¿Alguna vez se ha preguntado cómo se moldean con precisión piezas metálicas de gran tamaño? Este artículo explora el fascinante mundo de las prensas hidráulicas, detallando sus aplicaciones, características e intrincado funcionamiento. Aprenda cómo estas potentes máquinas transforman el metal con facilidad y precisión, y descubra la tecnología que hay detrás de sus impresionantes capacidades.

Esta prensa hidráulica es adecuada para todo tipo de tipos de metal procesos de supresión de material, incluidos el punzonado, el plegado y el rebordeado, entre otros. Además, puede utilizarse para el calibrado, prensado y conformado de metales productos.

La prensa hidráulica tiene una fuente de alimentación y un sistema eléctrico independientes, y utiliza un botón para el control común. Sus operaciones están gestionadas por un controlador programable PLC, que permite el ajuste y el funcionamiento semiautomático.

La presión de trabajo, la velocidad de prensado y el rango de recorrido de esta prensa hidráulica pueden personalizarse en función de las necesidades tecnológicas específicas.

Esta hidráulica máquina de prensar consta de un motor principal y un mecanismo de control, integrados a través de tuberías y dispositivos eléctricos.

El motor principal incluye un bastidor de máquina, un cilindro maestro, un dispositivo limitador de carrera, etc.

El mecanismo de control comprende una estación de bombeo hidráulica (sistema de alimentación) y un armario eléctrico.

La estructura y las funciones de las partes mencionadas son las siguientes:

En máquina de prensa hidráulica marco

El bastidor de la máquina se compone principalmente de una viga, un banco de trabajo, un cojín hidráulico, una corredera, columnas verticales y tuercas de apriete.

La tuerca de regulación, las cuatro columnas básicas, la viga superior y el banco de trabajo se fijan firmemente en ambos extremos del bastidor de la máquina mediante contratuercas, con la corredera situada en su centro.

La precisión se ajusta mediante la tuerca de regulación y la contratuerca que se fijan en la viga.

La corredera y el vástago del pistón del cilindro maestro están unidos por tuercas de bloqueo y se apoyan en las cuatro columnas para subir y bajar. Tanto la corredera como el banco de trabajo móvil están equipados con canales en T, lo que facilita la instalación de troqueles.

Cilindro principal

El cilindro maestro se fija a la viga superior mediante los hombros del cilindro y tuercas de bloqueo grandes.

La conexión del extremo inferior del pistón cuenta con una brida, un tornillo y una corredera, mientras que las cabezas de los pistones son de hierro fundido y están equipadas con un anillo de sellado invertido en el exterior y un anillo de sellado en forma de "O" en el interior para formar dos cámaras de aceite.

La abertura del cilindro también está equipada con anillos de estanqueidad y fijada mediante bridas para garantizar la estanqueidad de las cámaras inferiores. Tanto el lado superior como el inferior de la brida también están equipados con un anillo de sellado.

Almohadilla hidráulica

La almohadilla hidráulica se instala en el banco de trabajo y se fija con el cilindro superior mediante una tuerca de bloqueo, que permite el movimiento hacia arriba y hacia abajo. La estructura del cilindro superior es el mismo que el del cilindro maestro.

Eléctrico armario

El armario eléctrico puede moverse libremente y cuenta con botones, relés temporizadores y un interruptor automático en su superficie.

Limitador de carrera

El dispositivo limitador de carrera está situado en el lado derecho de la máquina y consta de un soporte, un cilindro, un interruptor de fin de carrera, etc. La corredera puede ajustarse modificando la posición del ariete.

Estación de bombeo hidráulico (sistema de alimentación)

La estación de bombeo hidráulico consta de un depósito de aceite, una bomba de alta presión, un motor y una válvula de cartucho, entre otros elementos. El depósito está soldado y cuenta con una rejilla filtrante en su interior.

La teoría del sistema hidráulico se muestra en el dibujo teórico hidráulico adjunto y en la lista de secuencias de acción. Utilicemos el ciclo de trabajo semiautomático como ejemplo para demostrar la teoría hidráulica:

En primer lugar, conecte la alimentación y pulse SB3 y SB5 para arrancar el motor.

En este punto, todas las electroválvulas siguen en estado de reposo, y el aceite que sale de la bomba de alta presión fluirá de vuelta al depósito de aceite. El sistema se encuentra en un estado de circulación cíclica sin carga.

Con ambas manos, presione SB6 y SB7. En este momento, los solenoides YA1 y YA5 se encenderán, y el aceite procedente de la bomba de alta presión fluirá hacia la cámara superior de la bomba principal. Al activarse YA5, la válvula 11 se conectará junto con P y B, A y T. El aceite de la cámara inferior fluirá de vuelta al tanque de aceite a través de la válvula 11, y el deslizador en un estado sin soporte se moverá rápidamente hacia abajo debido a su propio peso.

En este momento, el aceite en la bomba es incompetente para complementar la cámara superior del cilindro maestro y formar presión negativa, que succionará la válvula de infusión de aceite abierta, haciendo que el aceite en el tambor de suministro de aceite infunda en la cámara superior del cilindro maestro fuertemente. Por lo tanto, el deslizador se agotará rápidamente.

Cuando el deslizador desciende y se acerca al interruptor SQ2, el interruptor liberará las señales para continuar la potencia YA1 y cortará YA5. Entonces el aceite debe superar la presión de la válvula de apoyo antes de volver al depósito de aceite, y la cámara inferior formará presión inversa, reduciendo la velocidad de descenso. Por lo tanto, el deslizador no puede descender confiando en su propio peso y se ralentiza.

Cuando la corredera desciende y toca las piezas de trabajo, y la presión del sistema aumenta hasta la presión prescrita en el manómetro SPI, el sistema emitirá la señal para descargar el solenoide. La bomba entrará en un estado de circulación sin carga, y el relé de tiempo KT1 se conectará y entrará en una condición de tiempo de retardo de prensado.

Cuando el tiempo de retardo aumenta hasta el tiempo preestablecido, los contactos de retardo KT1 liberan la señal para alimentar YA2 y YA6, y la válvula de baja presión ajusta el aceite del sistema y genera presión. El sistema estará en el estado de baja presión, y el aceite de la bomba abrirá la válvula de descarga en la válvula de infusión, descargando el aceite de alta presión en la cámara superior.

Durante el tiempo, poner a través del relé temporizado KT2 y comenzar la descarga temporizada.

Cuando el tiempo de preajuste de KT2 para el alivio de presión llega a su fin, KT2 emite la señal para cargar YA2 y cortar YA6. Entonces todo el aceite de la bomba fluirá hacia la cámara inferior del cilindro maestro para aumentar la presión de retroceso. El aceite de la cámara superior fluye de regreso al tambor de infusión a través de la válvula maestra de la válvula de infusión para impulsar el deslizador hacia atrás.

Cuando la carrera de retroceso se acerca a la posición prescrita SQ1, el sistema emitirá señales para descargar YA2 y detener la carrera de retroceso. Mientras tanto, YA3 se cargará, y el sistema fluye en la cámara inferior del cilindro superior. Su presión puede ser ajustada por la válvula de desbordamiento y realiza automáticamente la expulsión de las piezas de trabajo hasta que toquen el SQ5.

Al pulsar el botón SB13, YA4 y YA6 se cargarán, y P y A de la válvula se conectarán. La conexión de T y B abrirá la válvula 20b, y entrará en la cámara superior del cilindro superior, realizando la acción de retroceso del cilindro superior. YA6 siendo cargada puede disminuir la presión de aceite en la cámara inferior del cilindro principal, haciendo los preparativos para el siguiente ciclo de trabajo.

En este punto, se ha terminado una circulación completa.

Breve introducción de la prensa hidráulica

La máquina de prensa hidráulica está diseñada para funcionar con una tensión de 380 V, 50 Hz, con la tensión del circuito de control suministrada por un transformador de 220 V.

La prensa incluye un armario eléctrico específico que puede colocarse en un lugar conveniente. El armario dispone de una puerta con interruptores, botones de control y lámparas de señalización. Dentro del armario hay varios controladores, como un interruptor de alimentación, un controlador programable, un relé térmico, un contratista AV, un relé de tiempo, un transformador, un relé intermedio, etc.

En función de los requisitos de la tecnología de prensado, la máquina puede funcionar de dos formas: manual o semiautomática. En el modo manual, los operarios ajustan la máquina y la matriz y realizan acciones como el descenso de la corredera, el retroceso, la expulsión y el retroceso del pistón pulsando los botones correspondientes para iniciar y detener el trabajo.

En modo semiautomático, se puede iniciar un ciclo de prensado pulsando el botón "trabajo".

Parámetros técnicos del dispositivo de conducción y el sistema eléctrico

La máquina de prensa hidráulica utiliza dos conjuntos de motores asíncronos trifásicos de jaula de ardilla Y180L-6 con una potencia de 22 kW, que funcionan a ~380 V y 1470 rpm.

La válvula solenoide de control direccional del sistema hidráulico está accionada por 16 electroimanes de tipo húmedo que funcionan a 24 V CC.

Los principales parámetros técnicos que figuran en la etiqueta de datos eléctricos son los siguientes: potencia total de 44 kW, tensión de ~380 V, sistema trifásico, frecuencia de 50 Hz, corriente nominal del fusible general de 100 A e índice de protección IP54.

Componentes de señalización de la apoplejía

La función de cada final de carrera es la siguiente:

SQ1 - Final de carrera de la corredera: Este interruptor se utiliza para detectar la posición final de la corredera durante su movimiento de retroceso.

SQ2 - Interruptor de señal de retroceso del deslizador: Este interruptor se utiliza para enviar una señal al sistema de control cuando el deslizador alcanza una posición específica durante su movimiento de retroceso.

SQ3 - Final de carrera del limitador: Este interruptor se utiliza para detectar la posición final del limitador durante su movimiento.

SQ4 - Interruptor de límite superior del cojín hidráulico: Este interruptor se utiliza para detectar la posición superior de la almohadilla hidráulica.

SQ5 - Interruptor de fin de carrera inferior del cojín hidráulico: Este interruptor se utiliza para detectar la posición inferior de la almohadilla hidráulica.

Método de funcionamiento eléctrico

Breve introducción a los procedimientos tecnológicos actuales:

En primer lugar, ponga en marcha el motor, asegurándose de que el sentido de giro del motor coincide con el de la bomba. De lo contrario, el sistema podría no funcionar o incluso averiarse.

Posición inicial: Utilice la acción de avance lento para mover la corredera hasta la posición extrema. A continuación, el final de carrera SQ1 comienza a actuar, expulsando el pistón a la posición baja y accionando el final de carrera SQ5.

Procedimientos de operación:

Otras acciones

Parada de emergencia: En caso de una emergencia en la que la máquina necesite parar todo el trabajo inmediatamente, pulse el botón SB1. La máquina dejará de funcionar de inmediato.

Carrera de emergencia: En caso de una emergencia en la que la corredera necesite volver a la carrera de inmediato, pulse el botón SB1. La máquina dejará de funcionar inmediatamente y la corredera recuperará la carrera.

Corte la corriente: Al utilizar la máquina, el primer paso es girar el interruptor giratorio a la posición "conectar la alimentación". Cuando termine de trabajar, gire el interruptor giratorio a la posición "desconectar la alimentación".

Dispositivo de enclavamiento eléctrico y protección eléctrica

6.1 El circuito principal debe incorporar un interruptor automático para la protección contra cortocircuitos. El motor debe estar equipado con un relé térmico de sobrecalentamiento para la protección contra sobrecargas. El circuito de control debe utilizar un disyuntor de corte alto de pequeño tamaño en caso de cortocircuito.

6.2 La prensa hidráulica debe estar equipada con un programa de protección fotoeléctrica, y los usuarios pueden preparar un protector fotoeléctrico con las siguientes especificaciones de interfaz: 220V de potencia, cable No. "0, 12" para la potencia, y cable No. "60, 84" para la señal de mantener abierto.

6.3 Todos los equipos eléctricos deben estar equipados con dispositivos especiales de puesta a tierra por motivos de seguridad.

Lista de componentes eléctricos de la prensa hidráulica:

| Código | Nombre | Modelo/Especificación | Cantidad | Observaciones |

|---|---|---|---|---|

| M1.2 | Motor | Y180L-6 | 2 | 22kW |

| M3 | Motor | Y132S-4 | 1 | 5,5 kW |

| QF1 | Pequeño disyuntor de alto poder de corte | DZ47-63 | 1 | 3P30A |

| QF2 | Pequeño disyuntor de alto poder de corte | DZ47-63 | 1 | 2P3A |

| QF3 | Pequeño disyuntor de alto poder de corte | DZ47-63 | 1 | 1P3A |

| QF4,5 | Pequeño disyuntor de alto poder de corte | DZ47-63 | 2 | 1P1A |

| QF6,7 | Pequeño disyuntor de alto poder de corte | DZ47-63 | 2 | 1P6A |

| KA1-19 | Relevo intermedio | RE-407AL | 19 | 24V |

| DC | ||||

| SQ1-10 | Final de carrera | GB0524NA | 10 | |

| SA1 | Pomo | LAY7-11Y/2 | 1 | |

| SA2,3 | Pomo | LAY7-20X/2 | 2 | |

| SB3,5 | Botón | LAY7-11D/2 | 2 | HL2,3 |

| Lámpara de cinturón | ||||

| SB2,4 | Botón | LAY7-11BN/1 | 2 | |

| SB6,7 | Botón cabeza de seta | LAY7-11/M | 2 | |

| SB20 | Botón cabeza de seta | LAY7-11/M | 1 | |

| KM1-6 | Contactor de CA | 3TF46/220V | 6 | |

| KM7 | Contratista de CA | 3TB43/220V | 1 | |

| PLC | Controlador programable | FXON-60MR | 1 | |

| KT1,2 | Relé temporizador | JSS20/~220V | 2 | |

| KT3,4 | Relé temporizador | JSZ0/~220V | 2 | |

| QS | Interruptor de aire | DZ20-100/34 | 1 | |

| TC | Transformador de control | JBK3-400 | 1 | |

| VC | Alimentación CC | 1 | ||

| YA1-19 | Electroimán | 17 | Siga con hidráulica | |

| HL1 | Luz de señalización | LAY7-XD/25 | 1 | ~6V Blanco |

| HL4,5 | Luz de señalización | LAY7-XD/21 | 2 | ~6Vd Rojo |

Al descargar la máquina de prensado hidráulico en el lugar de destino, limpie primero con cuidado el antioxidante aceite. Cuando cuelgue la máquina, preste atención a la selección del centro de gravedad y coloque una almohadilla de protección en la posición de contacto para evitar utilizar una lámina fina para la carga, que podría dañar los medidores y los componentes.

La prensa hidráulica debe instalarse sobre una cimentación de hormigón diseñada según el plano adjunto. El usuario deberá diseñar otras medidas de estanqueidad y dispositivos de iluminación de seguridad en función de las condiciones reales.

Los pasos de instalación de la prensa hidráulica son los siguientes:

| No. | Fallos | Razones | soluciones |

|---|---|---|---|

| 1 | Acción fallida | 1. El cable de conexión eléctrica está suelto o mal conectado | 1. Inspeccione el sistema eléctrico |

| 2. La presión del depósito de aceite de control es insuficiente | 2. Aumentar adecuadamente la presión del aceite hasta 1,5 MPa. | ||

| 3.Volumen de aceite demasiado bajo | 3. Añadir más aceite | ||

| 2 | Deslizamiento | 1. Algo de aire acumulado en el sistema o la bomba aspira aire | 1. Inspeccione si entra algo de aire en el tubo de aceite, luego mueva los tiempos y aumente la presión. |

| 2. Ajuste de precisión incorrecto o la columna vertical carece de aceite. | 2. Añadir un poco de aceite en la columna vertical, reajustando la precisión. | ||

| 3 | El deslizador mantiene cierta presión cuando se baja lentamente | Presión sobre los rodamientos demasiado grande | Ajuste de la válvula trasera para liberar completamente la presión en la cámara superior, la presión máxima será inferior a 1 MPa |

| 4 | La corredera resbala fuertemente al parar la máquina | 1. Fugas en el anillo de estanqueidad de la boca del cilindro | 1. Inspeccione el borde del cilindro, si tiene fugas, sustitúyalo |

| 2. La presión es demasiado baja o hay fugas | 2. Ajuste la presión y compruebe el borde del cilindro | ||

| 5 | La aguja del manómetro oscila fuertemente | 1. Hay algo de aire en el tubo de aceite del manómetro | 1. Afloje ligeramente el conector para liberar el aire al aumentar la presión |

| 2. Tuberías vibración mecánica | 2. Fije firmemente la tubería | ||

| 3. El manómetro se ha roto | 3. Cambiar el manómetro | ||

| 6 | La velocidad de la carrera de alta presión no es suficiente, aumente la presión lentamente | 1. El flujo de alta presión es demasiado pequeño | 1. Ajuste de acuerdo con la instrucción de la bomba, y excéntrico puede ajustar a 5 pasos cuando 25MPa |

| 2. La bomba se desgasta o se quema | 2. Si la boca trasera de aceite está muy dañada, desmontarla para inspeccionarla. | ||

| 3. Sistema de inter-fugas en gran medida | 3. En primer lugar, compruebe si la válvula de infusión está cerrada y, a continuación, inspeccione los demás componentes. | ||

| 7 | La descarga de presión es demasiado rápida en condiciones de mantenimiento de la presión | 1. La boca de la válvula en cuestión no está completamente sellada o hay fugas en la tubería. | 1. Inspeccione la válvula de infusión y el estado de mantenimiento y alivio de la presión. |

| 2. Las juntas de estanqueidad están dañadas | 2. Sustituir los nuevos anillos de estanqueidad |

Los fallos mencionados anteriormente son sólo fallos comunes y sólo sirven de referencia. Cuando se encuentren fallos reales durante el uso diario, es necesario analizar las posibles causas y luego abordar los problemas uno por uno.

El uso adecuado de la máquina de prensa hidráulica y el cumplimiento de las normas de mantenimiento y seguridad de funcionamiento son esenciales para prolongar la vida útil de la máquina y garantizar una producción segura.

Por lo tanto, es importante familiarizarse con el rendimiento estructural y los procedimientos de funcionamiento de la máquina. Además, ofrecemos algunos consejos de mantenimiento y funcionamiento seguro basados en las condiciones generales para referencia del usuario.

Mantenimiento de la prensa hidráulica

Recomendamos adoptar Aceite hidráulico N46. Si se utiliza aceite para máquinas o aceite para turbinas, la selección debe basarse en la temperatura. Cuando la temperatura ambiente es inferior a 20°C, se acepta el aceite para máquinas 20# o el aceite para turbinas 22#. Cuando la temperatura ambiente es superior a 30°C, se acepta el aceite para máquinas 30# o 40#. La temperatura del aceite debe controlarse entre 15°C~60°C.

El aceite debe filtrarse rigurosamente antes de ser infundido en el depósito de aceite.

El aceite de trabajo debe sustituirse cada año, y el tiempo del primer intervalo de sustitución no debe superar los tres meses.

Infundir regularmente aceite lubricante en la corredera. Las superficies expuestas de la columna y el pistón deben mantenerse limpias e infundirse con aceite de máquina cada vez antes de trabajar.

La excentricidad aceptable es de 75 mm bajo una presión nominal de carga concentrada de 500 t.

Inspeccione y calibre el manómetro cada seis meses.

Si la prensa hidráulica ha estado inactiva durante mucho tiempo, todas las superficies mecanizadas deben limpiarse y recubrirse con aceite antioxidante.

Normas de seguridad de funcionamiento de la prensa hidráulica

Los operadores que no estén familiarizados con las propiedades estructurales o los procedimientos de funcionamiento de la prensa hidráulica no pueden poner en marcha la máquina sin permiso.

Todos los trabajos de revisión y ajuste de troqueles no deben realizarse con la máquina en funcionamiento.

Si hay alguna fuga grave o situación anormal, como acción poco fiable, ruido o vibración excesivos, etc., la máquina debe detenerse y deben analizarse las razones. Las máquinas con fallos no pueden ponerse en funcionamiento.

Está prohibido sobrepasar la distancia de excentricidad máxima y la carga máxima.

Está prohibido sobrepasar la carrera máxima, y la altura cerrada de la matriz no debe ser inferior a 500 mm.

El dispositivo eléctrico de puesta a tierra debe ser fiable y seguro.

Componentes vulnerables del motor principal, cilindro principal y cilindro superior.

| Nombre de la pieza | Dibujo y código | Nombre del componente | Material | Cantidad | Observaciones |

|---|---|---|---|---|---|

| Motor principal | Manguito guía | HT200 | 8 | Dibujos adjuntos | |

| Cilindro principal | TDM-YA320 | Junta de estanqueidad | PU | 3 | |

| TDM-YA295 | Junta de estanqueidad | PU | 1 | ||

| D320x5.7 | "Anillo en forma de "O | Goma resistente al aceite | 2 | GB1235-76 | |

| D220x5.7 | "Anillo en forma de "O | Goma resistente al aceite | 2 | GB1235-76 | |

| Cabeza de pistón | HT200 | 1 | Dibujos adjuntos | ||

| Manguito guía del borde del cilindro | HT200 | 1 | Dibujos adjuntos | ||

| Cilindro | D140x3.1 | "Anillo en forma de "O | Goma resistente al aceite | 2×4 | GB1235-76 |

| D70x3.1 | "Anillo en forma de "O | Goma resistente al aceite | 2×4 | GB1235-76 | |

| TDM-YA100 | Junta de estanqueidad | PU | 2×4 | ||

| TDM-YA140 | Junta de estanqueidad | PU | 3×4 | ||

| Manguito guía del cilindro | HT200 | 1×4 | Dibujo adjunto | ||

| Cabeza de pistón | HT200 | 1×4 | Dibujo adjunto |

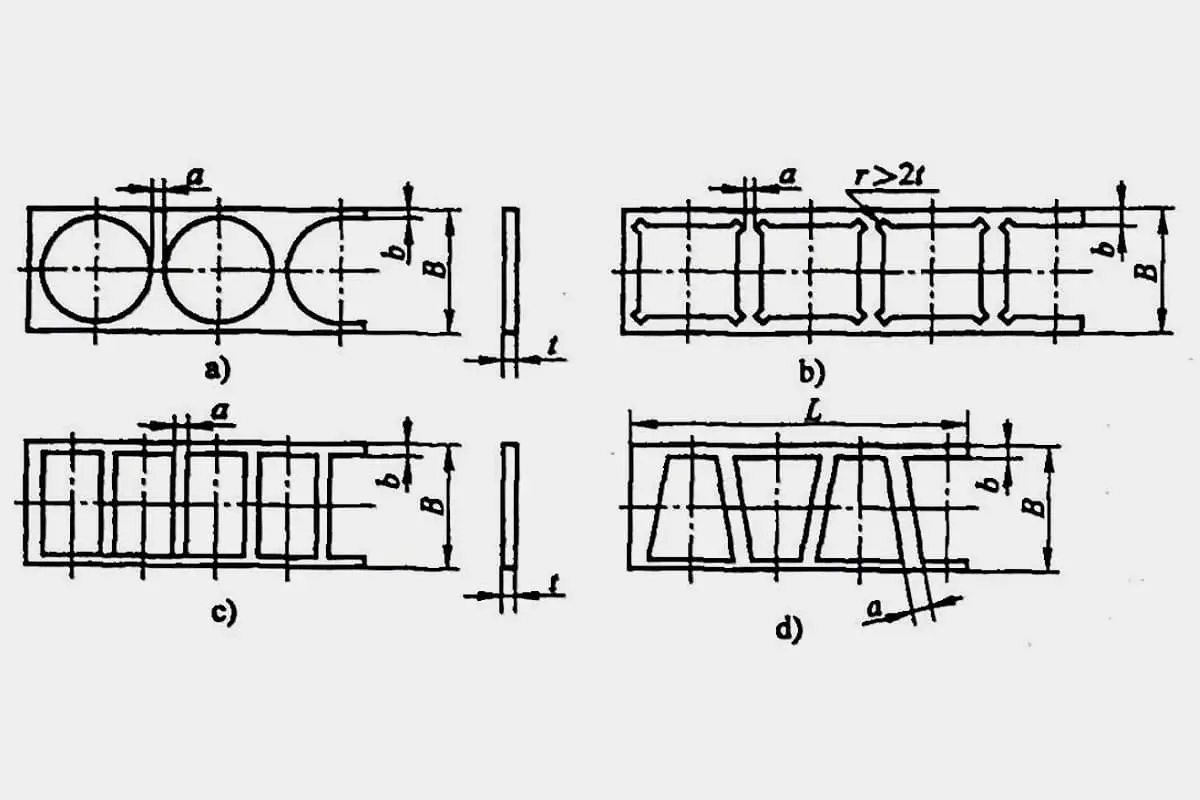

Fig. 1. Vista superior de la mesa de trabajo de la prensa hidráulica

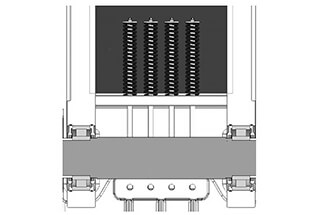

Fig. 2. Vista hacia arriba del cilindro de la prensa hidráulica

Fig. 3. Cilindro maestro de prensa hidráulica

Fig. 4. Diagrama de montaje del cilindro maestro de la prensa hidráulica

Fig. 5. Dibujo del conjunto del cilindro de expulsión de la prensa hidráulica

Fig. 6. Diagrama del principio hidráulico de la prensa hidráulica

Figura 7. Dibujos eléctricos de prensas hidráulicas

Fig. 8. Diagrama de cableado de la caja eléctrica de la prensa hidráulica

Fig. 9. Diagrama de lubricación de una prensa hidráulica

Fig. 10. Casquillo guía de prensa hidráulica

Fig. 11. Anillo guía de prensa hidráulica