Elegir la punzonadora adecuada puede resultar desalentador, dada la variedad de opciones disponibles. ¿Necesita una punzonadora mecánica o hidráulica? ¿Y el tipo de mecanismo de accionamiento o el diseño del bastidor? Este artículo desglosa los factores esenciales que debe tener en cuenta para tomar una decisión informada sobre sus necesidades específicas de fabricación. Desde la comprensión de las capacidades de presión hasta la evaluación de la manipulación de materiales, descubra lo que necesita saber para seleccionar la punzonadora perfecta para una eficacia y un rendimiento óptimos en su línea de producción.

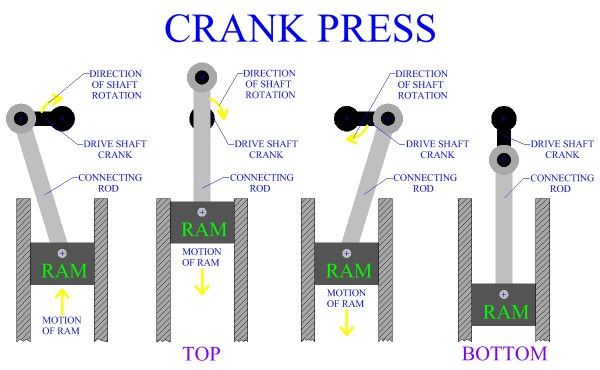

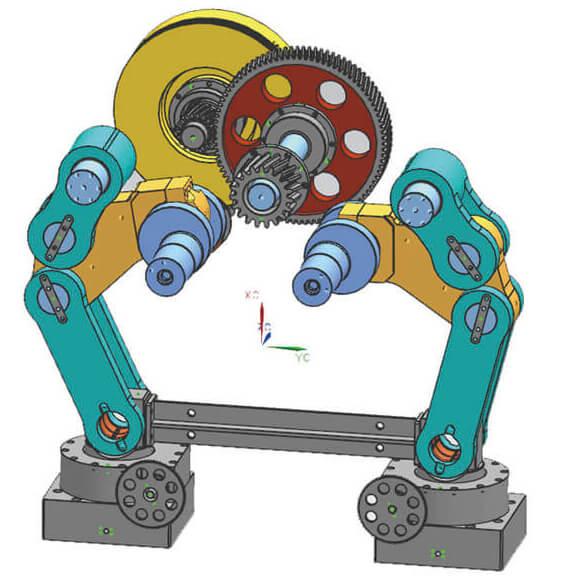

El diseño de una punzonadora se basa en el principio de convertir el movimiento circular en movimiento lineal. El volante es accionado por el motor principal, mientras que los engranajes, el cigüeñal, o engranaje excéntrico, y la biela son accionados por el embrague para producir el movimiento lineal de la corredera.

El movimiento del motor principal a la biela es circular, por lo que debe haber un punto de transferencia entre la biela y la corredera para acomodar tanto el movimiento circular como el lineal.

Hay dos tipos principales de mecanismos en el diseño de punzonadorastipo bola y tipo pasador (tipo cilíndrico). Estos mecanismos convierten el movimiento circular en un movimiento lineal de la corredera.

Durante el punzonado, la prensa aplica presión al material, provocando su deformación plástica. Para conseguir la forma y la precisión deseadas, es necesario utilizar un conjunto de moldes (moldes superior e inferior). El material se coloca entre los moldes y se deforma por la presión de la punzonadora.

La fuerza ejercida sobre el material durante el procesamiento genera una fuerza de reacción, que es absorbida por el cuerpo mecánico de la punzonadora.

La fuerza motriz de la corredera puede ser mecánica o hidráulica, lo que se traduce en dos tipos de punzón prensas:

(1) Punzonadora mecánica (Prensa mecánica)

La mayoría de los chapa metálica Los procesos de estampación utilizan prensas mecánicas. En cuanto a las prensas hidráulicas, existen dos tipos: las de aceite y las de agua. En la actualidad, las prensas hidráulicas de aceite son las más utilizadas, mientras que las prensas hidráulicas de agua se emplean principalmente para máquinas grandes o especializadas.

En función del modo de movimiento de la corredera, existen tres tipos de punzón prensas: de simple efecto, de doble efecto y de triple efecto. En la actualidad, las punzonadoras de simple efecto, que disponen de una corredera, son las más utilizadas. Mientras tanto, las punzonadoras de doble y triple efecto, que se utilizan principalmente para embutir carrocerías de automóviles y grandes piezas mecanizadas, son relativamente escasas.

(1) Prensa de manivela

Una prensa que utiliza un mecanismo de manivela se denomina prensa de manivela. Este tipo de prensa se favorece por varias razones, incluyendo la facilidad de fabricación, la determinación precisa del extremo inferior de la carrera, y el hecho de que la curva de movimiento de deslizamiento es generalmente adecuado para una variedad de procesos.

Como resultado, la prensa de manivela es adecuada para una amplia gama de operaciones de prensado, incluyendo punzonado, plegado, embutición, forja en calienteforja en caliente, forja en frío y muchos otros.

(2) Prensa sin manivela

Una prensa sin manivela también se denomina prensa excéntrica de engranajes.

La estructura de una prensa de engranajes excéntricos tiene varias ventajas sobre la estructura de cigüeñal en términos de rigidez del eje, lubricación, aspecto y mantenimiento. Sin embargo, es más cara.

Las prensas excéntricas de engranajes son especialmente ventajosas para carreras largas.

(3) Prensa de nudillos

El uso de un mecanismo de articulación de codo en el accionamiento de la corredera se denomina prensa de nudillos.

Este tipo de punzonadora tiene una curva de movimiento de la corredera distinta, en la que la velocidad de la corredera disminuye significativamente cerca del punto muerto inferior (en comparación con un punzón de cigüeñal).

Determina con precisión la posición del punto muerto durante la carrera.

Por lo tanto, esta prensa es ideal para procesos de compresión como la estampación y el acabado, y se utiliza principalmente en forja en frío.

(4) Prensa de fricción

Una prensa que utiliza un mecanismo de accionamiento por fricción y tornillo en un accionamiento orbital se denomina prensa de fricción.

Este tipo de prensa es idóneo para diversas aplicaciones, como forja, aplastamiento, plegado, conformado y embutición.

Debido a su bajo coste, se utilizó ampliamente antes de la guerra.

Sin embargo, la prensa de fricción presenta varios inconvenientes, como la imposibilidad de determinar la posición del extremo inferior de la carrera, la escasa precisión del mecanizado, la lenta velocidad de producción, el riesgo de sobrecarga en caso de errores de control y la necesidad de operarios cualificados. Por ello, se está eliminando progresivamente.

(5) Prensa de husillo

El uso de un mecanismo de tornillo en el mecanismo de accionamiento de la corredera se denomina prensa de tornillo.

(6) Rack Press

El uso de un mecanismo de piñón y cremallera en el mecanismo de accionamiento del carro se denomina prensa de piñón y cremallera.

Las prensas de husillo comparten características similares con las prensas de cremallera y tienen características comparables a las de las prensas hidráulicas.

En el pasado, las prensas de husillo se utilizaban para diversos fines, como la extrusión de revestimientos prensados, recortes y otros artículos, el prensado de aceite, la fabricación de balas y la producción de papel. prensa caliente adelgazamiento para la extrusión de cáscaras. Sin embargo, las prensas de cremallera han sido sustituidas por prensas hidráulicas y sólo se utilizan en situaciones muy concretas.

(7) Prensa de enlace

Las prensas de varillaje son prensas punzonadoras que utilizan una serie de mecanismos de varillaje en su mecanismo de accionamiento del carro. El uso de mecanismos de varillaje tiene como objetivo acortar el tiempo de ciclo, manteniendo al mismo tiempo la velocidad de embutición dentro de los límites requeridos durante el proceso de embutición.

Esto se consigue reduciendo el cambio de velocidad del mecanizado de extensión durante la carrera de aproximación, lo que aumenta la velocidad de la carrera, dando lugar a tiempos de ciclo más cortos en comparación con las prensas de cigüeñal, lo que se traduce en un aumento de la productividad.

Este tipo de prensa, que dispone de una superficie de bancada más ancha, se ha utilizado durante siglos para la embutición profunda de recipientes cilíndricos con superficies de bancada estrechas y, más recientemente, para la embutición profunda de paneles de carrocería de automóviles.

(8) Prensa de levas

Las prensas de levas son máquinas punzonadoras que utilizan un mecanismo de levas en su mecanismo de accionamiento de la corredera. Este tipo de prensa se distingue por su capacidad de producir el perfil de movimiento de la corredera deseado mediante la conformación adecuada de la leva.

Sin embargo, el mecanismo de leva tiene limitaciones a la hora de transmitir altos niveles de fuerza, lo que se traduce en una baja capacidad para este tipo de prensas.

Clasificada por la forma del cuerpo, la punzonadora puede dividirse en:

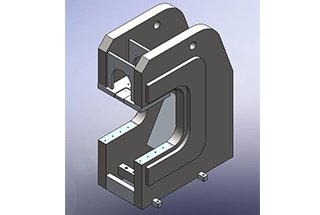

(1) Punzonadora de bastidor en C

(2) punzonadora con bastidor en H

En la actualidad, la mayoría de las punzonadoras utilizadas en la industria general de estampación son prensas de bastidor en C, especialmente en el caso de las máquinas más pequeñas (menos de 150 toneladas). En el caso de las máquinas más grandes, la mayoría son prensas de lados rectos (bastidor en H).

Las punzonadoras que utilizan un cuerpo de bastidor en C se denominan prensas de bastidor en C, mientras que las que utilizan un cuerpo de bastidor recto se denominan prensas de lados rectos o prensas de bastidor en H.

(1) Prensa C-frame

El cuerpo asimétrico de una punzonadora de bastidor en C provoca la deformación de las aberturas delantera y trasera del cuerpo durante el punzonado, lo que afecta al paralelismo del utillaje. Este es el principal inconveniente de las punzonadoras de bastidor en C.

Como resultado, las prensas de bastidor en C se utilizan normalmente a sólo 50% de su capacidad nominal. A pesar de esta limitación, las prensas de bastidor en C siguen siendo populares debido a su excelente operabilidad, fácil accesibilidad al molde y cómodo proceso de cambio de molde.

Además, el coste de un Prensa de bastidor en C es relativamente bajo, lo que la convierte en el tipo dominante de máquina de prensado. Sin embargo, su capacidad se limita a 300 toneladas o menos.

(2) Prensa lateral recta

Debido a su cuerpo simétrico, la prensa de lado recto es capaz de manejar cargas excéntricas durante el funcionamiento, pero tiene una accesibilidad limitada a la matriz durante el funcionamiento. Este tipo de prensa se utiliza generalmente para máquinas grandes con una capacidad superior a 300 toneladas, y presenta un cuerpo integrado y una construcción de tres etapas.

A la hora de elegir una punzonadora, es fundamental tener una idea clara del uso que se le va a dar. Para ello es necesario conocer a fondo los métodos de procesamiento, los métodos de trabajo, las funciones de la punzonadora y las tendencias tecnológicas, así como comprender a fondo las tendencias y situaciones del mercado.

Sin embargo, la complejidad del método de procesado y de la función de la prensa dificulta a menudo su comprensión, lo que conduce a selecciones que no se basan en un conocimiento profundo del uso previsto.

Hay que tener especial cuidado a la hora de elegir una punzonadora para la racionalización, ya que incluso un pequeño error puede tener consecuencias importantes. Una elección equivocada de la punzonadora puede reducir la eficacia y malgastar la inversión en equipos.

La capacidad de punzonado de una punzonadora tiene tres componentes principales: capacidad de presión, capacidad de par y capacidad de trabajo.

Determinar correctamente los métodos de transformación y los métodos de trabajo

(1) Determinación correcta de los métodos de procesamiento e ingeniería

Existen varios métodos de estampación, y a veces se combinan con el mecanizado. A la hora de elegir una prensa, es importante evaluar si el método de transformación deseado es adecuado para el producto de destino y si se trata del número óptimo de operaciones de transformación. El tipo de prensa que hay que elegir viene determinado en gran medida por el método de transformación elegido.

(2) Volumen de producción

Para tiradas de producción superiores a 3.000 o 5.000 piezas, es aconsejable utilizar la alimentación automática. Cuando el volumen de producción es elevado debido a los procesos múltiples, se debe considerar el procesamiento continuo y el procesamiento por transferencia, incluidos el punzonado automático de alta velocidad y el procesamiento por transferencia. Además, es necesario considerar el uso de máquinas automáticas, como prensas automáticas de alta velocidad y prensas de transferencia.

La elección entre una prensa universal o automática depende del volumen de producción. Es importante mantener unos niveles de inventario adecuados, teniendo en cuenta no solo los niveles de producción actuales, sino también los futuros, las condiciones del mercado y las tendencias tecnológicas.

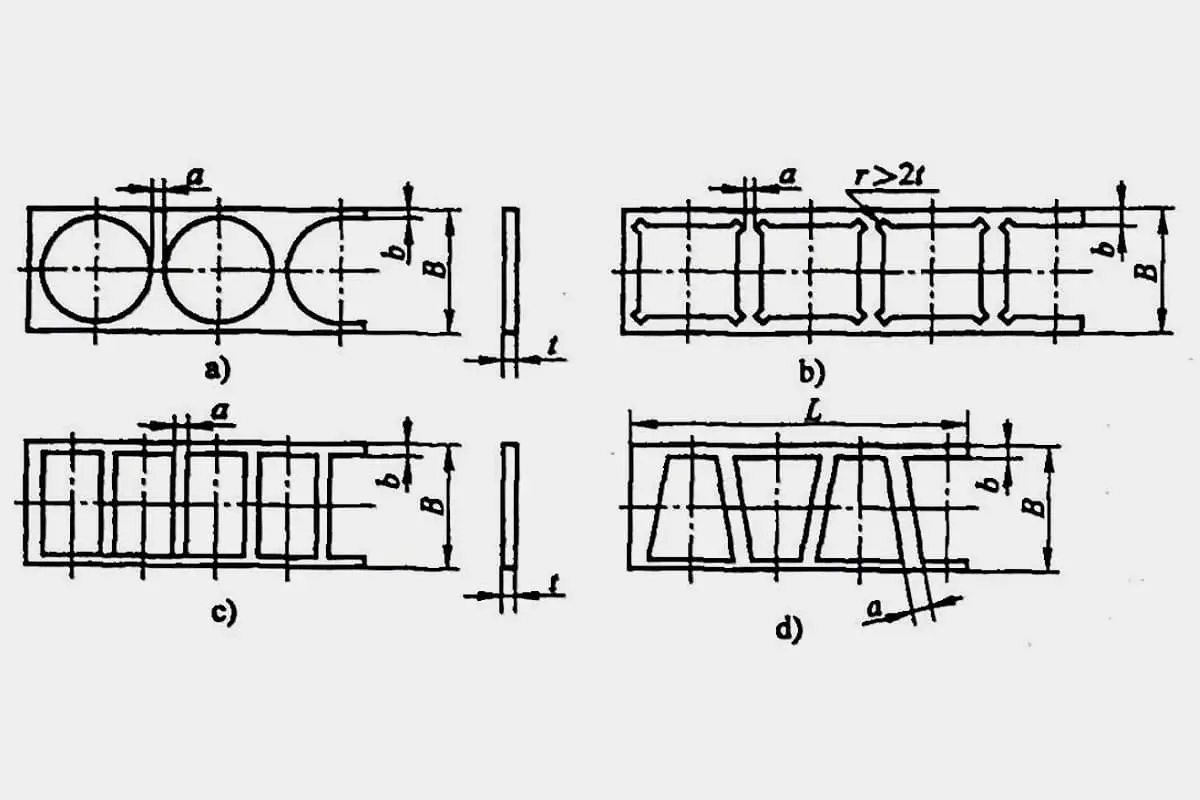

(3) Relación entre forma, calidad y tamaño de los materiales

El método de procesado, el rendimiento de la cosecha y la tasa de utilización del material determinan la forma y la calidad del material. La forma del material depende de si es un rollo, un material de tamaño fijo o un producto semielaborado, y del tamaño del material, lo que afecta al método de explotación.

(4) Manipulación de materiales: Suministro, salida y gestión de residuos

La manipulación de materiales abarca las operaciones de suministro de materiales, retirada de productos y eliminación de residuos. En las plantas de producción, la manipulación de materiales constituye una parte importante del conjunto de las operaciones. En consecuencia, la manipulación de materiales no debe considerarse sólo una parte de la producción, sino que debe evaluarse en términos de racionalización de toda la planta. Las funciones necesarias en una máquina de prensado varían en función de las consideraciones relativas a la manipulación de materiales.

(5) Uso del cojín para troqueles

Para las prensas de simple efecto en operaciones de embutición, debe considerarse la posibilidad de utilizar cojines de troquel adicionales. El cojín de troquelado proporciona un alto rendimiento, lo que permite realizar operaciones de embutición complejas sin necesidad de utilizar una punzonadora de doble efecto. Para mejorar el rendimiento del cojín de troquel, se requiere un dispositivo de bloqueo como dispositivo auxiliar.

Seleccione la capacidad de la punzonadora adecuada para el procesamiento.

(1) Determinar la presión de mecanizado y la curva de carrera de presión

Calcular la presión máxima necesaria para el mecanizado y la variación de presión durante el ciclo de mecanizado.

Para el multiprocesado, es importante calcular la curva de carrera de presión para cada proceso y, a continuación, combinarlas para obtener la curva de carrera de presión compuesta.

Establezca la presión máxima necesaria para el procesamiento y la curva de carrera de presión para seleccionar la capacidad de presión adecuada.

La selección de la capacidad de trabajo debe basarse en la frecuencia de procesamiento (número de ciclos por minuto).

Lo ideal es que las punzonadoras equipadas con un dispositivo de alimentación automática dispongan de un motor con una potencia superior a un caballo.

Es aconsejable seleccionar una capacidad de prensado que no sólo esté por encima de su límite máximo de uso continuo, sino más bien una capacidad más común del 75-80% de la capacidad nominal.

(2) Carga excéntrica y carga concentrada

La carga excéntrica suele estar presente en los procesos de estampación, incluidos aquellos en los que intervienen varias matrices o una matriz de punzonado continua en una única punzonadora.

Es importante tener en cuenta que el diseño de la capacidad de punzonamiento suele basarse en una carga central, por lo que la capacidad de presión puede verse reducida si existe una carga excéntrica. Para tenerlo en cuenta, seleccione una capacidad de punzonamiento con margen suficiente para el trabajo con carga excéntrica.

Muchos procesos de forja en frío implican cargas concentradas extremas. Para este tipo de trabajos, es aconsejable elegir una prensa con un espacio de matriz lo más reducido posible.

(3) Reducción de la capacidad efectiva del cojín del troquel

Cuando se instala un cojín de troquel, la capacidad de extensión de la prensa es igual a su capacidad menos el cojín. La capacidad del cojín suele ser 1/6 de la capacidad nominal de la prensa.

Aunque esto pueda parecer poco, es un valor significativo si se compara con la capacidad de embutición efectiva cerca del centro de una punzonadora. Sin embargo, hay que tener cuidado cuando se requiere una gran capacidad de amortiguación (un tercio de la capacidad de la prensa) para el procesamiento. Esto puede reducir significativamente la capacidad de extensión efectiva cerca del punto medio de la carrera y, en casos extremos, puede perderse la capacidad de empuje del cojín.

Por lo tanto, para una capacidad de amortiguación tan alta, la capacidad de par de la prensa también debe seleccionarse como alta. Si la capacidad de amortiguación es demasiado alta, la estructura puede resultar antieconómica debido al desajuste de la capacidad de par, por lo que, en caso necesario, debe considerarse una prensa de doble efecto.

Aclarar la precisión dimensional de los productos procesados

La precisión del producto procesado viene determinada por su uso previsto y su impacto en los procesos posteriores.

Existen numerosos factores que pueden dar lugar a una precisión de mecanizado deficiente, como las variaciones en el grosor del material que se está procesando, el volumen del bloque de materia prima (en el caso de los procesos de extrusión), las propiedades del material en relación con su resistencia a la deformación, el nivel de lubricación que se está utilizando y el desgaste de la matriz, entre otros, en función del proceso de producción específico.

Si se requiere un alto nivel de precisión en el procesado, se recomienda elegir una prensa de gran rigidez o una prensa de gran capacidad que pueda proporcionar una presión suficiente para las necesidades de procesado.

Sin embargo, debe tenerse en cuenta que las prensas de bastidor en C pueden no ser tan eficaces, incluso con prensas de gran capacidad, y es importante seleccionar cuidadosamente una prensa de gran rigidez para obtener resultados óptimos.

Comprender plenamente la función de la punzonadora

(1) Evaluación exhaustiva de las especificaciones de la prensa

Las especificaciones de la prensa proporcionan información sobre la capacidad principal y el tamaño de la prensa y son cruciales para determinar la prensa adecuada a sus necesidades.

Es importante señalar que la indicación de la capacidad de prensado normalmente sólo refleja la capacidad de presión, y una evaluación completa debería incluir tanto la capacidad de par como la capacidad de trabajo.

Cuando se utiliza la prensa para granallar, se recomienda elegir una con una carrera más corta y un SPM más alto.

Varios factores, como la altura del troquel, la anchura de la superficie de trabajo, la ranura en T para el montaje del troquel y el orificio del pasador para el tope, deben tenerse en cuenta en relación con el troquel que se va a utilizar.

Tenga en cuenta que llevar al límite las especificaciones de la prensa debido a las limitaciones de la planta puede repercutir negativamente en su rendimiento.

Por lo tanto, se recomienda elegir una punzonadora con especificaciones estándar que tenga una trayectoria probada y un historial de funcionamiento fiable.

(2) Elección de los accesorios de la prensa

También es importante evaluar detenidamente los accesorios de la prensa, ya que su uso adecuado puede aumentar considerablemente la productividad.

Para maximizar la producción, considere la posibilidad de instalar un alimentador automático para el procesamiento continuo.

Si el procesamiento continuo supone un reto debido a la complejidad del suministro de materiales y la extracción de productos, el uso de un temporizador puede ayudar a mejorar la productividad.

La incorporación de transportadores o unidades de DESCARGA también puede contribuir a aumentar la productividad.

Por ejemplo, si el troquel debe cambiarse con frecuencia, puede ser útil un dispositivo de cambio rápido (Q.D.C.) para el troquel y el soporte del troquel.

Considere accesorios como dispositivos de marcha lenta, sistemas de cambio de material y dispositivos de apilamiento de productos.

Las punzonadoras con avance de rodillos deben estar equipadas con un dispositivo de velocidad variable.

También es importante prepararse para la posible necesidad futura de instalar topes, alimentadores o levas giratorias.

Sin embargo, tener demasiados accesorios complejos puede aumentar la tasa de fallos y los problemas de mantenimiento, por lo que es crucial elegir los accesorios adecuados para su prensa.

(3) Verificar la flexibilidad de la función

Para mantener un rendimiento óptimo, la función de la rotativa debe estar en sintonía con la tendencia del mercado a sustituir las máquinas antiguas por otras nuevas. Para ello, hay que examinar funciones que puedan adaptarse tanto a volúmenes de producción altos como bajos y las que puedan actualizarse con futuros modelos.

Por ejemplo, la fuerza motriz del alimentador automático suele derivar del cigüeñal del punzón para una sincronización perfecta. Sin embargo, si se utiliza un alimentador de accionamiento independiente, ofrece una mayor flexibilidad, ya que puede reubicarse fácilmente gracias a su fuente de alimentación independiente, puede acoplarse a cualquier prensa y puede adaptarse a las condiciones de trabajo cambiantes.

(4) Seleccione una punzonadora fiable y fácil de mantener

Los productos de estampación suelen fabricarse en grandes cantidades e implican múltiples procesos, por lo que cualquier avería en una máquina de prensado puede tener un impacto significativo en la producción global. Es crucial elegir una prensa fácil de mantener, inspeccionar y con un alto grado de fiabilidad, sobre todo en lo que respecta a la estabilidad y durabilidad del embrague, el freno y el sistema eléctrico.

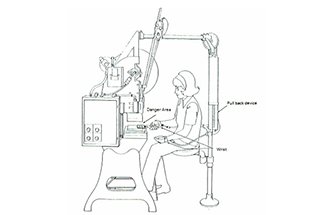

(5) Garantizar la adopción de medidas de seguridad

El trabajo de punzonado puede ser muy peligroso, por lo que es importante tener en cuenta las medidas y el equipamiento de seguridad a la hora de elegir una punzonadora. La punzonadora debe estar equipada con dispositivos de enclavamiento, dispositivos de seguridad de la placa de cizalla y de sobrecarga hidráulica, y dispositivos de seguridad para operaciones a dos manos, lineales y mecánicas que garanticen un funcionamiento seguro incluso en caso de avería.

(6) Considerar los límites de ruido y vibraciones

Los niveles de ruido y vibraciones en las plantas de estampación están regulados por ley por motivos de salud pública. El entorno operativo es un factor crucial a tener en cuenta, por lo que es necesario comprobar si existen contramedidas contra el ruido y las vibraciones en los equipos de prensado.

(7) La automatización es clave

Con los cambios en el patrón de producción, el tamaño de los lotes ha disminuido, lo que se traduce en un aumento de la frecuencia de los cambios de moldes y materiales. La automatización es esencial para ahorrar mano de obra y tiempo, y para racionalizar la estampación automática y la línea de procesamiento, incluida la selección y configuración de matrices y materiales, el ajuste de las punzonadoras, el funcionamiento de la producción y la gestión del volumen de producción. Con los avances de la tecnología, ahora es posible tener una línea de prensa producir con precisión el producto deseado, controlado por instrucciones a distancia.