El brazo robótico de estampación es un componente crucial de la fabricación inteligente.

Las matrices de estampación automática desempeñan un papel vital en el proceso de estampación. Sin matrices adecuadas, es difícil llevar a cabo la producción de estampación en masa, y sin matrices avanzadas, no se puede implementar la tecnología de estampación avanzada.

Los tres elementos que componen el proceso de estampación son el proceso de estampación y matrices, equipos de estampación y materiales de estampación. Sólo cuando se combinan pueden producirse piezas de estampación. El coste de un robot de estampación es relativamente bajo y puede amortizarse en medio año.

El precio de un brazo robótico oscila entre 60.000 y 100.000 yuanes, según el número de ejes y la marca. Aunque el coste inicial puede ser elevado, equivale al salario de varios empleados si se calcula por tiempo y mes.

Además, la eficacia operativa de un brazo robótico de estampación es significativamente mayor, y la tasa de error es mucho menor en comparación con el funcionamiento manual.

El crecimiento de la industria robótica presenta nuevas oportunidades para el sector chino de la fabricación inteligente de gama alta.

Gracias a su alta eficiencia de producción, bajo coste de procesamiento y calidad constante, producción de estampados es crucial para el automóvil, los electrodomésticos, la electrónica y otras industrias.

El brazo robótico de estampación es un objeto de control habitual en el campo de la automatización industrial.

Los talleres de estampación modernos suelen emplear brazos robóticos de estampación para aumentar la eficiencia de la producción y realizar tareas difíciles o peligrosas que, de otro modo, realizarían los trabajadores.

Un brazo robótico de estampación puede realizar diversas tareas, como movimiento de objetos, ensamblaje, corte, pulverización, etc.

El brazo robótico de estampación es un tipo de equipo auxiliar de producción de precisión que sustituye las operaciones manuales por dispositivos inteligentes.

Cuenta con una interfaz hombre-máquina y un Control PLC que facilita el ajuste de la velocidad de alimentación y la distancia de paso. También permite al usuario establecer la salida objetivo de estampación y muestra la cantidad de estampación actual.

El brazo robótico de estampación también dispone de una función de aviso de anomalías, lo que simplifica el mantenimiento. Integra un brazo robótico, un mecanismo de alimentación, un mecanismo de recepción y un bastidor de apilado.

Con el dispositivo de alimentación totalmente automático y el mecanismo de alimentación auxiliar, el brazo robótico de estampado puede realizar el estampado, la toma y la alimentación de forma totalmente automática, sustituyendo eficazmente las operaciones manuales.

También puede adoptar doble servoalimentación para aumentar la precisión, la eficacia y la facilidad de ajuste de la velocidad de alimentación y la distancia entre pasos.

El brazo robótico de estampación se utiliza ampliamente para una variedad de grandes chapa metálica piezas estampadas, piezas estiradas, operaciones de estación única y líneas de producción automáticas.

El uso de un brazo robótico para el cambio de herramientas es el más popular debido a su flexibilidad en el cambio de herramientas y a su capacidad para reducir el tiempo de cambio de herramientas.

En el cambio automático de herramientas Máquina CNC herramientas, se utilizan diversas formas y tipos de brazos robóticos.

Existen seis tipos de punzón brazo robótico:

El brazo de este brazo robótico es capaz de girar en varios ángulos para facilitar el cambio automático de herramientas.

Sin embargo, sólo cuenta con un sujeción garra.

El tiempo de cambio de herramienta se prolonga, ya que la garra de sujeción es responsable tanto de la carga como de la descarga de la herramienta, ya esté situada en el almacén de herramientas o en el husillo.

El brazo de este tipo de brazo robótico presenta dos garras de sujeción, cada una con una función específica.

Una de las garras se encarga exclusivamente de retirar la herramienta usada del husillo y devolverla al almacén de herramientas, mientras que la otra se dedica a recuperar la nueva herramienta del almacén y colocarla en el husillo.

Como resultado, el tiempo de cambio de herramienta se reduce en comparación con el brazo robótico giratorio de una sola garra mencionado anteriormente.

Este tipo de brazo robótico cuenta con una garra de sujeción en ambos extremos del brazo.

Estas dos garras son capaces de sujetar herramientas simultáneamente, tanto en el almacén de herramientas como en el husillo.

Con una rotación de 180 grados, el NC herramientas punzonadoras se devuelven al almacén de herramientas y se instalan en el husillo al mismo tiempo, lo que reduce el tiempo de cambio de herramientas en comparación con los brazos robóticos de un solo brazo antes mencionados. Esta es la forma más utilizada.

Este Torreta CNC El brazo robótico de punzón equivale a dos brazos robóticos de un solo brazo y una sola garra que trabajan juntos para el cambio automático de herramientas. El primer brazo robótico retira la "cuchilla vieja" del husillo y la devuelve al almacén de herramientas. El segundo brazo recupera una "nueva herramienta" del almacén y la instala en el husillo de la máquina.

Un brazo recupera la "cuchilla vieja" del husillo y la devuelve al almacén de herramientas, mientras que el otro brazo recupera la "cuchilla nueva" del almacén de herramientas y la instala en el husillo. Todo el brazo robótico puede moverse en línea recta a lo largo de un carril guía o girar alrededor de un eje rotatorio para facilitar la transferencia de herramientas entre el almacén de herramientas y el husillo.

Este tipo de brazo robótico difiere de los anteriores en su mecanismo de sujeción de la herramienta. Mientras que los modelos anteriores de brazos robóticos sujetaban la herramienta por la circunferencia exterior del mango, este tipo de brazo sujeta las dos caras extremas del mango.

Los componentes básicos clave del brazo robótico de perforación hacen referencia a las unidades de componentes esenciales que conforman el sistema de transmisión, el sistema de control y el sistema de interacción persona-ordenador del brazo robótico. Estos componentes desempeñan un papel crucial en el funcionamiento de la maquinaria de punzonado y se caracterizan por su universalidad y su diseño modular.

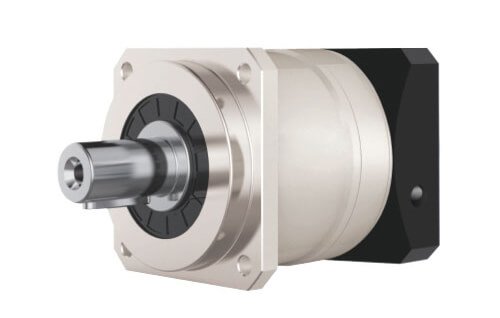

Los componentes se dividen principalmente en tres partes: un reductor de alta precisión, un servomotor AC/DC de altas prestaciones y un controlador de robot de altas prestaciones.

Los reductores son los componentes clave de los brazos robóticos perforadores. En la actualidad se utilizan principalmente dos tipos: el reductor de engranajes armónicos y el reductor RV. Estos reductores se aplican tanto a la base como a las articulaciones del brazo del brazo robótico de punzonado.

El método Harmonic Drive fue inventado por el estadounidense C. Walt Musser a mediados de la década de 1950. Un reductor de engranajes armónicos se compone de tres partes principales: un generador de ondas, un engranaje flexible y un engranaje rígido. El generador de ondas controla la deformación elástica del engranaje flexible, que a su vez engrana con el engranaje rígido para transmitir movimiento y potencia. La relación de velocidad de transmisión de una sola etapa puede alcanzar de 70 a 1000. La deformación del engranaje flexible permite el engranaje inverso sin holgura.

Comparado con otros reductores, el Reductor de engranajes Harmonic es más ligero y compacto, con una reducción de volumen y peso de 2/3 y 1/2, respectivamente, para el mismo par de salida. El reductor flexible debe estar fabricado con un material de alta resistencia a la fatiga y debe someterse a un complejo procesamiento y tratamiento térmico, ya que soporta grandes cargas alternas. El rendimiento del reductor flexible es crucial para un reductor de engranajes armónicos de alta calidad.

En cuanto a servomotores y accionamientos, las principales marcas europeas son Lenz, Lust y Bosch Rexroth. Estos motores y accionamientos europeos cuentan con una impresionante capacidad de sobrecarga, respuesta dinámica y una gran apertura del controlador y la interfaz de bus, pero tienen un precio elevado.

Las marcas japonesas, como Yaskawa, Panasonic y Mitsubishi, ofrecen precios relativamente bajos, pero sus capacidades de respuesta dinámica y apertura son deficientes, y la mayoría de ellas sólo disponen de modos de control de cantidad analógica y de impulsos.

En cuanto a los controladores de brazos robóticos punzonados, la plataforma actual de controladores multieje se divide principalmente en dos categorías: tarjetas de control de movimiento con procesadores integrados (como DSP y PowerPC) como núcleo, y sistemas PLC con ordenadores industriales y sistemas en tiempo real como núcleo.

Los representantes de estas categorías son la tarjeta PMAC de DeltaTau y el sistema TwinCAT de Beckhoff, respectivamente.

La conformación por estampación de piezas se compone de un mecanismo de material superior e inferior y un punzón. Los procesos superior e inferior del punzón están diseñados para cumplir los requisitos de funcionamiento automático y las condiciones de producción según las necesidades del proceso de producción.

El brazo robótico de punzonado desempeña un papel crucial en la línea de producción de estampación. Controla la coordinación del movimiento entre el brazo robótico y la plataforma giratoria de alimentación, garantizando la carga y descarga eficaz de los materiales. El brazo tiene un mantenimiento estable, bajo tiempo de respuesta, alta fiabilidad y control rentable.

En el proceso de estampación, el brazo robótico de punzonado realiza automáticamente una serie de acciones específicas basadas en un programa preseleccionado, lo que permite la sujeción y el transporte automáticos de objetos. La distancia de material alimentado por el robot de alimentación automática para cada estampación se denomina "paso de alimentación", que puede determinarse en función de la forma y el tamaño de la pieza estampada y de las necesidades del proceso de estampación.

El ciclo está sincronizado con el punzón, lo que permite una producción continua. La estructura general es simple y compacta, con una transmisión estable, un rendimiento fiable, un uso seguro y un funcionamiento cómodo. El brazo también es fácil de procesar, desmontar, ajustar y mantener, y tiene una fabricación económica.

Tiene un gran potencial de aplicación en la industria de extrusión en frío, especialmente en el proceso de estampación de cojinetes.

El brazo robótico de accionamiento hidráulico de Punch Robotics suele constar de componentes hidráulicos como varios cilindros de aceite, motores de aceite, una servoválvula, una bomba de aceite y un depósito de aceite. El sistema se acciona mediante el actuador del brazo robótico motriz.

Presume de una capacidad de elevación considerable, con capacidad para levantar hasta cientos de kilogramos.

El brazo robótico accionado hidráulicamente es conocido por su estructura compacta, estabilidad durante el funcionamiento, resistencia a los impactos, resistencia a las vibraciones y buen rendimiento a prueba de explosiones. Sin embargo, para garantizar su correcto funcionamiento, los componentes hidráulicos deben fabricarse con gran precisión y tener una gran capacidad de sellado para evitar fugas de aceite y la contaminación del medio ambiente.

El sistema de accionamiento del brazo robótico suele estar compuesto por cilindros, válvulas de aire, depósitos de aire y compresores de aire.

Este sistema se caracteriza por su cómoda fuente de aire, rápida acción, diseño sencillo, bajo coste y fácil mantenimiento.

Sin embargo, controlar la velocidad puede ser complicado y la presión del aire no debe ser demasiado alta, lo que limita la capacidad de arranque.

El accionamiento eléctrico del brazo de Punch Robotics es el método más utilizado para alimentar el brazo.

Es conocida por su cómoda fuente de alimentación, su rápido tiempo de respuesta, su gran fuerza motriz (con un peso de sujeción de la articulación de hasta 400 kg), su facilidad de detección y procesamiento de señales y su capacidad para utilizar una serie de métodos de control flexibles.

El motor de accionamiento suele ser un motor paso a paso, mientras que los servomotores de corriente continua (CA) son el principal modo de funcionamiento.

Para manejar la alta velocidad del motor, se debe emplear un mecanismo de reducción como el accionamiento armónico, el accionamiento de molinete cicloide RV, el accionamiento de engranaje, el accionamiento de tornillo o el mecanismo de varillas múltiples.

Sin embargo, existe una tendencia creciente a utilizar motores de alto par y baja velocidad para la transmisión directa (DD) sin necesidad de un mecanismo de reducción, lo que simplifica el sistema y mejora la precisión del control.

El accionamiento mecánico del brazo de Punch Robotics sólo se utiliza en situaciones en las que se requiere una acción fija.

Normalmente, se utiliza un mecanismo de leva para conseguir la acción especificada.

Este método de accionamiento es conocido por su funcionamiento fiable, su alta velocidad de trabajo y su bajo coste. Sin embargo, puede resultar difícil realizar ajustes.

Aunque el brazo de Punch Robotics es un producto de alta tecnología, puede tener problemas. En caso de que surja un problema, hay varios pasos que puede seguir para resolverlo.

Normalmente, el brazo de Punch Robotics tiene pocos problemas. Sin embargo, si se encuentra con algún problema, no se asuste. En primer lugar, intente solucionar el problema utilizando los métodos recomendados por el fabricante.

Si no puede resolver el problema por sí mismo, puede ponerse en contacto directamente con el fabricante para obtener ayuda. Todos los brazos de Punch Robotics tienen un año de garantía y ofrecen asistencia posventa continua.

En caso de problema, lo mejor es ponerse en contacto directamente con el fabricante para resolverlo.

Si la señal analógica de un brazo robótico de estampación es inestable, después de eliminar el problema con la fuente de la señal, es aconsejable considerar la posibilidad de una perturbación de la señal. Para resolver el problema, es necesario identificar el tipo y la intensidad de la fuente de perturbación. Esto puede hacerse instalando un aislador, utilizando cables de cola con doble apantallamiento o añadiendo un punto de conexión a tierra del equipo.

El brazo robótico de estampación puede experimentar problemas debido a problemas con su fuente de alimentación, fuente de aire y fuente hidráulica. Para solucionar estos problemas, es importante comprobar lo siguiente:

En caso de problemas con el brazo robótico de estampación, es importante comprobar el motor y la válvula para detectar cualquier problema que pueda estar causando el problema. Estos problemas suelen ser relativamente sencillos de identificar y resolver.

A continuación, es necesario inspeccionar los componentes de control, ya que estos defectos pueden ser más difíciles de detectar. Deben realizarse cuidadosas mediciones y pruebas según el diagrama esquemático para determinar si las condiciones de funcionamiento de los componentes son normales.

Si algunos componentes del controlador no pueden medirse o juzgarse, como un convertidor de frecuencia, pueden probarse intercambiando componentes o sustituyéndolos por otros nuevos.

El descuido por parte del personal de protección del equipo puede dar lugar a una orientación incorrecta de algunos sensores, como desalineación, mal funcionamiento de los sensores o problemas de sensibilidad. Para evitarlo, es importante comprobar periódicamente la orientación y sensibilidad de los sensores del brazo robótico de estampación y realizar los ajustes necesarios. Si se detecta que un sensor está roto, debe sustituirse inmediatamente.

Además, debido al uso continuo de los equipos de automatización, la mayoría de los sensores y bloques de detección pueden aflojarse con el tiempo. Por ello, durante el mantenimiento diario, es importante verificar que la orientación de los sensores en el brazo robótico de estampación es correcta y está bien fijada.

El primer simulacro de examen (modo 1 y modo continuo) hace hincapié en la importancia de la seguridad en los desplazamientos.

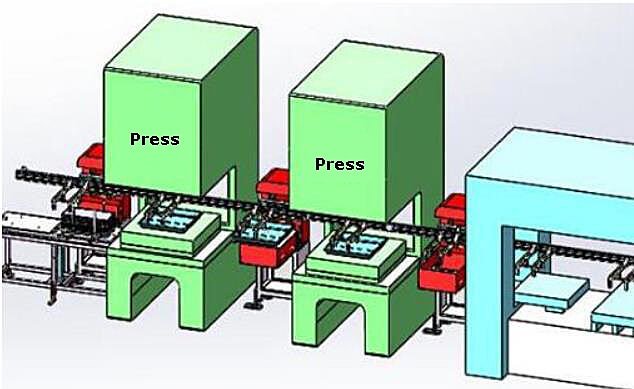

En cuanto al número de punzones esclavos, hay dos opciones: multiestación única y multiconexión.

Nota: El término "aquí" se refiere tanto a una sola unidad como a múltiples unidades. Sin embargo, una línea de producción formada por múltiples unidades individuales queda fuera del ámbito de esta descripción.

Se pueden obtener los cuatro cuadrantes siguientes:

El nivel de dificultad aumenta gradualmente, empezando por el más fácil hasta el más difícil.

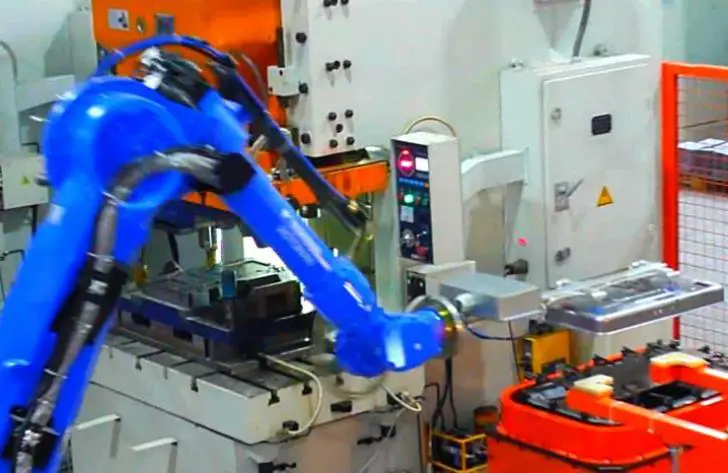

1) Mucha gente debería pensar inmediatamente en el robot de seis articulaciones

Las cuatro principales familias de robots del sector, KUKA, YASKAWA, ABB y FANUC, son conocidas por su fiabilidad.

Cabe mencionar que, aunque los robots de seis articulaciones están bien establecidos en el campo de la soldadura, son más adecuados para aplicaciones de estampación.

Por ejemplo, YASKAWA ofrece robots generales y especializados para estampación. Es crucial elegir el tipo especializado para las tareas de estampación.

Sin embargo, estos robots especializados tienen un coste mucho mayor debido a las distintas configuraciones de reductores y motores.

Campo de aplicación: El campo más versátil, con opciones de diseño flexibles.

Eficacia: Por término medio, estos robots pueden completar entre 6 y 8 ciclos por minuto.

Algunos modelos de alto rendimiento pueden alcanzar incluso los 10 ciclos por minuto.

El precio: A pesar de su gran eficacia, estos robots tienen un coste muy elevado.

2) Simple brazo robótico

Recientemente, este tipo de robot se ha hecho muy popular, con cientos de fabricantes en Guangdong (China).

Tiene una estructura sencilla y un bajo coste, y puede ser manejada por dos personas.

Sin embargo, cabe señalar que este tipo de robot no está disponible en Europa, América, Japón y Corea del Sur, lo que pone de relieve el logro de China al proporcionar el sustituto más económico y rentable de los robots de seis articulaciones en el campo de la estampación.

Este tipo de robot me recuerda al de las ondas gravitacionales.

Para ir al grano, este robot sólo es adecuado para situaciones en las que su producto es único y se produce en grandes lotes.

No es necesario cambiar con frecuencia el molde ni depurar el brazo robótico.

Si no es así, no debería elegir este robot sólo por su bajo coste.

Campo de aplicación: Conocido por su diseño flexible, sustituye a todos los brazos robóticos clásicos y domina el mercado.

Eficacia: Difícil de determinar.

Precio: Tan bajo como quieras (algunos han marcado el precio público en 30.000).

3) En molde brazo robótico (herencia clásica)

Ahora que hemos hablado de la "nueva estrella", pasemos a hablar del diseño maduro.

En general, este tipo de equipos se utiliza para gestionar tareas entre varios procesos de una misma máquina.

Es importante tener en cuenta que la garra mecánica se coloca dentro del espacio entre las estaciones de troquelado cuando se presiona la prensa hacia abajo. Por lo tanto, es necesario reservar espacio suficiente en el diseño.

Aplicación: Se utiliza en la manipulación de moldes.

Eficacia: 8-10 ciclos por minuto.

Precio: Económico.

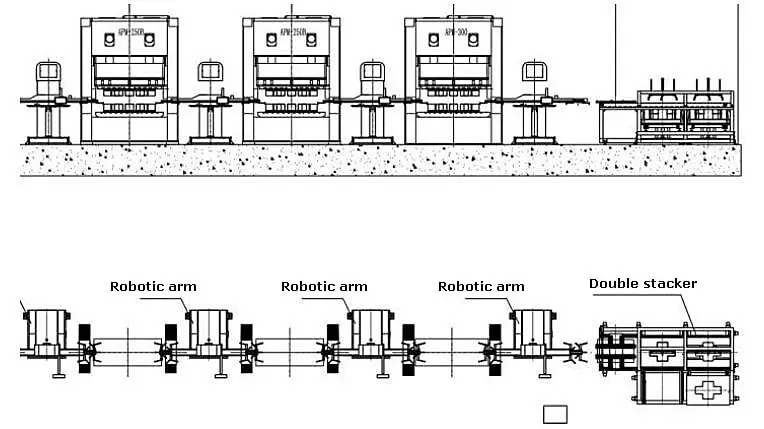

1) Enlace brazo robótico

Este tipo de equipo cuenta con una biela que atraviesa una fila de punzones, por lo que resulta ideal para conectar varios conjuntos de punzones de pequeño tonelaje.

En el centro de la prensa hay una estación intermedia que puede ayudar en el proceso de rotación.

Aplicación: Se utiliza en la manipulación de moldes.

Eficacia: 8-10 ciclos por minuto.

Precio: Económico.

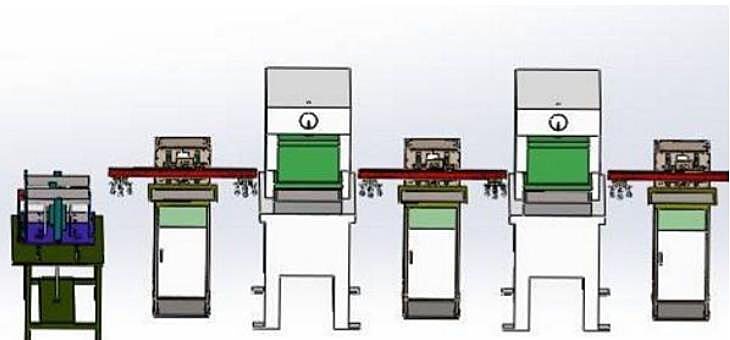

2) Independientes brazo robótico

Este tipo de equipo es adecuado para manipular chapas pequeñas con una separación entre punzones no superior a 1500.

Campos de aplicación: Manipulación de chapas pequeñas y conexión de prensas múltiples.

Eficacia: 8-12 ciclos por minuto.

Precio: Económico.

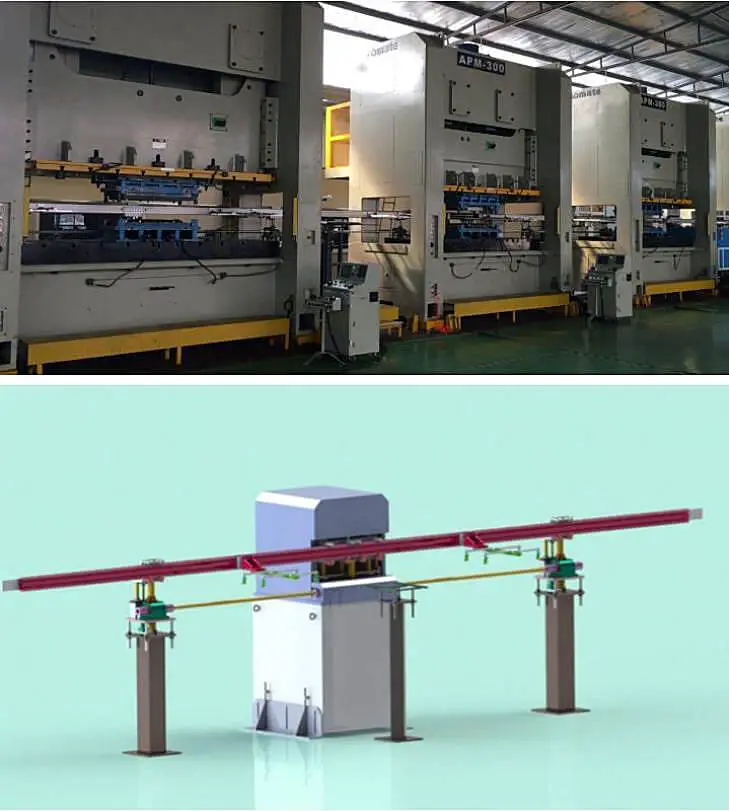

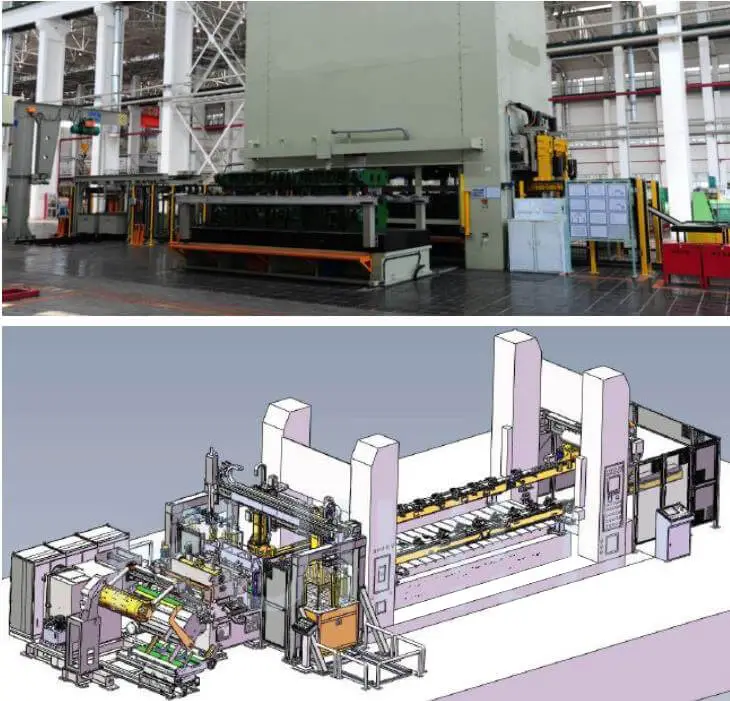

1) NC 3D dos barras brazo robótico

Aproximadamente 70% de las piezas estampadas en los países desarrollados se procesan con este método, que es sencillo y eficaz.

En la actualidad, sólo unos pocos fabricantes nacionales de brazos robóticos destacan en este ámbito, sobre todo en el sector de gama alta de brazos robóticos de estampación nacionales.

Es importante tener en cuenta el diseño de la curva de interferencia del equipo al inicio del proceso de planificación.

Aplicaciones: Este tipo de equipo tiene una amplia gama de aplicaciones, incluyendo punzones de gran tonelaje y estampación multi-estación.

Eficacia: La eficiencia depende en gran medida de la carrera y suele oscilar entre 15 y 40 ciclos por minuto.

Precio: Es la opción más rentable.

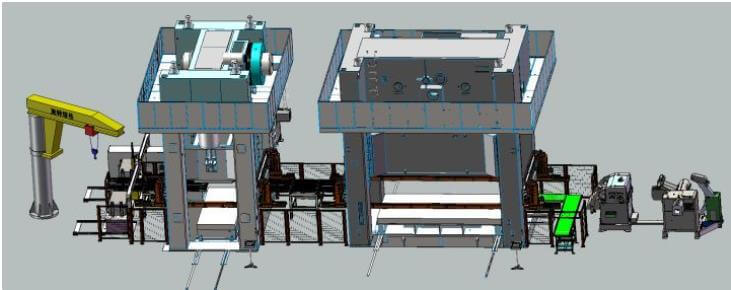

2) NC 2D dos barras brazo robótico

Este tipo de equipo tiene un eje de elevación menos que un brazo robótico tridimensional.

Es importante mantener la misma altura horizontal de las piezas procesadas tras el desmoldeo durante el proceso de diseño del molde.

Aplicación: Adecuado para piezas pequeñas, como carcasas de baterías y carcasas de motores.

Eficacia: La eficiencia se ve muy afectada por el proceso y puede alcanzar los 150 ciclos por minuto para carcasas de baterías 18650. Lo normal es que las piezas punzonadas completen entre 20 y 40 ciclos por minuto.

Precio: Económico.

1) Línea de producción personalizada OEM

Cientos de miles de millones de líneas de producción miran atónitas hacia arriba, todo parece pálido.

2) Conexión de punzón homólogo

Como fundador de MachineMFG, he dedicado más de una década de mi carrera a la industria metalúrgica. Mi amplia experiencia me ha permitido convertirme en un experto en los campos de la fabricación de chapa metálica, mecanizado, ingeniería mecánica y máquinas herramienta para metales. Estoy constantemente pensando, leyendo y escribiendo sobre estos temas, esforzándome constantemente por mantenerme a la vanguardia de mi campo. Deje que mis conocimientos y experiencia sean un activo para su empresa.