Cada segmento de la carcasa se denomina "paso único". El tubo interior (tubo de transferencia de calor) del paso está conectado mediante tubos acodados en forma de U, mientras que el tubo exterior está conectado en filas con tubos cortos y fijado al soporte. El calor se transfiere de un fluido a otro a través de la pared del tubo interior. Normalmente, el fluido caliente (fluido A) se introduce por la sección superior, y el fluido frío (fluido B) se introduce por la sección inferior. Ambos extremos del tubo exterior de la carcasa están conectados al tubo interior mediante soldadura o bridas. El tubo interior y el tubo acodado en forma de U están conectados mediante bridas, lo que facilita la limpieza y el aumento o disminución de los tubos de transferencia de calor. La longitud efectiva de cada tubo de transferencia de calor es de 4 a 7 metros. El área de transferencia de calor de este intercambiador de calor puede alcanzar hasta 18 metros cuadrados, por lo que es adecuado para el intercambio de calor a pequeña escala.

Tiene una estructura sencilla y puede soportar altas presiones, lo que la hace adecuada para diversas aplicaciones. Además, el área de transferencia de calor puede ajustarse fácilmente para satisfacer diferentes necesidades.

Hay numerosas juntas entre las tuberías que son propensas a las fugas. Además, ocupa un espacio considerable y requiere una cantidad sustancial de metal por unidad de superficie de transferencia de calor.

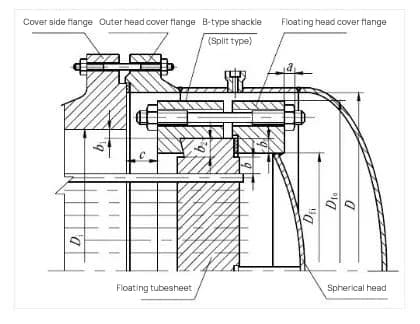

La estructura de un intercambiador de calor de cabezal flotante consta de un cilindro, una brida lateral de la cubierta del cabezal exterior, una placa tubular de cabezal flotante, un anillo de gancho, una cubierta de cabezal flotante, una cubierta de cabezal exterior, orificios para tornillos, un anillo de acero, etc. El diseño del cabezal flotante de gancho y bucle se representa en la ilustración adjunta.

Cuando hay una diferencia de temperatura entre el tubo de intercambio de calor y la carcasa, la carcasa o el tubo de intercambio de calor no se inhibirán mutuamente y no crearán tensión por diferencia de temperatura. El haz de tubos puede extraerse de la carcasa para facilitar la limpieza en el interior y entre los tubos.

La estructura es compleja, lo que supone una gran cantidad de materiales y un coste elevado. Si el sellado entre la tapa del cabezal flotante y la placa del tubo flotante no es hermético, puede provocar fugas internas, lo que lleva a la mezcla de los dos medios.

Este tipo de intercambiador de calor da a los tubos metálicos diversas formas adecuadas para el recipiente y los sumerge en el líquido que contiene.

Tiene una estructura sencilla y puede soportar altas presiones, y también puede fabricarse con materiales resistentes a la corrosión.

El grado de turbulencia del líquido en el recipiente es bajo, y el coeficiente de transferencia de calor en el exterior del tubo es pequeño. Para mejorar el coeficiente de transferencia de calor, se puede instalar un agitador en el recipiente.

El intercambiador de calor de placas es un equipo ideal para realizar intercambios de calor entre líquidos y entre un líquido y un vapor. Se trata de un intercambiador de calor altamente eficiente formado por una serie de placas onduladas. chapas metálicas.

El principio estructural del intercambiador de calor de placas consiste en múltiples láminas onduladas prensadas entre sí a un intervalo fijo, selladas con juntas y sujetas mediante bastidores y tornillos de compresión. Las cuatro esquinas de las placas y las juntas forman los conductos de distribución y recogida del fluido. Los fluidos frío y caliente se separan y fluyen a través de los canales de flujo a ambos lados de cada placa, donde se produce el intercambio de calor a través de las placas.

El intercambiador de calor se compone de un deflector, un anillo de compensación y una boquilla de liberación de calor. Cuando el fluido intercambia calor a alta temperatura, el anillo de compensación elimina la tensión térmica causada por la gran diferencia de temperatura entre la carcasa y el haz de tubos, que resulta de las diferentes tasas de expansión térmica.

El intercambiador de calor de placas y aletas es un dispositivo de transferencia de calor eficaz, compacto y ligero. En el pasado, su elevado coste de fabricación limitaba su uso a unas pocas industrias, como la aeroespacial, la electrónica y la energía atómica. Sin embargo, se ha ido adoptando gradualmente en el sector petroquímico y otros sectores industriales. Existen varias formas estructurales de intercambiadores de calor de aletas de placas, pero los elementos básicos siguen siendo los mismos: dos placas metálicas finas paralelas con aletas metálicas onduladas o perfiladas añadidas entre ellas para sellar los lados, formando una unidad básica de intercambio de calor.

Se instala una camisa en la pared exterior del recipiente, creando un espacio entre la camisa y el recipiente que sirve de paso para el calentamiento o la medio refrigerante. Sin embargo, la superficie de transferencia de calor está limitada por la pared del recipiente, lo que da lugar a un coeficiente de transferencia de calor bajo. Para mejorar el coeficiente y garantizar un calentamiento uniforme del líquido en el recipiente, puede instalarse un agitador. Además, pueden colocarse deflectores en espiral u otras medidas que aumenten la turbulencia en la camisa cuando se introduzca agua de refrigeración o agentes de calentamiento sin cambio de fase, lo que mejorará aún más el coeficiente de transferencia de calor en un lado de la camisa.

Estructura sencilla y procesamiento cómodo.

Pequeña área de transferencia de calor y baja eficiencia de transferencia de calor.

El intercambiador de calor de tubos en forma de U se compone de tubos de intercambio de calor doblados en forma de U, con ambos extremos fijados en la misma placa tubular. La carcasa y los tubos de intercambio de calor están separados, lo que permite que el haz de tubos se expanda y contraiga libremente sin generar tensiones por diferencia de temperatura. Este intercambiador de calor tiene una estructura sencilla, con una sola placa tubular y sin cabezal flotante. El haz de tubos puede extraerse e instalarse fácilmente para su limpieza, lo que facilita su uso.

Sin embargo, la forma en U de los tubos con diferentes radios de curvatura significa que sólo el tubo de intercambio de calor más exterior puede sustituirse si se daña, mientras que los demás deben bloquearse. Además, el hueco en el centro del haz de tubos causado por la limitada radio de curvatura de los tubos de intercambio de calor puede provocar un cortocircuito del fluido, lo que afecta al rendimiento de la transferencia de calor.

Las ventajas de un intercambiador de calor de tubos en forma de U incluyen:

La estructura es sencilla, con una sola placa tubular y menos superficies de sellado, lo que garantiza un funcionamiento fiable y un bajo coste. El haz de tubos puede extraerse fácilmente para una limpieza cómoda entre tubos.

El tubo es difícil de limpiar;

Debido a la exigencia de un determinado radio de curvatura, la tasa de utilización de la chapa tubular es baja;

La distancia entre los tubos más internos del haz de tubos es grande, lo que puede provocar un cortocircuito en el lado de la carcasa;

Si el tubo interior se rompe, no puede sustituirse y debe bloquearse, lo que conlleva un alto índice de desechos.

El intercambiador de calor tubular es actualmente el tipo de intercambiador de calor más utilizado en la industria química y la producción de alcohol. Consta de componentes como la carcasa, la placa tubular, los tubos de intercambio de calor, el cabezal y el deflector. Los materiales utilizados pueden ser acero al carbono ordinario, cobre rojo o acero inoxidable.

En el proceso de intercambio de calor, un fluido entra por un tubo de conexión en el cabezal, fluye por los tubos y sale por el tubo de salida situado en el extremo opuesto del cabezal, denominado lado de los tubos.

Mientras tanto, otro fluido entra a través de un tubo de conexión en la carcasa y sale a través de otro tubo de conexión, denominado lado de la carcasa en un intercambiador de calor tubular.

El intercambiador de calor de placas en espiral es un equipo de intercambio de calor nuevo, eficiente y estable que puede funcionar bien junto con varias unidades. Presume de una alta eficiencia de transferencia de calor y una gran fiabilidad de funcionamiento, con una baja resistencia.

Sin embargo, el intercambiador de calor de placas en espiral requiere un altosoldadura de calidad y puede ser difícil de reparar. Además, debido a su gran peso y escasa rigidez, debe extremarse la precaución durante el transporte y la instalación.

Este tipo de intercambiador de calor consiste en fijar tubos de intercambio de calor en filas sobre un bastidor de acero. El fluido caliente fluye dentro de los tubos, mientras que el agua de refrigeración se distribuye uniformemente desde el dispositivo de pulverización situado encima. También se conoce como enfriador por pulverización.

El coeficiente de transferencia de calor fuera del tubo es significativamente mayor que el de un intercambiador de calor de tipo inmersión debido a la presencia de una capa de película líquida de alta turbulencia fuera del tubo. Además, estos intercambiadores de calor suelen colocarse en zonas con circulación de aire, y la evaporación del agua de refrigeración también elimina parte del calor, lo que contribuye a reducir la temperatura del agua de refrigeración y a potenciar la fuerza motriz de transferencia de calor.

Por lo tanto, el intercambiador de calor de tipo pulverización tiene un efecto de transferencia de calor muy mejorado en comparación con los intercambiadores de calor de tipo inmersión.

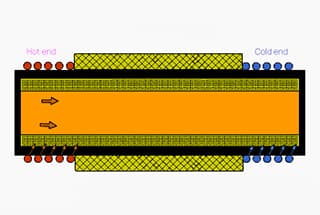

Los tubos de calor son un tipo de componente de transferencia de calor con una alta conductividad térmica. Transfieren calor mediante la evaporación y condensación del medio de trabajo en una carcasa de vacío totalmente cerrada.

Tienen muchas ventajas, como una alta conductividad térmica, un buen comportamiento isotérmico, la capacidad de cambiar el área de transferencia de calor tanto en el lado caliente como en el frío, la transferencia de calor a larga distancia, el control de la temperatura, etc.

Sin embargo, el inconveniente es su escasa resistencia a la oxidación y a las altas temperaturas. Esto puede solucionarse instalando un intercambiador de calor cerámico delante, que resuelve el problema de la resistencia a altas temperaturas y a la corrosión.

En la actualidad, los tubos de calor se utilizan ampliamente en industrias como la metalurgia, la química, el refinado de petróleo, las calderas, la cerámica, el transporte, los textiles ligeros, la maquinaria y otras. Como medio para recuperar el calor residual y utilizar la energía térmica en el proceso, los tubos de calor han demostrado notables beneficios económicos.

Como fundador de MachineMFG, he dedicado más de una década de mi carrera a la industria metalúrgica. Mi amplia experiencia me ha permitido convertirme en un experto en los campos de la fabricación de chapa metálica, mecanizado, ingeniería mecánica y máquinas herramienta para metales. Estoy constantemente pensando, leyendo y escribiendo sobre estos temas, esforzándome constantemente por mantenerme a la vanguardia de mi campo. Deje que mis conocimientos y experiencia sean un activo para su empresa.