En el mundo de la fabricación, en rápida evolución, la reducción de costes es fundamental. Los chorros de agua han cambiado las reglas del juego y ofrecen una versatilidad y eficacia sin precedentes. Pero, ¿cómo aprovechar todo su potencial para minimizar costes y maximizar beneficios? En este artículo, un avezado ingeniero mecánico comparte consejos y opiniones de expertos que le ayudarán a dominar el arte del corte por chorro de agua. Descubra los secretos para optimizar sus operaciones y mantenerse por delante de la competencia.

Los ingenieros y fabricantes se esfuerzan constantemente por encontrar formas de reducir costes, y los chorros de agua han demostrado ser muy eficaces para lograr este objetivo y aumentar los beneficios.

Para sacar el máximo partido de esta tecnología de ahorro de costes, es fundamental conocer en profundidad cómo aplicar eficazmente los métodos de corte por chorro de agua para minimizar los costes y maximizar los beneficios.

La industria del corte por chorro de agua está considerada como una de las más versátiles y de rápido crecimiento en lo que a medidas de reducción de costes se refiere.

Véase también:

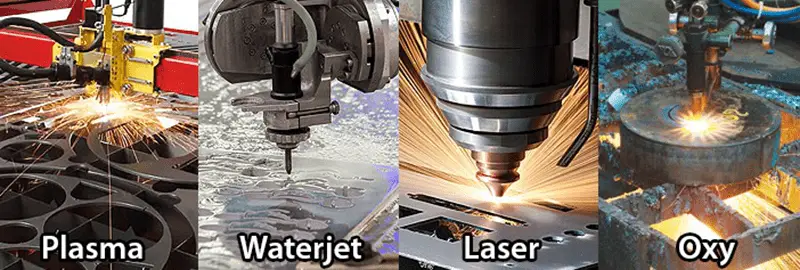

Además, la cortadora por chorro de agua es una de las máquinas más eficaces del mundo. Supera a otras tecnologías de corte como el oxicorte, el mecanizado por plasma, el mecanizado por láser, el mecanizado por electroerosión, el torneado, el fresado y el cepillado.

Además, el corte por chorro de agua es un proceso versátil, eficaz y respetuoso con el medio ambiente, ya que no produce gases ni líquidos nocivos y no genera calor en la superficie de la pieza.

Este método de corte ofrece capacidades únicas que no pueden conseguirse con otros procesos sencillos. Por ejemplo, puede cortar agujeros en titanio y producir patrones intrincados en piedra o vidrio.

Además, el proceso de corte por chorro de agua es realmente frío, ya que no genera calor al cortar los materiales.

Las flechas supersónicas de agua que se producen durante el proceso de corte dan lugar a excelentes resultados cuando se dirigen a la superficie del material de corte, y la combinación de agua y arena potencia aún más su poder de corte.

Waterjet, también conocido como "agua como cuchillo", es el nombre original de la tecnología de corte por chorro de agua a alta presión. Esta tecnología se originó en Estados Unidos y se utilizó inicialmente en las industrias aeroespacial y militar.

Su popularidad se debe a que no altera las propiedades físicas y químicas del material gracias a su método de corte en frío.

Con el tiempo, gracias a los continuos avances técnicos, la adición de abrasivos como arena de granate, arena de diamante y otros al agua a alta presión mejoró enormemente la velocidad de corte y el grosor del corte por chorro de agua.

La tecnología de chorro de agua ha sido ampliamente adoptada en toda una serie de sectores, como la cerámica, la piedra, el vidrio, el metal y los materiales compuestos, entre otros.

En China, la presión máxima de los chorros de agua ha alcanzado los 420 MPa. Algunas empresas tecnológicamente avanzadas han desarrollado incluso chorros de agua de 3 y 4 ejes, con 5 ejes Los chorros de agua son una tecnología en rápido desarrollo.

El chorro de agua, también conocido como corte por chorro de agua, es una máquina que utiliza agua a alta presión para cortar. Permite un corte preciso controlado por ordenador y no se ve muy afectado por la textura del material.

Debido a su bajo coste, facilidad de manejo y alto rendimiento, el corte por chorro de agua se está convirtiendo en el método de corte preferido en la tecnología industrial.

Puede cortar cualquier material en cualquier forma en un solo proceso, lo que lo diferencia de otros métodos de corte limitados por las restricciones del material.

El proceso de corte no genera calor, y el flujo a alta velocidad del chorro de agua elimina inmediatamente el calor generado. Tampoco produce sustancias nocivas ni tiene efectos térmicos sobre el material, lo que lo convierte en un método de corte respetuoso con el medio ambiente, seguro y eficaz.

Además, no es necesario un procesamiento secundario y ofrece capacidades de corte flexibles y versátiles que pueden utilizarse para conseguir cualquier forma deseada.

El corte por agua UHP, también conocido como chorro de agua o chorro de agua, es un flujo de agua de alta energía (380 MPa) generado por la presurización en varias etapas de agua ordinaria.

A continuación, esta agua se expulsa a una velocidad de casi 1.000 metros por segundo a través de una boquilla de rubí de gran precisión (Φ0,1-0,35 mm), lo que la convierte en un método de corte muy eficaz. Este proceso de corte se denomina corte por agua UHP.

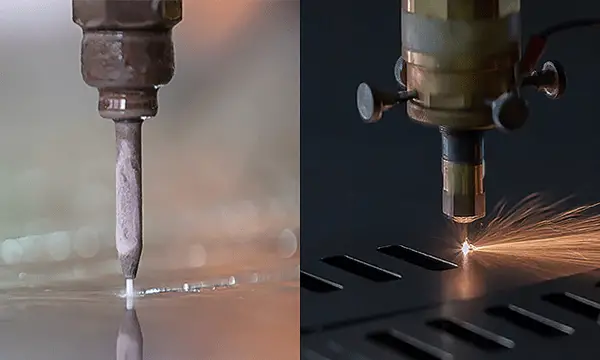

El chorro de agua puede dividirse en chorro de agua puro y chorro de agua abrasivo.

El chorro de agua puro fue el primer método de corte por agua, con su primera aplicación comercial a mediados de los años 70 para cortar cartón ondulado.

Las mayores aplicaciones de los chorros de agua pura son el corte de pañales desechables, papel de algodón y tapicería de automóviles.

Para el papel de algodón y los pañales desechables, la tecnología de chorro de agua proporciona la menor cantidad de residuos de agua en comparación con otras tecnologías.

Características de Pure Water Waterjet:

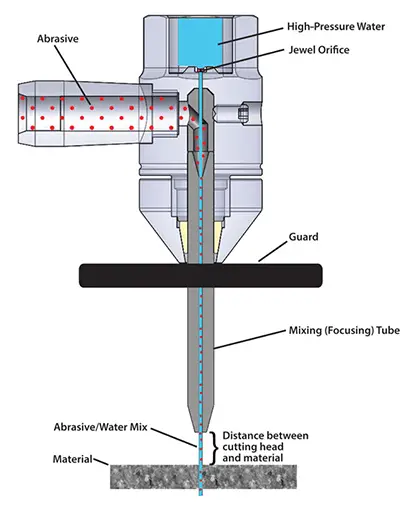

El chorro de agua abrasivo difiere del chorro de agua puro sólo en algunos aspectos. En el chorro de agua puro, el material es erosionado por el flujo supersónico de agua, mientras que en el chorro de agua abrasivo, las partículas de material abrasivo son aceleradas por los chorros de agua, erosionando el material.

Los chorros de agua abrasivos son cientos o miles de veces más potentes que los chorros de agua puros y se utilizan para cortar materiales duros como acero, piedra, materiales compuestos y cerámica.

Con parámetros estándar, los chorros de agua abrasivos pueden cortar materiales con una dureza igual o ligeramente superior a la de la cerámica de alúmina (a menudo denominada AD 99,9).

Características del chorro de agua abrasivo

El corte de agua puede dividirse en distintas categorías en función de diversos factores. Estos incluyen:

Los experimentos han demostrado que cuando la presión del agua supera un determinado umbral, incluso el agua pura puede provocar la detonación de determinados productos químicos sensibles. El corte con agua que contiene arena también puede provocar la inestabilidad de productos químicos especiales debido a la energía potencial y el impacto generados por la arena abrasiva y la colisión de objetos. El umbral se determinó en torno a 237,6 MPa tras muchos experimentos y argumentaciones.

Por ello, el corte por agua con una presión superior a 200 MPa se utiliza principalmente en la industria del mecanizado.

Tabla1 Velocidad de corte por chorro de agua para materiales corrientes

| Material | Espesor de corte | Presión del agua MPa | Apertura de la boquilla agua abrasiva mm | Velocidad de corte m/min |

|---|---|---|---|---|

| Acero al carbono | 12 , 50 | 350 | 0.25/0.76 | 0.4, 0.1 |

| Acero inoxidable | 13, 25 | 350 | 0.25/0.76 | 0.4, 0.2 |

| Titanio | 3.2, 6.4 | 350 | 0.25/0.76 | 0.8, 0.6 |

| Aluminio | 12 , 100 | 350 | 0.25/0.76 | 0.6, 0.12 |

| Hierro dúctil | 15 | 350 | 0.25/0.76 | 0.4 |

| Papel plastificado | 12 | 309 | 0.25 | 3.5 |

| Placa de yeso | 15 | 294 | 0.15 | 20 |

| Goma | 15 | 377 | 0.17 | 12 |

| Goma de silicona | 12 | 377 | 0.12 | 3 |

| Goma dura | 19 | 309 | 0.25 | 6 |

| Tejido | 20 | 309 | 0.18 | 3 |

| Tejido de fibra | 20 | 377 | 0.20 | 6 |

| Piel | 1 | 343 | 0.15 | 30 |

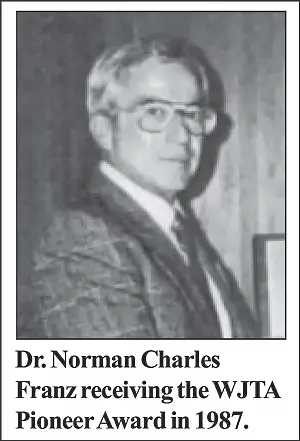

El Dr. Norman Franz es ampliamente reconocido como el padre de la tecnología de chorro de agua.

Fue el primero en investigar el chorro de agua a ultra alta presión (UHP). herramientas de corteque se definen como superiores a 30.000 psi. Como ingeniero forestal, el Dr. Franz se propuso encontrar un nuevo método para cortar grandes troncos de árboles y convertirlos en madera aserrada.

En 1950, utilizó por primera vez pesas para aplicar presión a una columna de agua, forzándola a través de una pequeña boquilla y produciendo un breve chorro de alta presión que podía cortar madera y otros materiales.

A pesar de las dificultades a las que se enfrentó para obtener un chorro continuo de alta presión y de la limitada vida útil de las piezas en aquella época, demostró que el flujo de agua convergente a alta velocidad tiene un enorme poder de corte.

Hoy en día, el corte de madera es una de las aplicaciones menos significativas de la tecnología UHP, pero el descubrimiento del Dr. Franz tiene aplicaciones de gran alcance más allá de lo que él podría haber imaginado.

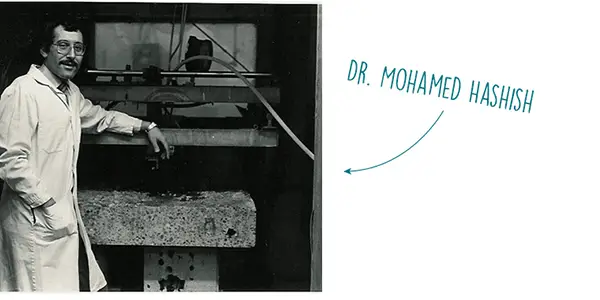

En 1979, el Dr. Mohamed Hashish, de Flow Research, empezó a investigar formas de mejorar la potencia de corte de los chorros de agua para cortar metales y otros materiales duros.

El Dr. Mohamed Hashish es considerado el padre del chorro de agua abrasivo, ya que desarrolló el método de añadir abrasivos, como el granate, a un chorro de agua normal, lo que le permite cortar casi cualquier material.

En 1980, los chorros de agua abrasivos se utilizaron por primera vez para cortar metal, vidrio y hormigón. En 1983, se introdujo el primer sistema de corte por chorro de agua con abrasivos disponible comercialmente en el mundo, que se utilizó inicialmente para cortar vidrio para automóviles.

La industria aeroespacial fue uno de los primeros usuarios de esta tecnología, reconociendo sus ventajas para corte de acero inoxidableEn la aviación civil se utilizan compuestos de fibra de carbono, titanio y compuestos ligeros de alta resistencia.

Con el tiempo, los chorros de agua abrasivos han sido adoptados por muchas otras industrias, como fabricantes, piedra y azulejos, vidrio, motores a reacción, construcción, nuclear, astilleros, etc.

El desarrollo del corte por agua puede dividirse a grandes rasgos en varias etapas: la etapa de exploración y experimentación, a principios de los años 60, utilizada principalmente en la minería de baja presión y en la limpieza de oleoductos; la etapa de desarrollo e investigación de equipos básicos, de finales de los años 60 a principios de los 70, centrada en el desarrollo de bombas de alta presión, boosters y accesorios para tuberías de alta presión y en la promoción de la tecnología de limpieza por chorro de agua a alta presión; la fase de experimentación y aplicación industrial de principios de los 70 a principios de los 80, caracterizada por la aparición de un gran número de máquinas de corte, limpieza y extracción de carbón por chorro de agua a alta presión; y el rápido desarrollo de los chorros de agua a alta presión desde los años 80, con nuevos avances en la investigación de chorros de agua a alta presión, así como el rápido desarrollo de nuevas tecnologías como el chorro de agua abrasivo, el chorro abrasivo, el chorro de cavitación y el chorro de choque autoexcitado.

En la actualidad, más de 40 países participan en la investigación y aplicación de la tecnología de tratamiento por chorro de agua, entre ellos Estados Unidos, Rusia, Japón, Alemania, Suiza, Reino Unido, Francia, Canadá, Australia, India, Corea del Sur y Singapur.

La aplicación de la tecnología de chorro de agua es bastante amplia y abarca sectores como el corte industrial, la excavación y el perforacióncorte de rocas, limpieza de superficies, trituración de materiales, etc.

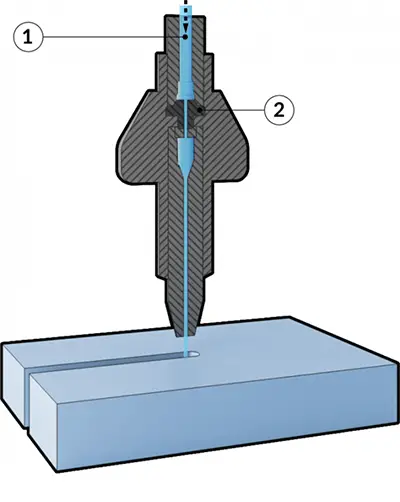

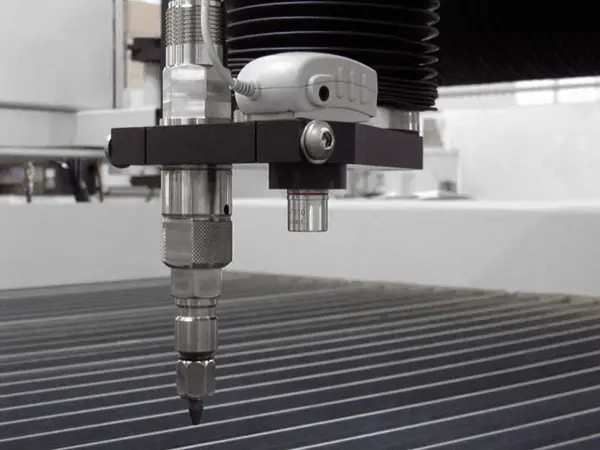

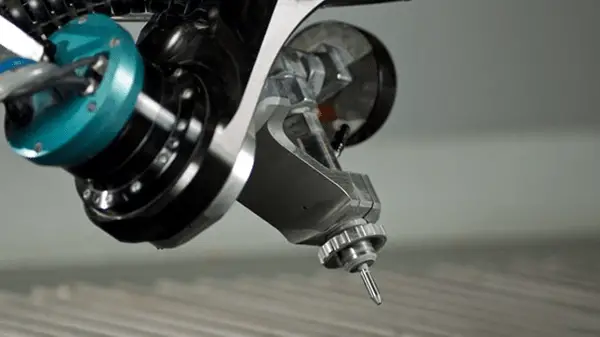

El principio básico de una cortadora por chorro de agua es a la vez sencillo y complejo. El proceso comienza con una bomba presurizada que introduce agua en un tubo de alta presión, que luego sale a través de un boquilla de corte.

Aunque la explicación es sencilla, el diseño de la cortadora es intrincado y preciso, capaz de producir 60.000 PSI de presión.

Una pequeña fuga en el sistema puede causar daños duraderos en las piezas por erosión, razón por la cual los fabricantes e ingenieros ponen mucho cuidado en la manipulación de materiales de alta presión y utilizan tecnología especializada para montar la máquina. Los usuarios sólo necesitan tener unos conocimientos básicos de funcionamiento el cortador.

Las cortadoras abrasivas se utilizan en diversos sectores, como el de la automoción, el aeroespacial y el del vidrio, desde 1982; las primeras aparecieron en 1970. Con el tiempo, la precisión del corte ha mejorado continuamente.

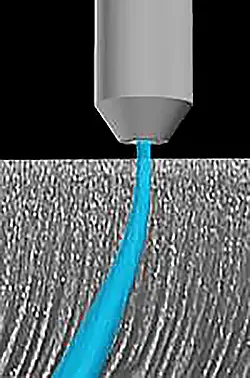

La presión de un cortador abrasivo puede alcanzar los 55.000 PSI, y el agua a alta presión sale de una diminuta boquilla a una velocidad de 762 m/s, es decir, 2,5 veces más rápido que la velocidad del sonido.

Al mezclar arena de granate en el chorro de agua a alta velocidad, el proceso de corte se convierte en un proceso de desbaste y corte. La fuerza y la acción las genera el agua, que se dirige al material que se está procesando a 305M/s.

En resumen, la cortadora por chorro de agua funciona convirtiendo la energía mecánica de una fuente de energía (motor) en energía de presión mediante un dispositivo específico (como un puerto de refuerzo o una bomba de alta presión).

A continuación, el agua a presión pasa a través de una pequeña boquilla, convirtiendo la energía de presión en energía cinética para formar un chorro de alta velocidad. Por este motivo, la cortadora suele denominarse chorro de agua de alta velocidad.

En cuanto a la calidad del agua, existen dos formas de corte con agua a ultra alta presión (UHP): el corte con agua pura, que produce una hendidura de corte de aproximadamente 0,1-1,1 mm, y el corte abrasivo, que produce una hendidura de corte de aproximadamente 0,8-1,8 mm.

En términos de estructura, el corte por agua UHP puede adoptar diversas formas, como una estructura de pórtico o una estructura en voladizo con dos o tres ejes CNC, que suelen utilizarse para cortar chapas.

También hay una estructura robotizada con cinco o seis ejes CNC, que se utiliza sobre todo para cortar piezas interiores de automóviles e interiores de coches.

Ventajas:

Desventajas:

Alta presión Mecanizado por chorro de agua

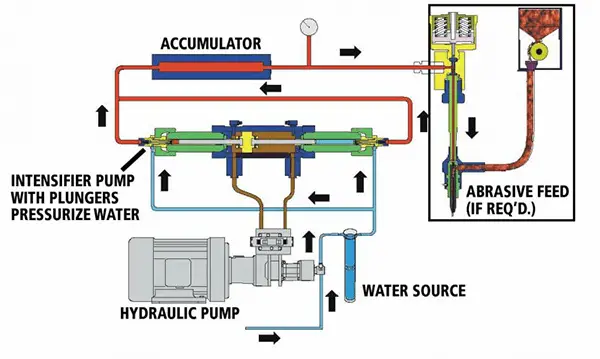

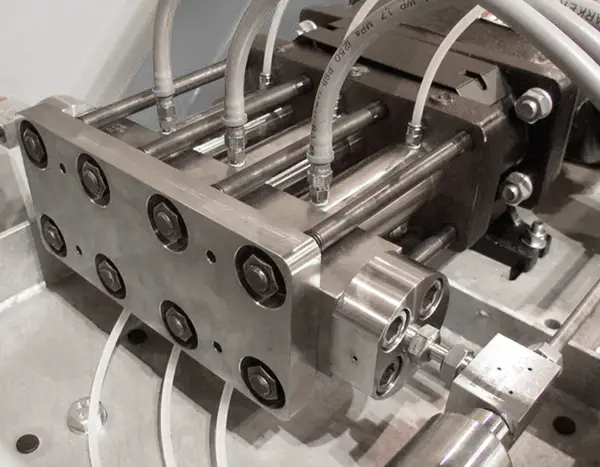

El mecanizado por chorro de agua a alta presión consiste en utilizar agua o un líquido con sustancias añadidas que se presuriza mediante un sobrealimentador a través de una bomba de agua.

A continuación, este líquido a alta presión se hace fluir de forma constante a través de un acumulador de almacenamiento de líquido y, finalmente, forma un flujo de líquido a alta velocidad de 300-900 metros por segundo a través de la boquilla, que se pulveriza sobre la superficie de la pieza de trabajo para eliminar y modificar el material.

Mecanizado por chorro abrasivo

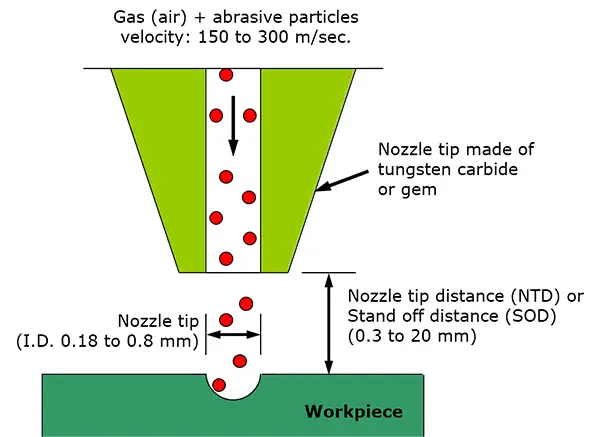

El mecanizado por chorro abrasivo (AWM) es un proceso que implica el uso de un flujo de chorro de alta velocidad compuesto por microabrasivos y aire a alta presión u otros gases.

El material de la superficie de la pieza se elimina y modifica mediante el impacto y la erosión a alta velocidad de los abrasivos, que se suministran a través de una boquilla especialmente diseñada.

Mecanizado por chorro de agua abrasivo

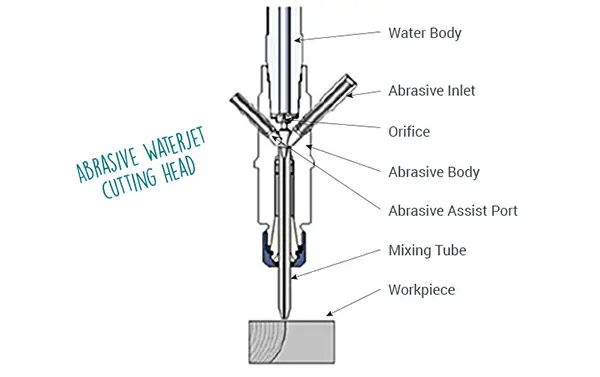

El mecanizado por chorro de agua abrasivo (AWJ) es un método que utiliza agua como medio y genera alta presión a través de un dispositivo generador de alta presión.

A continuación, el haz de agua a alta presión se mezcla con el abrasivo a través de un dispositivo de alimentación y mezcla para formar un chorro bifásico líquido-sólido. Elimina y modifica el material de la superficie de la pieza mediante el impacto y la abrasión a alta velocidad del abrasivo y el haz de agua a alta presión.

Las ventajas de la AWJ son su gran adaptabilidad, su amplio rango de corte, la disponibilidad de fuentes de agua y abrasivo, y su bajo coste. También tiene la ventaja de ser respetuoso con el medio ambiente, sin gases nocivos, polvo, humo ni contaminación.

Varios cabezales de corte pueden funcionar simultáneamente para lograr un corte rápido y eficaz, y el proceso es flexible y versátil para el mecanizado de piezas complejas.

Además, hay un buen entorno de trabajo sin accesorios, un funcionamiento sencillo y una superficie de corte lisa sin rebabas. El procesamiento en frío no afectará a las propiedades físicas y mecánicas ni a la estructura intergranular del material.

En general, AWJ combina las ventajas del chorro abrasivo y del chorro de agua, ampliando la gama de procesamiento y proporcionando excelentes resultados.

El chorro de agua puede dividirse en los tres tipos siguientes:

Clasificación de las técnicas de chorro:

El chorro pulsado es un chorro intermitente, con un aspecto similar al de una bala. Se produce mediante los siguientes métodos:

(1) Liberación repentina de energía almacenada o agua de un cañón;

(2) Extrusión a presión;

(3) Regulación del caudal, también conocido como "golpe de ariete".

El rendimiento de este tipo de chorro depende de factores como la frecuencia de formación del golpe de ariete, la relación entre la longitud del golpe de ariete y el diámetro del chorro, y la energía del golpe de ariete.

El chorro cavitante es un tipo de chorro continuo que genera burbujas de cavitación de forma natural dentro del chorro. Este proceso estimula el crecimiento de núcleos de cavitación, o burbujas en el fluido, que son arrastrados hacia el interior del chorro y continúan creciendo hasta que chocan con la superficie que se está limpiando o cortando, provocando su rotura.

Durante el proceso de rotura, se producen presiones extremadamente altas y microchorros con tensiones que superan la resistencia a la tracción de la mayoría de los materiales.

Las ventajas del mecanizado por chorro de agua abrasivo son:

El chorro de agua a ultra alta presión puede cortar todo tipo de materiales gruesos y duros, como acero inoxidable, aluminio, cobre, acero, mármol, aleaciones metálicas, vidrio, plástico, cerámica, azulejos y todo tipo de materiales visibles.

El corte por chorro de agua a alta presión implica el uso de un chorro de alta velocidad con gran energía cinética, también conocido como procesamiento por chorro de agua a alta velocidad. Es un tipo de procesamiento por haz de alta energía, similar al procesamiento por láser, haz de iones y haz de electrones.

Como tecnología nueva e innovadora, el corte por chorro de agua a alta presión ha revolucionado la industria del corte y tiene una amplia gama de aplicaciones.

Con el avance de la tecnología y la superación de ciertas limitaciones, el corte por chorro de agua a alta presión se ha convertido en un complemento de otros procesos de corte.

La tecnología se utiliza ampliamente en diversos sectores, como el aeroespacial, el del automóvil, la fabricación de maquinaria, la construcción, los equipos médicos, la energía electrónica, la química, los artículos deportivos, el militar y el de la automoción. nuevos materiales-campos relacionados.

En la industria aeroespacial, el corte por chorro de agua a alta presión se utiliza para cortar una gran variedad de materiales de aleación y nuevos materiales, como compuestos de fibra de carbono y vidrio plástico, sin causar efectos térmicos ni dañar propiedades del material.

En la industria del automóvil, se utiliza para cortar una serie de materiales no metálicos y compuestos, incluidos los paneles exteriores de la carrocería y los marcos de las puertas.

En la industria militar, se utiliza para destruir armas y cortar instalaciones inflamables y explosivas.

En la fabricación de maquinaria y la construcción, se puede utilizar para cortar todas tipos de metalLa máquina puede procesar, con gran eficacia y precisión, materiales no metálicos, plásticos quebradizos y materiales difíciles de procesar, como la cerámica y el hormigón.

La tecnología de chorro de agua también se utiliza en la industria papelera y la industria del caucho, mientras que el chorro de agua abrasivo se emplea en la industria de la piedra, la cerámica, la aeroespacial y la transformación de metales.

En particular, la aplicación de la tecnología de chorro de agua en la industria de fabricación de automóviles ha ido en aumento, con el desarrollo de la industria y la necesidad de alta eficiencia y precisión.

La combinación de equipos de chorro de agua y robots ha resultado especialmente eficaz en el procesamiento de piezas interiores de automóviles. La tubería de agua a alta presión se enrolla alrededor del brazo del robot, y el brazo y la muñeca del robot pueden mover la boquilla del cabezal del chorro de agua en línea recta o en arco para el procesamiento tridimensional.

Aplicación de la tecnología de chorro de agua en la limpieza industrial

La tecnología de chorro de agua tiene diversas aplicaciones, como la limpieza de cabinas de pulverización en la industria del automóvil, la limpieza de tubos de intercambiadores de calor en la industria petroquímica o la limpieza de caucho de pistas de aterrizaje de aviones, tratamiento superficial para la eliminación industrial del óxido y la ingeniería anticorrosión, la limpieza de piezas de motores en la industria aeroespacial y la limpieza de la contaminación por radiación en centrales nucleares.

En los últimos años, algunas empresas han adoptado la tecnología de ultra alta presión para la conservación de alimentos, con gran éxito. Por ejemplo, la empresa estadounidense Hemell se ha ganado una buena reputación en el sector de la conservación de alimentos con sus equipos de ultrapresión.

La tecnología Water Jet puede utilizarse para limpiar coches, edificios altos, pistas de aeropuertos, intercambiadores de calor en plantas químicas, etc. Se han introducido en el mercado muchas máquinas e instalaciones de limpieza, y han surgido varias empresas de limpieza y proveedores de servicios para satisfacer las necesidades de los usuarios.

Según una investigación reciente de la Universidad de Missouri Rolla, el chorro de agua a alta presión tiene un enorme potencial. Puede triturar el carbón en partículas finas para limpiarlo y producir combustible limpio, y también puede separar las fibras de madera mediante el despulpado hidráulico.

En 2002, la empresa Flow de Estados Unidos llevó la tecnología de ultra alta presión a un nuevo nivel con el lanzamiento del equipo de chorro de agua de ultra alta presión, con una presión máxima de 87000mpa, que mejoró significativamente la eficiencia de la producción y redujo los costes en 40% en comparación con los métodos anteriores.

A medida que la tecnología de chorro de agua sigue desarrollándose y expandiéndose, su potencial de crecimiento y aplicación es ilimitado.

Parámetros del sistema: Presión del sistema de chorro de agua;

Parámetros de la estructura de la boquilla: Diámetro de la boquilla, radio del chaflán, longitud del tubo de mezcla, diámetro del tubo de mezcla;

Parámetros abrasivos: Material abrasivo, diámetro de las partículas, flujo abrasivo, forma de las partículas;

Modo de mezcla: Impulsión por presión o aspiración por presión negativa;

Estado de mezcla del abrasivo: Polvo seco o suspensión;

Parámetros de corte: Velocidad de avance, Distancia objetivo, Número de cortes, Ángulo de chorro;

Parámetros del material: Resistencia, dureza, densidad, etc.

La precisión del corte por chorro de agua suele oscilar entre 0,1 mm y 0,25 mm, lo que depende de varios factores, como la precisión de la máquina, el rango de tamaño de la pieza que se va a cortar y el grosor y el material de la pieza.

Normalmente, la precisión de posicionamiento del sistema de la máquina oscila entre 0,01 mm y 0,03 mm.

El tamaño y grosor del material a cortar, así como la boquilla utilizada, determinarán la anchura de la corte.

Normalmente, la sangría para el corte abrasivo oscila entre 1,0 y 1,2 mm. A medida que aumenta el diámetro de la boquilla abrasiva, el corte se hace más ancho.

La calidad del borde biselado depende de la velocidad de corte, y una buena calidad de corte suele rondar los 0,1 mm.

Los abrasivos utilizados en el corte con agua incluyen arena de cuarzo, granate, arena de río y arena de diamante. La granulometría de los abrasivos suele oscilar entre 40 y 70 mallas, y la dureza del abrasivo influye en la granulometría y la capacidad de corte.

Generalmente, cuanto mayor es la dureza del abrasivo, mayor es el tamaño del grano y mayor es la capacidad de corte.

En general, los materiales con patrones complejos, grosor y dificultad de corte, además de ser frágiles y sensibles al calor, son los más adecuados para el corte por chorro de agua.

Para cortar y taladrar los bordes de una pieza, el uso de una fresa abrasiva es mucho más rápido, fácil de organizar y rentable en comparación con los agujeros ciegos, el taladrado y el roscado.

Esto se debe a que podemos cortar la pieza en una sola pasada con un chorro de agua, sin tener que rectificar el metal en trozos.

Cuando hay que cortar piezas precisas, la fresa abrasiva es una herramienta que permite obtener productos casi acabados en una sola pasada sin efectos térmicos.

Además, los residuos producidos por una cortadora abrasiva suelen ser valiosos, ya que se presentan en forma de piezas enteras en lugar de virutas y pueden reciclarse.

Obviamente, el proceso de corte con llama está caliente y provoca efectos térmicos en el producto final. Por el contrario, el corte abrasivo suele dar lugar a un mejor acabado superficial, sin escoria en la parte posterior de la pieza, lo que reduce la necesidad de un tratamiento secundario.

Además, no hay límite en el grosor que se puede cortar, y el espaciado del patrón de corte se puede reducir para ahorrar costes de material.

La inversión necesaria para corte por láser es considerable. En la actualidad, se utiliza principalmente para cortar chapas finas de acero y algunos metales no ferrosos.materiales metálicos. La velocidad de corte es rápida, y la precisión es alta, sin embargo, también causa una marca de arco y efecto térmico en la costura de corte.

Además, el corte por láser puede no ser adecuado para algunos materiales como el aluminio, el cobre y otros metales y aleaciones no ferrosos, en particular para cortar placas metálicas más gruesas, ya que la superficie de corte puede no ser ideal o incluso no poder cortarse.

Lectura relacionada: Metales ferrosos y no ferrosos

En la actualidad, la investigación en generadores láser de alta potencia pretende resolver el reto de corte de acero grueso placas, pero el coste de inversión en equipos, mantenimiento y funcionamiento es significativo.

Por el contrario, el corte por agua tiene varias ventajas, como un bajo coste de inversión, un funcionamiento económico, la capacidad de cortar una amplia gama de materiales, una gran eficacia y un funcionamiento y mantenimiento sencillos.

El chorro de agua es mejor que el láser en algunos aspectos

Con el corte por chorro de agua no hay límite de grosor de corte.

Los materiales reflectantes, como el latón y el aluminio, también pueden cortarse con eficacia.

No se necesita energía calorífica, por lo que no hay riesgo de quemaduras ni de efectos térmicos.

Al ajustar la velocidad de corte, sólo es necesario cambiar la velocidad de corte, sin necesidad de modificar el gas, el enfoque u otros componentes.

La capacidad de producción puede aumentarse fácilmente instalando varios cabezales de corte.

El mantenimiento de los equipos láser es más especializado y exigente, mientras que los equipos de chorro de agua requieren un mantenimiento relativamente menor.

Además, la compra de un equipo completo de chorro de agua es menos costosa, ya que sólo cuesta entre 1/2 y 1/3 del coste de un equipo de corte por láser.

Corte por plasma tiene un importante impacto térmico, baja precisión y la superficie cortada no es fácilmente reprocesable.

Por otra parte, el corte por agua es un proceso de corte en frío, que no causa deformación térmica y da como resultado una superficie de corte de alta calidad sin necesidad de procesamiento secundario. Si se requiere un procesamiento posterior, también es fácil de llevar a cabo.

Para el mecanizado de metales, el WEDM (Wire Electrical Discharge Machining) proporciona una gran precisión, pero su velocidad de corte es muy lenta. En algunos casos, se requieren métodos adicionales como la perforación y el roscado.

Además, el tamaño de corte es limitado con WEDM. Por otro lado, el corte por agua es capaz de punzonar y cortar cualquier material a mayor velocidad, con la flexibilidad añadida de disponer de un tamaño de procesamiento variable.

El proceso de punzonado y cizallado puede utilizarse para cortar con eficacia y rapidez algunas piezas metálicas, pero requiere matrices y cortadoras especiales.

Por otro lado, el corte por agua es más flexible y puede utilizarse para cortar piezas de cualquier forma en cualquier momento. Esto es especialmente beneficioso para cortar materiales gruesos y duros, ya que la tecnología de punzonado y cizallado puede resultar difícil o imposible en estos casos.

El oxicorte es un proceso de corte habitual en la industria metalúrgica, pero tiene un amplio rango de espesores de corte y un importante efecto térmico, mala calidad de la superficie de corte y poca precisión.

Por otro lado, el corte por agua puede utilizarse para cortar materiales especiales como aleaciones de alto punto de fusión y materiales compuestos, y es muy precisa al cortar placas de grosor normal en las industrias del vidrio, la piedra y la cerámica.

Cabe señalar que cuando el láser, el plasma, la llama, el corte por hilo, el aserrado, el fresado y otros métodos de procesamiento pueden satisfacer los requisitos de procesamiento, el corte con agua no suele ser adecuado.

El coste de funcionamiento del corte por agua es elevado, ya que los consumibles importados, como boquillas, manguitos guía y juntas de alta presión, son caros.

En conclusión, aunque el corte por agua tiene sus ventajas, puede no ser adecuado en determinados casos.

Un equipo completo de corte por chorro de agua debe incluir al menos los siguientes componentes: una bomba de ultra alta presión, un dispositivo de cabezal de corte por chorro de agua, a CNC mesa de corte, y un armario de control informático.

Los detalles son los siguientes:

Debido al efecto de gradiente de energía, el láser, el óxido, el plasma, el chorro y otros métodos de corte tienen una capacidad de corte decreciente a medida que el plano de corte se hace más profundo (más alejado de la boquilla).

Como resultado, la superficie de corte formada a menudo no es perpendicular a la superficie de la pieza, creando una pendiente de corte, que es un defecto inherente a todos los métodos de corte.

Se ha intentado reducir la pendiente de corte aumentando la energía de corte o reduciendo la velocidad de corte, pero el problema del corte no vertical no puede resolverse por completo.

En 1997 se propuso la idea de un cabezal de corte inclinable. Actualmente, existen productos comerciales en el mercado. Este método es la solución más directa y eficaz al problema de la inclinación del corte y la mejora de la precisión.

El cabezal de corte inclinable funciona añadiendo dos ejes de rotación a la plataforma original de tres ejes. El sistema utiliza un modelo de pendiente preestablecido y cálculos en tiempo real de la trayectoria de corte.

En función del material y el grosor de la pieza a cortar, el cabezal de corte oscila continuamente durante el proceso de corte, lo que permite que la pieza alcance un perfecto estado de pendiente sin interferencias.

Pulsación: la presión es inestable, por ejemplo, de 150MPa a 230MPa.

Solución:

Para resolver el problema, compruebe primero la pulsación del tubo transparente de entrada de agua para asegurarse de que es normal. Una vez que haya determinado qué cilindro de alta presión está causando problemas, desmóntelo e inspeccione el núcleo de la válvula de entrada de agua, el asiento de la válvula de salida de agua y el muelle.

Por lo general, la reparación de estas piezas resolverá el problema, pero si no se puede arreglar, entonces puede ser necesario sustituirlas. El muelle es un problema común en esta situación.

La presión es estable a una presión, pero no en un estado normal.

Por ejemplo: normal 230MPa, ahora 170Mpa o 140MPa.

Solución:

Compruebe el pulso de la tubería de entrada de agua para determinar si hay alguna impureza bloqueando el núcleo de la válvula de entrada de agua en uno de los cilindros de alta presión.

Inspeccione la válvula de alivio de presión en busca de fugas y compruebe si está devolviendo agua al depósito de agua pequeño.

Examine todas las partes del motor principal en busca de fugas de agua.

La presión es de sólo decenas de Mpao sin presión

① Verifique si el suministro de agua, electricidad y gas es normal.

② Compruebe si la correa patina o está suelta.

③ Verificar si se ha añadido el abrasivo de diamante.

④ Determine si alguno de los tres cilindros de alta presión no funciona, ya que cuando dos cilindros no funcionan simultáneamente, la presión será significativamente reducida o inexistente.

El ruido anormal del cilindro de alta presión del cárter, el gran rango de salto del amperímetro y la presión inestable.

El ruido puede deberse a dos causas:

Soluciones:

El cristal cortado se agrieta

Piedra preciosa y tubo de arena

La vida útil normal de las gemas es de 17 horas a 7-14 días. Cuando han estado en uso durante un periodo prolongado, la calidad de corte puede deteriorarse y mostrar síntomas como una mayor cantidad de vaho alrededor del cabezal de corte, flechas de agua dispersas, salto de bordes, dientes afilados y diferencias en el valor de visualización de la presión en comparación con la frecuencia normal.

En cuanto al tubo de arena, la vida útil normal es de 3-8 meses, dependiendo de su calidad y tiempo de uso. Con el tiempo, la boquilla puede aumentar de tamaño o tener un orificio excéntrico o forma elíptica, lo que provoca que la pieza de trabajo de corte tenga una gran inclinación, bordes en forma de campana, colapso del ángulo y otros problemas. Esto puede provocar una reducción del tamaño de la pieza o una disminución de la velocidad de corte.

La presión es normal, la línea de agua es normal, pero la capacidad de corte es pobre.

Causa del fallo:

Método de tratamiento:

La presión del sistema es normal, pero la capacidad de corte es deficiente.

Causa del fallo:

Método de tratamiento:

Cuando se activa la alta presión, no sale agua por el tubo de arena, mientras que sale agua por el tubo de entrada de arena.

Causa del fallo:

Método de tratamiento:

La línea de agua sin adición de arena es normal, y el agua es divergente después de la adición de arena, y la capacidad de corte disminuye.

Causa del fallo:

Método de tratamiento:

"Cortar arena volando"

"La válvula direccional no funciona"

Si se dan los factores anteriores, compruebe si el relé está suelto y si el cerradero del lado 2 de la válvula direccional está atascado.

"Funcionamiento anormal del motor principal"

Si la máquina arranca y se para repetidamente en forma triangular, compruebe si se ha superado la presión límite superior establecida por el controlador de temperatura.

"Alarma de manómetro"

"Fracaso del Gabinete"

Después de descartar las condiciones anteriores, intente tocar la parada de emergencia, soltándola cada 15 segundos, para ver si la situación se ha resuelto.

Si no es así, corte la corriente y reinicie toda la máquina. Si el problema persiste, póngase en contacto con el fabricante.

"Cuerpo de válvula grande"

“Interruptor del cabezal de corte“

Incapaz de sellar el agua: Después del corte, cuando el interruptor se mueve a la segunda posición, la alta presión no se detiene. Esto puede provocar el desbaste de la pieza si se mantiene la máquina en funcionamiento.

Pasos para la solución de problemas: Primero, verifique si hay aire libre. A continuación, compruebe si la válvula de aire funciona correctamente.

Si el problema persiste después de solucionar el problema, desmonte la válvula de alivio del cabezal de corte e inspeccione la aguja y el asiento en busca de desgaste o desajuste. Sustituya las piezas desgastadas si es necesario.

“Ordenador“

No funciona: Si el ordenador no funciona, consulte la sección 5 para solucionar el problema. Si el problema no puede resolverse, solicite ayuda a un experto en mantenimiento informático.

Copia de seguridad: En caso de parálisis del sistema, hay una copia de seguridad disponible en el disco duro, que puede restaurarse mediante la función "restauración fantasma con un clic".

Reparación: Para otras averías, el ordenador puede llevarse a un taller de reparación. No obstante, asegúrese de que el nuevo sistema instalado incluya el software Auto CAD y el software de corte Ncstudio para garantizar su correcto funcionamiento.

Conexión a la red: El departamento informático debe conectar el cable de red a Internet para evitar cualquier posible contaminación.

Limpieza del polvo: Se recomienda limpiar regularmente el ordenador para eliminar cualquier acumulación de polvo.

"Software de corte“

1-1) Si al abrir el software de corte aparece el mensaje de error "Error de autocomprobación del hardware", siga estos pasos para actualizar el controlador:

Nota: No pase al paso siguiente hasta que haya terminado el paso actual.

1-2) Si la actualización del controlador no resuelve el problema, intente reinstalar el software de corte. Si el problema persiste, vuelva a intentarlo más adelante.

1-3) Si los pasos anteriores no han tenido éxito, es posible que tenga que desmontar el ordenador para solucionar el problema.

Si el problema persiste, pruebe a cambiar la posición de la ranura y vuelva a intentar los pasos.

2) Si no aparece ningún mensaje de error al abrir el software, pero no puede pulsar ningún botón ni instalar el software de corte, pruebe los siguientes pasos:

Nota: Antes de intentar instalar un nuevo sistema, asegúrese de hacer una copia de seguridad de los datos y archivos importantes.

3) Si el software no puede controlar la máquina, siga estos pasos para solucionar el problema:

Nota: Si no consigue resolver el problema, solicite ayuda a un técnico cualificado.

4) Si el software sigue sin funcionar, desconecte la alimentación y vuelva a intentarlo.

5) Si no se puede abrir el dibujo, compruebe si está abierto actualmente en CAD. Cierre CAD y abra el dibujo deseado.

6) Posición de origen:

Al comprobar el correcto funcionamiento, pulsar el botón de parada de emergencia puede hacer que el origen se mueva.

Si se están probando los límites del eje XY, también puede provocar que se mueva el origen. Compruebe si la pieza de trabajo se mueve o no está bien sujeta.

7) Si el eje XY está inactivo:

Nota: Si el problema persiste, solicite ayuda a un técnico cualificado.

10. Mantenimiento

Mejora de la fiabilidad y la longevidad

Debe prestarse especial atención a mejorar la vida útil de los componentes clave, como la bomba de alta presión, la manguera de alta presión, el conector y la boquilla.

Esto aumentará la eficiencia, reducirá el consumo de abrasivo y disminuirá el consumo de energía, lo que hará que el coste sea más competitivo.

Control inteligente

Los parámetros del proceso pueden ajustarse en tiempo real durante el mecanizado para mejorar la precisión. Este enfoque puede utilizarse para fabricar piezas con requisitos de precisión específicos, y sus efectos técnicos y económicos son comparables a los del mecanizado por plasma y láser.

Ampliar el ámbito de aplicación

El ámbito del mecanizado por chorro de agua se amplía continuamente, desde el corte bidimensional y el desbarbado hasta el mecanizado de orificios y el mecanizado tridimensional de superficies.

Potenciar la investigación teórica

Debe hacerse especial hincapié en el establecimiento de un modelo de mecanizado por chorro de agua y en el estudio de la teoría del flujo multifásico para avanzar en este campo.