Questo articolo esplora l'affascinante mondo della saldatura, dalla saldatura ad arco manuale alle tecniche avanzate con schermo a gas. Scoprirete i metodi, i vantaggi e le applicazioni dei vari processi di saldatura. Preparatevi a scoprire come queste tecniche essenziali plasmano il nostro mondo moderno!

Saldatura è il processo di unione dello stesso metallo o di metalli diversi.

Dopo l'operazione di saldatura, il polimero di metallo e non metallo che si forma in una determinata area è chiamato cordone di saldatura.

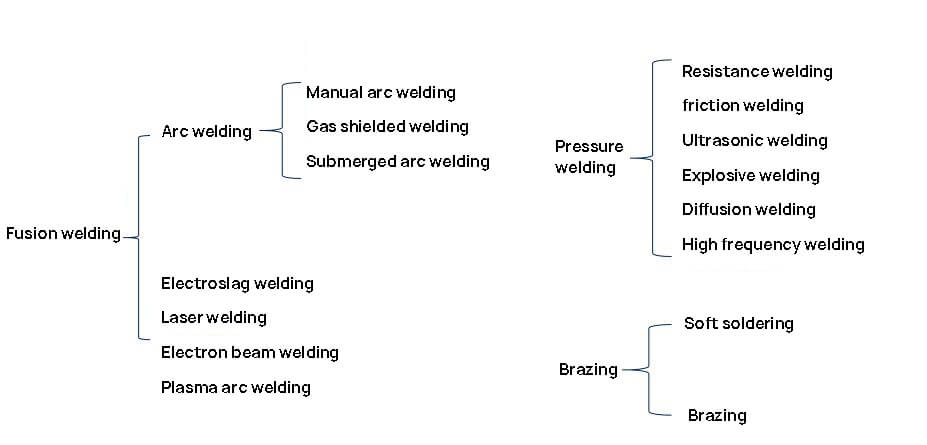

In base alle caratteristiche del processo di saldatura, può essere classificato in saldatura per fusione, saldatura a pressione e saldatura a filo continuo. brasatura.

Saldatura per fusione:

Il metodo di saldatura in cui il metallo del giunto viene fuso sotto l'azione dell'alta temperatura, ecc.

Metodo di saldatura completato sotto una determinata pressione.

Utilizzare come metallo d'apporto il metallo il cui punto di fusione è inferiore al punto di fusione del metallo di base per riscaldare la saldatura e il metallo d'apporto alla temperatura compresa tra il punto di fusione del metallo di base e il punto di fusione del metallo d'apporto, in modo che il metallo d'apporto sia liquido e bagni il metallo di base, riempia la fessura del giunto e si diffonda con il metallo di base per ottenere la saldatura.

Classificazione specifica:

Che cos'è un arco?

La scarica di gas forte e duratura tra il pezzo e l'elettrodo è chiamata arco.

In poche parole, si tratta di un fenomeno di scarica di gas.

Tuttavia, l'arco comprende tre parti: area della colonna d'arco, area del catodo e area dell'anodo.

Temperatura dell'arco:

Calore nella zona dell'arco:

Che cos'è la saldatura ad arco?

Che cos'è la saldatura ad arco manuale? In parole povere, la saldatura ad arco è un metodo di saldatura che utilizza la combustione dell'arco come fonte di calore.

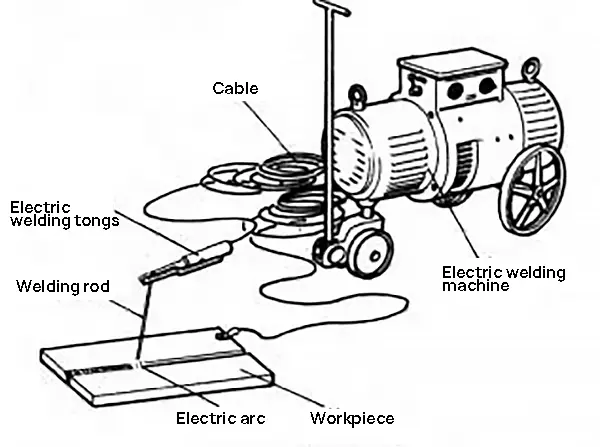

Il metodo di saldatura ad arco elettrico che utilizza bacchette di saldatura azionate manualmente è chiamato saldatura ad arco con elettrodo manuale, in breve saldatura ad arco manuale.

Come si esegue la saldatura ad arco con elettrodo manuale?

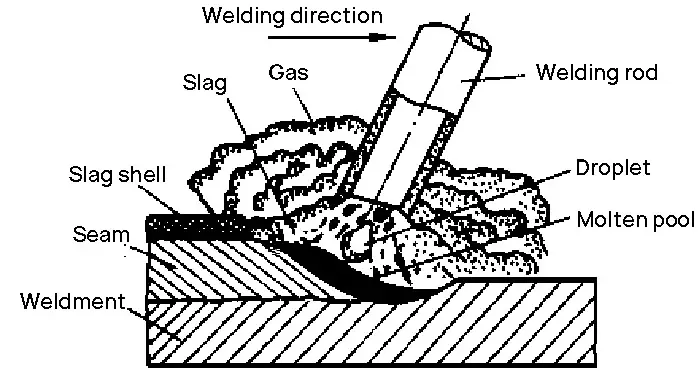

(1) L'arco brucia tra l'elettrodo e il pezzo saldato e il calore dell'arco fa sì che il pezzo e l'elettrodo si fondano contemporaneamente in una vasca fusa;

(2) L'arco elettrico fonde o brucia il rivestimento dell'elettrodo, producendo scorie e gas che proteggono il metallo fuso e la piscina fusa;

(3) Quando l'arco si sposta in avanti, il successivo bagno di fusione si raffredda e si solidifica mentre si genera continuamente un nuovo bagno di fusione, formando così una saldatura continua.

Vantaggi della saldatura ad arco con elettrodo manuale:

Apparecchiatura semplice, funzionamento flessibile e forte adattabilità.

Svantaggio della saldatura ad arco con elettrodo manuale:

L'efficienza produttiva è bassa, l'intensità di manodopera è elevata e la produzione di energia elettrica è molto bassa. qualità della saldatura non è facile garantire le articolazioni.

Applicazione della saldatura ad arco con elettrodo manuale:

Può saldare la maggior parte dei metalli, è adatto a varie posizioni di saldatura e può saldare piastre sottili e spesse.

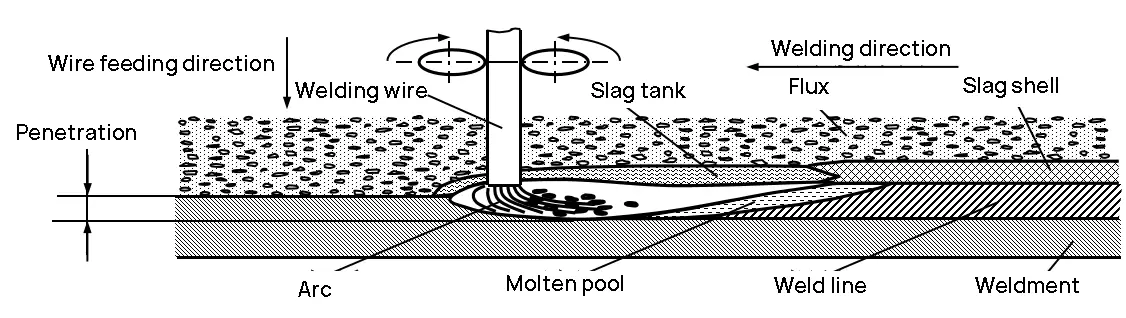

Che cosa si intende per saldatura automatica ad arco sommerso?

Saldatura automatica - L'azione di saldatura viene completata automaticamente dal dispositivo meccanico.

Saldatura ad arco sommerso - Saldatura in cui l'arco brucia sotto uno strato di flusso granulare.

Come funziona l'arco sommerso automatico processo di saldatura?

(1) Il flusso esce dall'imbuto e si deposita uniformemente sulla parte saldata del pezzo per formare uno strato di flusso (30-50 mm);

(2) Il filo di saldatura alimentato in continuo genera un arco tra il filo di saldatura e il pezzo saldato sotto lo strato di flusso, fondendo il filo di saldatura, il pezzo e il flusso, formando una piscina di metallo fuso e isolandoli dall'aria;

(3) Mentre la saldatrice avanza automaticamente, l'arco fonde continuamente il metallo, il filo e il flusso del pezzo saldato davanti, mentre il bordo dietro la pozza fusa inizia a raffreddarsi e a solidificarsi per formare una saldatura, e la scoria liquida successivamente si condensa per formare un guscio di scoria dura.

Perché si deve stendere uno strato di flusso sulla superficie della posizione di saldatura?

Ha le seguenti tre funzioni:

(1) Effetto protettivo

Il flusso si scioglie formando scorie e gas, isolando efficacemente l'aria, proteggendo le gocce e il bacino fuso e impedendo la combustione di elementi in lega;

(2) Azione metallurgica

Nel processo di saldatura, svolge il ruolo di disossidazione e di completamento elementi in lega;

(3) Migliorare il processo di saldatura

Mantenere costante l'arco e rendere bella la saldatura.

Quali sono le caratteristiche della saldatura automatica ad arco sommerso?

In quali settori vengono utilizzati principalmente?

Vantaggi della saldatura automatica ad arco sommerso:

Alta efficienza produttiva (5~volte superiore alla saldatura ad arco manuale);

Buono qualità della saldatura (meno porosità e inclusione di scorie);

Basso costo (risparmio di manodopera, tempo e materiale);

Buone condizioni di lavoro (assenza di spruzzi, poca manodopera).

Svantaggio della saldatura automatica ad arco sommerso:

Non è adatto per saldature complesse e spazi ristretti;

L'apparecchiatura è complessa e la corrente di saldatura richiesta è elevata (una corrente ridotta provoca un arco instabile);

Scarsa adattabilità (applicabile a saldatura in piano, saldatura lunga e diritta e saldatura circonferenziale con diametro maggiore).

Applicazione:

Viene utilizzato per la saldatura diritta lunga e la saldatura circonferenziale con grande diametro di produzione e struttura a piastra media, come caldaia, recipiente a pressione, nave, ecc.

Per ottenere una formazione ragionevole della saldatura e una buona qualità della saldatura, nonché per migliorare la velocità di saldatura, è nata la saldatura ad arco sommerso a più fili.

È ampiamente utilizzato in applicazioni che richiedono un'elevata efficienza di saldatura, come l'energia eolica, l'ingegneria marina, la costruzione navale, i recipienti a pressione, i macchinari pesanti, le condutture e altri settori.

Saldatura ad arco sommerso a più fili della serie Multi Power:

Viene utilizzato principalmente per la saldatura di tubazioni.

In base all'applicazione, può essere suddivisa in saldatura esterna della cucitura longitudinale lunga e diritta della conduttura, saldatura interna della cucitura longitudinale lunga e diritta della conduttura, saldatura esterna del tubo saldato a spirale, saldatura interna del tubo saldato a spirale e altri tipi diversi.

Saldatura ad arco sommerso multi-filo parallelo a singola potenza:

Migliorano notevolmente l'efficienza produttiva, aumentano la velocità di saldatura, riducono il consumo di flusso, riducono l'apporto di calore e la deformazione, risparmiano energia, rendono il primer più efficiente e la copertura più fluida.

La saldatura ad arco che utilizza il gas come mezzo d'arco e protegge l'arco e l'area di saldatura è chiamata saldatura ad arco schermata con gas (GMAW).

In altre parole, saldatura a gas schermata utilizza il gas come mezzo e protezione.

Quali tipi specifici ha?

Classificati a seconda che l'elettrodo sia fuso o meno e del tipo di gas di schermatura:

Gas di schermatura:

Elettrodo:

Differenze tra elettrodo consumabile e elettrodo non consumabile per la saldatura a gas:

MIG/MAG: Alimentare direttamente il filo di saldatura, che è sia elettrodo che metallo d'apporto.

TIG: l'elettrodo di tungsteno è l'elettrodo e non fonde; il filo di saldatura viene alimentato separatamente e utilizzato solo come metallo d'apporto.

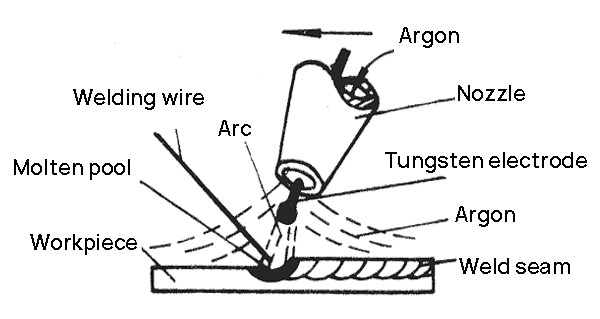

Saldatura ad arco di argon

Quali sono le caratteristiche della saldatura ad arco di argon?

Quali sono le principali applicazioni?

Elettrodo di tungsteno, alimentazione manuale del filo.

Il filo di saldatura è solo il metallo d'apporto.

Il filo di saldatura non passa la corrente, quindi non ci sono schizzi.

Tuttavia, per evitare la fusione e la combustione dell'elettrodo di tungsteno, che potrebbe causare la contaminazione del tungsteno nel bagno fuso, la corrente di saldatura non può essere troppo elevata.

È possibile saldare solo lamiere sottili inferiori a 4 mm.

Elettrodo di fusione, alimentazione automatica del filo.

Il filo di saldatura è sia un elettrodo che un metallo d'apporto.

L'elettrodo di tungsteno non si scioglie e non brucia.

La corrente di saldatura può essere regolata in un ampio intervallo, in modo da poter saldare piastre sottili e di medio spessore.

Vantaggi della saldatura ad arco di argon

Può essere saldato in tutte le direzioni;

Facile da osservare e da controllare automaticamente;

Buon effetto di protezione, arco stabile e buona qualità di saldatura;

Può saldare quasi tutti i metalli.

Svantaggi della saldatura ad arco di argon

Costo elevato dell'argon;

La densità di corrente della saldatura ad arco di argon è elevata, la luce emessa è relativamente forte e la radiazione ultravioletta generata dall'arco è elevata, causando maggiori danni al corpo;

Il zona colpita dal calore della saldatura ad arco di argon è grande e il pezzo in lavorazione è soggetto a crepe, fori di spillo, usura, graffi, sottosquadri e altri difetti dopo la riparazione;

Applicazione della saldatura ad arco di argon

Viene utilizzato principalmente per la saldatura di metalli non ferrosi e acciai legati facilmente ossidabili (principalmente saldatura di Al, Mg, Ti e loro leghe e acciai inossidabili).

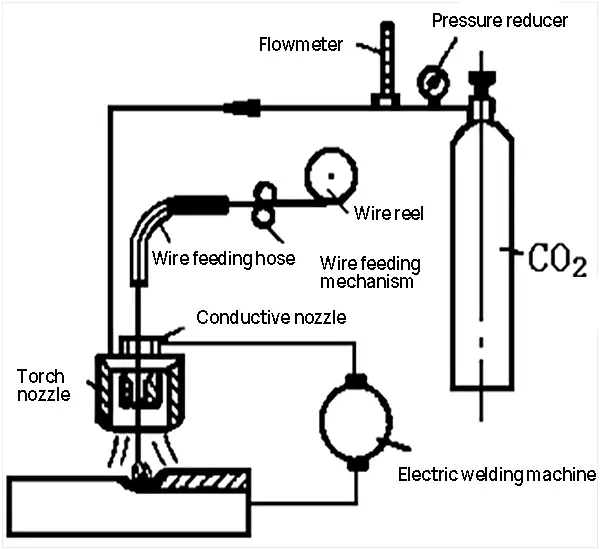

CO2 saldatura ad arco schermata con gas

Il principio della CO2 La saldatura ad arco schermata con gas è identica a quella MIG, con la differenza che il gas di protezione è CO2.

Il volume di gas CO nella piscina e nella goccia fusa si espande rapidamente e scoppia, provocando schizzi.

Può ossidare il metallo e bruciare gli elementi in lega e non può saldare metalli non ferrosi e acciaio legato.

Vantaggi della saldatura a gas CO2

Basso costo (40%~50% di saldatura ad arco sommerso e manuale);

Alta efficienza (alta densità di corrente, grande penetrazione e velocità di saldatura);

Buona qualità di saldatura (raffreddamento a flusso d'aria, piccola zona interessata dal calore, piccola deformazione);

In grado di saldare in tutte le posizioni.

Svantaggi della saldatura schermata con gas CO2

Scarsa formazione della saldatura e schizzi di grandi dimensioni;

Bruciare gli elementi della lega, facile produzione di pori;

Scarsa resistenza al vento durante la saldatura, adatta al funzionamento in ambienti interni.

Applicazione della saldatura a gas CO2

È applicabile alla saldatura di lamiere di acciaio a basso tenore di carbonio e di acciaio a bassa lega (0,8~4 mm).

È necessario utilizzare un filo di saldatura contenente disossidante e invertire il collegamento CC;

Inoltre, durante la saldatura non deve esserci vento e si preferisce saldare al chiuso.

La saldatura a scoria elettrica è un metodo di saldatura che sfrutta la resistenza generata dalla corrente che attraversa la scoria per fondere a caldo il filo di saldatura e il metallo base e formare una saldatura.

Per quanto riguarda il modo in cui saldatura a elettroscoria è stata effettuata, si veda l'analisi seguente:

(1) All'inizio, cortocircuitare il filo di saldatura e la scanalatura di partenza per l'innesco dell'arco;

(2) Aggiungere continuamente una piccola quantità di flusso solido per fonderlo con il calore dell'arco e formare scorie liquide;

(3) Quando la scoria fusa raggiunge una certa profondità, aumentare la velocità di alimentazione del filo di saldatura e ridurre la tensione, in modo che il filo di saldatura si inserisca nella pozza di scoria e l'arco si spenga, trasformandosi così in un arco di saldatura. saldatura a elettroscoria processo.

Quali sono le caratteristiche della saldatura a elettroscoria?

Per quali campi di saldatura?

Vantaggi della saldatura a elettroerosione

Elevata produttività, non è necessario considerare lo spessore della saldatura;

Pochi difetti di saldatura e una buona qualità di saldatura;

Non è richiesta alcuna scanalatura e il costo è contenuto.

Vantaggio della saldatura a elettroerosione

L'apporto di calore è elevato ed è facile che si surriscaldi in prossimità della saldatura;

Il metallo saldato ha una struttura cristallina grossolana come quella della fusione e una bassa tenacità all'impatto;

La saldatura deve essere soggetta a normalizzazione e a trattamento termico di rinvenimento dopo la saldatura.

Applicazione della saldatura a elettroerosione

È applicabile alla saldatura verticale e alla saldatura di piastre di 40~450 mm di spessore, generalmente utilizzata per la saldatura di cuciture diritte o circonferenziali, per la giunzione di piastre spesse, per la saldatura verticale di altiforni in acciaieria, per la saldatura di grandi fusioni, di pezzi fucinati, ecc.

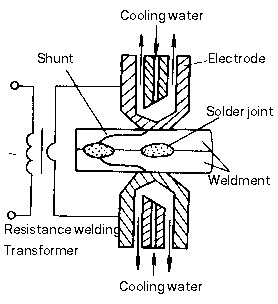

In parole povere, la saldatura sotto pressione che utilizza il calore della resistenza come calore di saldatura è chiamata saldatura a resistenza.

Vantaggi della saldatura a resistenza

Basso tensione di saldatura, alta corrente e alta produttività;

Basso costo, nessuna necessità di metallo d'apporto e di altro tipo. materiali di saldatura,

La deformazione di saldatura è minima e non è necessario effettuare correzioni e trattamenti termici dopo la saldatura;

Buone condizioni di lavoro, funzionamento semplice, facile realizzazione della produzione automatica.

Svantaggi della saldatura a resistenza

Le apparecchiature di saldatura sono complesse e l'investimento è ingente;

Esistono alcune restrizioni sullo spessore della saldatura e sulla forma del giunto;

Attualmente non esiste un sistema semplice e affidabile controlli non distruttivi metodo.

La saldatura a resistenza può essere suddivisa in saldatura a punti, saldatura a cordone e saldatura di testa.

Saldatura a punti

Saldatura delle cuciture

Resistenza saldatura di testa

Saldatura flash di testa

1. Saldatura a punti

Punto diagramma di saldatura

Il saldato viene assemblato come un giunto a giro e l'elettrodo cilindrico viene pressurizzato ed eccitato per generare calore di resistenza per fondere il metallo del saldato e formare pepite (punti di saldatura).

Processo di saldatura a punti e fenomeno di derivazione

Processo di saldatura a punti: compressione → accensione (formazione di pepite) → spegnimento (congelamento) → rimozione pressione

Fenomeno dello shunt: durante la saldatura del secondo punto, il punto di saldatura esistente condurrà corrente, causando una perdita di potenza. La corrente nel punto di saldatura si riduce e ciò influisce sulla qualità della saldatura.

Prevenire lo shunt: deve esserci una certa distanza tra due punti di saldatura.

La distanza tra due teste di saldatura adiacenti non deve essere troppo piccola e la distanza minima tra i punti è indicata nella tabella seguente.

| Spessore del pezzo/mm | Passo del punto/mm | ||

|---|---|---|---|

| Acciaio strutturale | Lega termoresistente | Lega di alluminio | |

| 0.5 | 10 | 8 | 15 |

| 1.0 | 12 | 10 | 15 |

| 1.5 | 14 | 12 | 20 |

| 2.0 | 16 | 14 | 25 |

| 3.0 | 20 | 18 | 30 |

| 4.0 | 24 | 22 | 35 |

Applicazione della saldatura a punti

Viene utilizzato principalmente per lamiera struttura di stampaggio e componenti di rinforzo;

È applicabile alla saldatura di parti strutturali sovrapposte di lamiere sottili con requisiti di tenuta o di elevata resistenza dei giunti, come ad esempio serbatoi per olio, serbatoi per acqua, ecc.

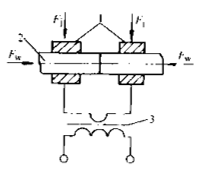

2. Saldatura delle cuciture

La saldatura viene assemblata in giunti sovrapposti o diagonali e posizionata tra due elettrodi a rulli.

Il rullo pressurizza la saldatura e ruota per far avanzare la saldatura.

Il saldato viene alimentato in modo continuo o intermittente e il metallo del saldato viene fuso dal calore di resistenza per formare una serie di punti di saldatura.

Classificazione della saldatura dei cordoni

| Forma | Corrente elettrica | Elettrodo | Caratteristica | Applicazione |

| Saldatura a cordone continuo | Conduzione continua | rotazione continua | Apparecchiatura semplice e produttività elevata, ma l'usura degli elettrodi è grave. | Piccolo saldatura di potenza struttura non importante (costruzione del cilindro, canna, ecc.) |

| saldatura punto e cucito | Continuità intermittente | rotazione continua | Ampia applicazione (metallo ferroso) | |

| Saldatura a gradini | Continuità intermittente | Rotazione intermittente | Attrezzature complesse, requisiti elevati, bassa usura dell'elettrodo ed elevata qualità di saldatura. | Viene utilizzato principalmente per la saldatura di cordoni di magnesio e di leghe di alluminio. |

Caratteristiche della saldatura a cordone

I giunti a saldare si sovrappongono l'uno all'altro e la diffluenza del flusso è grave.

La corrente è circa 1,5~2,0 volte quella della saldatura a punti;

La pressione è circa 1,2~1,6 volte quella della saldatura a punti;

Pertanto, è necessaria una saldatrice ad alta potenza.

Applicare la pressione e utilizzare il rullo come elettrodo.

Applicazione della saldatura dei giunti

La saldatura a cordone è Utilizzato principalmente per strutture a parete sottile con cordoni di saldatura regolari e uno spessore inferiore a 3 mm e con requisiti di tenuta;

Come i serbatoi di carburante per aerei e automobili, vari contenitori, radiatori in acciaio, ecc.

3. Saldatura di testa

Un tipo di saldatura a resistenza che utilizza il calore della resistenza per saldare insieme due pezzi lungo l'intera faccia terminale è chiamato saldatura a resistenza di testa o, in breve, saldatura di testa.

La saldatura di testa può essere suddivisa in saldatura di testa a resistenza e saldatura di testa a fiamma.

3.1 Saldatura di testa a resistenza

La saldatura di testa a resistenza si riferisce al metodo che consiste nel premere continuamente le facce terminali di due pezzi, riscaldarli allo stato plastico con il calore di resistenza e quindi applicare rapidamente una pressione di disturbo (o mantenere solo la pressione durante la saldatura senza pressione di disturbo) per completare la saldatura.

Caratteristiche della saldatura di testa a resistenza

Funzionamento semplice e forma simmetrica del giunto;

I requisiti per superficie di saldatura pulizia prima della saldatura sono elevati;

I requisiti di lavorazione della faccia finale sono elevati, altrimenti è difficile garantire la qualità della saldatura.

Applicazione della saldatura di testa a resistenza

È adatto alla saldatura di materiali a basso tenore di carbonio barre d'acciaio e tubi con sezione di saldatura compatta, requisiti di resistenza ridotti, diametro (o lunghezza del lato) inferiore a 20 mm, o barre e tubi di metallo non ferroso inferiori a 8 mm (saldatura di parti a forma di tondino con forma e dimensioni della faccia terminale simili).

3.2 Saldatura di testa con flash

Il saldato viene assemblato come un giunto di testa, l'alimentazione viene collegata e la sua sezione viene gradualmente avvicinata al contatto locale.

Il metallo contenuto nella sezione viene fuso e fuoriesce con il riscaldamento a resistenza, formando un flash.

Quando l'estremità raggiunge la temperatura predeterminata entro un certo intervallo di profondità, la forza di sollevamento viene applicata rapidamente per completare la saldatura.

Processo: pressurizzazione - energizzazione - flash - forgiatura a rovescio

Caratteristiche della saldatura di testa flash

Minore inclusione di scorie nel giunto, buona qualità di saldatura ed elevata resistenza del giunto;

I requisiti per la pulizia della faccia finale del saldato prima della saldatura non sono rigorosi;

La saldatura flash di testa comporta una grande perdita di metallo e le bave del giunto dopo la saldatura devono essere lavorate e pulite. Le condizioni di lavoro sono scarse.

Applicazione della saldatura di testa flash

In linea di principio, tutti i materiali metallici che possono essere fusi possono essere saldati mediante saldatura di testa.

Ad esempio, l'acciaio a basso tenore di carbonio, acciaio ad alto tenore di carbonio, acciaio legato, acciaio inossidabile;

Alluminio, rame, titanio e altri metalli non ferrosi e leghe;

Può anche saldare giunti in leghe dissimili.

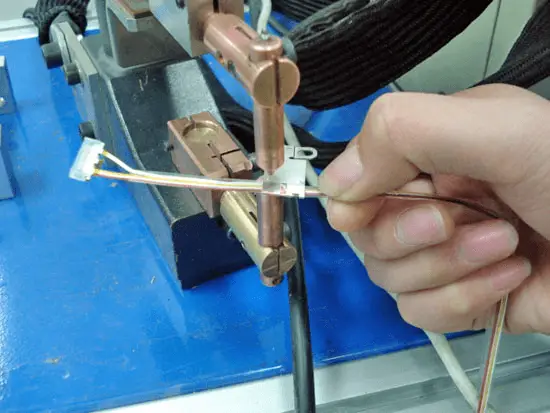

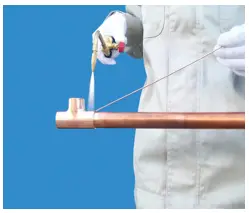

(Brasatura con saldatore)

(Brasatura a fiamma)

(Brasatura a induzione)

Utilizzare come metallo d'apporto il metallo con un punto di fusione inferiore a quello della saldatura, riscaldare la saldatura (metallo di base) e il metallo d'apporto a una temperatura superiore al punto di fusione del metallo d'apporto e inferiore alla temperatura di fusione del metallo di base, fondere e bagnare il metallo di base, riempire la fessura del giunto e diffondere con il metallo di base per formare un giunto saldato, che si chiama brasatura.

Processo di brasatura

Fusione della saldatura - flusso di saldatura liquida nella fessura del giunto - diffusione reciproca tra saldatura e metallo di base - riempimento della fessura - formazione del giunto dopo la solidificazione

Caratteristiche della brasatura

1) Il punto di fusione del metallo d'apporto è inferiore a quello del metallo di base e quest'ultimo non fonde durante la brasatura;

2) La composizione del metallo d'apporto e del metallo di base è molto diversa;

3) Il metallo d'apporto fuso viene aspirato per bagnatura e capillarità e mantenuto nella fessura del metallo di base;

4) L'incollaggio metallurgico si forma per diffusione reciproca tra la saldatura liquida e il metallo solido di base.

Vantaggi della brasatura

La struttura e le proprietà del metallo di base non cambiano (il metallo di base non fonde, ma solo il metallo d'apporto);

Attrezzature semplici, investimenti produttivi ridotti;

La temperatura di riscaldamento è bassa, la deformazione è minima e il giunto è liscio;

Alta produttività, può saldare più saldature e giunti contemporaneamente;

Può essere utilizzato per saldare metalli dissimili o materiali dissimili, senza limiti alla differenza di spessore del pezzo.

Svantaggi della brasatura

Il giunto brasato ha una bassa resistenza e una scarsa resistenza al calore.

Classificazione della brasatura

| Tipo/caratteristica | Saldatura morbida (stagno, piombo) | Brasatura (saldature a base di rame e argento) |

| Punto di fusione della saldatura | ≤ 450℃ | > 450℃ |

| Caratteristiche delle prestazioni | Resistenza del giunto ≤ 100MPa, bassa temperatura di lavoro | Resistenza del giunto > 200MPa, alta temperatura di lavoro |

| Applicazione | Viene utilizzato per la saldatura di strumenti e componenti conduttivi con scarse sollecitazioni. | Viene utilizzato per la saldatura di componenti, utensili e attrezzi con una grande forza. |

Applicazione della brasatura

Viene utilizzata principalmente per la produzione di strumenti di precisione, componenti elettrici, componenti metallici dissimili e per la saldatura di strutture complesse in lamiera, come componenti a sandwich, strutture a nido d'ape, ecc.

2.2.1 Saldatura a frizione

La saldatura per attrito è un metodo di saldatura a pressione che sfrutta il calore generato dall'attrito tra le superfici del saldato per far raggiungere alla faccia terminale lo stato termoplastico, per poi risalire rapidamente per completare la saldatura.

Saldatura a frizione

Saldatura a frizione ad azionamento continuo

Saldatura per attrito per inerzia

Processo di saldatura per attrito:

1) Movimento relativo della saldatura;

2) Il contatto della faccia terminale tra le due saldature produce calore per attrito;

3) Quando la sezione raggiunge lo stato termoplastico, premere rapidamente la sezione superiore per completare la saldatura.

Vantaggi della saldatura per attrito:

Elevata produttività di saldatura, 5-6 volte superiore alla saldatura di testa;

Qualità di saldatura stabile ed elevata precisione dimensionale delle saldature;

Basso costo di lavorazione, risparmio energetico, nessuna necessità di pulizia speciale delle saldature;

Facile da realizzare la meccanizzazione e l'automazione, funzionamento semplice;

Senza scintille, archi e gas nocivi.

Svantaggi della saldatura per attrito:

Grande investimento;

È difficile saldare sezioni non circolari e l'area di saldatura è limitata.

Applicazione della saldatura per attrito:

Può essere utilizzato per la saldatura dello stesso metallo o di diversi prodotti in acciaio, come i giunti di transizione rame-alluminio nell'industria dell'energia elettrica, gli strumenti strutturali in acciaio ad alta velocità per la produzione di energia elettrica. taglio del metallo, tubi della serpentina, valvole, cuscinetti del trattore, ecc.

2.2.2 Saldatura laser

La superficie da lavorare viene riscaldata da radiazione lasere il calore superficiale viene indirizzato alla diffusione interna attraverso il trasferimento di calore per fondere il pezzo e formare un pool fuso specifico. La saldatura si forma dopo la solidificazione del bagno fuso.

Vantaggi della saldatura laser:

Alta velocità ed efficienza di saldatura;

Alta precisione di saldatura, piccole deformazioni e facile controllo automatico;

Non è necessario alcun elettrodo, quindi non c'è inquinamento da elettrodi.

Svantaggi della saldatura laser:

Grande investimento, piccola potenza e spessore saldabile limitato;

È difficile allineare il punto di saldatura con l'area di raccolta del raggio laser;

Rapida solidificazione del cordone di saldatura può causare porosità.

Applicazione della saldatura laser:

Viene utilizzato principalmente per la saldatura di parti in settori produttivi di precisione come l'industria aerospaziale, navale, automobilistica ed elettronica.

2.2.3 Arco al plasma saldatura

Che cos'è un arco di plasma?

Come è saldatura al plasma ad arco eseguito?

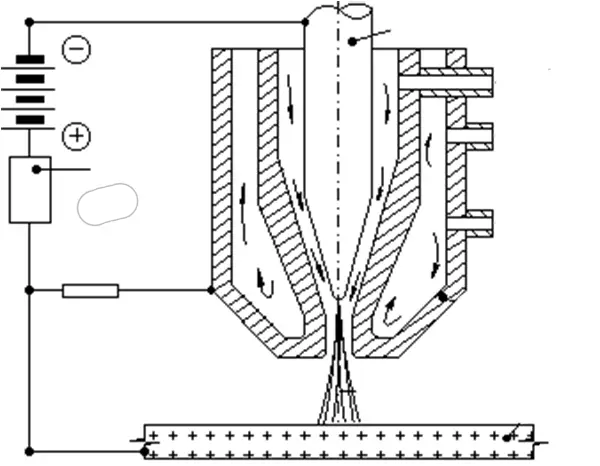

In parole povere: l'arco in cui la colonna d'arco è compressa e l'energia è altamente concentrata, e il gas nella colonna d'arco è completamente ionizzato, è chiamato arco al plasma, detto anche arco di compressione.

Il gas viene riscaldato dall'arco e inizialmente ionizzato. Quando passa ad alta velocità attraverso l'ugello raffreddato ad acqua, viene compresso, aumentando la densità di energia e il grado di ionizzazione e formando un arco di plasma.

A causa dell'elevato calore e della forza di penetrazione dell'arco al plasma, il pezzo in lavorazione nel punto di saldatura viene fuso per formare una pozza fusa, in modo da realizzare la saldatura del pezzo.

Vantaggi della saldatura al plasma:

Alta densità di energia, forte direttività dell'arco e forte capacità di penetrazione;

Il rapporto profondità-larghezza della saldatura è grande e la zona termicamente interessata è piccola;

Combustione stabile dell'arco (stabile anche quando la corrente è piccola);

Il costo della saldatura è basso e quando il spessore di saldatura è piccolo, non ci sono scanalature e non è necessario riempire il filo;

Ha un effetto buco della serratura stabile e può realizzare meglio la formatura libera della saldatura su un solo lato e su due lati.

Svantaggi della saldatura al plasma ad arco:

Le attrezzature sono costose;

Scarsa osservabilità dell'area di azione dell'arco;

Lo spessore saldabile è limitato (generalmente inferiore a 25 mm).

Applicazione della saldatura al plasma:

È ampiamente utilizzato nella produzione industriale, soprattutto nella saldatura del rame e leghe di rame, titanio e leghe di titanio, acciai legati, acciai inossidabili, molibdeno e altri metalli utilizzati in ambito militare e in tecnologie industriali all'avanguardia come quelle aerospaziali, come i gusci dei missili in lega di titanio e alcuni contenitori a parete sottile degli aerei.

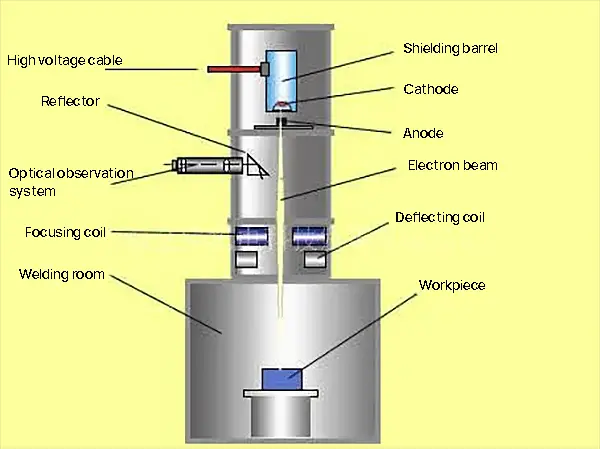

Il metodo di saldatura che utilizza l'energia termica generata da un fascio di elettroni accelerati e focalizzati che bombardano il pezzo saldato posto nel vuoto o nel non vuoto è chiamato saldatura a fascio di elettroni.

In altre parole, il calore necessario per la saldatura è generato dal bombardamento del fascio di elettroni sul pezzo saldato.

Processo di saldatura:

1) Il catodo del cannone elettronico emette elettroni per riscaldamento diretto o indiretto;

2) Sotto l'accelerazione del campo elettrostatico ad alta tensione, il fascio di elettroni ad alta densità di energia può essere formato focalizzando il campo elettromagnetico;

3) Il fascio di elettroni ad alta densità energetica bombarda il pezzo da saldare e l'enorme energia cinetica viene convertita in energia termica per fondere la saldatura, formando una piscina fusa, e quindi completare la saldatura.

Vantaggi della saldatura a fascio elettronico:

Velocità di saldatura e alta efficienza;

Nessuna scanalatura, nessun filo di saldatura, nessun flusso, ecc;

Basso consumo energetico, zona termicamente alterata ristretta, piccole deformazioni di saldatura e qualità eccellente;

La capacità di penetrazione del fascio di elettroni è forte e il rapporto profondità-larghezza della saldatura è elevato e può raggiungere 50:1.

Svantaggi della saldatura a fascio elettronico:

Le apparecchiature sono complesse e costose;

Le dimensioni e la forma delle saldature sono spesso limitate dalla camera a vuoto;

Il fascio di elettroni è facilmente interferito da campi elettromagnetici vaganti, che influiscono sulla qualità della saldatura.

Saldatura a fascio elettronico sotto vuoto

Applicazione della saldatura a fascio elettronico:

Adatto per la saldatura fine di metalli refrattari, metalli attivi e metalli ad alta purezza.

È ampiamente utilizzato nella saldatura di energia nucleare, aviazione, aerospazio, automobili, recipienti a pressione, produzione di utensili e altri settori industriali.

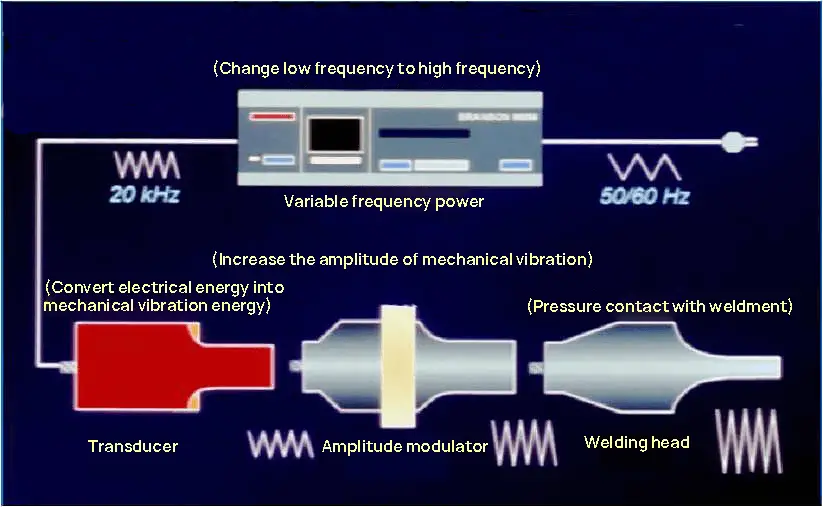

La saldatura a ultrasuoni è un metodo che utilizza l'oscillazione ad alta frequenza dell'onda ultrasonica per riscaldare e pulire localmente il giunto del pezzo, quindi applica una pressione per realizzare la saldatura.

Processo di saldatura

1) Da corrente alternata a bassa frequenza a corrente alternata ad alta frequenza;

2) L'energia elettrica viene convertita in vibrazione meccanica energia;

3) Aumentare l'ampiezza;

4) Applicare la pressione e la testa di saldatura entra in contatto con il pezzo da saldare.

Vantaggi della saldatura a ultrasuoni:

Facilità d'uso, velocità di saldatura e alta efficienza produttiva;

I requisiti di pulizia della superficie del pezzo non sono elevati;

Non è necessario aggiungere alcun legante, riempitivo o solvente.

Svantaggi della saldatura a ultrasuoni:

È applicabile solo alla saldatura di parti sottili come fili, lamine, fogli, nastri e strisce;

Nella maggior parte dei casi, la forma articolare può essere solo quella a giro.

Applicazione della saldatura a ultrasuoni:

È applicabile alla saldatura di materiali ad alta conduttività e ad alta conducibilità termica e di una varietà di materiali compositi, ed è ampiamente utilizzato nella saldatura di dispositivi microelettronici e nei campi di finitura.

La saldatura ad alta frequenza è un metodo che utilizza il calore di resistenza generato dalla corrente ad alta frequenza nel pezzo da saldare per riscaldare lo strato superficiale dell'area di saldatura del pezzo in uno stato fuso o quasi plastico, e quindi applica (o non applica) una forza di disturbo per ottenere l'incollaggio del metallo.

Effetto sulla pelle: Quando il conduttore è collegato alla corrente alternata, la maggior parte della corrente scorre solo lungo la superficie del conduttore.

Effetto di prossimità: Quando la corrente ad alta frequenza scorre in direzioni opposte tra due conduttori o in un conduttore alternato, la corrente si concentra sul flusso vicino al conduttore.

In parole povere, l'effetto pelle è "la corrente va in superficie"; l'effetto prossimità è "la scorciatoia della corrente".

Vantaggi della saldatura ad alta frequenza:

Alta velocità ed efficienza di saldatura (la corrente è altamente concentrata nell'area di saldatura);

Per saldare metalli dissimili è possibile utilizzare un'ampia gamma di materiali saldabili;

La pulizia prima della saldatura è semplice (la saldatura per fusione, con effetto pressione, non richiede la pulizia della superficie del giunto).

Svantaggi della saldatura ad alta frequenza:

La precisione dell'assemblaggio dei giunti deve essere elevata;

L'alta tensione e la corrente ad alta frequenza sono dannose per il corpo umano e per altre apparecchiature.

Applicazione della saldatura ad alta frequenza:

È adatto per saldatura dell'acciaio al carbonio, acciaio legato, acciaio inox, rame, alluminio, titanio e altri metalli dissimili.

È ampiamente utilizzato per la saldatura della giunzione longitudinale o della giunzione a spirale nella produzione di tubi.

Saldatura per diffusione si riferisce al metodo di saldatura che consiste nell'adattare strettamente la saldatura, mantenerla sotto una certa temperatura e pressione per un certo periodo di tempo e sfruttare la diffusione reciproca degli atomi tra le superfici di contatto per formare una connessione.

Processo di saldatura

a) Contatto iniziale approssimativo

b) Fase I: deformazione e formazione di interfacce

c) Fase II: migrazione dei confini dei grani ed eliminazione dei micropori

d) Fase III: diffusione di volume, eliminazione dei micropori

Display fisico di saldatura

Vantaggi della saldatura per diffusione:

È possibile saldare più giunti contemporaneamente;

La qualità del giunto è buona e non è necessaria alcuna lavorazione dopo la saldatura;

Piccola deformazione della saldatura (bassa pressione, riscaldamento globale del pezzo, raffreddamento nel forno).

Svantaggi della saldatura per diffusione:

Grandi investimenti e costi elevati;

Tempi di saldatura lunghi, preparazione della superficie che richiede tempo e manodopera e bassa produttività;

Non esiste un metodo di controllo non distruttivo affidabile per la qualità della saldatura.

Applicazione della saldatura per diffusione:

È applicabile alla saldatura di vari materiali dissimili, materiali speciali e strutture speciali ed è ampiamente utilizzata nei settori aerospaziale, elettronico, nucleare e in altri campi industriali.

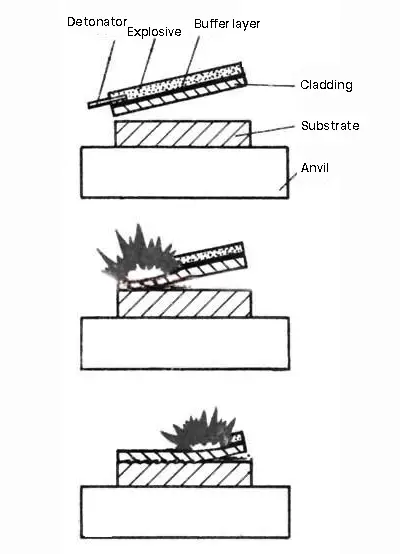

La saldatura esplosiva è un metodo per realizzare la saldatura utilizzando la forza d'urto generata da un'esplosione per provocare una rapida collisione dei pezzi.

Anche la saldatura esplosiva è un tipo di saldatura a pressione.

Per la saldatura di pezzi piccoli, è possibile utilizzare sia il metodo parallelo che quello angolare;

Il metodo parallelo è spesso utilizzato per la saldatura di grandi superfici.

Lo spazio tra le sezioni anteriori delle due lastre è troppo grande, il che comporta un'accelerazione eccessiva della lastra rivestita e un'energia d'impatto eccessiva, con conseguenti danni e crepe sul bordo della lastra, riducendo così l'area effettiva della lastra rivestita e consumando la lastra.

Vantaggi della saldatura esplosiva:

Piccolo investimento e basso costo;

Particolarmente adatto per metalli dissimili e per la saldatura di grandi superfici;

Il processo è semplice, non richiede una pulizia complessa e l'applicazione è comoda.

Svantaggio della saldatura esplosiva:

Può essere utilizzato solo per la saldatura di strutture piane o cilindriche;

Il funzionamento all'aperto è poco meccanizzato e influisce sull'ambiente.

Applicazione della saldatura esplosiva:

Adatto per la saldatura di metalli dissimili, come alluminio, rame, titanio, nichel, tantalio, acciaio inossidabile e acciaio al carbonio, alluminio e acciaio al carbonio. saldatura del rame.

È ampiamente utilizzata per la saldatura di giunti di transizione di bus conduttivi, tubi e lastre di tubi per scambiatori di calore e per la produzione di piastre composite di grande superficie.

Che cos'è il materiale di saldatura?

Il nome generale dei materiali consumati durante la saldatura è chiamato materiali di saldaturacome bacchetta di saldatura, filo di saldatura, polvere di metallo, flusso di saldatura, gas, ecc.

Materiali di saldatura comuni

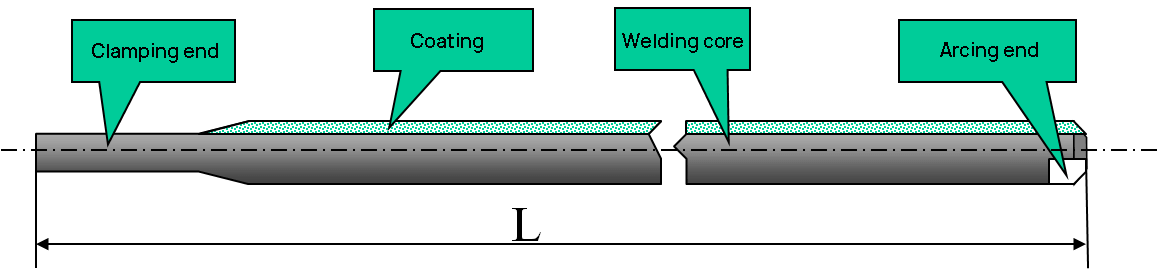

L'elettrodo utilizzato nella saldatura ad arco, che è rivestito da un rivestimento protettivo, viene chiamato "elettrodo".

L'elettrodo è composto da un nucleo di saldatura e da un rivestimento.

Il nucleo dell'elettrodo, ricoperto dal rivestimento, viene definito nucleo di saldatura.

L'anima di saldatura ha una duplice funzione: quella di elettrodo che conduce la corrente e quella di metallo d'apporto che si unisce al metallo di base fuso per creare la saldatura.

Il rivestimento è uno strato applicato alla superficie dell'anima di saldatura dopo che le materie prime, come la polvere di minerale, la polvere di ferrolega, la materia organica e i prodotti chimici, sono state preparate in una proporzione specifica.

Funzione di rivestimento:

1) Protezione meccanica (protezione combinata da gas e scorie)

Il gas e la scoria vengono utilizzati per schermare l'aria e impedire il contatto tra le gocce fuse, il metallo fuso della piscina e l'aria.

La scoria solidificata forma uno strato protettivo sulla superficie della saldatura, che aiuta a prevenire l'ossidazione e la formazione di un'umidità. nitrurazione del metallo saldato ad alta temperatura.

2) Trattamento metallurgico (disossidazione, defosforilazione, desolforazione, lega)

Questo processo rimuove gli elementi nocivi e aggiunge elementi di lega.

3) Miglioramento delle prestazioni del processo di saldatura (stabilizzazione dell'arco)

L'arco elettrico si accende facilmente e brucia in modo costante, producendo meno schizzi, una forma di saldatura più bella e scorie facili da rimuovere. Questo processo è adatto a tutte le posizioni di saldatura.

Composizione del rivestimento:

| Nome | Effetto | Materie prime comuni |

| Stabilizzatore ad arco | Contiene materiali facili da ionizzare, che migliorano la stabilità dell'arco. | Carbonato di potassio, marmo, silicato di sodio, feldspato, rutilo, ecc. |

| Agente sperimentale | Formazione di scorie per la protezione del fonditore e del bagno | Ilmenite, rutilo, marmo, quarzite, mica, ecc. |

| Gassificatore | Generare il gas e isolare l'aria per proteggere l'area di saldatura. | Materia organica (come amido, destrina, segatura, ecc.) e carbonato (marmo, dolomite, ecc.) |

| raccoglitore | Fare in modo che ogni componente del rivestimento aderisca e si leghi intorno all'anima | Silicato di sodio, silicato di sodio e potassio |

| Disossidante | Riducono l'ossidabilità del rivestimento e delle scorie e rimuovono l'ossigeno dal metallo. | Ferromanganese, ferrosilicio, ferrotitanio e alluminio |

| Agente legante | Gli elementi che compensano la perdita possono ottenere gli ingredienti necessari a far sì che la pelle farmaco abbia una certa plasticità, elasticità e fluidità | Ferroleghe o polveri metalliche, come ferromanganese, ferrosilicio, ferromolibdeno, ferrotitanio, ecc. |

| Formante | Il rivestimento ha una certa plasticità, elasticità e fluidità, che è conveniente per la pressatura dell'elettrodo e rende la superficie liscia senza crepe. | Fango bianco, mica, titanio biossido di carbonio, destrina, ecc. |

Quali sono le tipi di bacchette per saldatura?

1) Classificazione per alcalinità delle scorie

a. Elettrodo acido

Ccaratteristica:

(1) Nella pelle della droga sono presenti diversi ossidi, tra cui FeO, SiO2e TiO2, tra gli altri.

(2) La lavorabilità è buona e la formazione della saldatura è attraente con increspature fini.

(3) Le scorie presentano una forte ossidazione.

(4) Funziona sia con alimentazione CA che CC.

b. Elettrodo basico (elettrodo a basso contenuto di idrogeno)

Ccaratteristica:

(1) La pelle del farmaco contiene livelli più elevati di ossidi alcalini, come il marmo (CaCO3) e fluorite (CaF2).

(2) Durante la saldatura, il CO2 e HF, il che riduce il contenuto di idrogeno nella saldatura e gli vale il soprannome di "elettrodo a basso contenuto di idrogeno".

(3) La saldatura è caratterizzata da elevata plasticità e tenacità, anche se la lavorabilità e la forma non sono buone come quelle dell'elettrodo acido. In genere si utilizza una connessione inversa in corrente continua.

2) Classificazione in base all'utilizzo delle bacchette per saldatura

Elettrodi per acciai strutturali, elettrodi per acciai resistenti al calore, elettrodi per acciai inossidabili, elettrodi per superfici, elettrodi per acciai a bassa temperatura, elettrodi per ghisa, elettrodi per nichel e leghe di nichel, elettrodi per rame e leghe di rame, elettrodi per alluminio e leghe di alluminio ed elettrodi per usi speciali.

3) Classificazione in base alla composizione chimica della pelle del farmaco

Elettrodo di ossido di titanio, elettrodo di titanato di calcio, elettrodo di ilmenite, elettrodo di ossido di ferro, elettrodo di cellulosa, elettrodo a basso contenuto di idrogeno, elettrodo di grafite ed elettrodo di base.

Il tipo di bacchetta per saldatura è determinato in base allo standard nazionale per le bacchette di saldatura ed è un mezzo per esprimere le caratteristiche primarie della bacchetta di reazione.

Il modello di bacchetta per saldatura comprende i seguenti significati: tipo di bacchetta di saldatura, caratteristiche della bacchetta di saldatura (tipo di metallo d'anima, temperatura di servizio, composizione chimica del metallo depositato, resistenza alla trazione, ecc. potenza di saldatura fonte.

Il grado della barra di saldatura si riferisce alla classificazione specifica dei prodotti della barra di saldatura in base all'uso previsto e alle caratteristiche di prestazione.

I gradi di elettrodi per saldatura sono suddivisi in dieci gruppi, tra cui elettrodi per acciaio strutturale, elettrodi per acciaio resistente al calore, elettrodi per acciaio inossidabile e altri.

Come determinare se la barra di saldatura utilizzata è ragionevole?

Per determinare l'adeguatezza della scelta della bacchetta di saldatura, è necessario valutarla in base ai suoi indicatori di prestazione tecnica.

1) Stabilità dell'arco

L'arco si accende facilmente e viene mantenuto un grado di stabilità della combustione (assenza di interruzione dell'arco, di deriva, di esplosione della polarizzazione magnetica, ecc.

2) Formazione della saldatura

Una buona formatura significa che la superficie è liscia, l'ondulazione è fine e bella, e la forma geometrica e le dimensioni della saldatura sono corrette.

3) Adattabilità della saldatura in varie posizioni

Adattabilità alla saldatura in tutte le posizioni - tutti gli elettrodi possono essere utilizzati per la saldatura in piano, ma alcuni elettrodi non sono adatti per la saldatura orizzontale, verticale e per la saldatura a filo continuo. saldatura aereaper cui le loro prestazioni di saldatura in tutte le posizioni sono scarse.

4) Schizzi

Le particelle di metallo che fuoriescono dalla goccia o dal bagno fuso durante la saldatura sono chiamate spruzzi.

Tasso di spruzzi = Massa degli spruzzi/(Qualità del filo di saldatura prima della saldatura - Qualità del filo di saldatura dopo la saldatura)*100%

5) Proprietà deslaggante

Si riferisce alla difficoltà di rimuovere i gusci di scoria dalla superficie di saldatura dopo la saldatura.

6) Velocità di fusione del filo di saldatura

Si riferisce alla qualità e alla lunghezza del nucleo fuso nell'unità di tempo in cui viene applicato l'elettrodo; in termini relativi, maggiore è la velocità di fusione, migliore è il risultato.

7) Arrossamento del rivestimento dell'elettrodo

Si riferisce al fenomeno per cui, quando l'elettrodo viene utilizzato nella seconda metà, il rivestimento diventa rosso, incrinato o si stacca a causa dell'elevata temperatura del rivestimento.

8) Fumo di saldatura

a. Il principio della pari resistenza stabilisce che la resistenza alla trazione del metallo depositato dall'elettrodo scelto deve essere uguale o simile a quella del metallo di base da saldare.

b. Il principio della pari tenacità afferma che la tenacità del metallo depositato dall'elettrodo scelto deve essere uguale o simile a quella del metallo di base saldato.

c. Il principio dell'uguaglianza di composizione stabilisce che la composizione chimica del metallo depositato dall'elettrodo scelto deve essere conforme o vicina a quella del metallo di base.

1. Essiccazione della bacchetta di saldatura

La bacchetta di saldatura è soggetta ad assorbire umidità dall'atmosfera, il che può influire negativamente sulle sue prestazioni e sulla qualità della saldatura.

Pertanto, è importante asciugare la bacchetta di saldatura (soprattutto le bacchette alcaline) prima dell'uso.

In genere, la temperatura di essiccazione di un elettrodo acido è compresa tra 75-150°C e deve essere mantenuta a questa temperatura per 1-2 ore.

Per un elettrodo alcalino, la temperatura di essiccazione deve essere compresa tra 350-400°C e deve essere mantenuta a questa temperatura per 1-2 ore.

È importante notare che il tempo di essiccazione cumulativo delle bacchette di saldatura non deve superare i 3 anni.

2. Stoccaggio delle bacchette di saldatura

1) Le bacchette di saldatura devono essere organizzate e conservate per tipo, modello e specifiche per evitare confusione.

2) L'area di stoccaggio deve essere ben ventilata e mantenuta asciutta.

3) Gli elettrodi a basso contenuto di idrogeno, essenziali per le strutture di saldatura critiche, devono essere conservati in un magazzino dedicato con una temperatura superiore a 5°C e un'umidità relativa non superiore a 60%.

4) Per evitare danni da umidità, le barre di saldatura devono essere collocate su una rastrelliera di legno a una distanza minima di 0,3 metri dal suolo e dalle pareti.

Il settore della saldatura ha visto continui progressi tecnologici che hanno portato a un aumento della meccanizzazione e dell'automazione. Questo ha portato a una maggiore efficienza di produzione, a un miglioramento della qualità della saldaturae migliori condizioni di lavoro.

Per far progredire ulteriormente la meccanizzazione e l'automazione della saldatura, vengono utilizzati fili di saldatura come materiale di saldatura.

A cosa si riferiscono i fili di saldatura in termini di materiali di saldatura?

Il filo utilizzato come metallo d'apporto o per condurre l'elettricità durante la saldatura è chiamato filo di saldatura.

a. Classificazione in base al metodo di produzione e alla forma del filo di saldatura

Può essere suddiviso in filo pieno e filo animato.

b. Classificazione in base al metodo di saldatura applicabile

Può essere suddiviso in filo per saldatura ad arco sommerso, saldatura a gas schermata filo, filo per saldatura a scoria, filo per saldatura di superficie e filo per saldatura a gas.

c. Classificazione in base alle proprietà dei materiali metallici da saldare

Può essere suddiviso in filo per saldatura in acciaio al carbonio, filo per saldatura in acciaio a bassa lega, filo per saldatura in acciaio inox, filo per saldatura in lega a base di nichel, filo per saldatura in ghisa e filo per saldatura in lega speciale.

d. Classificati con ramatura o meno

Filo placcato in rame e filo non placcato in rame.

Il filo viene trafilato direttamente al diametro del filo di destinazione. Il filo di saldatura senza polvere è chiamato filo di saldatura solido.

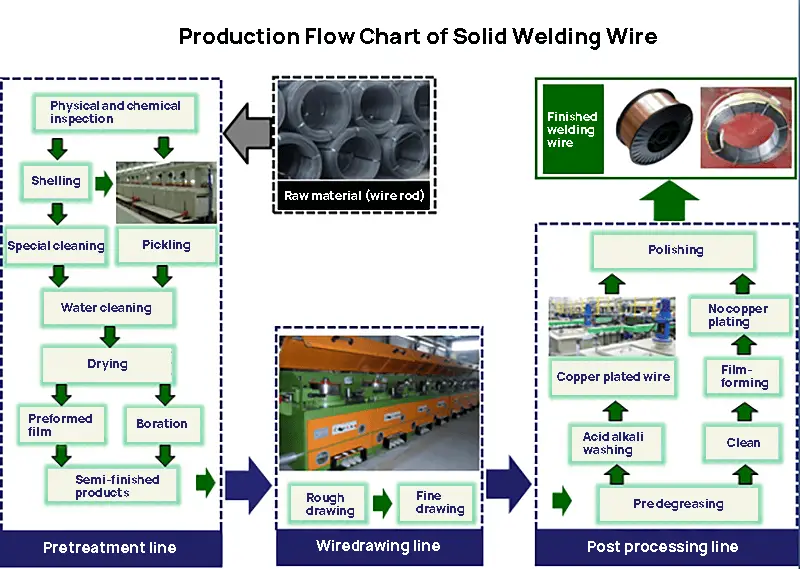

1.1 Processo di produzione del filo di saldatura solido

1.2 Modello di filo di saldatura solido

1.3 Marca di filo di saldatura solido

2. Che tipo di filo di saldatura è il filo animato?

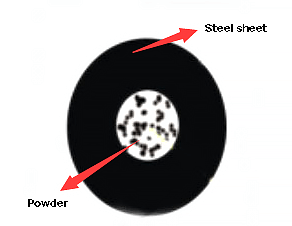

Il nastro d'acciaio sottile viene laminato in diverse forme sezionali, riempito di polvere e quindi trafilato in un tipo di filo di saldatura chiamato filo animato.

La polvere riempita è chiamata nucleo e il suo effetto è simile a quello del rivestimento dell'elettrodo.

2.1 Modello del filo animato

2.2 Marca di filo animato

In base alla struttura del filo, il filo animato può essere suddiviso in: con e senza cuciture.

Il filo animato senza saldatura può essere ramato, con buone prestazioni e basso costo, che è diventato la direzione di sviluppo del futuro.

2.3 Processo di produzione del filo animato

Per la produzione di filo animato con giunzione, si utilizza comunemente il "metodo del nastro d'acciaio";

Per la produzione di filo animato senza saldatura, viene comunemente utilizzato il "metodo del tubo d'acciaio".

a. Metodo della striscia d'acciaio

b. Metodo del tubo d'acciaio

Vantaggi:

Piccoli spruzzi, rapida velocità di deposizione ed elevata efficienza produttiva.

Saldatura di vari acciai con forte adattabilità.

Buone prestazioni di processo e una bella formazione della saldatura.

È possibile utilizzare una corrente di saldatura elevata per saldare in tutte le posizioni.

Svantaggi:

La produzione processo di saldatura Il filo è intricato e costoso.

La superficie del filo di saldatura è soggetta a ruggine e la polvere è suscettibile all'assorbimento di umidità.

L'alimentazione del filo durante il processo di saldatura è più impegnativa rispetto all'uso del filo pieno, con conseguente produzione di una grande quantità di fumo.

Questa immagine illustra il processo di saldatura ad arco sommerso.

Notate la "sabbia" in cima?

È un materiale di saldatura essenziale, noto come flusso, nel processo di saldatura ad arco sommerso.

Il flussante è un materiale granulare che si scioglie formando scorie e gas durante la saldatura e svolge un ruolo protettivo e metallurgico nel metallo fuso.

Eeffetto:

1) Proteggere il metallo fuso della piscina;

2) Aggiungere elementi in lega alla piscina fusa.

(1) Classificazione per uso

Può essere classificato in tre tipi: Arco sommerso Flusso di saldatura, flusso di saldatura a scoria elettrolitica e flusso di rivestimento.

(2) Classificazione per metodo di produzione

Può essere suddiviso in due categorie: Flusso di fusione e Flusso non di fusione.

(3) Classificazione in base all'alcalinità delle scorie

Possono essere classificati in tre categorie: Flusso acido, flusso neutro e flusso basico.

a. Flusso di fusione

Il fondente viene creato fondendo vari ingredienti in una proporzione precisa in un forno. La miscela viene poi granulata, essiccata e vagliata mentre viene raffreddata con acqua.

Ccaratteristica:

1) Non assorbe difficilmente l'umidità e in genere non richiede l'asciugatura prima dell'uso.

2) Il flusso che non si è sciolto può essere riutilizzato.

3) Dopo essere stato fuso, viene raffreddato rapidamente, assumendo spesso la forma di vetro.

4) Solo una quantità limitata di elementi di lega può essere aggiunta al flusso nel bagno fuso, poiché una grande quantità non può essere trasferita.

Flusso di fusione

Componenti principali:

b. Flusso non fuso

Il flusso non fuso si ottiene mescolando varie polveri secondo una formula specifica, aggiungendo un legante per formare particelle di dimensioni specifiche e quindi cuocendo o sinterizzando.

Il flussante per incollaggio è un tipo di flussante che viene cotto a basse temperature (inferiori a 400 ℃).

Il flusso sinterizzato, invece, viene prodotto sinterizzando il flusso ad alte temperature (da 700 a 1000 ℃).

Ccaratteristica:

1) L'assorbimento di umidità è relativamente alto e deve essere ri-asciugato prima dell'uso.

2) Facile da produrre e altamente applicabile.

Flusso sinterizzato

Componente essenziale(SJ101):SJ102

Classificazione in base all'alcalinità delle scorie:

(1) Flusso acido (alcalinità B<1,0)

La scoria è composta principalmente da ossidi acidi e ha eccellenti prestazioni di saldatura, con una formazione di saldatura esteticamente gradevole. Tuttavia, il metallo saldato ha un elevato contenuto di ossigeno, che determina una bassa tenacità agli urti a bassa temperatura.

(2) Flusso neutro (alcalinità 1,0 ~ 1,5)

La composizione del metallo depositato è simile a quella del filo di saldatura, con un contenuto ridotto di ossigeno nel metallo saldato.

(3) Flusso alcalino (alcalinità B>1,5)

I componenti principali della scoria sono gli ossidi alcalini e il fluoruro di calcio. Il metallo saldato è caratterizzato da un basso contenuto di ossigeno, elevata tenacità agli urti e buone proprietà di trazione.

Nei progetti scientifici e tecnologici moderni e all'avanguardia, come i radiatori delle piastre degli aerei, i gusci dei razzi, gli ugelli dei motori e altri, tutti richiedono un'elevata precisione e nitidezza e non possono tollerare alcun difetto. Quasi tutti i prodotti devono essere di qualità impeccabile.

Brasatura è ampiamente utilizzata in questi settori grazie ai suoi vantaggi di basso impatto termico, alta precisione, ampia applicabilità ed elevata efficienza di saldatura. Consente di collegare parti multiple, complesse e di alta precisione.

Il metallo d'apporto per la brasatura gioca un ruolo cruciale nella processo di brasatura.

Per realizzare la combinazione di due materiali (o parti), il riempimento aggiunto all'interno o accanto alla fessura è chiamato metallo d'apporto.

(1) Un punto di fusione adeguato (alcune decine di gradi in meno rispetto al metallo di base);

(2) Eccellente bagnabilità;

(3) Completamente dissolto e integrato con il metallo di base;

(4) Una composizione uniforme e stabile;

(5) È conveniente e sicuro (contiene meno metalli preziosi e metalli tossici).

1) Classificazione in base al punto di fusione

Le "saldature morbide" (note anche come "saldature fusibili") si riferiscono a saldature con punti di fusione inferiori a 450°C, tra cui saldature al piombo-stagno, saldature al cadmio-argento e saldature al piombo-argento.

Per "metallo d'apporto per brasatura" (detto anche "metallo d'apporto refrattario") si intendono i materiali d'apporto per brasatura con punto di fusione superiore a 450°C, tra cui quelli a base di alluminio, rame, argento e nichel.

2) Classificazione in base ai principali componenti chimici

Secondo la principale elementi metallici di saldatura, si chiama saldatura a base di ×, come la saldatura a base di brasatura, la saldatura a base di zinco, ecc.

3) Ordinamento per forma

Può essere suddivisa in filo, bacchetta, foglio, polvere o saldatura con forma speciale (come la saldatura anulare o la saldatura in pasta).

(1) Saldatura morbida

Viene utilizzato principalmente per la saldatura di pezzi con basse sollecitazioni e basse temperature di esercizio, come il collegamento di vari fili elettrici e strumenti di saldatura, componenti di strumenti e altri circuiti elettronici.

(2) Metallo d'apporto per brasatura

Viene utilizzato principalmente per saldare pezzi con grande forza e alta temperatura di lavoro, come il telaio della bicicletta, la fresa in carburo, perforazione bit e altre parti meccaniche.

Per ottenere una migliore giunto di saldaturaÈ necessario abbinare ragionevolmente il flusso di brasatura in base ai diversi metalli d'apporto per la brasatura da utilizzare congiuntamente come materiali di saldatura nel processo di brasatura.

Il flusso utilizzato per la brasatura è chiamato flusso di brasatura, che comprende pasta, polvere, ecc.

1) Rimuovere gli strati di ossido dalla superficie della saldatura e del metallo di base.

2) Migliorare la capacità della saldatura liquida di bagnare le saldature.

3) Evitare che il saldato e la saldatura liquida si ossidino durante il processo di brasatura.

1) Assicurarsi che la capacità di eliminare gli ossidi dalla superficie del metallo di base e del metallo d'apporto sia sufficiente.

2) Il punto di fusione del flusso brasante e la temperatura minima attiva devono essere inferiori al punto di fusione del metallo d'apporto per la brasatura.

3) Assicurare un'adeguata capacità di bagnatura al temperatura di brasatura.

4) I volatili presenti nel flusso devono essere atossici.

5) Il flussante e i suoi residui devono presentare una corrosione minima della saldatura e del metallo di base e devono essere facilmente rimovibili.

1) Flusso di saldatura morbido

Il flussante per saldatura utilizzato per la brasatura a temperature inferiori a 450 ℃ può essere suddiviso in due tipi: inorganico e organico.

a. Saldatura morbida inorganica (Saldatura morbida corrosiva) - È composta da sali inorganici e acidi e possiede una forte attività chimica e stabilità termica. Questo tipo di saldatura favorisce la bagnatura della saldatura liquida sul metallo di base in modo efficace, ma i suoi residui hanno un forte effetto corrosivo.

b. Flusso di saldatura organico (flusso di saldatura non corrosivo) - La sua attività chimica è relativamente debole e non corrode il metallo di base. Esempi di fondenti per saldatura non corrosivi sono la colofonia, l'ammina e gli alogenuri organici.

2) Flusso di brasatura

Il flusso utilizzato per la brasatura a temperature superiori a 450 ℃ ha una viscosità elevata e richiede un'attivazione ad alta temperatura.

Deve essere utilizzato a temperature superiori a 800 ℃ e i suoi residui sono difficili da rimuovere.

I comuni flussi di brasatura includono borace, acido borico e le loro miscele. L'aggiunta di fluoruro e cloruro di metalli alcalini e alcalino-terrosi ai boruri può migliorare la bagnabilità dei flussi di brasatura a base di borace e acido borico, migliorare la rimozione degli ossidi e abbassare la temperatura di fusione e attivazione dei flussi di brasatura.

Gas di saldatura si riferisce principalmente al gas di protezione utilizzato nei processi di saldatura a gas, come la saldatura a gas CO2 e la saldatura a gas inerte, nonché al gas utilizzato nella saldatura e nel taglio a gas.

Durante la saldatura, il gas di schermatura serve non solo come mezzo protettivo per l'area di saldatura, ma anche come mezzo gassoso che genera l'arco.

Saldatura a gas e il taglio sono tipicamente eseguiti utilizzando una fiamma ad alta temperatura generata dalla combustione di gas, che fornisce una fonte concentrata di calore.

| Gas emozionale | Gas molecolare | Gas composto |

| Argon, ammoniaca | Ossigeno, azoto, idrogeno | anidride carbonica |

Ovvero, il gas di supporto alla combustione (O2) e gas combustibile (acetilene C2H2).

| Gas | Simbolo | Proprietà principali | Applicazione nella saldatura |

| anidride carbonica | CO2 | Ha proprietà chimiche stabili, non brucia e non supporta la combustione, può essere decomposto in C0 e 0 ad alta temperatura e ha una certa ossidabilità nei confronti dei metalli. Può liquefare la CO2 liquida, assorbire molto calore quando evapora e solidificarsi in CO2 solida, comunemente nota come ghiaccio secco. | Il filo di saldatura può essere utilizzato come gas di protezione durante la saldatura, come la saldatura schermata con gas CO2 e la saldatura schermata con gas C02+O2, C02+A e altri gas misti. |

| argon | Ar | Gas emotivo, non attivo nelle proprietà chimiche, non reagisce con altri elementi a temperatura ambiente e ad alta temperatura. | Come gas protettivo per la protezione meccanica durante la saldatura ad arco, saldatura al plasma e taglio |

| ossigeno | O2 | Gas incolore, supporto alla combustione, molto attivo ad alta temperatura, si combina direttamente con vari elementi. Durante la saldatura, l'ossigeno ossida elementi metallici quando entra nella piscina fusa, che giocherà un ruolo dannoso | Può ottenere temperature estremamente elevate se miscelato con gas combustibili per la saldatura e il taglio, come la fiamma di ossigeno e acetilene e la fiamma di ossigeno e idrogeno. Miscelare in proporzione con argon, anidride carbonica, ecc. e condurre una saldatura a gas misto schermato. |

| B veloce | CH2 | Comunemente noto come gas di carburo di calcio, è poco solubile in acqua, solubile in alcol e ampiamente solubile in acetone. Si mescola con aria e ossigeno formando una miscela di gas esplosiva. Brucia in presenza di ossigeno ed emette una temperatura elevata e una forte luce. | Per l'ossiacetilene saldatura a fiamma e taglio |

| idrogeno | H2 | Può bruciare, non è attivo a temperatura normale ed è molto attivo ad alta temperatura. Può essere utilizzato come agente riducente per i minerali metallici e gli ossidi metallici. Può essere fuso nel metallo liquido durante la saldatura e precipitare durante il raffreddamento, con facilità di formazione di pori. | Per la saldatura, può essere utilizzato come gas di protezione riducente, miscelato con ossigeno per la combustione e come fonte di calore per la saldatura a gas. |

| azoto | N2 | La proprietà chimica non è attiva e può essere combinata direttamente con idrogeno e ossigeno ad alta temperatura. È dannoso entrare nel bagno fuso durante la saldatura. Non reagisce sostanzialmente con il rame e può essere utilizzato come gas di protezione. | Durante la saldatura ad arco con azoto, l'azoto viene utilizzato come gas di protezione per saldare il rame e acciaio inossidabile. L'azoto è anche comunemente usato nel plasma taglio ad arco come gas protettivo esterno |

| Gas | componente | Gradiente di potenziale della colonna d'arco | Stabilità dell'arco | Caratteristiche di transizione del metallo | Proprietà chimiche | Penetrazione della saldatura forma | Caratteristiche di riscaldamento |

| CO2 | 99,91 PurezzaTP3T | alto | soddisfatto | Soddisfatto, ma con qualche schizzo | Forte ossidazione | Forma piatta con ampia penetrazione | – |

| Ar | Purezza 99,995% | basso | buono | soddisfatto | – | Forma a fungo | – |

| Lui | 99,991Pt3T purezza | alto | soddisfatto | soddisfatto | – | Piatto | L'apporto di calore della saldatura di testa è superiore a quello dell'Ar puro. |

| N2 | 99,91 PurezzaTP3T | alto | differenza | differenza | Producono porosità e nitrurazione nell'acciaio | Piatto | – |

1)Ar + He

Può migliorare penetrazione della saldatura, diminuire la porosità e migliorare l'efficienza produttiva.

Può essere utilizzato su rame, alluminio e loro leghe, oltre che su titanio, zirconio e altri metalli.

2)Ar + H2

L'aggiunta di idrogeno può aumentare la temperatura dell'arco, incrementare l'apporto di calore al metallo base e ridurre la formazione di porosità del CO.

Il gas miscelato è un agente riducente ed è ideale per la saldatura del nichel e delle sue leghe, nonché dei tubi in acciaio inossidabile.

3)Ar + N2

Per aumentare la temperatura dell'arco, è necessario aggiungere N2. Una leggera aggiunta di N2 può aumentare la rigidità dell'arco e migliorare la formazione della saldatura.

Questa tecnica è adatta alla saldatura di metalli non ferrosi, come ad esempio rame e alluminio.

4)Ar + O2

Il contenuto di ossigeno in Ar+O2 (basso contenuto) è compreso nell'intervallo 1-5%, che migliora la bagnabilità della soluzione, riduce al minimo la porosità e stabilizza l'arco. Questo metodo è adatto per saldatura dell'acciaio inossidabile, tra cui l'acciaio a basso tenore di carbonio e l'acciaio a bassa lega.

Ar+O2 (alto contenuto) ha un contenuto di ossigeno di circa 20%, che aumenta l'efficienza di produzione, riduce la porosità e migliora la tenacità all'impatto delle saldature. Questo metodo è adatto alla saldatura di acciaio al carbonio e di acciaio strutturale a bassa lega.

5)Ar + CO2

Arco stabile, spruzzi minimi, trasferimento assiale del getto semplice da ottenere, formazione ottimale della saldatura e ampia gamma di applicazioni (adatto sia al trasferimento a spruzzo che a quello in cortocircuito).

6)Ar + CO2 + O2

È stato confermato che la miscela di gas ottimale per la saldatura di materiali a basso contenuto di carbonio e a bassa acciaio legato è 80% Argon, 15% Anidride Carbonica e 5% Ossigeno. Questa miscela fornisce risultati eccellenti in termini di formazione della saldatura, qualità del giunto, trasferimento del metallo e stabilità dell'arco, ed è molto soddisfacente.

7)CO2 + O2

Alto tasso di deposito, penetrazione profonda, basso contenuto di idrogeno nel metallo saldato, saldatura forte con specifiche di corrente elevate, arco stabile e spruzzi minimi.

Una scanalatura creata lungo la punta o la radice di una saldatura.

1) Corrente di saldatura eccessiva;

2) L'arco di saldatura è troppo lungo;

3) L'angolo dell'elettrodo non è corretto.

Penetrazione incompleta della radice del giunto durante la saldatura.

1) Dimensione della scanalatura non corretta;

2) Selezione errata dei parametri del processo di saldatura;

3) L'elettrodo si discosta dal centro della scanalatura o l'angolo non è corretto.

Fusione e incollaggio incompleti tra metallo saldato e metallo base o cordone di saldatura metallo.

1) La corrente di saldatura è troppo bassa oppure la velocità di saldatura è troppo alto;

2) Pulizia non qualificata prima della saldatura;

3) L'elettrodo si discosta dal centro di saldatura.

Una depressione che si forma all'estremità di una saldatura o di un giunto.

Durante la saldatura, il metallo fuso fuoriesce dal retro della scanalatura per formare la perforazione.

Nodulo metallico che si forma quando il metallo fuso scorre verso il metallo di base non fuso all'esterno della saldatura.

Scorie o non metallico impurità lasciate nella saldatura dopo la saldatura.

Foro formato dal gas che rimane nella saldatura dopo la saldatura.

Sorgente di gas che forma il poro:

1) Aria esterna;

2) Umidità;

3) Contaminazione e impurità dell'olio.

(1) In base alla posizione di saldatura

(2) In base alla direzione della cricca

① La cricca longitudinale è parallela alla saldatura

② Cricca trasversale perpendicolare alla saldatura

(3) In base alle condizioni di generazione della cricca

① Cricca calda Cricca in prossimità della temperatura di solidus della saldatura e zona colpita dal calore

② Una cricca raffreddata al di sotto della temperatura di trasformazione martensitica

③ Fessurazione da riscaldo

④ Cricche a forma di scala lungo la direzione di rotolamento della lastra dovute alla lacerazione lamellare

In CO2 La maggior parte del metallo fuso dal filo di saldatura viene trasferito al bagno di saldatura, ma una parte fuoriesce e forma schizzi. Quando si utilizza un filo di saldatura spesso per la saldatura a CO2 saldatura a gas schermata con parametri grandi, lo splatter può diventare particolarmente grave, con un tasso fino a 20%.

Ciò comporta l'impossibilità di eseguire una saldatura normale. Gli schizzi sono dannosi, in quanto riducono l'efficienza della saldatura, incidono sulla qualità della saldatura e creano condizioni di lavoro sfavorevoli.

Pericolo di schizzi

La perdita di schizzi di metallo in CO2 La saldatura a gas schermato può rappresentare da 10% a 30-40% del metallo fuso dal filo di saldatura. La perdita ideale è controllata a 2-4%.

Questa perdita ha diversi effetti negativi:

La prevenzione e la riduzione degli schizzi di metallo è un aspetto cruciale nella produzione di CO2 saldatura a gas schermata.

Misure per ridurre gli schizzi

(1) Selezione corretta dei parametri di processo

Esiste una correlazione tra il tasso di spruzzi e la corrente di saldatura per ogni diametro di filo di saldatura nella saldatura ad arco CO2. Nella zona a bassa corrente (area di transizione del cortocircuito), il tasso di spruzzi è basso. Quando la corrente entra nell'area ad alta corrente (area di transizione delle particelle fini), il tasso di spruzzi diminuisce nuovamente. Tuttavia, il tasso di spruzzi è più elevato nell'area centrale.

Il tasso di schizzi è basso quando la corrente di saldatura è inferiore a 150A o superiore a 300A, mentre è elevato tra questi due valori. Per ridurre al minimo il tasso di spruzzi, è meglio evitare di selezionare correnti di saldatura in quest'area ad alto tasso di spruzzi.

Una volta determinata la corrente di saldatura, è necessario scegliere la tensione appropriata per garantire il minor numero possibile di spruzzi.

La quantità di spruzzi è minima quando la pistola di saldatura è tenuta in verticale. All'aumentare dell'angolo di inclinazione della pistola, aumenta anche la quantità di schizzi. Si raccomanda di non inclinare la pistola di saldatura in avanti o indietro per più di 20 gradi.

Il tasso di schizzi è influenzato anche dalla lunghezza di estensione del filo di saldatura. È meglio mantenere la lunghezza del filo di saldatura il più breve possibile per ridurre al minimo gli spruzzi.

(2) Selezionare il materiale del filo di saldatura e la composizione del gas di protezione appropriati.

Ad esempio:

L'esperienza dimostra che quando il contenuto di carbonio nel filo di saldatura è ridotto a 0,04%, gli spruzzi possono essere ridotti in modo significativo.

Il nucleo di flusso del filo per saldatura tubolare comprende disossidanti e stabilizzatori d'arco che proteggono i giunti dalle scorie gassose, rendono il processo di saldatura più stabile e riducono notevolmente gli spruzzi. Il tasso di spruzzi metallici del filo animato è circa un terzo di quello del filo pieno.

(3) CO2 viene utilizzata come gas di protezione durante la saldatura ad arco lungo.

Sebbene il tasso di spruzzi possa essere ridotto attraverso la corretta selezione dei parametri di specifica e l'uso del metodo dell'arco sommerso, la quantità di spruzzi prodotti è ancora significativa.

L'incorporazione di una certa quantità di gas argon (Ar) nell'anidride carbonica (CO2) è il metodo più efficace per ridurre gli schizzi di metallo causati da un'eccessiva saldatura di particelle.

Le proprietà fisiche e chimiche della CO2 sono alterati quando si aggiunge l'argon alla miscela.

Con l'aumento del rapporto di gas Argon, la quantità di spruzzi diminuisce gradualmente.

Le emissioni di CO2Il gas miscelato +Ar non solo riduce gli spruzzi ma migliora anche la formazione della saldatura, influenzando la penetrazione, l'altezza e il rinforzo della saldatura.

Quando il contenuto di argon raggiunge 60%, le dimensioni delle gocce di trasferimento possono essere notevolmente ridotte e si può ottenere un trasferimento uniforme, migliorando così le caratteristiche di trasferimento delle gocce e riducendo gli schizzi di metallo.

1. Scala di saldatura

Metodo di riparazione

Superficie di saldatura dopo la decalcificazione

2. Foro per l'aria

Metodo di riparazione: Smerigliatura, rimozione della saldatura e nuova saldatura.

3. Foro d'aria a forma di ago di cratere

4. Foro d'aria (foro per la sabbia)

5. Cavità di contrazione

6. Cricca terminale/cricca di saldatura

7. Aspetto delle saldature difettose

8. Sovrapposizione e flash

9. Sottotaglio

10. Saldatura irregolare

11. Aspetto scadente

Il simbolo di saldatura è composto da un simbolo di base e da una linea direttrice e, se necessario, da simboli aggiuntivi, da simboli supplementari e da simboli che indicano le dimensioni della saldatura.

Il simbolo di base rappresenta la forma della sezione trasversale della saldatura ed è simile al simbolo per la forma della sezione trasversale della saldatura che si trova nella tabella 4-2.

I simboli ausiliari sono simboli che indicano le caratteristiche di forma della superficie della saldatura. Questi simboli possono essere omessi se non è necessario specificare la forma della superficie della saldatura.

I simboli supplementari sono utilizzati per integrare i simboli che rappresentano determinate caratteristiche della superficie di saldatura. I metodi di rappresentazione di questi simboli sono riportati nella Tabella 4-3.

Se la dimensione della saldatura deve essere specificata durante la progettazione o la produzione, è indicata dal simbolo della dimensione della saldatura, come illustrato nella Tabella 4-4.

Tabella 4-2 Simboli di base delle forme di saldatura

| Numero di serie | Nome della saldatura | Tipo di saldatura | Simboli di base |

| 1 | Saldatura a I |  | |

| 2 | Saldatura a V |  | |

| 3 | Saldatura a V smussata |  | |

| 4 | Saldatura unilaterale a V |  | |

| 5 | Singola saldatura a V con bordo smussato |  | |

| 6 | Saldatura a U |  | |

| 7 | Saldatura unilaterale a U |  | |

| 8 | Saldatura a flare |  | |

| 9 | Saldatura a filetto |  | |

| 10 | Saldatura a spina |  | |

| 11 | Saldatura a punti |  | |

| 12 | Saldatura a cordone |  | |

| 13 | Perlina posteriore |  |

Tabella 4-3 Simboli ausiliari e simboli supplementari delle saldature

| Numero di serie | Nome | Tipo | Simbolo ausiliario | Spiegare |

| 1 | Simbolo del piano | Indica che la superficie di saldatura è a filo | ||

| 2 | Simbolo di depressione |  | Indica la depressione della superficie di saldatura | |

| 3 | Simbolo in rilievo |  | Indicazione del rigonfiamento della superficie di saldatura |

| Numero di serie | Nome | Tipo | Simbolo supplementare | Spiegare |

| 1 | Simbolo con piastra di supporto | Indica la presenza di una piastra di supporto nella parte inferiore della saldatura. | ||

| 2 | Simbolo di saldatura su tre lati |  | È necessario che la direzione di apertura del simbolo della saldatura a tre lati sia sostanzialmente coerente con la direzione effettiva della saldatura a tre lati. | |

| 3 | Simbolo di saldatura periferica |  | Indica la saldatura intorno al pezzo | |

| 4 | Simboli del sito |  | Indica la saldatura in loco o in cantiere |

Tabella 4-4 Simboli delle dimensioni delle saldature

| Simbolo | Nome | Mappa degli schizzi |

| δ | Spessore della lastra | |

| α | Angolo della scanalatura |  |

| b | Spazio per le chiappe |  |

| p | Altezza del bordo smussato |  |

| c | Larghezza di saldatura |  |

| K | Dimensione del filetto |  |

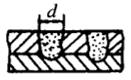

| d | Diametro della pepita |  |

| S | Spessore effettivo della saldatura |  |

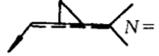

| N | Numero di saldature identiche simbolo |  |

| K | Dimensione del filetto |  |

| R | Raggio della radice |  |

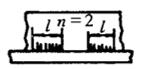

| l | Lunghezza della saldatura |  |

| n | Numero di segmenti di saldatura | |

| H | Profondità della scanalatura |  |

| h | Rinforzo della saldatura |  |

| β | Angolo della faccia della scanalatura |

(1) La linea direttrice è composta da una linea con punta a freccia e da due linee di riferimento (una è una linea solida sottile e l'altra è una linea tratteggiata).

(2) La linea tratteggiata può trovarsi sia sopra che sotto la linea solida sottile.

La linea di riferimento è solitamente parallela al lato lungo del blocco del titolo, ma può anche essere perpendicolare al lato lungo del blocco del titolo, se necessario.

La linea della freccia viene tracciata con una linea solida e sottile, e la freccia indica il cordone di saldatura in questione. Se necessario, la linea della freccia può essere piegata una volta.

Se è necessario descrivere il metodo di saldatura, è possibile aggiungere un simbolo di coda alla fine della riga di riferimento.

(1) Le dimensioni della sezione trasversale della saldatura sono indicate sul lato sinistro del simbolo di base.

(2) Le dimensioni lungo la lunghezza della saldatura sono indicate sul lato destro del simbolo di base.

(3) L'angolo della scanalatura (α), l'angolo della faccia della scanalatura (β) e lo spazio tra le radici (b) sono contrassegnati sopra o sotto il simbolo di base.

(4) La stessa quantità di saldatura e lo stesso codice del metodo di saldatura sono indicati in coda.

(5) Se la quantità di dati dimensionali da marcare è elevata e diventa difficile da distinguere, è possibile aggiungere i simboli di dimensione corrispondenti davanti ai dati per aiutare a chiarire le informazioni.

Tabella 12-1 Simboli di saldatura e metodi di marcatura

Il comune giunti saldati sono il giunto di testa, il giunto a T, il giunto d'angolo e il giunto di sovrapposizione, come illustrato nella figura.

La scelta dei giunti saldati si basa principalmente sulla struttura della saldatura, sullo spessore della saldatura, sui requisiti di resistenza della saldatura e sulle condizioni in cui si svolge la costruzione.

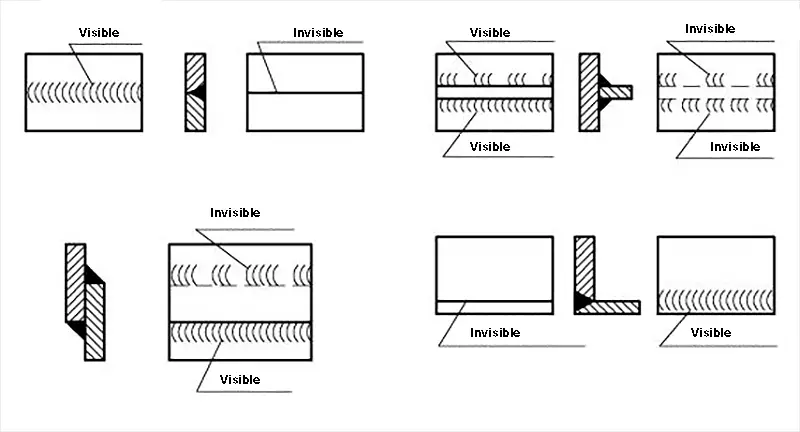

Metodo di trafilatura specificato per la saldatura

La linea che si forma dopo la saldatura dei pezzi viene chiamata cordone di saldatura.

Se in un disegno è necessaria una semplice rappresentazione della saldatura, questa può essere rappresentata con una vista, una vista in sezione o un diagramma assonometrico.

Il metodo specifico per rappresentare la saldatura in un disegno è illustrato nella figura.

La saldatura strutturale comporta sempre deformazioni e sollecitazioni di saldatura.

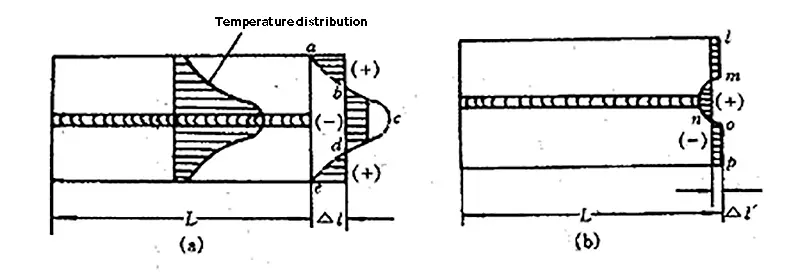

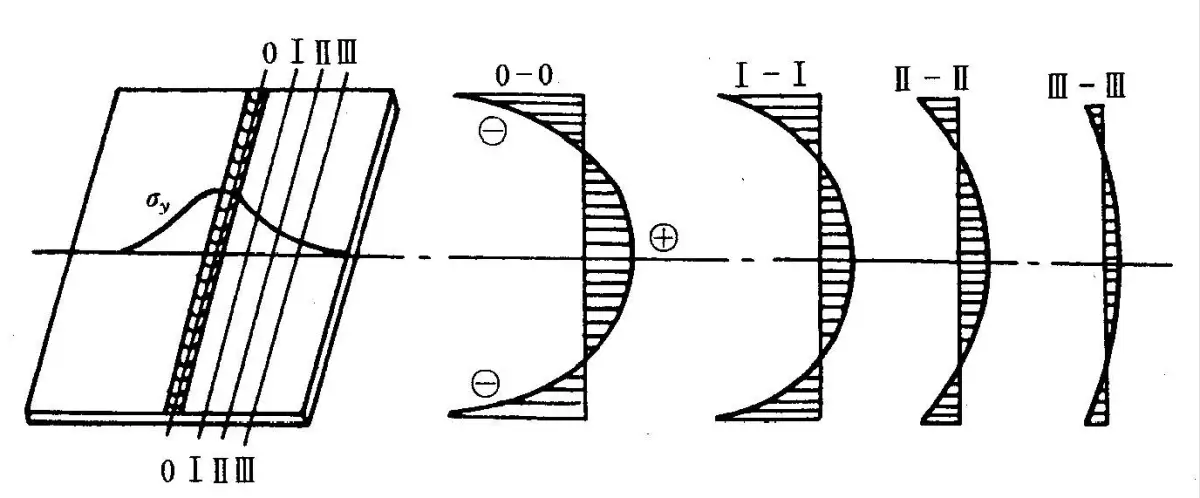

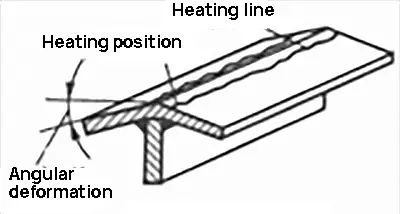

Durante il processo di saldatura, la deformazione e la stress interno generati nella saldatura che cambiano nel tempo sono denominati rispettivamente deformazione transitoria e sollecitazione transitoria di saldatura.

La deformazione e la sollecitazione che rimangono nella saldatura dopo che la temperatura si è raffreddata a temperatura ambiente dopo la saldatura sono note rispettivamente come deformazione residua di saldatura e sollecitazione residua di saldatura.

La causa principale delle sollecitazioni e delle deformazioni di saldatura è il riscaldamento e il raffreddamento non uniforme della zona di saldatura.

Durante il processo di saldatura, il pezzo saldato viene riscaldato localmente, provocando una deformazione dovuta alla caratteristica del metallo di espandersi e contrarsi.