Heb je je ooit afgevraagd waarom sommige metalen perfect buigen terwijl andere barsten of kromtrekken? Dit artikel duikt in de fascinerende wereld van het buigen van plaatwerk en onderzoekt de cruciale factoren die de optimale buigradius bepalen. Je leert hoe materiaaldikte, buigkracht en matrijsselectie van invloed zijn op de uiteindelijke buiging, zodat je metalen projecten vlekkeloos verlopen.

Er moet een buigradius zijn voor buigen van plaatmetaalHet mag niet te groot of te klein zijn en moet op de juiste manier gekozen worden.

Als de buigradius te klein is, zal dit leiden tot scheuren in de buigpositie;

Als de buigradius te groot is, kan deze gemakkelijk terugveren.

U kunt echter V-groefmachine Eerst groeven maken en dan buigen. Op deze manier krijg je een kleinere buigradius.

De optimale buigradius van verschillende diktes van verschillende materialen (binnenste buigradius) zie onderstaande tabel:

| Metaal | Gloeien Voorwaarde | Koude uitharding | ||

| De overeenkomstige positie van buigrichting en vezelrichting | ||||

| Verticaal | Parallel | Verticaal | Parallel | |

| 08, 10 | 0.1t | 0.4t | 0.4t | 0.8t |

| 15, 20 | 0.1t | 0.5t | 0.5t | 1.0t |

| 25, 30 | 0.2t | 0.6t | 0.6t | 1.2t |

| 45, 50 | 0.5t | 1.0t | 1.0t | 1.7t |

| 65Mn | 1.0t | 2.0t | 2.0t | 3.0t |

| Aluminium | 0.1t | 0.35t | 0.5t | 1.0t |

| Messing | 0.1t | 0.35t | 1.0t | 2.0t |

| Zacht messing | 0.1t | 0.35t | 0.35t | 0.8t |

| Halfstijf messing | 0.1t | 0.35t | 0.5t | 1.2t |

| Fosforbrons | / | / | 1.0t | 3.0t |

De gegevens in de bovenstaande tabel zijn de voorkeursgegevens en dienen alleen ter referentie. De afgeronde hoeken van afkantpers zijn meestal 0,3 en een klein aantal van de afgeronde hoeken van de kantpersstempel is 0,5.

Voor gewone laag koolstofstaalplaat, anti-roest aluminiumplaat, geel koper, paars koper enz., is de binnenstraal 0,2 geen probleem, maar voor sommige hoog koolstofstaal, hard aluminium, super-hard aluminium, het gebruik van 0,2 straal zal leiden tot buigen breuk of de buitenste straal barsten.

Wat zijn de factoren die de buigradius van de plaatmetaal?

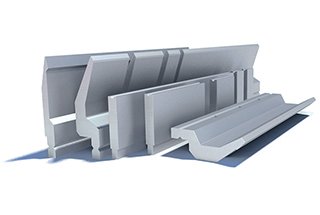

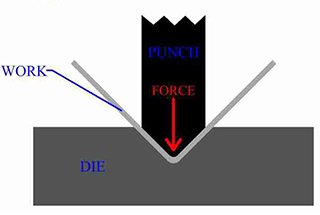

Er zijn verschillende factoren die de buigradius van plaatmetaal kunnen beïnvloeden, zoals de dikte van het metaal, het materiaal waarvan het gemaakt is, de radius van de bovenste pons, de onderste matrijs, de buigkracht toegepast en de werktemperatuur.

Ik hoop dat dit artikel, gebaseerd op mijn persoonlijke ervaring, nuttig zal zijn voor de lezers.

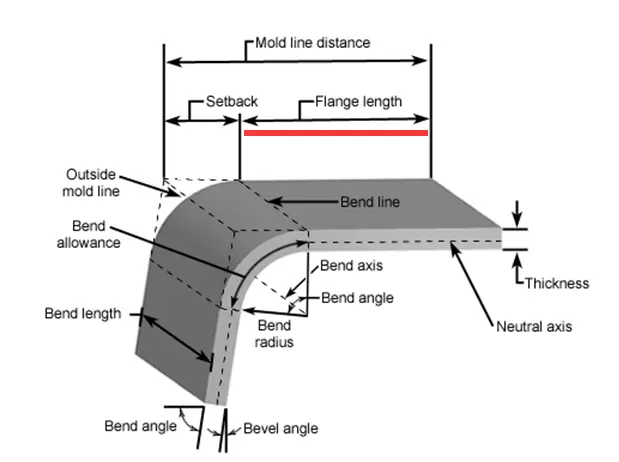

De buighoek van het plaatmetaal is de belangrijkste factor die invloed heeft op de Buigtoeslag.

Als je bijvoorbeeld het plaatmetaal buigt met grote straalmeer buigingstoeslag in mindering worden gebracht; bij een scherpe buighoek, minder Buigtoeslag worden afgetrokken.

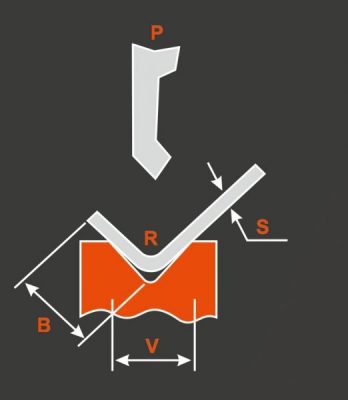

In praktische toepassingen is waargenomen dat de buigradius toeneemt naarmate de materiaaldikte toeneemt.

We zijn ons ervan bewust dat een dikkere plaat meer buigkracht vereist en een grotere vee-opening in de onderste matrijs.

Wat beïnvloedt dan de buighoek r?

De buigtoeslag voor platen van dezelfde dikte kan licht variëren, wat aantoont dat materiaaleigenschappen een rol spelen bij het bepalen van de buigradius.

De buigweerstand van het materiaal kan een directe invloed hebben op de buigradius.

Hoewel het materiaal van invloed is op de buigradius, heeft het slechts een beperkt effect op ons daadwerkelijke gebruik.

We kunnen een aangepaste tabel met buigtoeslagen maken voor verschillende materialen.

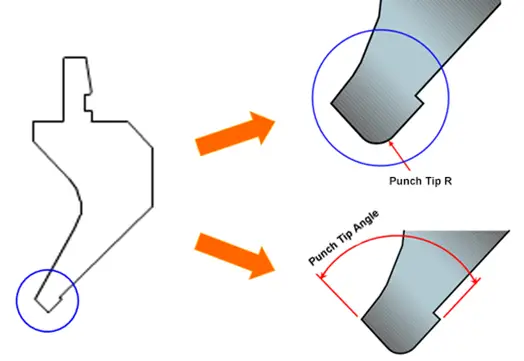

De standaard buigvormradius mag niet groter zijn dan r1 en de minimumradius van de stempel mag niet kleiner zijn dan 1.

Als er geen specifieke eisen worden gesteld aan de buigradius, heeft dit weinig invloed op het buigproces.

Voor het buigen van plaatwerk dat een specifieke buigradius vereist die ofwel kleiner is dan 1 of aanzienlijk groter dan 1, wordt deze echter niet alleen bepaald door de radius van de bovenste pons.

Daarom heeft de radius van de bovenstempel een directe invloed op de uiteindelijke buigradius.

Het is belangrijk om in gedachten te houden dat wanneer de radius van de ponstip groter is dan de radius die wordt gegenereerd door de vee matrijs die wordt gebruikt bij het buigen, dit de interne radius van het profiel zal beïnvloeden.

Bijvoorbeeld:

De interne buigradius wordt:

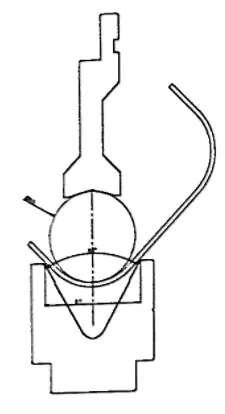

Een typisch voorbeeld van dit principe zijn radius gereedschaphouders die gebruikt kunnen worden om grote radiusbochten te maken in kleine matrijzen. In dit geval wordt de vereiste interne radius geproduceerd door de vorm van de ponspunt.

Als je in plaats daarvan de interne buigradius wilt herstellen die wordt geproduceerd door de

kan de ideale stempelpunt rdius berekend worden met de volgende vergelijking:

Ideale stempelpuntradius = (R geproduceerd door de matrijs) x (2/3)

Met deze verhouding is het ponsoppervlak evenredig met de kracht die nodig is om het plaatmetaal te buigen, zodat de ponspunt niet in het plaatmetaal dringt. Dit voorkomt esthetische problemen of scheuren in het materiaal aan de binnenkant van de buiging.

Bovendien is het bij een te kleine radius van de punt en bij scherpe hoeken mogelijk dat de metaalplaat bijna doorgesneden wordt en dat het profiel op de pons sluit, waardoor een andere hoek ontstaat dan bedoeld.

Het is niet altijd eenvoudig om aan de bovenstaande vergelijking te voldoen omdat er in veel werkplaatsen geen verschillende buigpuntradiatoren beschikbaar zijn.

Echter, operators afkantpersen moeten de puntradius gebruiken die het dichtst bij het ideaal ligt. Vooral voor dik plaatmetaal, dat veel kracht vereist om gebogen te worden, moeten operators de juiste radius van de stempelpunt gebruiken om vervorming van het plaatmetaal, dimensionale problemen of problemen met het uiterlijk of scheuren te voorkomen.

Hoe dikker het plaatmetaal, hoe meer weerstand het heeft tegen buigvervorming.

Daarom moet de buigkracht overeenkomstig worden aangepast.

De buigkracht kan niet constant worden verhoogd en moet op een geschikt niveau worden ingesteld.

De buigkracht is recht evenredig met de dikte van de plaat en omgekeerd evenredig met de breedte van de onderste matrijssleuf.

Bij het buigen ligt de dikte van het plaatmetaal vast en wordt de breedte van de onderste matrijssleuf gekozen op basis van de dikte van het metaal.

Hierdoor wordt de buigkracht een constante, bepaald door andere factoren.

De buigradius kan niet nauwkeurig worden bepaald zonder rekening te houden met de buigkracht.

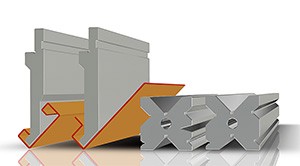

De breedte van de onderste matrijssleuf heeft een directe correlatie met de dikte van het plaatmetaal.

In echte toepassingen neemt de buigradius toe naarmate de dikte van het metaal toeneemt.

Voor dezelfde plaatdikte kan de buigradius ook variëren afhankelijk van de breedte van de vouwopening.

Het is dus duidelijk dat de breedte van de onderste matrijssleuf een cruciale rol speelt bij het bepalen van de buigradius.

Over het algemeen is de temperatuur van de werkomgeving kamertemperatuur, wat genegeerd kan worden.

De buigkracht draagt bij aan veranderingen in de buigradius, maar wordt bepaald door de dikte van het plaatmetaal en de breedte van de onderste matrijssleuf.

Alle factoren spelen een rol bij het bepalen van de buigradius en ze kunnen alleen worden beperkt op basis van specifieke vereisten.

Als er bijvoorbeeld geen specifieke eisen zijn voor de buigradius, is het geschikt om alle factoren te beperken en een gestandaardiseerde buigfactortabel te gebruiken.

Als een veel grotere buigradius dan 1 gewenst is, kan de radius van de bovenste matrijs worden aangepast en kan een aangepaste buigfactor worden gebruikt.

Het is echter niet aan te raden om de breedte van de onderste matrijssleuf te veranderen, omdat dit invloed heeft op zowel de buigradius als de buigtoeslag.

Door de breedte van de onderste matrijssleuf te wijzigen, kunnen de buigtoeslag en buigradius worden aangepast.