Heb je je ooit afgevraagd hoe plaatwerkonderdelen worden ontworpen en met precisie worden vervaardigd? In deze blogpost duiken we in de fascinerende wereld van buigtoeslag - een cruciaal concept in plaatbewerking. Als ervaren werktuigbouwkundig ingenieur deel ik mijn inzichten en leg ik uit hoe buigtoeslag ontwerpers in staat stelt om nauwkeurige vlakke patronen te maken voor buigbewerkingen. Aan het einde van dit artikel zul je een goed begrip hebben van de buigingtoeslag en het belang ervan bij de productie van hoogwaardige plaatwerkonderdelen.

Toeslag voor buiging is een belangrijk begrip bij plaatbewerking, vooral bij het ontwerp en de productie van onderdelen die onder druk worden gebogen. Het verwijst naar de extra lengte materiaal die nodig is om een buiging in het plaatwerk te maken. Deze toeslag zorgt ervoor dat de uiteindelijke afmetingen van het gebogen onderdeel na het buigen overeenkomen met de ontwerpspecificaties.

De buigtoeslag is niet louter een statistisch gegeven; het is afgeleid van empirische metingen en berekeningen die door ervaren matrijsontwerpers in de loop van jaren zijn verzameld. Deze gegevens zijn essentieel voor het nauwkeurig bepalen van de ongevouwen of vlakke afmetingen van plaatmetalen onderdelen vóór het buigen. Door de buigtoeslag in hun berekeningen op te nemen, kunnen matrijsontwerpers de uiteindelijke afmetingen van een onderdeel met hoge precisie voorspellen.

Een van de grootste uitdagingen bij de fabricage van plaatwerk is het garanderen van de nauwkeurigheid van de ongevouwen afmetingen na het buigen. Hierbij moet rekening worden gehouden met verschillende factoren zoals materiaalsoort, dikte, buigradius en buighoek. Nauwkeurige berekeningen van de buigtoeslag zijn essentieel om afwijkingen te voorkomen tussen de ontworpen en vervaardigde onderdelen.

Buigtoeslag is een fundamenteel hulpmiddel voor matrijsontwerpers in de plaatwerkindustrie. Het maakt een nauwkeurige berekening mogelijk van de ongevormde afmetingen van onderdelen die onder druk zijn gebogen, zodat het eindproduct voldoet aan de ontwerpspecificaties en kwaliteitsnormen. Door de buigtoeslag te begrijpen en correct toe te passen, kunnen ontwerpers de uitdagingen van het buigen overwinnen en een hoge precisie in hun werk bereiken.

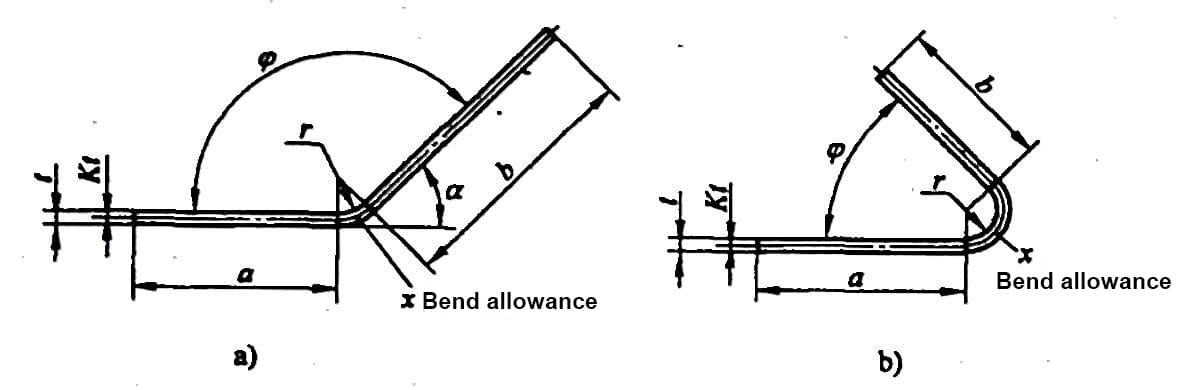

Buigtoeslag (BA) is cruciaal bij plaatbewerking, omdat het de booglengte van de neutrale as tussen de buiglijnen meet. Deze berekening helpt bij het bepalen van de exacte lengte van het materiaal dat nodig is voor een bocht. De formule voor de buigtoeslag is

Hier is een voorbeeld met de volgende parameters:

Zet de buighoek om in radialen:

Bereken de term

Pas de formule voor buigtoeslag toe:

Deze berekening geeft aan dat de buigtoeslag voor de gegeven parameters ongeveer 2,945 mm is.

Houd rekening met variabiliteit in materiaaleigenschappen en buigprocessen. Factoren zoals gereedschap, buigmethode en materiaaltype beïnvloeden de K-factor en buigtoeslag. Voer experimentele validaties uit of raadpleeg materiaalgegevensbladen voor nauwkeurige K-factorwaarden.

Nadat je meer hebt geleerd over de buigtoeslag, is de volgende stap het berekenen ervan. De buigtoeslag is een kritieke factor bij plaatbewerking, omdat het de hoeveelheid materiaal bepaalt die nodig is om een buiging te maken. Dit zorgt ervoor dat de uiteindelijke afmetingen van het onderdeel na het buigen nauwkeurig zijn.

Een van de eenvoudigste manieren om de buigtoeslag te berekenen is met behulp van een buigtoelage calculator. Deze calculators zijn ontworpen om snel en nauwkeurig de buigtoeslag te berekenen op basis van invoerparameters zoals materiaalsoort, dikte, buighoek en buigradius.

Naast een speciale buigtoeslagcalculator kan de bovenstaande calculator ook helpen bij het berekenen van verschillende parameters met betrekking tot het buigen van plaatmetaal, waaronder:

Voor degenen die meer willen weten over het handmatig berekenen van de buigtoeslag, hebben we een gedetailleerde analyse beschikbaar in een van onze blogposts. Dit bericht behandelt de stapsgewijze methode om buigtoeslag te berekenenmet inbegrip van de betrokken formules en factoren.

Buigtolerantietabellen geven specifieke waarden voor buigtolerantie op basis van materiaalsoort, dikte, buighoek en binnenradius. Deze tabellen vereenvoudigen het berekeningsproces en zorgen voor nauwkeurige bochten.

| Materiaal | Dikte | Aftrek | Binnen R | Hoek | Die | Punch | ||

|---|---|---|---|---|---|---|---|---|

| R | V Breedte | R | Hoek | |||||

| Stalen plaat | 0.8 | 1.5 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° |

| 0.9 | 1.7 | 1.3 | 90° | 0.5 | 6 | 0.2 | 88° | |

| 1 | 1.8 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° | |

| 1.2 | 1.91 | 1 | 90° | 0.4 | 6 | 0.2 | 88° | |

| 1.2 | 2.1 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° | |

| 1.5 | 2.5 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° | |

| Koudgewalst Plaat | 1.6 | 2.65 | 1.3 | 90° | 0.5 | 8 | 0.6 | 88° |

| 1.8 | 3.4 | 2 | 90° | 0.8 | 12 | 0.6 | 88° | |

| 2 | 3.5 | 2 | 90° | 0.8 | 12 | 0.6 | 88° | |

| 2.3 | 3.75 | 2 | 90° | 0.8 | 12 | 0.6 | 88° | |

| 2.5 | 4.2 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° | |

| 3 | 5.05 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° | |

| 4 | 6.9 | 4 | 90° | 0.8 | 25 | 0.6 | 88° | |

| Warmgewalst Plaat | 2.3 | 3.77 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° |

| 3.2 | 5.2 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° | |

| 4.2 | 7.4 | 4 | 90° | 0.8 | 25 | 0.6 | 88° | |

| 4.8 | 8.1 | 4 | 90° | 0.8 | 25 | 0.6 | 88° | |

| Aluminium plaat | 0.8 | 1.5 | 1.3 | 90° | 0.5 | 6 | 0.2 | 88° |

| 1 | 1.6 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° | |

| 1.2 | 2.1 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° | |

| 1.5 | 2.45 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° | |

| 1.6 | 2.7 | 1.3 | 90° | 0.5 | 8 | 0.6 | 88° | |

| 1.6 | 2.4 | 1.3 | 90° | 0.6 | 10 | 0.6 | 88° | |

| 2 | 3.25 | 2 | 90° | 0.8 | 12 | 0.6 | 88° | |

| 2.3 | 3.6 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° | |

| 2.5 | 4.2 | 2.6 | 90° | 0.5 | 16 | 0.6 | 88° | |

| 3 | 4.7 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° | |

| 3.2 | 5 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° | |

| 3.5 | 5.9 | 4 | 90° | 0.8 | 25 | 1.5 | 88° | |

| 4 | 6.8 | 4 | 90° | 0.8 | 25 | 1.5 | 88° | |

| 5 | 8.1 | 4 | 90° | 0.8 | 25 | 3.2 | 88° | |

| Koperplaat | 0.8 | 1.6 | 1.3 | 90° | 0.5 | 6 | 0.2 | 88° |

| 1 | 1.9 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° | |

| 1.2 | 2.15 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° | |

| 1.5 | 2.55 | 1.3 | 90° | 0.5 | 8 | 0.2 | 88° | |

| 2 | 3.5 | 2 | 90° | 0.8 | 12 | 0.6 | 88° | |

| 2.5 | 4.2 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° | |

| 3 | 5 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° | |

| 3.2 | 5.1 | 2.6 | 90° | 0.8 | 16 | 0.6 | 88° | |

| 3.5 | 6 | 4 | 90° | 0.8 | 25 | 1.5 | 88° | |

| 4 | 7 | 4 | 90° | 0.8 | 25 | 1.5 | 88° | |

| T | Koudgewalste staalplaat SPCC (elektrolytisch verzinkte plaat SECC) | ||||||||||||||

| V | Hoek | 0.6 | 0.8 | 1 | 1.2 | 1.5 | 2 | 2.5 | 3 | 3.5 | 4 | 4.5 | 5 | Minimale afmeting | Opmerking |

| V4 | 90 | 0.9 | 1.4 | 2.8 | |||||||||||

| 120 | 0.7 | ||||||||||||||

| 150 | 0.2 | ||||||||||||||

| V6 | 90 | 1.5 | 1.7 | 2.15 | 4.5 | ||||||||||

| 120 | 0.7 | 0.86 | 1 | ||||||||||||

| 150 | 0.2 | 0.3 | 0.4 | ||||||||||||

| V7 | 90 | 1.6 | 1.8 | 2.1 | 2.4 | 5 | |||||||||

| 120 | 0.8 | 0.9 | 1 | ||||||||||||

| 150 | 0.3 | 0.3 | 0.3 | ||||||||||||

| V8 | 90 | 1.6 | 1.9 | 2.2 | 2.5 | 5.5 | |||||||||

| 30 | 0.3 | 0.34 | 0.4 | 0.5 | |||||||||||

| 45 | 0.6 | 0.7 | 0.8 | 1 | |||||||||||

| 60 | 1 | 1.1 | 1.3 | 1.5 | |||||||||||

| 120 | 0.8 | 0.9 | 1.1 | 1.3 | |||||||||||

| 150 | 0.3 | 0.3 | 0.2 | 0.5 | |||||||||||

| V10 | 90 | 2.7 | 3.2 | 7 | |||||||||||

| 120 | 1.3 | 1.6 | |||||||||||||

| 150 | 0.5 | 0.5 | |||||||||||||

| V12 | 90 | 2.8 | 3.65 | 4.5 | 8.5 | ||||||||||

| 30 | 0.5 | 0.6 | 0.7 | ||||||||||||

| 45 | 1,0 | 1.3 | 1.5 | ||||||||||||

| 60 | 1.7 | 2 | 2.4 | ||||||||||||

| 120 | 1.4 | 1.7 | 2 | ||||||||||||

| 150 | 0.5 | 0.6 | 0.7 | ||||||||||||

| V14 | 90 | 4.3 | 10 | ||||||||||||

| 120 | 2.1 | ||||||||||||||

| 150 | 0.7 | ||||||||||||||

| V16 | 90 | 4.5 | 5 | 11 | |||||||||||

| 120 | 2.2 | ||||||||||||||

| 150 | 0.8 | ||||||||||||||

| V18 | 90 | 4.6 | 13 | ||||||||||||

| 120 | 2.3 | ||||||||||||||

| 150 | 0.8 | ||||||||||||||

| V20 | 90 | 4.8 | 5.1 | 6.6 | 14 | ||||||||||

| 120 | 2.3 | 3.3 | |||||||||||||

| 150 | 0.8 | 1.1 | |||||||||||||

| V25 | 90 | 5.7 | 6.4 | 7 | 17.5 | ||||||||||

| 120 | 2.8 | 3.1 | 3.4 | ||||||||||||

| 150 | 1 | 1 | 1.2 | ||||||||||||

| V32 | 90 | 7.5 | 8.2 | 22 | |||||||||||

| 120 | 4 | ||||||||||||||

| 150 | 1.4 | ||||||||||||||

| V40 | 90 | 8.7 | 9.4 | 28 | |||||||||||

| 120 | 4.3 | 4.6 | |||||||||||||

| 150 | 1.5 | 1.6 | |||||||||||||

| T | Aluminium plaat L2Y2 materiaal | ||||||||||||||

| V | Hoek | 0.6 | 0.8 | 1 | 1.2 | 1.5 | 2 | 2.5 | 3 | 3.5 | 4 | 4.5 | 5 | Minimale afmeting | Opmerking |

| V4 | 1.4 | 2.8 | |||||||||||||

| V6 | 1.6 | 4.5 | |||||||||||||

| V7 | 1.6 | 1.8 | 5 | ||||||||||||

| V8 | 1.8 | 2.4 | 3.1 | 5.5 | |||||||||||

| V10 | 2.4 | 3.2 | 7 | ||||||||||||

| V12 | 2.4 | 3.2 | 8.5 | ||||||||||||

| V14 | 3.2 | 10 | |||||||||||||

| V16 | 3.2 | 4 | 4.8 | 11 | |||||||||||

| V18 | 4.8 | 13 | |||||||||||||

| V20 | 4.8 | 14 | |||||||||||||

| V25 | 4.8 | 5.4 | 6 | 17.5 | |||||||||||

| V32 | 6.3 | 6.9 | 22 | ||||||||||||

| T | Koperplaat | ||||||||||||||

| V | Hoek | 0.6 | 0.8 | 1 | 1.2 | 1.5 | 2 | 2.5 | 3 | 3.5 | 4 | 4.5 | 5 | Minimale afmeting | Opmerking |

| 90 | 3.6 | 5.2 | 6.8 | 8.4 | 28 | ||||||||||

| 120 | |||||||||||||||

| 150 | |||||||||||||||

Opmerking: (Voor C-vormige profielen met een dikte van 2,0 is de V12 coëfficiënt 3,65, terwijl andere 2,0 plaatmaterialen een coëfficiënt van 3,5 hebben). De buigtoeslagcoëfficiënt voor 2,0 plaat met omzetting is 1,4.

| MATERLAL | SPCC | SUS | LY12 | SECC | ||||

| T | ΔT | ΔK | ΔT | ΔK | ΔT | ΔK | ΔT | ΔK |

| T=0.6 | 1.25 | 1.26 | ||||||

| T=0.8 | 0.18 | 1.42 | 0.15 | 1.45 | 0.09 | 1.51 | ||

| T=1.0 | 0.25 | 1.75 | 0.2 | 1.8 | 0.3 | 1.7 | 0.38 | 1.62 |

| T=1.2 | 0.45 | 1.95 | 0.25 | 2.15 | 0.5 | 1.9 | 0.43 | 1.97 |

| T=1.4 | 0.64 | 2.16 | ||||||

| T=1.5 | 0.64 | 2.36 | 0.5 | 2.5 | 0.7 | 2.3 | ||

| T=1.6 | 0.69 | 2.51 | ||||||

| T=1.8 | 0.65 | 3 | ||||||

| T=1.9 | 0.6 | 3.2 | ||||||

| T=2.0 | 0.65 | 3.35 | 0.5 | 3.5 | 0.97 | 3.03 | 0.81 | 3.19 |

| T=2.5 | 0.8 | 4.2 | 0.85 | 4.15 | 1.38 | 3.62 | ||

| T=3.0 | 1 | 5 | 5.2 | 1.4 | 4.6 | |||

| T=3.2 | 1.29 | 5.11 | ||||||

| T=4.0 | 1.2 | 6.8 | 1 | 7 | ||||

| T=5.0 | 2.2 | 7.8 | 2.2 | 7.8 | ||||

| T=6.0 | 2.2 | 9.8 | ||||||

| Aluminium plaatdikte | Buighoek | Toeslag voor buigen |

| AL-0,8 | 90 | 1.5 |

| AL-1,0 | 90 | 1.5 |

| 45, 135 | 0.5 | |

| AL-1.2 | 90 | 2.0 |

| 45, 135 | 0.5 | |

| AL-1,5 | 90 | 2.5 |

| 45, 135 | 0.5 | |

| 60, 120 | 1.5 | |

| AL-2,0 | 90 | 3.0 |

| 45, 135 | 1.0 | |

| 60, 120 | 2.5 | |

| Groef van 90 graden | 1.5 | |

| AL-2,5 | 90 | 4.0 |

| 45, 135 | 1.5 | |

| 60, 120 | 3.0 | |

| Groef van 90 graden | 2.0 | |

| AL-3,0 | 90 | 5.0 |

| 45, 135 | 3.0 | |

| 60, 120 | 4.5 | |

| Groef van 90 graden | 2.5 |

1) De tabel met buigtoeslagen is van toepassing op plaatbuigprocessen waarbij geen drukplaat wordt gebruikt en de breedte van de plaat groter is dan drie keer de dikte.

2) Bij het buigen op een afkantpersberekeningen kunnen worden gemaakt aan de hand van deze tabel.

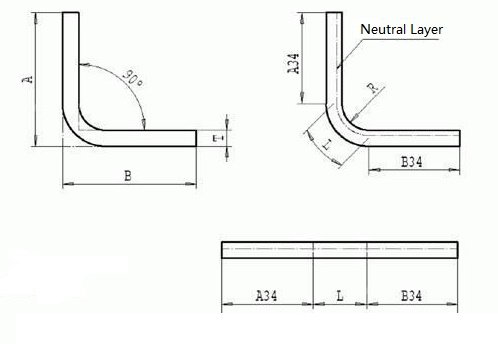

3) Volgens de afmetingen die in het diagram zijn aangegeven, is de berekeningsformule voor de uitgevouwen afmetingen van het gebogen werkstuk als volgt:

L = a + b + x

In deze vergelijking,

4) Vanwege de vele factoren die van invloed zijn op het buigen van plaatmetaal, dient deze tabel met buigtoeslagen voor het buigen van plaatmetaal alleen als referentie gebruikt te worden.

Bochtvervorming 0°L=A+B-0,43T, T=Dikte, Aftrek=0,43T

Formule: L(uitgevouwen lengte)=A(buitenmaat)+B(buitenmaat)-K(K-factor)

Geen 90° bocht ontvouwen volgens de neutrale laag, de afstand van neutraal tot blad binnenkant is T/3, innerlijke R kan verwijzen naar de bovenstaande grafiek.

V-die breedte is 6-8 keer de plaatdikte

Geen 90°-bocht = 180°- Hoek/90°*Afname

De aftrek is 1,8 keer de dikte staalplaat en 1,6 keer de aluminium plaat.

Voor platen van minder dan 2 mm is de K-factor 0,432, R = plaatdikte, de ongevormde maat kan tot op 0,05 nauwkeurig zijn.

Over het algemeen wordt bij het ontwerp van de plaatmetaal delen, de min. binnenste R=dikte/2, als dat minder is, de groeven (V-cutting) nodig zijn om het probleem op te lossen.

Verder lezen:

Hieronder vindt u antwoorden op een aantal veelgestelde vragen:

De formule voor buigtoeslag wordt gebruikt om de lengte van de neutrale as tussen de buiglijnen bij het buigen van plaatmateriaal te berekenen. De formule is:

Waar:

Deze formule helpt bij het bepalen van de juiste lengte plaatwerk die nodig is om de gewenste afmetingen te krijgen na het buigen.

Om een buigtoeslagtabel te gebruiken, moet u eerst de nodige parameters verzamelen: materiaaldikte, buighoek, binnenradius en K-factor. Zoek deze parameters op de kaart, die meestal vooraf berekende buigtoeslagen voor verschillende configuraties bevat. Vergelijk de materiaaldikte en binnenradius met de buighoek om de bijbehorende waarde voor de buigtoeslag te vinden. Pas de tabel naar behoefte aan voor uw specifieke materiaal en proces door de K-factor te wijzigen. Gebruik de waarde van de buigtoeslag om de lengte van het vlakke patroon van het plaatmetaaldeel voor het buigen nauwkeurig te berekenen. Dit garandeert nauwkeurige buigingen en nauwkeurige eindafmetingen.

Het verschil tussen buigtoeslag en buigaftrek ligt in hun doelen en toepassingen bij het buigen van plaatwerk. Buigtoeslag (BA) vertegenwoordigt de extra lengte die nodig is om rekening te houden met het materiaal dat buigt, berekend op basis van de booglengte van de neutrale as. Het wordt toegevoegd aan de lengte van het vlakke patroon om de juiste materiaallengte voor het buigen te garanderen. Aan de andere kant is buigaftrek (BD) de hoeveelheid materiaal die moet worden afgetrokken van de totale vlakke lengte om de gewenste eindafmetingen na het buigen te verkrijgen, ter compensatie van materiaalterugvering. Het komt erop neer dat buigtoeslag lengte toevoegt om rekening te houden met de buiging, terwijl buigaftrek lengte aftrekt om rekening te houden met de buiging.

Om de K-factor voor je materiaal te bepalen bij het buigen van plaatwerk, moet je meestal empirische methoden gebruiken waarbij je proefstukken gebruikt. Dit is hoe je dat kunt doen:

Door deze stappen te volgen, kunt u de K-factor bepalen die specifiek is voor uw materiaal en buigproces, zodat u nauwkeurige berekeningen van de buigtoeslag kunt maken.

Om de buigtoeslag bij het buigen van plaatmetaal te berekenen, heb je de volgende parameters nodig:

Deze parameters zijn essentieel voor nauwkeurige berekeningen van buigtoeslagen en moeten zorgvuldig gemeten of bepaald worden.