Heb je je ooit afgevraagd waarom je metalen bochten niet altijd perfect zijn? Het geheim zit hem in het bomberen van de kantpers, een techniek die zorgt voor precisie en kwaliteit bij metaalbewerking. In dit artikel lees je hoe verschillende bombeermethodes je buigresultaten kunnen veranderen en de nauwkeurigheid en consistentie kunnen verbeteren. Duik erin en ontdek de sleutel tot foutloos metaalwerk!

Het bomberen in de afkantpers is een cruciaal proces bij metaalbewerking dat de precisie en rechtheid van gebogen werkstukken garandeert. Deze techniek compenseert de natuurlijke doorbuiging die optreedt tijdens het buigproces, waardoor de kwaliteit en consistentie van het eindproduct aanzienlijk worden verbeterd.

Wanneer een metalen plaat wordt onderworpen aan buigkrachten in een afkantpers, concentreert de toegepaste druk zich in het midden van het werkstuk. Deze concentratie veroorzaakt niet alleen een doorbuiging in het materiaal, maar ook in de machineonderdelen, waaronder de ram, de werktafel en zowel de boven- als ondermatrijs. Het resultaat is een ongelijkmatige drukverdeling langs de buiglijn, wat kan leiden tot inconsistente buighoeken en een verminderde productkwaliteit.

Om deze inherente doorbuiging tegen te gaan, hebben ingenieurs diverse voorzieningen voor doorbuigingscompensatie ontwikkeld, waarvan het bomberen van de afkantpers een van de meest effectieve oplossingen is. Het principe achter bombering is het introduceren van een berekende kromming in de buigcomponenten die de verwachte doorbuiging tijdens bedrijf precies compenseert. Deze preventieve aanpassing zorgt ervoor dat wanneer de buigkracht wordt uitgeoefend, de matrijsrand over de hele lengte recht en uniform blijft, wat resulteert in consistent nauwkeurige buigingen.

Er zijn drie primaire methoden voor het bomberen van kantpersen:

Elke bombeermethode heeft zijn eigen voordelen en beperkingen. Factoren zoals de grootte van de kantpers, de typische werklast, de vereiste nauwkeurigheid en het budget spelen allemaal een cruciale rol bij het bepalen van de meest geschikte bombeeroplossing voor een specifieke productieomgeving.

Het begrijpen en toepassen van de juiste bombeertechniek is essentieel voor fabrikanten die hoogwaardige, nauwkeurig gebogen componenten willen maken. Het verbetert niet alleen de nauwkeurigheid van bochten, maar verlengt ook de levensduur van gereedschap en vermindert materiaalverspilling door inconsistenties.

Voor degenen die hun metaalbewerkingsprocessen willen optimaliseren, kan een grondiger onderzoek naar methoden voor het bomberen van afkantpersen en hun toepassingen leiden tot aanzienlijke verbeteringen in productkwaliteit, operationele efficiëntie en algemene productiemogelijkheden.

Het bomberen is een geavanceerd compensatiesysteem dat ontworpen is om de inherente vervorming van kantpersen tijdens buigbewerkingen tegen te gaan. Bij een typische afkantpers van 3 meter kan de elastische structuur van de machine een afwijking tot 0,15 mm langs de Y-as in het midden van de ram veroorzaken.

Om deze vervorming te beperken, genereert bomberen een tegengestelde kracht die zorgt voor een gelijkmatige drukverdeling over de gehele lengte van de metalen plaat tijdens het buigen. Deze nauwkeurige controle voorkomt veelvoorkomende buigproblemen zoals gebogen profielen en inconsistente hoeken.

De ram van de afkantpers wordt aangedreven door twee werkcilinders die zich aan de uiteinden bevinden. Bijgevolg concentreert de buigkracht zich in het midden, waardoor zowel de ram als de werktafel doorbuigen samen met de bovenste en onderste matrijs. Deze doorbuiging resulteert in een niet-uniforme drukverdeling langs de matrijsrand, wat een directe invloed heeft op de nauwkeurigheid en lineariteit van het gebogen werkstuk.

Het bombeersysteem of doorbuigingscompensatiesysteem is ontworpen om deze vervorming tegen te gaan. Het is vooraf gekalibreerd om een vervorming teweeg te brengen die tegengesteld is aan de door kracht veroorzaakte vervorming in de ram, de bovenste matrijs, de werktafel en de onderste matrijs. De grootte van deze compenserende vervorming is precies afgestemd op de werkelijke werkomstandigheden, waardoor de ongewenste doorbuiging effectief geneutraliseerd wordt.

Door bombering toe te passen, wordt de relatieve vervorming tussen de ram en de werktafel geminimaliseerd, wat resulteert in een gelijkmatigere drukverdeling over de matrijzen. Deze verbetering verbetert de buigkwaliteit en de maatnauwkeurigheid van de plaatcomponenten aanzienlijk.

Moderne kantpersen zijn vaak uitgerust met geavanceerde automatische bombeersystemen. Deze kunnen onder andere zijn:

Bij actieve bombeersystemen controleren sensoren continu drukschommelingen en passen ze onmiddellijk de compensatie aan, waardoor tijdens het buigproces een optimale vervormingscontrole gehandhaafd blijft. Deze real-time aanpassing zorgt voor een consistente buigkwaliteit bij verschillende materiaaldiktes en lengtes, waardoor de algehele precisie en efficiëntie van kantpersbewerkingen aanzienlijk worden verbeterd.

Het belangrijkste doel van bomberen bij afkantpersen is om de doorbuiging van de machine te compenseren en te zorgen voor nauwkeurig en consistent buigen over de gehele lengte van het werkstuk. Door het bed of de ram een berekende kromming te geven, zorgt bombering voor een gelijkmatige krachtverdeling tijdens het buigproces, waardoor de natuurlijke neiging van de machine om te buigen onder belasting wordt tegengegaan.

Het bomberen speelt een cruciale rol bij het afkantpersen door:

Bomberingsmethoden variëren van handmatige aanpassingen met mechanische systemen (zoals wiggen of vulringen) tot geavanceerde CNC-gestuurde hydraulische of elektromechanische systemen. Geavanceerde bombeertechnologieën bieden:

Het implementeren van een effectief bombeersysteem is essentieel voor operators van afkantpersen om een optimale buignauwkeurigheid, consistentie en efficiëntie te bereiken. Het verbetert niet alleen de kwaliteit van de werkstukken, maar verhoogt ook de productiviteit door de insteltijden te verkorten en het uitvalpercentage te minimaliseren, vooral bij toepassingen met hoge precisie of bij het werken met lastige materialen.

Bij moderne plaatbewerking is het bomberen van de kantpers een kritische techniek die wordt gebruikt om de doorbuiging van de machine te compenseren en te zorgen voor een gelijkmatige buiging over de gehele lengte van het werkstuk. Momenteel zijn er drie hoofdtypen bombeersystemen voor de afkantpers die in de industrie worden gebruikt:

Fabrikanten van afkantpersen vermijden deze bomberingsmethode over het algemeen vanwege de beperkingen. De techniek bestaat uit het bewerken van de werktafel in een bolle boogvorm, met een lichte verhoging in het midden, om de doorbuiging tegen te gaan die wordt veroorzaakt tijdens buigbewerkingen.

Om dit aan te vullen, is de bovenste matrijs nauwkeurig geslepen met een subtiele kromming in het middelste gedeelte. Dit ontwerp is erop gericht om een rechte matrijsrand te behouden wanneer de ram een opwaartse doorbuiging ondervindt, waardoor theoretisch een gelijkmatige verdeling van de buigkracht over de gehele buiglijn wordt gegarandeerd.

Hoewel geometrische bombering voordelen biedt zoals kosteneffectiviteit en relatief gemak bij de productie, heeft het ook belangrijke nadelen:

De grootste uitdaging ligt in de inflexibiliteit van de methode om zich aan te passen aan variërende materiaaleigenschappen, diktevariaties en diverse buigscenario's. Moderne productie vraagt om meer dynamische compensatietechnieken die zich kunnen aanpassen aan real-time buigomstandigheden.

Ondanks de mogelijkheid om een zekere mate van doorbuigingscompensatie te bereiken, blijkt de praktische uitvoering van geometrisch bomberen een grote uitdaging in de huidige precisiegedreven metaalverwerkende industrie. Als gevolg daarvan hebben meer geavanceerde en adaptieve bomberingsmethoden aan belang gewonnen in hedendaagse afkantpersontwerpen.

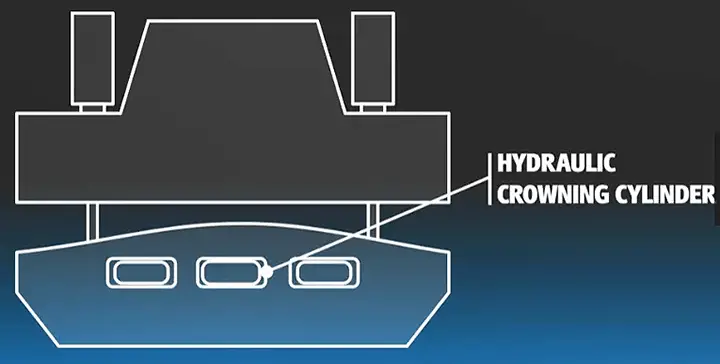

Hydraulisch bomberen wordt voornamelijk toegepast op elektrohydraulische synchrone CNC afkantpersen, waar een nauwkeurige compensatieregeling essentieel is. Deze methode geniet de voorkeur vanwege de compatibiliteit met geavanceerde besturingen zoals DA52S, DA66T en vergelijkbare systemen, waardoor dynamische en nauwkeurige aanpassingen mogelijk zijn tijdens het buigproces.

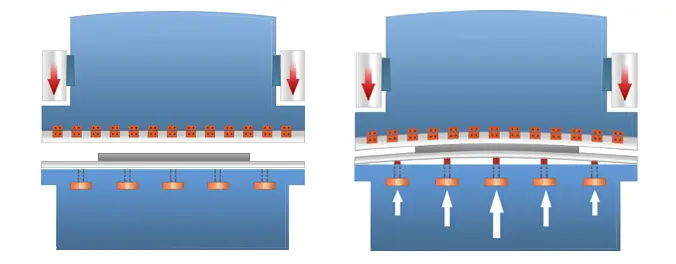

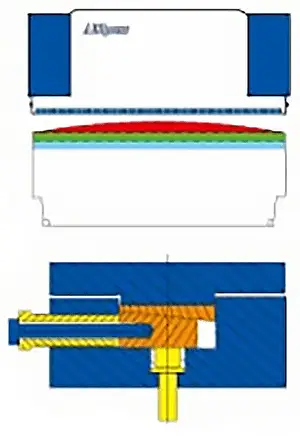

Het systeem bestaat meestal uit vier hydraulische cilinders: twee primaire cilinders aan weerszijden van het frame van de afkantpers en twee hulpcilinders in het midden. Tijdens bedrijf worden de hulpcilinders onder druk gezet met hydraulische vloeistof, waardoor een gecontroleerde neerwaartse doorbuiging ontstaat die de natuurlijke buiging van de balk onder belasting compenseert.

Een geavanceerde variant van dit systeem bevat extra hydraulische cilinders onder de werktafel. Deze configuratie genereert een opwaartse kracht, waardoor een automatisch bombeersysteem ontstaat dat zich in realtime kan aanpassen aan verschillende materiaaleigenschappen en buigvereisten.

Het drukcompensatiemechanisme is een geavanceerd geheel dat bestaat uit meerdere kleine oliecilinders, een moederbord, een hulpplaat, penassen en een compensatiecilinder die in de werktafel is geïntegreerd. Een proportionele ontlastklep regelt het systeem en zorgt voor een nauwkeurige drukregeling. Tijdens het gebruik ondersteunt de hulpplaat de oliecilinders, die op hun beurt net genoeg opwaartse kracht uitoefenen op het moederbord om de gecombineerde vervorming van de ram en werktafel tegen te gaan.

De bombeerinrichting wordt bestuurd door een numeriek besturingssysteem dat de optimale voorspanning berekent op basis van kritische parameters zoals materiaaldikte, matrijsopeningbreedte en de treksterkte van het werkstuk. Dit maakt adaptieve compensatie mogelijk voor een breed scala aan plaatmaterialen en buigscenario's.

Hydraulisch bomberen biedt aanzienlijke voordelen, met name de mogelijkheid om continue variabele vervormingscompensatie te bieden met een hoge flexibiliteit. Dit maakt het ideaal voor complexe buigbewerkingen en verschillende materiaaldiktes. Het is echter belangrijk op te merken dat de complexiteit van het systeem en de relatief hoge initiële kosten beperkende factoren kunnen zijn voor sommige toepassingen.

Om het gebruik van hydraulische bombering te optimaliseren, moeten fabrikanten overwegen:

Mechanisch bomberen is een zeer effectieve en kostenefficiënte compensatiemethode voor doorbuiging die veel wordt toegepast bij conventionele kantpersen. De populariteit komt voort uit de operationele eenvoud en het gebruiksvriendelijke karakter, waardoor het een hulpmiddel van onschatbare waarde is voor operators van afkantpersen in echte productieomgevingen.

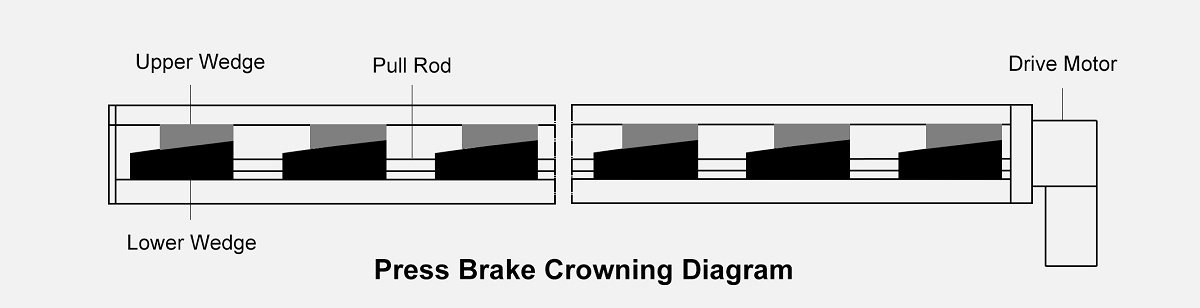

Deze innovatieve compensatietechniek maakt gebruik van een driehoekig schuin wigmechanisme. Het basisprincipe draait om het gebruik van twee driehoekige wigblokken, elk met een specifieke hoek α. De bovenste wig wordt beperkt in de X-richting, maar mag vrij bewegen langs de Y-as. Wanneer de onderste wig over een afstand △x langs de X-as wordt verplaatst, wordt de bovenste wig omhoog gedwongen met een hoogte H als gevolg van de reactiekracht van de onderste wig.

Bij moderne mechanische compensatiesystemen worden twee bolsterplaten over de hele lengte strategisch op de werktafel van de kantpers geplaatst. Deze platen zijn onderling verbonden met schijfveren en precisiebouten, waardoor ze gecontroleerd ten opzichte van elkaar kunnen bewegen. Zowel de bovenste als onderste platen hebben een reeks schuine wiggen met verschillende hellingen. Door dit ontwerp kan een door een motor aangedreven systeem de relatieve beweging tussen de platen opwekken, waardoor een ideaal gebogen profiel ontstaat dat bestaat uit meerdere convexe posities over de lengte van de rem.

Dankzij de precisie van dit systeem kan de verdeling van de buigkracht nauwkeurig worden afgesteld, waardoor de natuurlijke neiging van de kantpersbalk om door te buigen onder belasting effectief wordt tegengegaan. Door de relatieve posities van de wiggen aan te passen, kunnen operators consistente buighoeken bereiken over het hele werkstuk, zelfs bij het werken met langere of dikkere materialen die normaal gesproken problemen zouden opleveren door de doorbuiging van de balk.

Het bomberen is een kritisch proces bij het afkantpersen dat de doorbuiging van de machine tijdens het buigen compenseert en zorgt voor consistente buighoeken over de gehele lengte van het werkstuk. Om het bombeersysteem in te stellen, voeren operators belangrijke parameters in het besturingssysteem van de machine in, zoals plaatdikte, materiaallengte, matrijsopening en materiaaltreksterkte. Geavanceerde besturingssystemen maken gebruik van eindige-elementenanalyse (FEA) om de precieze doorbuiging van de tafel en de ram te berekenen en zo de optimale voorspanning te bepalen die nodig is voor elke buiging.

Bij moderne kantpersen worden drie primaire bomberingsmethoden gebruikt:

Handmatige en halfautomatische methodes omvatten vaak het opvullen van de matrijs op het bed of het afstellen van mechanische wiggen om de uitlijning te corrigeren en de buignauwkeurigheid te behouden. Deze methoden zijn weliswaar kosteneffectief, maar kunnen tijdrovend zijn en vatbaar voor fouten van de operator. Programmeerbare CNC bombeersystemen bieden een superieure precisie en efficiëntie door automatisch de kromming van het bed of de ram aan te passen op basis van de berekende doorbuiging, waardoor de insteltijd aanzienlijk wordt verkort en de herhaalbaarheid wordt verbeterd.

De juiste behandeling en uitlijning van het werkstuk zijn van cruciaal belang voor het bereiken van optimale buigresultaten. Het plaatwerk moet zorgvuldig gepositioneerd worden op de afkantpers, zodat het haaks staat op de matrijs en gecentreerd is langs de buiglengte. Veel moderne afkantpersen zijn uitgerust met laserpositioneersystemen of CNC achteraanslagen om te helpen bij het nauwkeurig uitlijnen van het werkstuk.

Voordat de buigcyclus begint, moeten operators controleren of het bombeersysteem correct is afgesteld voor de specifieke taak. Dit kan betekenen dat er proefbuigingen moeten worden uitgevoerd op afvalmateriaal en dat de resulterende hoeken langs de lengte van de buiging moeten worden gemeten om uniformiteit te bevestigen.

Tijdens het buigproces daalt de ram, waardoor kracht wordt uitgeoefend op het werkstuk. Het bombeersysteem compenseert dynamisch de doorbuiging van de machine door de kromming van het bed of de ram aan te passen. Deze compensatie zorgt ervoor dat de buigkracht gelijkmatig over de hele lengte van het werkstuk wordt verdeeld, wat resulteert in consistente buighoeken en een minimale terugvering.

Voor complexe onderdelen of zeer nauwkeurige eisen zijn sommige geavanceerde afkantpersen uitgerust met real-time krachtcontrole en adaptieve regelsystemen. Deze systemen kunnen tijdens de buigcyclus minieme aanpassingen maken aan het bomberingsprofiel, om te compenseren voor materiaalvariaties of thermische uitzettingseffecten.

Samengevat is het bomberingsproces bij afkantpersen een geraffineerd samenspel van machine-instelling, materiaaleigenschappen en dynamische compensatie. Door gebruik te maken van geavanceerde bombeersystemen en de juiste werkstukbehandelingstechnieken kunnen fabrikanten een superieure buigkwaliteit bereiken, het uitvalpercentage verlagen en de algehele productiviteit van plaatbewerkingsprocessen verbeteren.

Wanneer de pers remmachine in bedrijf is, zal het vervorming veroorzaken, die voornamelijk wordt veroorzaakt door de uitoefening van kracht aan beide uiteinden van de machine. Deze kracht, gegenereerd tijdens het buigproces, veroorzaakt vervorming in de ram en de werktafel, wat resulteert in inconsistenties tussen de twee uiteinden van het werkstuk en de centrale hoek.

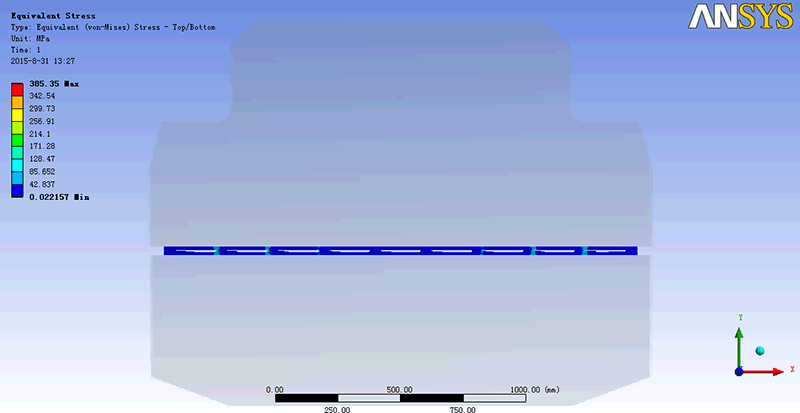

Om de afkantpers te analyseren wordt de eindige-elementenmethode veel gebruikt vanwege de snelheid en nauwkeurigheid.

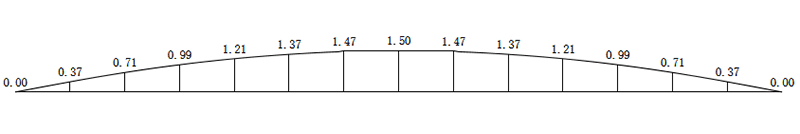

Convexe curve van 100 ton 3-meter afkantpers, verkregen met eindige-elementenmethode:

Er zijn verschillende methoden om vervorming door doorbuiging te compenseren:

De werktafel heeft een drielaags spalkontwerp, met compenserende oliecilinders verspreid over de structuur.

Wanneer het systeem druk uitoefent op de compensatiecilinders, duwt het de middelste spalk van de spalk met drie lagen omhoog, waardoor de vervorming wordt gecompenseerd.

Om de positie te controleren, wordt tijdens het buigen compensatie voorzien op het overeenkomstige punt om de elastische doorbuigingsvervorming van de machine tegen te gaan.

Mechanische compensatie wordt bereikt door een groep wiggen met hellende vlakken, die voor omgekeerde compensatie kunnen zorgen.

Voor buigbelasting, pre-convexe toestand

Nadat het buigen is belast, wordt de werkelijke compensatietoestand gewijzigd

Animatie van laadsimulatie van de convexe werktafel

Rijmodus

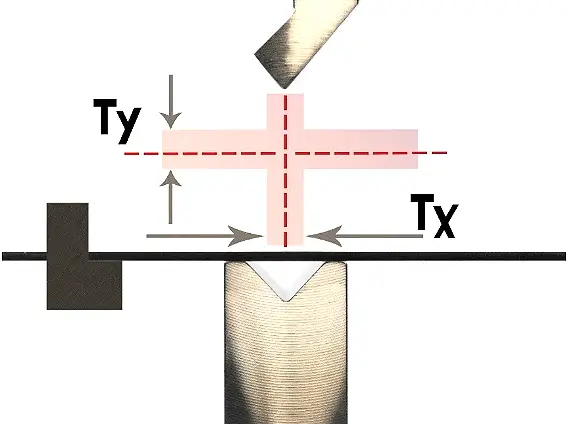

Bij het buigen van werkstukken zijn er twee sleutelfactoren die de nauwkeurigheid bepalen:

Fig. 1 Tx- en Ty-schema

Hoe groter de diepte van de bovenste matrijs van de afkantpers in de onderste matrijshoe kleiner de buighoek.

Op basis van figuur 2 kan worden berekend dat bij het buigen van een 2 mm koolstof staalplaat tot 135° met de V12 ondermatrijs, kan een afwijking in hoogterichting van 0,045 mm resulteren in een hoekafwijking van 1,5°.

Fig. 2 Invloed van hoogteafwijking op hoekafwijking

Verder lezen:

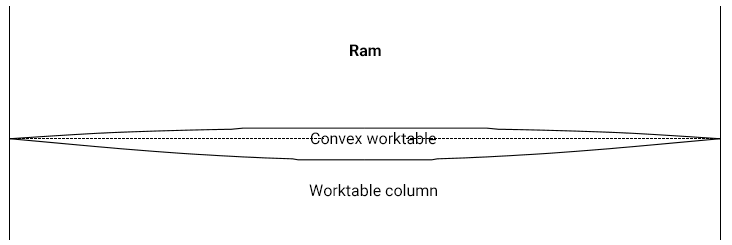

Wanneer een werkstuk wordt gebogen met een afkantpers, kunnen de bovenste en onderste liggers doorbuigen en vervormen als gevolg van hun structurele eigenschappen en de buigkracht toegepast, zoals geïllustreerd in Figuur 3.

Fig. 3 Doorbuiging en vervormingsdiagram van bovenste en onderste liggers

Momenteel is er een inconsistentie in de diepte van de bovenste matrijs die de opening van de onderste matrijs binnengaat langs de volledige lengterichting van het werkstuk. Deze inconsistentie kan een te grote afwijking van de buighoek van het werkstuk over de gehele lengte.

Deze inconsistentie resulteert meestal in een werkstuk met een grote middenhoek en kleinere hoeken aan beide uiteinden, zoals weergegeven in Fig. 4.

Fig. 4 Schematisch diagram van buighoek

Om ervoor te zorgen dat de buighoek over de hele lengte van het werkstuk constant blijft, moet er daarom een bombeersysteem in de afkantpers worden ingebouwd.

Zoals hierboven vermeld, wanneer de afkantpers het werkstuk buigt, ondergaan de bovenste en onderste balken door hun structurele eigenschappen vervorming onder de buigkracht. Dit kan leiden tot een te grote afwijking van de buighoek van het werkstuk in de lengterichting.

Het bombeersysteem kan de doorbuiging van de kantpers echter effectief compenseren. Door het bombeersysteem op de boven- of onderbalk te gebruiken, kan de consistentie van de buighoek over de hele lengte van het werkstuk worden gegarandeerd.

Het bombeersysteem is onderverdeeld in twee categorieën:

Het hydraulische bombeersysteem werkt volgens het principe van het inbedden van meerdere hydraulische cilinders in de onderbalk van de afkantpers. Elke hydraulische cilinder kan afzonderlijk worden aangestuurd, waardoor de onderbalk een bepaalde bolling vormt, zoals geïllustreerd in Figuur 1.

Theoretisch verhoogt het gebruik van meer hydraulische cilinders het aantal compensatiepunten, wat resulteert in een hogere compensatienauwkeurigheid.

Hydraulische bombering is een discrete compensatiemethode die is ingebouwd.

Om een compensatie-effect met hoge resolutie en een hoge buignauwkeurigheid te bereiken, moeten het aantal hydraulische cilinders en hun hydraulische regelsysteem aan hogere eisen voldoen, wat resulteert in een complexere algehele structuur en een hogere kostprijs van de afkantpers.

Het is niet mogelijk om het hydraulische bombeersysteem achteraf aan te brengen op een bestaande kantpers van een klant.

Fig. 1 Schematisch diagram van het hydraulische bombeersysteem

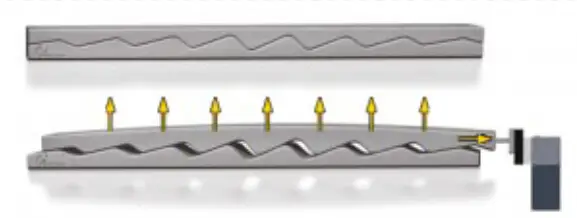

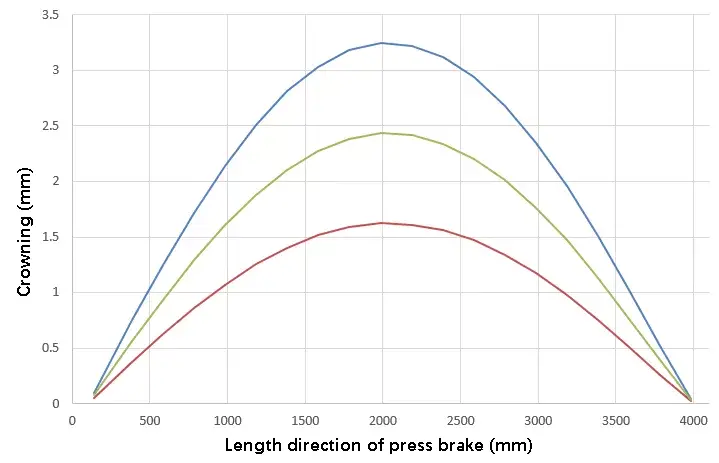

Het mechanische bombeersysteem maakt gebruik van de vulmethode om de onderbalk/ondermatrijs te compenseren. Het belangrijkste principe is het genereren van verschillende compensatiecurven door middel van de onderlinge beweging van een paar doorbuigingscompensatiewiggen, zoals getoond in afbeelding 2.

Fig. 2 Schematisch diagram van mechanisch bombeersysteem

Er zijn veel soorten mechanische bombeersystemen op de markt.

Laten we het voorbeeld nemen van Wila's mechanische compensatiewerkbank. Deze valt onder de categorie externe, relatief continue compensatie. Dit systeem kan direct op de onderbalk van de kantpers worden geïnstalleerd en is geschikt voor zowel nieuwe als oude kantpersen.

De compensatiecurves van dit systeem kunnen continu worden aangepast voor verschillende toepassingen, zoals getoond in Fig. 3.

Verder lezen:

De lengte van een plaatbocht heeft een grote invloed op de buignauwkeurigheid. Hoe langer het plaatmetaal, hoe groter de benodigde buigkracht, wat leidt tot grotere hellingen in de apparatuur en vervormingen van de ram, waardoor nauwkeurigheid moeilijker te garanderen is. Deze buignauwkeurigheid, inclusief de totale buiglengte, wordt "rechte lijn nauwkeurigheid" genoemd.

Als er geen effectieve maatregelen worden genomen, kan een inconsistente hoeveelheid holle matrijs die de volledige lengterichting van de buigende bovenmatrijs binnendringt, ervoor zorgen dat het buiggedeelte een "bootbelleffect" krijgt. Om dit probleem aan te pakken, werd een eindige-elementensimulatiemethode gebruikt om de kracht en vervorming van de ram te analyseren. De doorbuigingscompensatiecurve werd geëxtraheerd en aangepast en gecombineerd met empirische gegevens om een nieuwe mechanische doorbuigingscompensatievoorziening te ontwerpen en te vervaardigen.

De lineaire nauwkeurigheid van grote afkantpersen kan worden verbeterd door gebruik te maken van een aandrijfmotor of handmatige aanpassing om doorbuiging in de gehele lengte of een deel daarvan te compenseren.

Modelleren

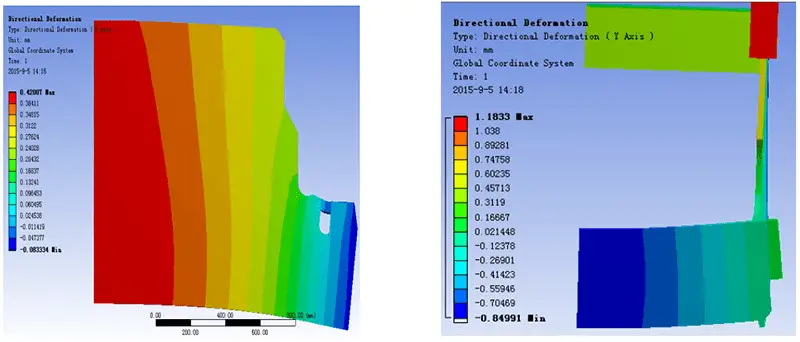

De afkantpers De ram is gemaakt van stalen platen met verschillende vormen. Tijdens het modelleren wordt alleen rekening gehouden met de hoofdstructuur van de ram, terwijl details die weinig invloed hebben op de resultaten worden genegeerd. De afmetingen van de hoofdromp zijn 8000 mm x 2500 mm x 120 mm.

De elasticiteitsmodulus is ingesteld op 2 x 105 MPa, Poisson's ratio 0,27 en dichtheid 7,8 x 103 kg/m3. Gezien de structurele kenmerken van de ram, werd voor de analyse een solid95 element met 20 knooppunten gekozen.

Dit element kan zich aanpassen aan gebogen grensmodellen en nauwkeurig de elastische vervorming van de ram analyseren, omdat het een willekeurige 3D oriëntatie heeft.

(1) Constraints

In de praktijk is de ram altijd in beweging. Om echter een statische analyse van de ram uit te voeren, is het nodig om de beperkingen van de ram te vereenvoudigen en te benaderen. Hiertoe worden symmetrische beperkingen opgelegd aan de knooppunten die zich op het middelste symmetrievlak van de ram bevinden.

De ram wordt vastgezet door de geleiderail op het frame te verbinden met de achterkant, waar een volledige beperking wordt toegepast. Dit zorgt ervoor dat de ram tijdens de analyse in een vaste positie blijft.

(2) Lwegconditie

De oppervlaktebelasting wordt toegepast op het contactgebied tussen de onderkant van de hydraulische cilinder en het ramblok. Aangezien de verticale vervorming van het ramblok klein is in vergelijking met de totale lengte, wordt deze beschouwd als een kleine elastische vervorming. Daarom wordt in het model een uniforme belasting toegepast op het spanningsoppervlak aan de onderkant van het ramblok.

Om ervoor te zorgen dat de kracht gelijkmatig wordt overgebracht van het ramblok naar de bovenste matrijs, is de onderkant van het ramblok verbonden met de bovenste matrijs door middel van een verbindingsblok. Dit zorgt ervoor dat de belasting gelijkmatig wordt verdeeld en geen onevenwichtigheden in het systeem veroorzaakt.

Extractie en analyse van simulatieresultaten

Het verplaatsingsdiagram van het ramblok onder belasting wordt getoond in figuur 1. Het pad is ingesteld in ANSYS voor resultaatverwerking en de vervorming afbuigingscurve van het spanningsoppervlak aan de onderkant van de ram geëxtraheerd en getoond in Figuur 2.

Zoals te zien is in de figuur, verschijnt de maximale verplaatsing in het midden van de ram en neemt deze geleidelijk af naar beide zijden in een parabolische vorm. Tegelijkertijd is de vervormingsverplaatsing op elke positie langs de buiglengte richting kan worden verkregen, wat gegevens oplevert voor het ontwerpen van wiggen met verschillende arrayhoeken om de afbuigingscurve te vormen.

De analyse toont aan dat wanneer een pers remmachine wordt belast, produceert het spanningsoppervlak op de ram een parabolische vervorming door zijn eigen structuur, wat resulteert in inconsistente buighoeken van het werkstuk over de volledige lengte. Bovendien is er lokale slijtage op de buigmatrijs beïnvloedt ook de rechtheid van het gebogen werkstuk.

Momenteel zijn er twee veelgebruikte methoden om dit probleem aan te pakken. De eerste methode is het installeren van een hydraulische bovenste cilinder op een geschikte positie op de bovenste ram of onderste werktafel van de buigmachine en regelt de uitwerphoogte van elke bovenste cilinder om de vervorming te compenseren. De tweede methode is het gebruik van een mechanisch compensatiemechanisme voor doorbuiging op de onderste werktafel, dat de vervorming compenseert door de wiggen onder verschillende hoeken te verstellen.

De hydraulische bovenste cilinder methode is eenvoudig te bedienen en voldoet aan de algemene nauwkeurigheidseisen van buigproductie. Voor grote en zeer nauwkeurige buigonderdelen wordt echter voornamelijk de mechanische doorbuigingscompensatiemethode gebruikt.

De traditionele methode voor mechanisch bomberen bestaat uit het handmatig aanpassen van het compensatieblok of het toevoegen van een pakking op versleten plekken, wat tijdrovend, arbeidsintensief en niet erg efficiënt is, waardoor het moeilijk is om de nauwkeurigheid te garanderen.

Meer geavanceerde afkantpersen hebben daarentegen automatische of halfautomatische compensatiemechanismen voor doorbuiging, zoals de veelgebruikte wigcompensatie en trekstangcompensatie. Het wigtype apparaat kan consistente hoeken garanderen en de buignauwkeurigheid verbeteren, maar het vereist veel handwerk en is niet erg efficiënt. De trekstangcompensatie daarentegen compenseert gemakkelijk doorbuiging over de hele lengte, maar lost het probleem van plaatselijke slijtage niet op.

Figuur 3 (a) en (b) tonen twee soorten doorbuigingscompensatoren.

Fig. 3 Gemeenschappelijk mechanisch compensatieapparaat voor doorbuiging

Om het probleem van plaatselijke slijtage aan te pakken, ontwierp ons matrijzenbedrijf een vierdelig compensatiesysteem voor wigdoorbuiging. Dit apparaat compenseert niet alleen automatisch de volledige doorbuiging van het werkstuk, maar kan ook handmatig worden aangepast om plaatselijke slijtage van de matrijs te compenseren.

Figuur 4 is een tweedimensionale doorsnede van het apparaat en het werkingsprincipe wordt als volgt beschreven:

Fig. 4 Vierdelig wigcompensatieapparaat voor doorbuiging

(1) Op de basis is in de lengterichting (d.w.z. in de lengterichting) een rechthoekige groef aangebracht. In deze groef zijn oneven groepen wigmechanismen gelijkmatig over de lengterichting verdeeld. Elke groep bestaat uit twee paar van vier wiggen, d.w.z. wig I, wig II, wig III en wig IV, gestapeld van onder naar boven.

(2) In elke groep wiggen vormt het onderste paar, wig I en wig II, een lokaal verstelmechanisme. De hellende vlakken van elk paar zijn overeenkomstig op elkaar afgestemd en in een dwarsrichting geplaatst.

Schroefgaten worden aangebracht in het midden van de voor- en achterwand van de basis, overeenkomstig het grote uiteinde van wig I. Stelbouten worden geïnstalleerd aan de buitenkant van de basiswand en steken elk in de basis om verbinding te maken met wig I.

Voor plaatselijke compensatie kan de bout handmatig worden versteld om wig I naar voren en naar achteren (dwars) te bewegen, waardoor de bovenste afdekplaat wordt versteld en de werktafel op en neer beweegt.

(3) Het bovenste paar, wig III en wig IV, vormt een integraal verstelmechanisme. Ze zijn in de lengterichting van elke groep geplaatst en vormen een integraal verstelsysteem met schuine wiggen.

Elk paar wiggen III is afgestemd op het hellingsvlak van wiggen IV, waarbij de grootste hellingshoek zich in het midden van de rechthoekige groef op de basis bevindt. De helling neemt geleidelijk af naar de linker- en rechterkant van de groef. Wanneer de wiggen III gelijkmatig bewegen in de lengterichting, is de middenlift aanzienlijk, waardoor een kromme wordt gevormd die de doorbuiging aanpast op basis van de beweging van de wiggen. Dit zorgt voor de algehele doorbuigingscompensatie.

De korte as van elke wig IV is symmetrisch aangebracht op de voor- en achterste zijwanden. Op het bovenste deel van de voor- en achterwanden van de rechthoekige groef van de basis is een verticale inkeping aangebracht die overeenkomt met de korte as. De korte as van elke wig IV glijdt in elke inkepingsgroef, waardoor alleen opwaartse en neerwaartse beweging mogelijk is en het hefeffect van wig IV wordt gegarandeerd.

(4) Schroefgaten in de lengterichting worden aangebracht op wig III aan de rechterkant, terwijl doorgaande gaten in de lengterichting met dezelfde hartlijn als de schroefgaten worden aangebracht op de andere wig III. Tussen elk paar naast elkaar geplaatste wiggen III wordt een holle afstandshuls geplaatst. In elke wig III en holle afstandshuls wordt een trekstang geïnstalleerd. Het rechteruiteinde van de trekstang wordt aan het rechteruiteinde in de Wedge III geschroefd. Aan het rechteruiteinde van het schroefgat van de Wedge III wordt een stelschroef geïnstalleerd en aan het uiteinde van de stelschroef wordt een motor geïnstalleerd om de motor te starten, waardoor een automatische algehele doorbuigingscompensatie kan worden bereikt.

Figuur 5 toont een apparaat met een lengte van 8 meter voor compensatie van de doorbuiging van een vierdelige wig met dubbele trekstang.

Fig. 5 8m apparaat voor compensatie van doorbuiging met dubbele stutwig

In dit artikel wordt de kleine elastische vervorming van de ram in een afkantpers gesimuleerd en geanalyseerd, en worden de vervormingsgegevens van het spanningsoppervlak aan de onderkant van de ram geëxtraheerd.

Op basis van de ervaringsgegevens is een vierdelig compensatieapparaat voor wigdoorbuiging ontworpen. Het past niet alleen automatisch de algehele doorbuigingscompensatie van de bewerkte onderdelen aan, maar maakt ook handmatige aanpassing van de plaatselijke slijtagecompensatie mogelijk.

Het apparaat heeft een goed ontworpen structuur, is handig en betrouwbaar in gebruik, verbetert de kwaliteit en productie-efficiëntie van plaatmetaal buigonderdelen en biedt een nieuwe oplossing voor grote precisie buigcompensatie.