Возможно, термин "коронка листогибочного пресса" не знаком большинству людей, но это очень важный процесс, обеспечивающий точность и прямолинейность гибки заготовок при изготовлении металлических изделий.

Когда лист металла сгибается на листогибочном прессе, сила деформации концентрируется в центре, заставляя плунжер и рабочий стол деформироваться вместе с верхним и нижним штампом.

Это может привести к появлению неровностей по длине кромки штампа, что влияет на качество гибки заготовки. Для борьбы с этой деформацией разрабатываются устройства компенсации прогиба, и одним из таких методов является корончатая обработка на листогибочном прессе.

В этом процессе величина деформации соответствует фактической работе, что позволяет компенсировать деформацию (корону) и улучшить качество гибки листового материала.

В статье рассматриваются три виды прессы методы коронки тормозов - геометрическая коронка, гидравлическая коронка и механическая коронка - и их преимущества и недостатки.

Хотя каждый метод имеет свои преимущества, важно понимать, какой метод лучше всего подходит для разных типов листогибочные прессы.

Если вам интересно узнать больше о корончатой обработке на листогибочном прессе и о том, как она может повысить точность и качество ваших работ по изготовлению металла, читайте дальше.

Коронка - это система, компенсирующая деформацию листогибочного пресса

во время сгибания. Фактически, упругая структура машины может привести к тому, что 0,15 мм

Изменение на оси Y в середине плунжера в 3-метровом листогибочном прессе.

Чтобы компенсировать эту деформацию, коронка создает противоположное усилие, так что во время гибки листогибочный пресс прикладывает одинаковое усилие по всей длине. металлический лист. Таким образом, удается избежать проблем с изгибом, например, изогнутых профилей.

Давление в листогибочном прессе создается двумя рабочими цилиндрами, расположенными на обоих концах плунжера. В результате сила деформации изгибаемой заготовки концентрируется в центре. Поэтому плунжер и рабочий стол деформируются вместе с верхним и нижним штампом.

Это приводит к неравномерному распределению листового материала по длине кромки штампа, что напрямую влияет на точность и прямолинейность изгибаемой заготовки. Поэтому необходимо принять соответствующие меры для уменьшения или устранения прогиба, вызванного деформацией.

Устройство компенсации прогиба предназначено для противодействия этой деформации. Оно настроено на деформацию в направлении, противоположном деформации силы в плунжере и верхнем штампе, или рабочем столе и нижний штамп рабочий стол. Величина деформации должна соответствовать фактической работе, таким образом компенсируя деформацию.

Таким образом, для компенсации относительной деформации плунжера относительно рабочего стола распределение давления между штампами становится более равномерным, а качество гибки листового материала улучшается.

Листогибочные прессы Moderm иногда оснащаются автоматическими системами коронки, например, столами с клиньями, приводимыми в движение моторедуктором, или столами с гидравлические цилиндры с датчиками, подключенными к ЧПУ (это называется активной коронкой). В этом случае датчики отслеживают изменения давления и немедленно компенсируют их для поддержания деформации.

Основная задача коронки в листогибочных операциях - обеспечить гибкость при изменении материала и обеспечить точную и последовательную гибку. Она помогает поддерживать равномерное распределение усилия по станине и плунжеру на протяжении всего процесса гибки. Это минимизирует ошибки, которые могут возникнуть из-за прогиба, и способствует улучшению общей формы.

В целом, коронки играют важную роль в работе листогибочного пресса:

Методы коронки могут варьироваться от ручной регулировки с помощью шестигранного ключа или цифровых показаний до моторизованных систем управления, обеспечивающих различные уровни точности и автоматизации процесса. Использование эффективной системы коронки необходимо для операторы листогибочных прессов для достижения оптимальной точности сгибания, последовательности и эффективности в работе.

В настоящее время коронки листогибочного пресса в основном бывают трех типов:

В целом, производители листогибочных прессов не используют этот метод коронки. Рабочий стол имеет фиксированную выпуклую форму, что означает, что при изготовлении рабочий стол обрабатывается по дуге с небольшой выпуклостью посередине, чтобы компенсировать прогиб, вызванный изгибом.

Чтобы внести соответствующую поправку в верхнюю форму, средняя часть формы слегка изогнута. Таким образом, когда ползун подвергается деформации прогиба вверх, верхняя кромка пресс-формы в основном стремится быть прямой, поэтому каждая точка изгиба вдоль линии изгиба создает одинаковый изгибающее усилие для тарелки.

Преимуществами метода геометрической компенсации являются низкая стоимость и простота изготовления, но есть и некоторые недостатки. Он позволяет компенсировать только фиксированную деформацию и имеет небольшую гибкость компенсации. Кроме того, необходимо точно рассчитать величину коррекции дуги компенсационного блока.

Метод расчета, основанный на теории механики и расчете методом конечных элементов, имеет определенную погрешность. Поэтому, несмотря на то, что этот метод коронки может достичь эффекта компенсации прогиба, его очень сложно реализовать.

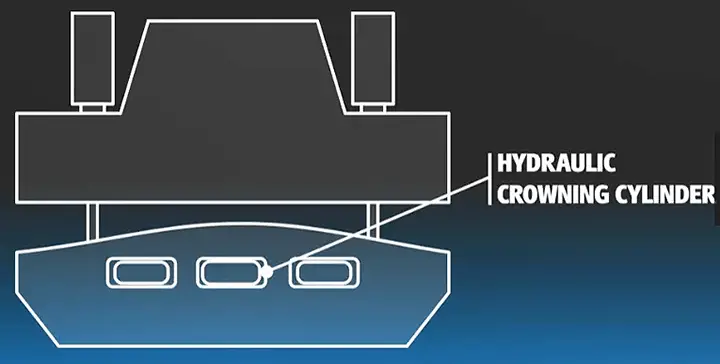

В основном используется на электрогидравлических синхронных листогибочных прессах с ЧПУ, гидравлическая коронка предпочтительнее, так как величина компенсации должна контролироваться контроллером, например, DA52S, DA66T и др.

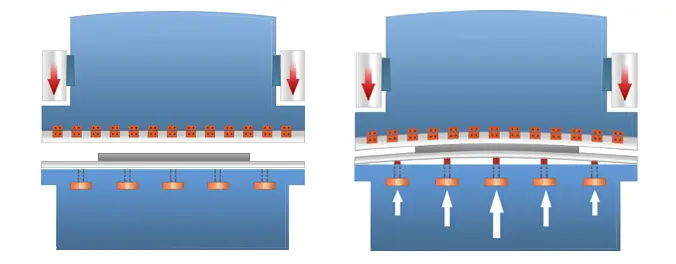

Гидравлическая коронка достигается путем установки двух гидравлических цилиндров по обе стороны рамы листогибочного пресса и еще двух вспомогательных гидравлических цилиндров в центре машины. Во время процесс гибкиВспомогательный цилиндр заполняется гидравлическим маслом и опускается вниз, создавая отклонение вниз для компенсации.

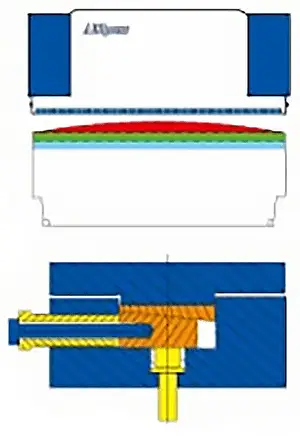

Система автоматической коронки формируется путем установки вспомогательного гидроцилиндра в нижней части рабочего стола, создающего восходящее усилие на рабочем столе во время процесс гибки.

Устройство компенсации давления состоит из нескольких небольших масляных цилиндров, материнской платы, вспомогательной плиты, штифтового вала и компенсационного цилиндра на рабочем столе, а систему компенсации давления образует пропорциональный предохранительный клапан. Во время работы вспомогательная плита поддерживает масляный цилиндр, а масляный цилиндр удерживает материнскую плату настолько, чтобы преодолеть деформацию плунжера и рабочего стола.

Выпуклое устройство управляется системой числового программного управления, а предварительная нагрузка может быть определена в зависимости от толщины листа, отверстия матрицы и прочности материала на разрыв при гибке различных листовых материалов.

Преимущество гидравлической коронки заключается в том, что она обеспечивает компенсацию прогиба при непрерывной переменной деформации с большой гибкостью компенсации. Однако у него есть и недостатки: сложная конструкция и относительно высокая стоимость.

Наиболее широко используемый метод коронки для обычного листогибочного пресса - это хороший метод компенсации с низкой стоимостью. В реальных условиях он очень удобен и прост для операторов.

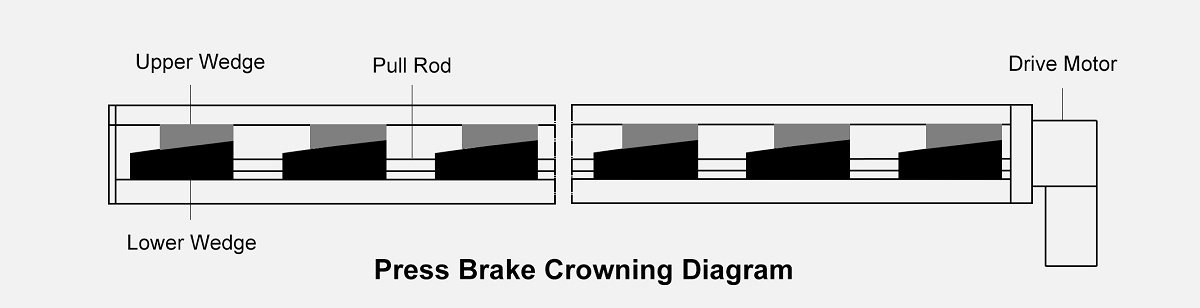

Механическое коронирование - это новый метод компенсации прогиба, в котором обычно используется треугольная косая клиновая конструкция. Принцип заключается в том, что используются два треугольных клиновых блока с углами α, а верхний клин фиксируется в направлении X и может перемещаться только в направлении Y. Когда клин перемещается на расстояние △x вдоль направления X, верхний клин перемещается вверх на расстояние H под действием силы нижнего клина.

Что касается существующей конструкции механической компенсации, то на рабочем столе по всей длине размещены две пластины-болты. Верхняя и нижняя пластины соединены тарельчатой пружиной и болтами. Верхняя и нижняя пластины состоят из нескольких косых клиньев с разным наклоном. Двигатель приводит их в движение, формируя идеальную кривую для набора выпуклых позиций.

Процесс коронирования включает в себя компенсацию деформации листогибочного пресса во время гибки. Системы коронирования необходимы для поддержания точности при работе с листогибочным прессом. Чтобы настроить систему коронирования, оператору необходимо ввести в систему управления станка такие параметры, как толщина листа, длина, отверстие штампа и предел прочности материала на разрыв. Анализируя эти параметры, система управления автоматически определяет реальный прогиб стола и плунжера, тем самым обеспечивая необходимое предварительное усилие для каждого сгиба.

Существует три распространенных способа установки коронок:

При ручных методах коронования для корректировки выравнивания и поддержания оптимальной точности изгиба требуется подгонка штампа на станине или регулировка клиньев. Программируемые системы коронки, с другой стороны, автоматизируют этот процесс и устраняют возможные ошибки.

Формируемая заготовка должна быть загружена на листогибочный пресс и тщательно выровнена относительно штампа. Перед гибкой необходимо убедиться, что заготовка правильно расположена, и выполнить все необходимые регулировки в системе коронок.

При включении листогибочного пресса плунжер воздействует на заготовку, заставляя ее изгибаться. Система венцов играет важную роль в компенсации любых деформаций, которые могут возникнуть в ходе этого процесса. В процессе формования заготовки система венцов обеспечивает изгибающее усилие правильно распределяется по всей длине заготовки, обеспечивая точные и последовательные изгибы.

Подводя итог, можно сказать, что процесс коронки в листогибочных прессах включает в себя настройку системы коронки, выравнивание заготовки и ее формовку с помощью плунжера листогибочного пресса. Достижение точных и последовательных изгибов в значительной степени зависит от правильно отрегулированной и функционирующей системы коронки, которая компенсирует любые деформации в процессе гибки.

Когда пресс тормозная машина в процессе работы вызывает деформацию, которая в основном обусловлена приложением силы с обоих концов станка. Эта сила, возникающая в процессе гибки, вызывает деформацию плунжера и рабочего стола, что приводит к несоответствию между двумя концами заготовки и ее центральным углом.

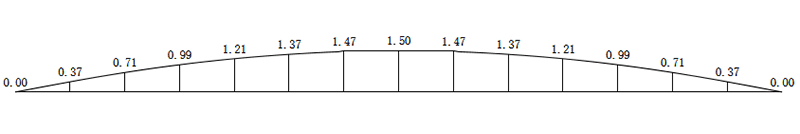

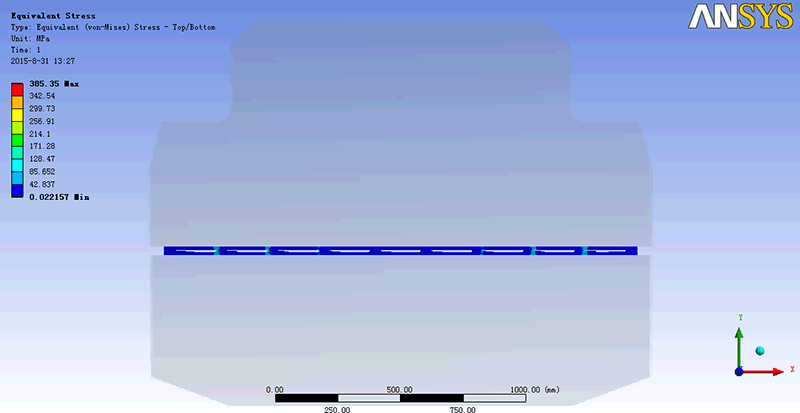

Для анализа листогибочного станка широко используется метод конечных элементов благодаря его скорости и точности.

Выпуклая кривая 100-тонного 3-метрового листогибочного станка, полученная методом конечных элементов:

Существует несколько методов компенсации деформации прогиба:

Рабочий стол имеет трехслойную шпоночную конструкцию с компенсационными масляными цилиндрами, расположенными по всей конструкции.

Когда система подает давление на компенсационные цилиндры, она толкает вверх среднюю часть трехслойной шины, что приводит к компенсации деформации.

Для контроля положения в соответствующей точке при изгибе предусмотрена компенсация, чтобы противодействовать упругой деформации прогиба машины.

Механическая компенсация достигается за счет группы клиньев с наклонными плоскостями, которые могут обеспечивать обратную компенсацию.

Перед нагрузкой на изгиб, предварительно выпуклое состояние

После нагружения гибки фактическое состояние компенсации изменяется

Анимация моделирования погрузки выпуклого рабочего стола

Режим вождения

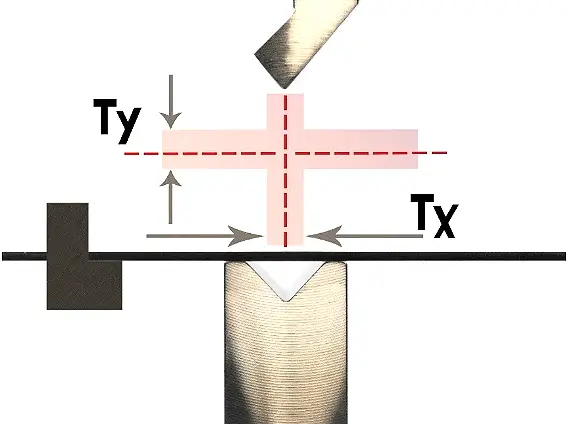

Когда речь идет о гибке заготовок, есть два ключевых фактора, определяющих ее точность:

Рис. 1 Схема Tx и Ty

Чем больше глубина погружения верхнего штампа листогибочного пресса в нижний штамптем меньше угол изгиба.

На основании рисунка 2 можно рассчитать, что при изгибе 2-миллиметрового углеродного сплава стальная пластина до 135° с использованием нижнего штампа V12, отклонение направления высоты на 0,045 мм может привести к отклонению угла на 1,5°.

Рис. 2 Влияние отклонения направления высоты на отклонение угла

Дальнейшее чтение:

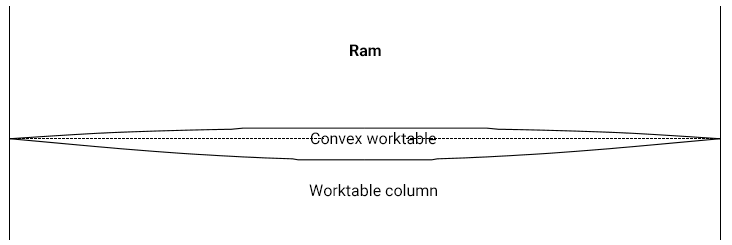

При гибке заготовки на листогибочном прессе верхняя и нижняя балки могут испытывать прогиб и деформацию, обусловленные их конструктивными особенностями и изгибающее усилие применяется, как показано на рисунке 3.

Рис. 3 Диаграмма прогиба и деформации верхней и нижней балок

В настоящее время существует несоответствие глубины входа верхнего штампа в отверстие нижнего штампа по всей длине заготовки. Это несоответствие может привести к чрезмерному отклонению угол изгиба заготовки по всей длине.

Такое несоответствие обычно приводит к получению заготовки с большим средним углом и меньшими углами на обоих концах, как показано на рис. 4.

Рис. 4 Схематическое изображение угла изгиба

Поэтому, чтобы обеспечить постоянство угла изгиба по всей длине заготовки, в листогибочный пресс необходимо внедрить систему коронки.

Как уже упоминалось выше, когда листогибочный пресс изгибает заготовку, верхняя и нижняя балки, в силу своих конструктивных особенностей, подвергаются деформации прогиба под действием изгибающее усилие. Это может привести к чрезмерному отклонению угла изгиба заготовки в направлении всей длины.

Однако система коронки может эффективно компенсировать деформацию прогиба листогибочного пресса. Благодаря использованию системы коронок на верхней или нижней балке можно обеспечить постоянство угла изгиба по всей длине заготовки.

Система коронок делится на две категории:

Гидравлическая система коронки работает по принципу встраивания нескольких гидравлические цилиндры в нижней балке листогибочного пресса. Каждый гидроцилиндр может управляться отдельно, в результате чего нижняя балка образует определенную выпуклость, как показано на рис. 1.

Теоретически, использование большего количества гидроцилиндров увеличивает количество точек компенсации, что приводит к повышению точности компенсации.

Гидравлическая коронка - это встроенный дискретный метод компенсации.

Для достижения эффекта компенсации с высоким разрешением и высокой точности гибки количество гидроцилиндров и их гидравлическая система управления должны отвечать более высоким требованиям, что приводит к усложнению общей конструкции и повышению стоимости листогибочного пресса.

Невозможно дооснастить гидравлическую систему коронки на существующий листогибочный пресс заказчика.

Рис. 1 Принципиальная схема гидравлической системы коронки

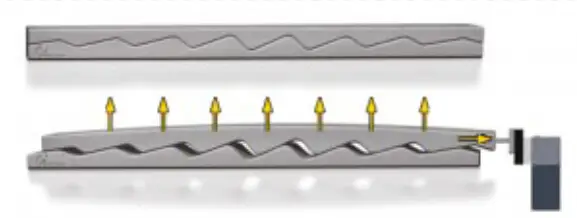

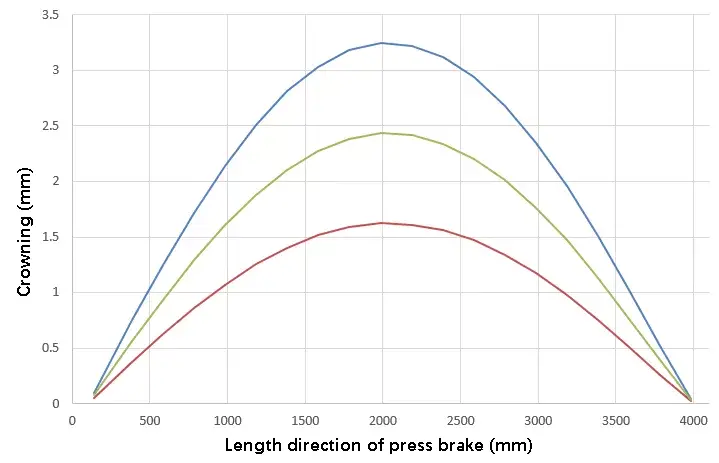

Механическая система коронки использует метод заполнения для компенсации прогиба нижней балки/нижней матрицы. Ее основной принцип заключается в генерировании различных компенсационных кривых путем взаимного перемещения пары клиньев для компенсации прогиба, как показано на рис. 2.

Рис. 2 Схематическая диаграмма механической системы коронки

На рынке представлено множество типов механических корончатых систем.

Возьмем для примера верстак Wila для механической компенсации. Он относится к категории внешних, относительно непрерывных компенсаторов. Эта система может быть установлена непосредственно на нижней балке листогибочного пресса и подходит как для новых, так и для старых листогибочных машин.

Как показано на рис. 3, кривые компенсации этой системы можно плавно регулировать для различных применений.

Дальнейшее чтение:

Длина гиба листового металла значительно влияет на точность гибки. Чем длиннее лист металла, тем большее усилие требуется для гибки, что приводит к большим наклонам оборудования и деформациям плунжера, что затрудняет обеспечение точности. Точность гибки, включая общую длину гиба, называется "точностью прямой линии".

Если не принять эффективных мер, несоответствующее количество вогнутого штампа, входящего в верхний штамп по всей длине, может привести к тому, что гибочная деталь будет иметь эффект "лодочного красавца". Для решения этой проблемы был использован метод конечно-элементного моделирования для анализа силы и деформационного смещения плунжера. Кривая компенсации прогиба была извлечена и модифицирована, а также объединена с эмпирическими данными для разработки и производства нового механического устройства компенсации прогиба.

Линейная точность крупногабаритных листогибочных машин может быть повышена за счет использования приводного двигателя или ручной регулировки для компенсации отклонения по всей или части длины.

Моделирование

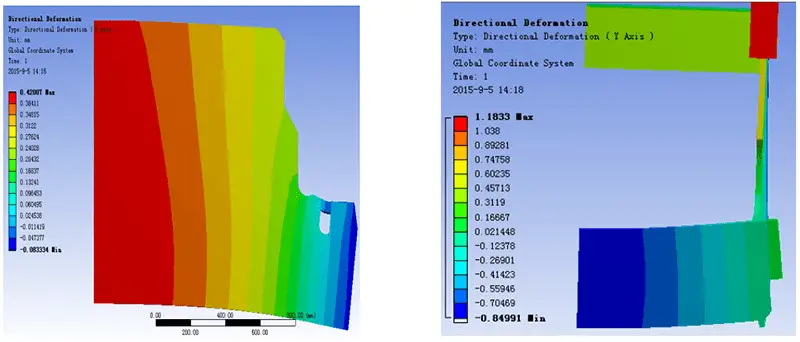

Сайт листогибочный пресс Таран изготовлен из стальных пластин различной формы. В процессе моделирования рассматривается только основная конструкция тарана, а детали, которые мало влияют на результаты, игнорируются. Размеры основного корпуса составляют 8000 мм x 2500 мм x 120 мм.

Модуль упругости установлен на 2 x 105 МПа, коэффициент Пуассона - 0,27, плотность - 7,8 x 103 кг/м3. Учитывая конструктивные особенности плунжера, для анализа был выбран элемент solid95, состоящий из 20 узлов.

Этот элемент способен адаптироваться к моделям с искривленными границами и точно анализировать упругую деформацию плунжера, поскольку имеет произвольную трехмерную ориентацию.

(1) Cна ограничениях

В реальных условиях плунжер всегда находится в движении. Однако для проведения статического анализа плунжера необходимо упростить и аппроксимировать его ограничения. Для этого на узлы, расположенные в средней плоскости симметрии плунжера, накладываются симметричные ограничения.

Плунжер фиксируется путем соединения направляющей на раме с его задней частью, на которую накладывается полное ограничение. Это гарантирует, что плунжер останется в фиксированном положении во время анализа.

(2) Lсостояние дороги

Поверхностная нагрузка прикладывается к области контакта между нижней частью гидроцилиндра и блоком плунжера. Поскольку вертикальная деформация блока плунжера мала по сравнению с его общей длиной, она считается малой упругой деформацией. В результате к поверхности напряжения в нижней части плунжерного блока в модели прикладывается равномерная нагрузка.

Чтобы обеспечить равномерную передачу усилия от блока плунжера к верхней матрице, нижняя часть блока плунжера соединена с верхней матрицей соединительным блоком. Это обеспечивает равномерное распределение нагрузки и не вызывает дисбаланса в системе.

Извлечение и анализ результатов моделирования

Диаграмма перемещения блока плунжера под нагрузкой показана на рисунке 1. Траектория задана в ANSYS для обработки результатов, а деформация кривая прогиба Поверхность напряжений в нижней части плунжера извлечена и показана на рис. 2.

Как видно из рисунка, максимальное смещение возникает в центре плунжера и постепенно уменьшается по направлению к обеим сторонам в форме параболы. В то же время смещение деформации в любой точке вдоль длина изгиба можно получить, что позволяет использовать данные для проектирования клиньев с различными углами наклона для формирования кривой прогиба.

Анализ показывает, что когда пресса тормозная машина при нагрузке поверхность напряжения на плунжере под действием собственной структуры создает параболическую деформацию прогиба, что приводит к непостоянным углам изгиба заготовки по всей ее длине. Кроме того, локальный износ на гибочный штамп также влияет на прямолинейность согнутой заготовки.

В настоящее время существует два распространенных способа решения этой проблемы. Первый способ заключается в установке гидравлического верхний цилиндр в соответствующем положении на верхнем плунжере или нижнем рабочем столе гибочной машины и регулировать высоту выброса каждого верхнего цилиндра для компенсации деформации. Второй метод заключается в использовании механического устройства компенсации прогиба на нижнем рабочем столе, которое компенсирует деформацию путем регулировки клиновых блоков с различными углами.

Гидравлический верхний цилиндр Метод прост в эксплуатации и отвечает общим требованиям к точности гибочного производства. Однако для крупногабаритных и высокоточных гибочных деталей в основном используется метод механической компенсации прогиба.

Традиционный метод механической коронки предполагает ручную регулировку компенсационного блока или добавление прокладки в изношенные участки, что занимает много времени, трудоемко и не очень эффективно, поэтому трудно гарантировать точность.

Более современные листогибочные машины, напротив, оснащены автоматическими или полуавтоматическими механизмами компенсации прогиба, такими как широко используемые устройства компенсации клинового типа и типа тяги. Устройство клинового типа может обеспечить постоянство углов и повысить точность гибки, но оно требует много ручного труда и не очень эффективно. Устройство типа тяги, с другой стороны, легко компенсирует прогиб по всей длине, но не решает проблему локального износа.

На рисунке 3 (a) и (b) изображены два типа устройств для компенсации прогиба.

Рис. 3 Общее механическое устройство компенсации прогиба

Чтобы решить проблему локального износа, наша компания по производству пресс-форм разработала четырехкомпонентное устройство компенсации отклонения клина. Это устройство не только автоматически компенсирует весь прогиб заготовки, но и позволяет вручную регулировать его для компенсации локального износа штампа.

На рисунке 4 представлен двухмерный вид в разрезе устройства, а принцип его работы описан следующим образом:

Рис. 4 Четырехсекционное устройство компенсации прогиба клинового типа

(1) На основании вдоль направления длины (т.е. в продольном направлении) проложен прямоугольный паз. В этом пазу равномерно распределены в продольном направлении нечетные группы клиновых механизмов. Каждая группа состоит из двух пар по четыре клина, т.е. клин I, клин II, клин III и клин IV, уложенных снизу вверх.

(2) В каждой группе клиньев нижняя пара, клин I и клин II, образуют местный регулировочный механизм. Наклонные плоскости каждой пары подобраны соответствующим образом и расположены в поперечном направлении.

Отверстия для винтов расположены посередине передней и задней стенок основания, соответствующие большому концу клина I. Регулировочные болты установлены на внешней стороне стенок основания, и каждый из них входит в основание для соединения с клином I.

Для достижения локальной компенсации можно вручную отрегулировать затвор, чтобы сдвинуть клин I вперед и назад (в поперечном направлении), тем самым регулируя верхнюю крышку и вызывая перемещение рабочего стола вверх и вниз.

(3) Верхняя пара, клин III и клин IV, образуют единый регулировочный механизм. Они установлены продольно в каждой группе и образуют единое регулировочное наклонное клиновое устройство.

Каждая пара клиньев III сопряжена с наклонной плоскостью клиньев IV, причем наибольший наклон расположен в середине прямоугольного паза на основании. Наклон постепенно уменьшается по направлению к левой и правой сторонам паза. Когда клинья III движутся равномерно вдоль направления длины, средний подъем становится значительным, образуя кривую, которая регулирует прогиб в зависимости от движения клиньев. Таким образом осуществляется общая компенсация прогиба.

Короткая ось каждого клина IV расположена симметрично на передней и задней боковых стенках. На верхней части передней и задней боковых стенок прямоугольного паза основания расположены вертикальные пазы, соответствующие короткой оси. Короткая ось каждого клина IV скользит в каждом пазу, обеспечивая движение только вверх и вниз и обеспечивая подъемный эффект клина IV.

(4) Продольные отверстия для винтов расположены на клине III с правого конца, а продольные сквозные отверстия с той же центральной линией, что и отверстия для винтов, расположены на другом клине III. Между каждой парой соседних клиньев III установлена полая распорная втулка. В каждом клине III и полой распорной втулке установлен тяговый стержень. Правый конец тяги ввинчивается в клин III с правого конца. Регулировочный винт установлен в правой части резьбового отверстия клина III на правом конце, а на конце регулировочного винта установлен двигатель для запуска двигателя, который может обеспечить автоматическую компенсацию общего прогиба.

На рисунке 5 показано устройство длиной 8 метров для компенсации прогиба четырехсекционного клина двойной тяги.

Рис. 5 8-метровое устройство для компенсации прогиба с двойной стойкой клинового типа

Заверните его

В этой статье моделируется и анализируется малая упругая деформация плунжера листогибочного станка, а также извлекаются данные о деформации прогиба поверхности напряжения в нижней части плунжера.

На основе полученных данных было разработано четырехкомпонентное устройство для компенсации прогиба клина. Оно не только автоматически регулирует общую компенсацию прогиба обрабатываемых деталей, но и позволяет вручную регулировать компенсацию локального износа штампа.

Устройство имеет хорошо продуманную конструкцию, удобно и надежно в использовании, повышает качество и эффективность производства листовой металл гибки деталей и предлагает новое решение для компенсации гибки с большой точностью.

Как основатель MachineMFG, я посвятил более десяти лет своей карьеры металлообрабатывающей промышленности. Мой обширный опыт позволил мне стать экспертом в области производства листового металла, механической обработки, машиностроения и станков для обработки металлов. Я постоянно думаю, читаю и пишу об этих предметах, постоянно стремясь оставаться на переднем крае своей области. Позвольте моим знаниям и опыту стать преимуществом для вашего бизнеса.