Ooit geworsteld met het bereiken van precisie en efficiëntie bij het gebruik van een CNC kantpers? Dit artikel gaat in op praktische tips om uw CNC kantpersbewerkingen te optimaliseren, waarbij alles aan bod komt van het toevoegen van hulpgereedschap tot het verfijnen van het gebruik van matrijzen en het verbeteren van buigtechnieken. Als u dit leest, zult u ontdekken hoe u de bewerkingsmogelijkheden kunt verbeteren, de insteltijd kunt verkorten en de productiekwaliteit kunt verhogen, om uiteindelijk uw metaalbewerkingsprocessen te stroomlijnen. Of u nu een doorgewinterde gebruiker bent of voor het eerst CNC afkantpersen gebruikt, deze inzichten zullen u helpen om het meeste uit uw apparatuur te halen.

De afkantpers wordt voornamelijk gebruikt om platen metaal in een rechte lijn te buigen. Het plaatmetaal kan in verschillende geometrische vormen worden gegoten door het gebruik van een eenvoudige matrijs en bewerkingsapparatuur, maar ook door strekken, stampen, ponsen en gegolfd persen.

In de praktische productie wordt de afkantpers voornamelijk gebruikt voor het buigen van metalen kasten, dozen, U-balken en rechthoeken met verschillende geometrische vormen. Dit proces heeft verschillende voordelen, zoals een hoog buigvermogen rechtheidGeen tandafdrukken, geen schilfers en geen rimpels.

Met de voortdurende vooruitgang van de CNC kantpers productietechnologie, is deze steeds populairder geworden onder plaatmetaal productiebedrijven vanwege de hoge positioneernauwkeurigheid, het gemak, de flexibele storingscompensatie en de consistente verwerkte producten.

Het optimaliseren van het gebruik van de afkantpers om zijn functies en voordelen te maximaliseren blijft echter een dringende kwestie voor CNC afkantpersfabrikanten in beperkte omstandigheden.

In de loop der tijd hebben we de functionaliteit van de afkantpers effectief uitgebreid en ervaring opgedaan door het toevoegen van hulpgereedschap en het aanpassen van bestaande matrijzen, maar ook door flexibele toepassing op de werkplaats.

Dit artikel, met de AMADA HFT170 afkantpers met numerieke besturing als voorbeeld, biedt een uitgebreide handleiding voor het gebruik en de technieken.

Om de bewerkingsmachine flexibel en gemakkelijk te kunnen gebruiken, is het essentieel om hulpgereedschap toe te voegen. De toevoeging van hulpgereedschap breidt niet alleen de bewerkingsmogelijkheden van de machine uit, maar verhoogt ook de bewerkingsefficiëntie.

De openingshoogte van een afkantpers verwijst naar de afstand tussen de bovenste en onderste werktafel. De numeriek bestuurde afkantpers HFT170 heeft een grote openingshoogte, waardoor een groter bewerkingsbereik mogelijk is.

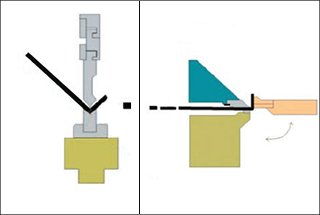

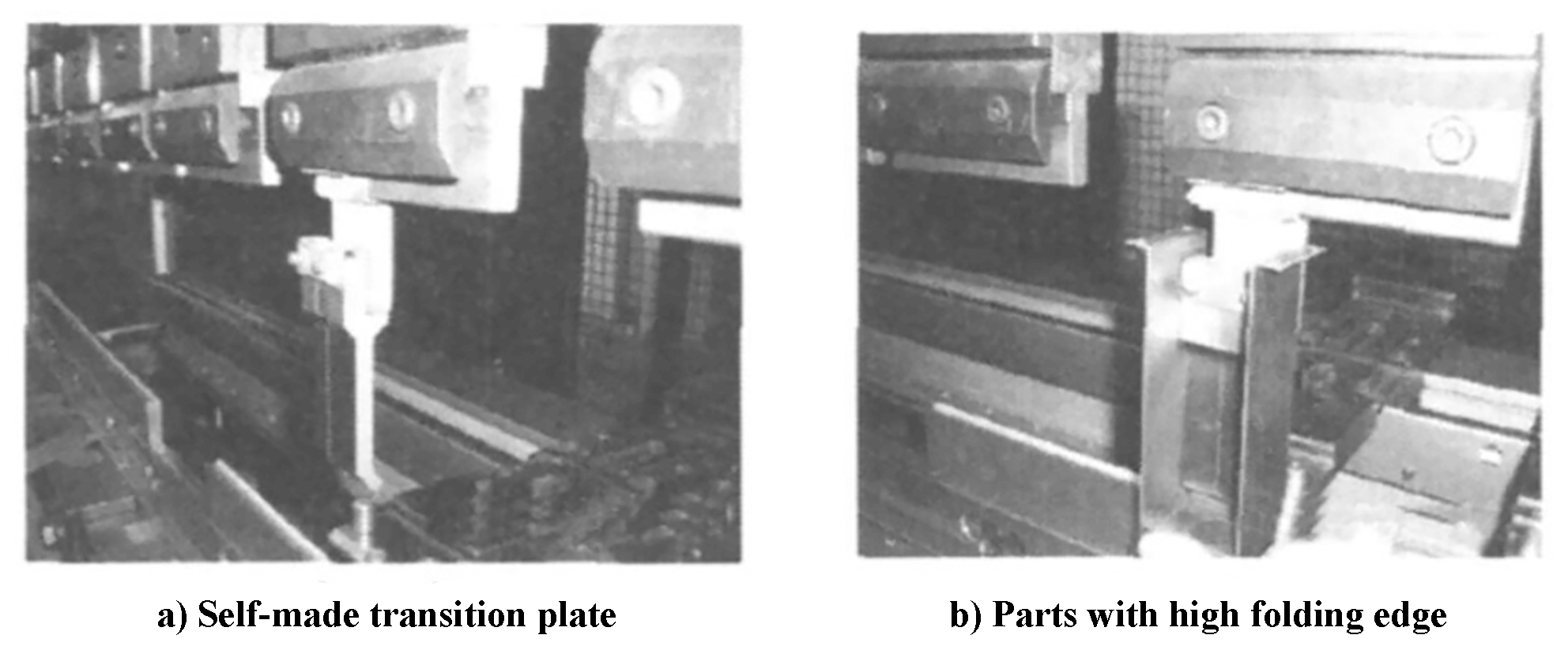

Zoals geïllustreerd in Figuur 1, kan de toevoeging van een overgangsplaat aan de oorspronkelijke plaat de buighoogte van de zijkant van het onderdeel met 85 mm verhogen, waardoor een diepe buigbewerking met een hogere buigrand mogelijk wordt.

De breedte van de op maat gemaakte overgangsplaat kan worden aangepast aan de afmetingen van veelgebruikte onderdelen, waardoor deze ideaal is voor onderdelen met een kleine breedte en hoge buigranden aan beide zijden.

Fig. 1 Zelfgemaakte overgangsplaat en delen met hoge vouwrand

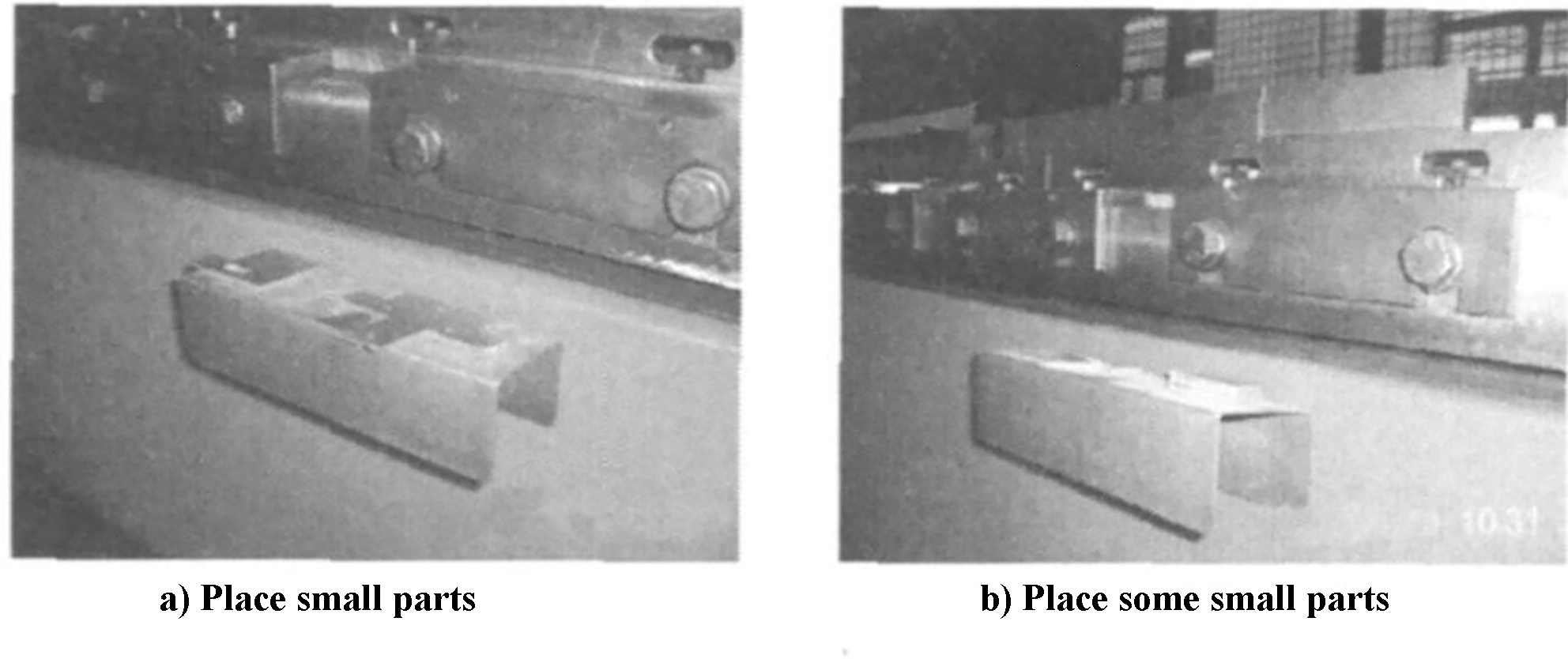

Zoals te zien is in Figuur 2, is er een werkbankhoek geïnstalleerd voor de machine om kleine werkstukken op te bergen, zodat ze sneller uit de machine gehaald kunnen worden. Bovendien is er een kleine werktafel toegevoegd om het bewerken en verzamelen van kleine werkstukken te vergemakkelijken.

Fig. 2 Hoek voorste bank

De effectiviteit van een kantpers hangt grotendeels af van de boven- en ondermatrijzen. Als het aantal matrijzen beperkt is, wordt het bereik van de bewerkingsmachine ernstig beperkt.

Daarom is, binnen vaste omstandigheden, het optimaliseren van de combinatie en lokale transformatie van bestaande matrijzen om hun functie te maximaliseren een uitdaging waar alle gebruikers van bewerkingsmachines rekening mee moeten houden.

In het volgende gedeelte wordt uitgelegd hoe je de functie van een CNC afkantpers kunt uitbreiden door matrijzen te vervangen.

1) Punt van de bovenste matrijs R

Na verloop van tijd kan de punt van de bovenste matrijs ongelijkmatig slijten, waardoor de hoogte verandert en de buignauwkeurigheid wordt beïnvloed. Om dit probleem aan te pakken, kan de punt van de matrijs worden geslepen en gecorrigeerd zodat hij een consistente R-vorm heeft, in combinatie met een grote V-vormige groef. Hierdoor kunnen dikke platen worden gevouwen, wat de levensduur van de matrijs verlengt.

2) Verander de gesloopte dobbelsteen om nivellering te realiseren

Als er geen samengestelde buigmatrijsmoet het probleem van het vormen van de geperste dode rand worden aangepakt. De geperste dode rand is een buigvorm met twee overlappende lagen die vaak gebruikt wordt voor wapening. Dit type rand is zeldzaam bij platen met een diameter groter dan 2,0 mm.

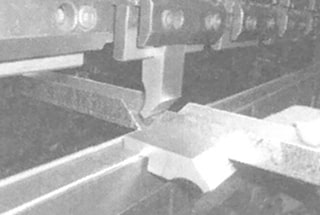

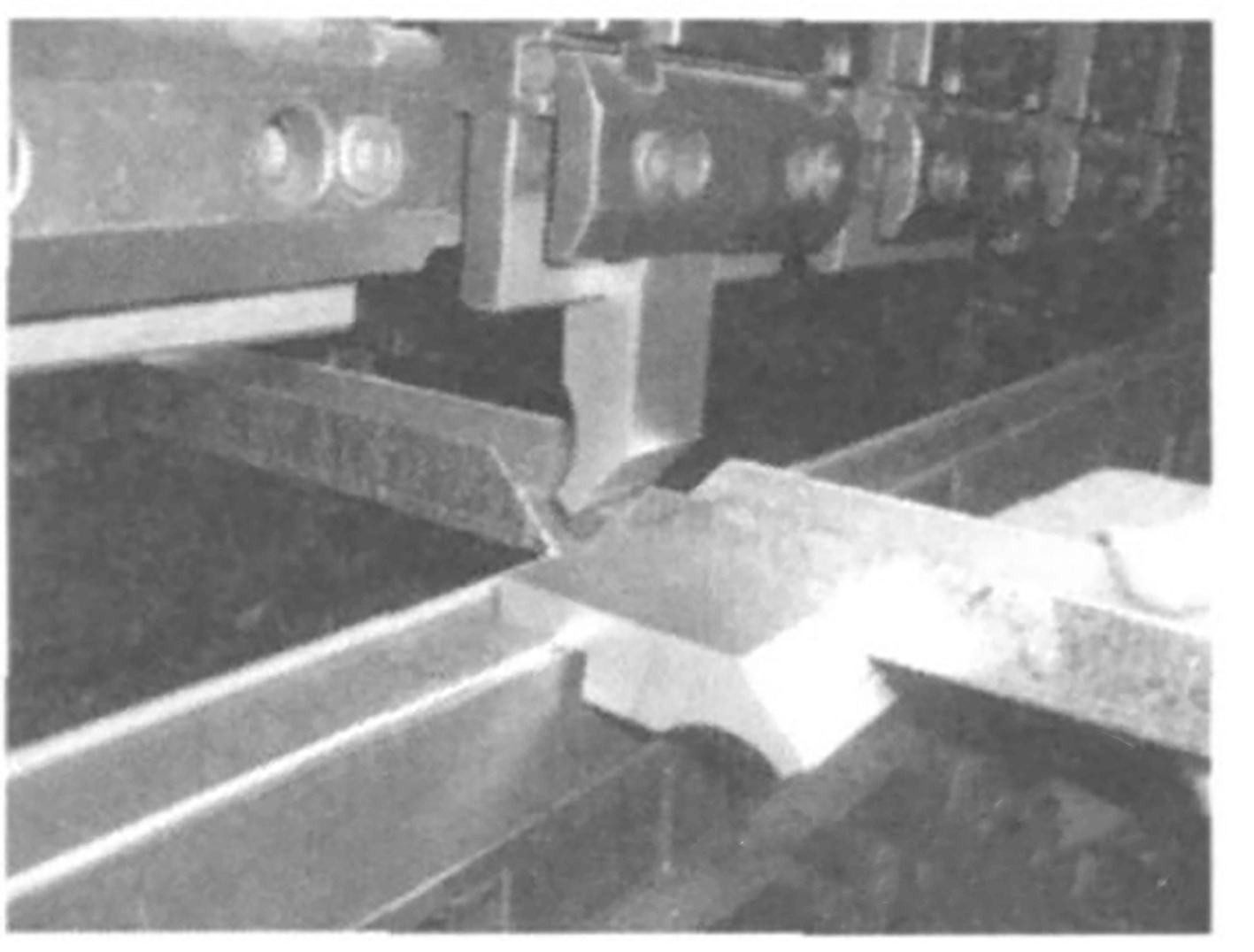

Gewoonlijk wordt de persrand gevormd door een samengestelde buigmatrijs die minstens twee processen vereist. Figuur 3 illustreert de gebruikelijke methode om een samengestelde buigmatrijs te gebruiken. In de eerste stap wordt het materiaal gebogen onder een hoek van 30° en in de tweede stap wordt de 30° bocht aan de voorkant van de samengestelde matrijs geplaatst en verder geperst in de vorm van de geperste dode rand.

In dit geval is er echter geen samengestelde buigmatrijs beschikbaar. De enige matrijs die bestaat is een 30° scherpe buigmatrijs. De eerste stap van het samengestelde buigproces kan met deze matrijs worden uitgevoerd. Voor de tweede stap is echter een andere oplossing nodig.

Een oplossing voor de tweede stap is om het bovenste en onderste deel van de matrijs te gebruiken als bovenste en onderste vlakken. De bovenste matrijs moet afgevlakt worden, wat bereikt kan worden door de bestaande bovenmatrijs met schroot te verwijderen en de mesrand vlak te slijpen. Dit lost het probleem op van het vormen van de geperste dode rand.

Fig. 3 Stikken en pletten

De aangepaste matrijs kan worden gevlakt voor gebruik. Tijdens de eigenlijke verwerking kunnen machineoperators echter soms fouten maken, zoals het omkeren van de buigrand of ongelijke buigmaten. Als de oppervlakte-eisen van de onderdelen niet hoog zijn, moeten de onderdelen helaas soms worden afgedankt.

Hoewel het mogelijk is om alleen de buigrand vlak te maken, is dat moeilijk. Door de combinatie van de boven- en ondermatrijs te gebruiken, is het echter eenvoudiger om een vlak oppervlak te bereiken. Door de onderdelen handmatig op de boven- en ondermatrijzen te drukken en een CNC afkantpers te gebruiken, kunnen de onderdelen efficiënt vlak worden gemaakt.

1) Plaatsing van buigmateriaal en verwerking van matrijzen

Bij de planning moet rekening worden gehouden met de volgende factoren om de tijd en frequentie van het vervangen van de matrijs te minimaliseren:

a. Materialen van dezelfde dikte groeperen;

b. Stempels van hetzelfde type bij elkaar plaatsen;

c. Sterven met vergelijkbare vormen bij elkaar plaatsen.

Door deze richtlijnen te volgen, kan de tijd en moeite die nodig zijn voor het vervangen van de matrijs worden beperkt.

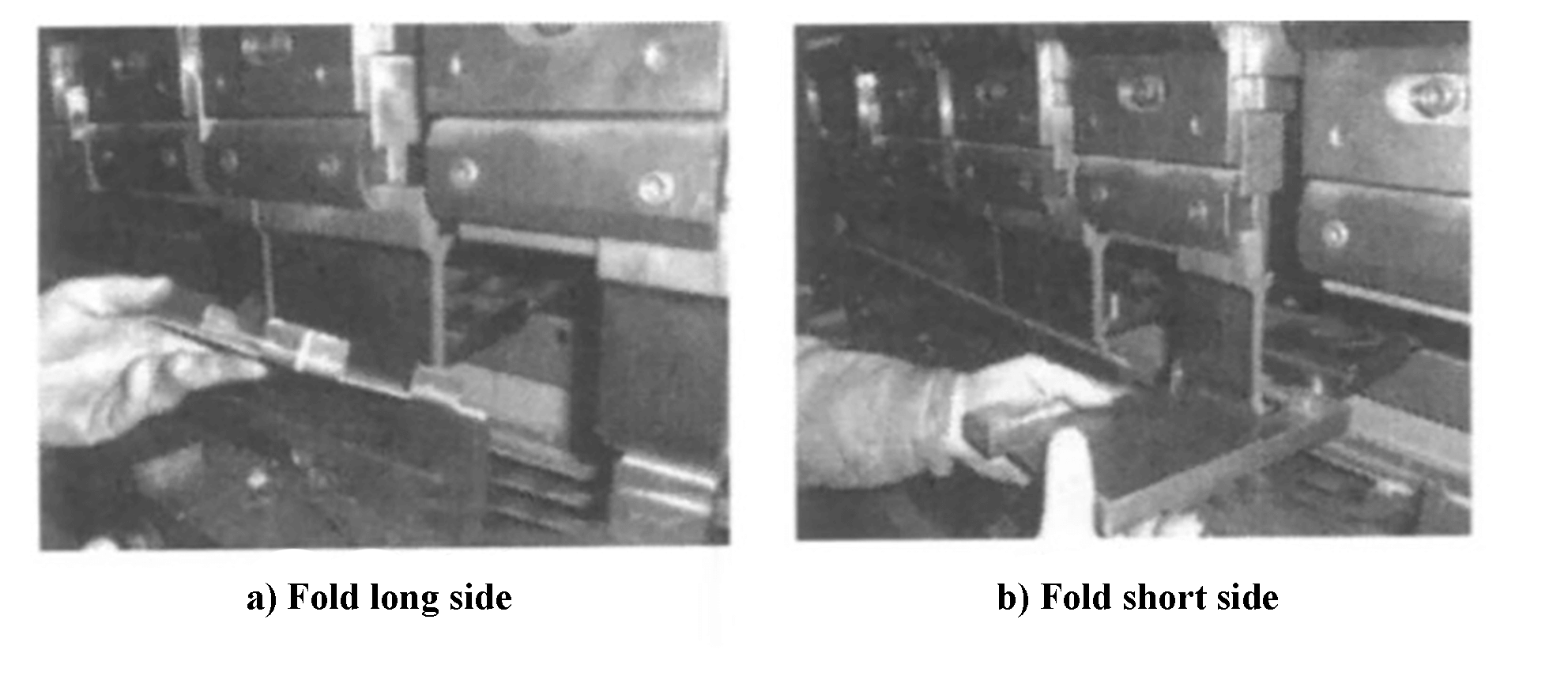

2) Positionering in een rechte hoek van smalle en kleine onderdelen

Positioneren kan een uitdaging zijn als het buigdeel smal en lang is. Tijdens het proces is het gebruikelijk om een kaliber te gebruiken voor de positionering, maar dit kan ertoe leiden dat het buigdeel kantelt. Om dit te verhelpen, kan de methode van Figuur 4 worden gebruikt. Bij deze methode wordt de matrijs stevig bevestigd aan de onderste matrijs om een rechte hoek te garanderen en kantelen tijdens het buigen te voorkomen.

Fig. 4 Positioneerbewerkingsmethode van rechte hoek in smalle delen

3) Driehoeksdelen buigen

Het buigen van onderdelen met scherpe randen kan moeilijk zijn om dicht bij de achterkant van het kaliber te brengen. De minimummaat L is meestal kleiner dan of gelijk aan 10 mm, direct na het vaste kaliber, en vereist het gebruik van positioneerapparatuur. Verwaarlozing van deze ontwerp- en processtap tijdens het eigenlijke werk kan vaak leiden tot dergelijke problemen.

De keuze van de buigmatrijs hangt af van de grootte van de onderdelen. Een enkelvoudige matrijs wordt gebruikt voor kleine onderdelen, terwijl een matrijs met parallelle paren wordt gebruikt voor dubbele onderdelen.

4) Blad R toevoegen

Klanten kunnen verschillende eisen stellen aan de R-waarde op dezelfde buigrand. Tijdens het bewerkingsproces, voor onderdelen die geen hoge maatnauwkeurigheid vereisen, kan de basisplaat worden gebruikt om de R-waarde te verhogen zodat deze na het buigen voldoet aan de vereiste specificaties.

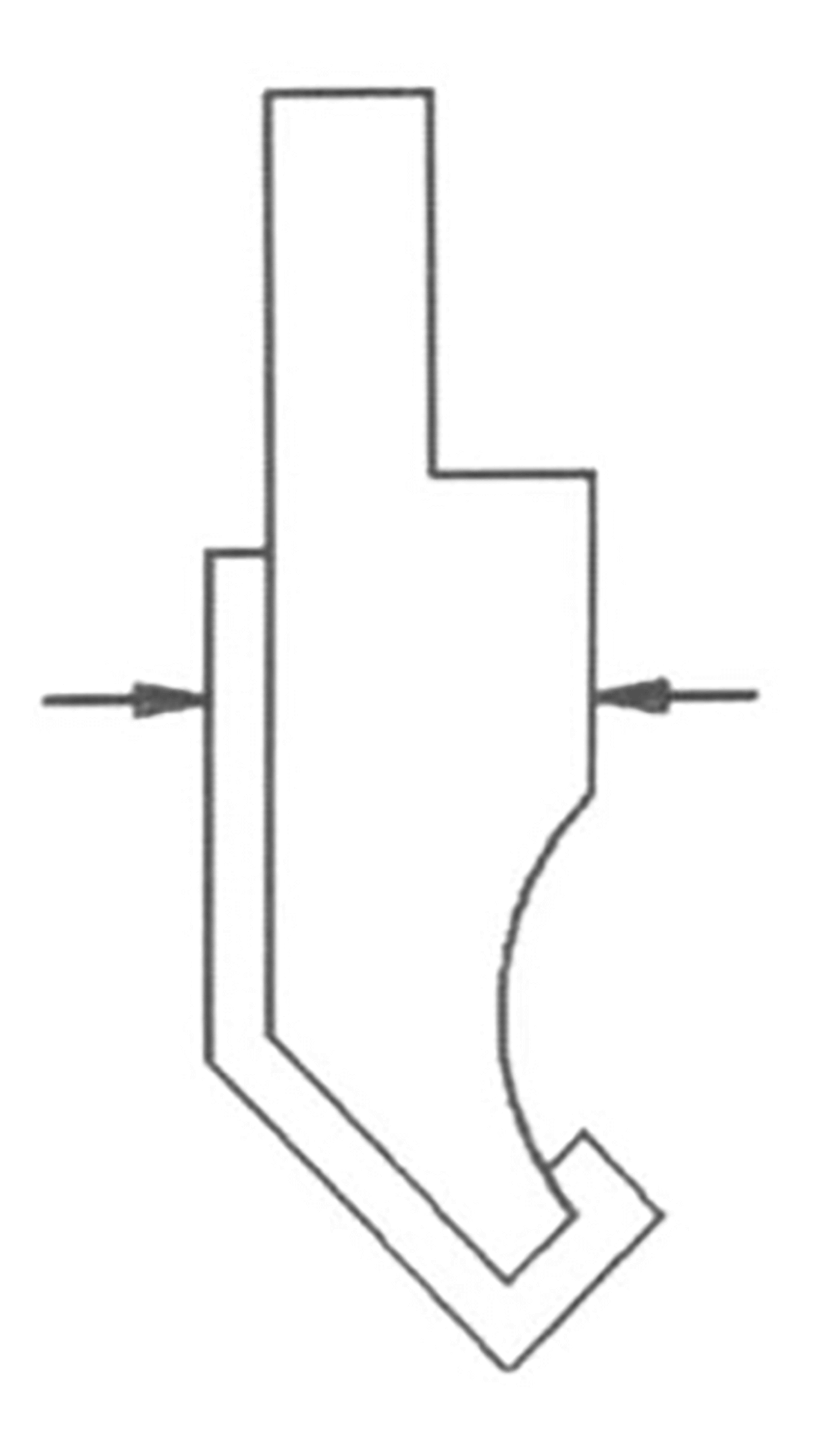

Om de vereiste R-waarde te bepalen, wordt de dikte van de plaat gekozen op basis van de relatie tussen V en R binnenin en vervolgens gebogen in de vorm getoond in figuur 5. Tijdens gebruik wordt de bovenste matrijs vastgeklemd met een klem. Tijdens het gebruik wordt de bovenste matrijs vastgeklemd met een klem. Deze methode is gebruiksvriendelijk en kan worden toegepast op meerdere lagen.

Fig.5 Gevouwen vorm

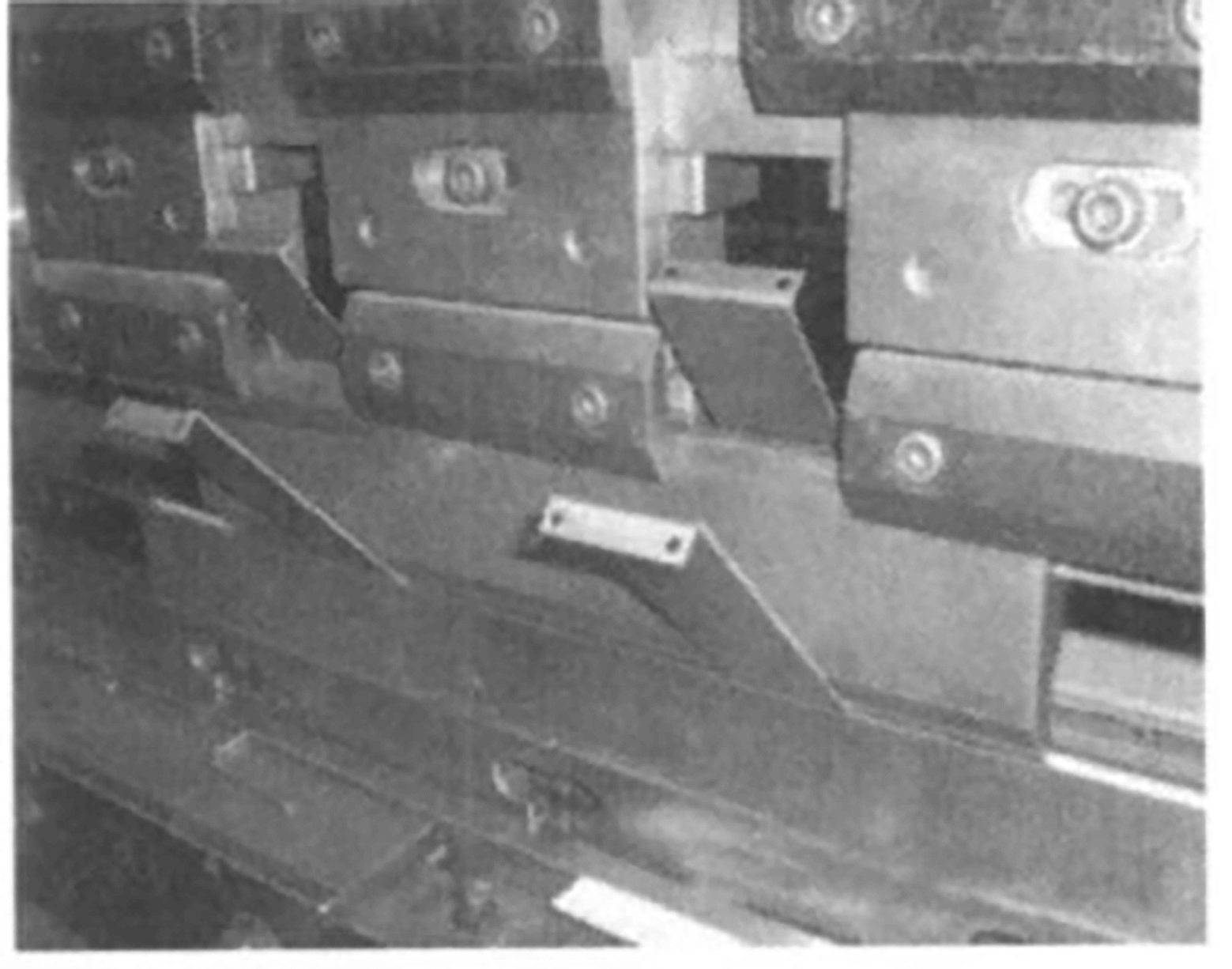

5) Enkel onderdeel met instelling voor meerdere matrijzen

We gebruiken de HFTI70 afkantpers met twee hydraulische cilinders en gebruik de multi-die instelling zoals weergegeven in Figuur 6.

Met deze opstelling kunnen we de boven- en ondermatrijs van hetzelfde model tegelijkertijd installeren, waardoor we meerdere buigprocessen kunnen uitvoeren op het volledige onderdeel, waardoor de tijd die nodig is voor het installeren van de matrijs en het herhaaldelijk hanteren van de onderdelen wordt verkort.

Momenteel heeft de markt bovenmatrijzen met een gelijke hoogte geïntroduceerd, waarbij de hoogte van de bovenmatrijs gestandaardiseerd is.

Bovendien kunnen verschillende matrijsvormen worden gebruikt op dezelfde werktafel, waardoor we verschillende matrijzen kunnen segmenteren en buigen, wat resulteert in een enkele installatie van matrijzen en een enkel transport van onderdelen.

Fig. 6 Meervoudige matrijsinstelling

6) Programmaoverzicht van typische onderdelen

Na het bewerken van typische onderdelen is het belangrijk om de bewerkingsparameters tijdig te registreren en het programma op te slaan in het opslaggebied van de afkantpers, samen met het tekeningnummer van het onderdeel.

Op deze manier kan het programma in de toekomst eenvoudig hergebruikt worden, wat de tijd die nodig is voor voorbereidend werk voor het buigen aanzienlijk verkort.

We houden ook een tabel bij met gedetailleerde informatie zoals de onderdeelnaam, het tekeningnummer, de afbeelding, het materiaal en de buigparameters.

De tabel is ingedeeld naar materiaalsoort, waaronder staalplaatElk type wordt verder gedifferentieerd op basis van materiaaldikte, wat het gemakkelijker maakt om typische onderdelen te vinden.

In combinatie met de proceskaarten dient deze tabel als een uitgebreide bewerkingsgids, zodat zelfs onervaren werknemers de stappen voor het bewerken van onderdelen kunnen volgen.

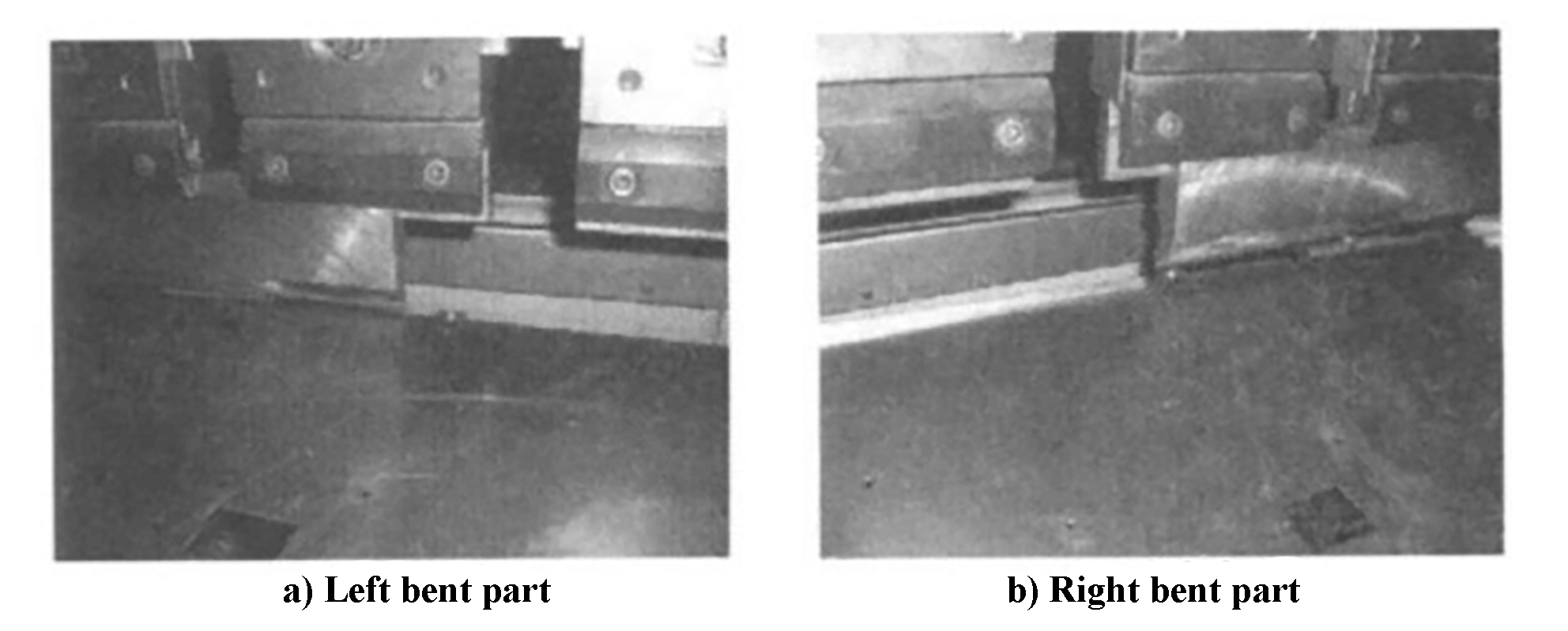

7) De lengte van de matrijs is niet voldoende om in secties te buigen

Bij verwerking ter plaatse is de lengte van de matrijs vaak korter dan de buigrand door het gebruik van specifieke matrijzen die ontworpen zijn voor specifieke producten.

Als de lengte van de matrijs korter is dan de buigrand, gebruiken we een gesegmenteerde buigmethode.

Op het punt waar de matrijslengte zich dicht bij de buigrand bevindt, staat deze loodrecht op de buiging van de buigrand, waarna de buigrand in segmenten tot de gewenste grootte wordt gevouwen.

Afbeelding 7a toont het gebogen deel aan de linkerkant en afbeelding 7b toont het gebogen deel aan de rechterkant.

Fig. 7 Onderdelen buigen

8) Positioneer met het draadeind op de achterste meter

Als het buigdeel groot is, zakt het vaak door zijn gewicht en een kort handvat, waardoor het voor de operator een uitdaging is om het werkstuk op zijn plaats te houden.

Om ervoor te zorgen dat de onderdelen waterpas liggen, moet er een operator bij de achteraanslag staan om de onderdelen met de hand in een horizontale positie te houden. Hierdoor moeten er twee operators aanwezig zijn tijdens de verwerking.

Tijdens het werk werd ontdekt dat de achteraanslag tot op zekere hoogte kan worden verlaagd en dat de tap op de achteraanslag kan worden gebruikt voor positionering.

Door de onderdelen horizontaal op de achteraanslag te plaatsen, wordt niet alleen het aantal operators verminderd, maar wordt ook de nauwkeurigheid van het bewerkingsproces effectief behouden.

9) Buigen van onderdelen met een diepe gesloten vorm

Bij de huidige verwerking kan flexibel gebruik worden gemaakt van gesloten onderdelen met een diepe vorm door te buigen.

Zonder gebruik te maken van een gesloten diepe buigmatrijs, passen we bij het buigen van de onderdelen zoals getoond in Figuur 7 de klemming staat afgebeeld in Figuur 8 om de overgangsplaten te scheiden. De tussenruimte is iets groter dan de breedte van de delen, zodat twee delen tegelijk kunnen worden gebogen met een redelijke grootteverdeling.

Fig. 8 Spanstatus

De hierboven beschreven verwerkingsmethoden en -technieken hebben de verwerkingsuitdagingen bij de productie van een groot aantal vergelijkbare onderdelen in de producten van het bedrijf effectief aangepakt.

Ze zijn uitermate geschikt voor de huidige trend van het produceren van meerdere variëteiten in kleine batches met een korte productiecyclus.

Dankzij jarenlange productie-ervaring hebben deze technieken niet alleen de gereedschapskosten verlaagd, maar ook de productie- en verwerkingscyclus verkort, de productiekosten verlaagd en de productkwaliteit verbeterd.

Deze bewerkingsmethoden en -technieken kunnen ook worden toegepast op CNC afkantpersen met een vergelijkbare structuur.