Imagine transformar o design e o fabrico de peças de chapa metálica de um processo complicado e propenso a erros numa operação eficiente e sem falhas. Este artigo analisa o poderoso papel da tecnologia CAD/CAM na revolução do fabrico de chapas metálicas. Ao integrar o design e o fabrico assistidos por computador, as empresas podem garantir designs precisos, otimizar a produção e reduzir significativamente os custos. Descubra como a utilização do CAD/CAM pode melhorar a qualidade do produto, otimizar os processos de fabrico e manter uma vantagem competitiva no atual panorama industrial de ritmo acelerado.

O processo tradicional de fabrico de produtos segue normalmente uma sequência de conceção-primeiro, fabrico-depois. Por vezes, o produto resultante pode enfrentar problemas cruciais durante o fabrico e a montagem, tais como dificuldades de fabrico, interferências na montagem ou, pior ainda, a incapacidade de fabricar e produzir.

Esta situação deve-se frequentemente à falta de familiaridade do projetista com o processo de fabrico ou a uma comunicação deficiente entre o projetista e outro pessoal técnico. Como mostram os dados da indústria, a conceção do produto representa 5% do custo do produto, mas determina 75% do custo total de fabrico e 80% da qualidade e do desempenho do produto.

Assim, para melhorar a processabilidade dos produtos, garantir a qualidade e o desempenho, reduzir os custos de produção e encurtar o ciclo do protótipo, é crucial utilizar a conceção e o fabrico assistidos por computador (CAD/CAM) durante a conceção do produto, facilitando a ligação e o feedback de informações extensivas entre a conceção e o fabrico.

Com esta ligação de informação e feedback, os designers podem melhorar atempadamente os seus projectos, assegurando o êxito da conceção do produto, do processo de conceção e do fabrico em simultâneo.

O CAD/CAM envolve a utilização de computadores para gerar e aplicar várias informações digitais para a conceção e fabrico de produtos. Caracteriza-se por uma elevada inteligência, intensidade de conhecimento, atualização rápida, forte integração e elevada eficiência. A sua capacidade de processamento continua a aumentar com o avanço da tecnologia de hardware e software informático.

O CAD/CAM é habitualmente utilizado nas indústrias mecânica, eletrónica, têxtil, aeronáutica, naval e outras para design geral, modelação, design estrutural, design optimizado, design de simulação de movimento de mecanismos, pré e pós-processamento de análise de elementos finitos, cálculo de características de qualidade do produto, design de processos, processamento de controlo numérico, etc.

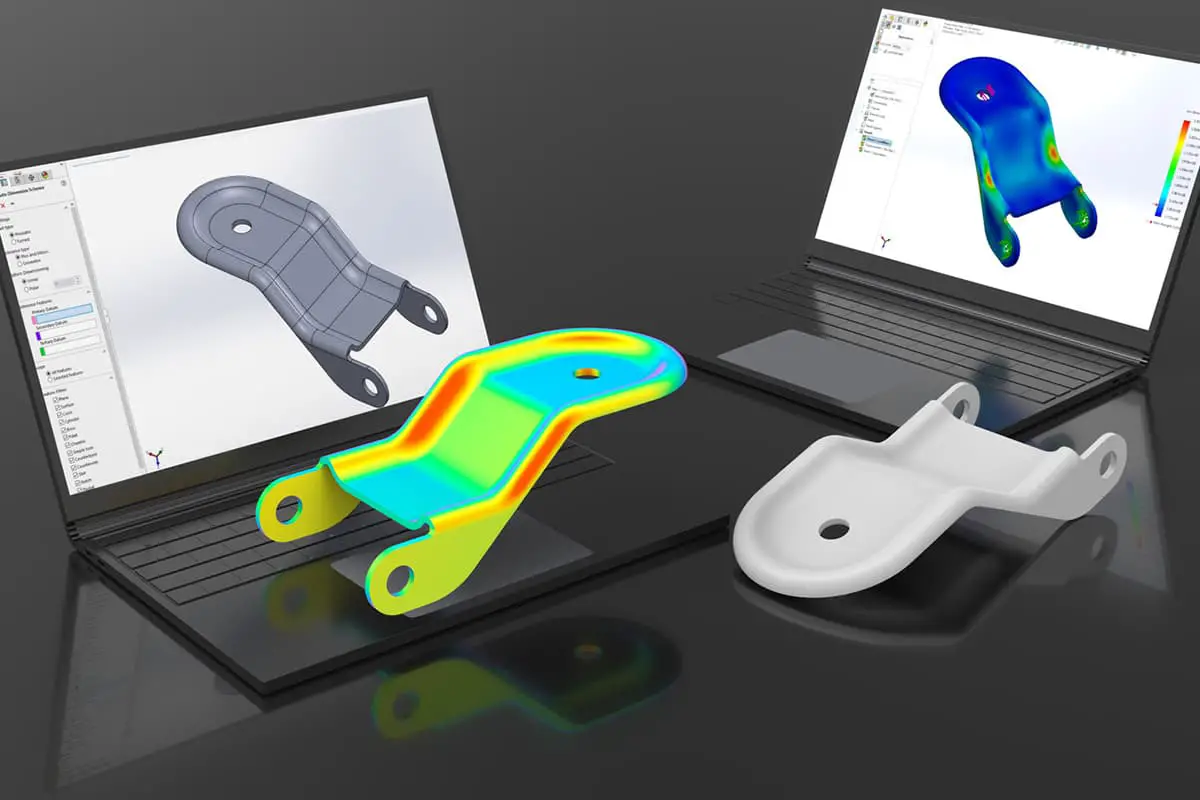

O desenho assistido por computador (CAD) é uma tecnologia sofisticada que utiliza software informático avançado para criar, modificar, analisar e otimizar desenhos. Permite aos engenheiros e designers modelar e simular com precisão a geometria, a estrutura, as propriedades dos materiais e as caraterísticas de desempenho dos produtos em vários sectores. À medida que a tecnologia CAD continua a evoluir, as suas aplicações expandiram-se para além dos campos tradicionais da engenharia, abrangendo áreas como o design gráfico, a edição e a criação de conteúdos digitais.

A versatilidade do CAD é evidente nas suas vastas aplicações, abrangendo projectos de arquitetura, desenhos de engenharia mecânica, esquemas eléctricos e modelos 3D complexos para a conceção e fabrico de produtos. As suas capacidades estendem-se à modelação paramétrica, à análise de elementos finitos (FEA) e à integração do fabrico assistido por computador (CAM).

Inicialmente, a adoção do CAD estava essencialmente limitada a grandes empresas em sectores de capital intensivo, como o sector automóvel, aeroespacial e o fabrico de produtos electrónicos, devido aos elevados custos de hardware e software. No entanto, o rápido avanço da tecnologia informática, aliado à diminuição dos custos, democratizou o acesso às ferramentas CAD, tornando-as indispensáveis para empresas de todas as dimensões em diversos sectores.

A evolução do CAD tem sido marcada por uma mudança significativa do desenho 2D para a modelação e simulação 3D sofisticada. Os sistemas CAD modernos oferecem renderização fotorrealista, funcionalidades de colaboração em tempo real e plataformas baseadas na nuvem que melhoram a visualização do projeto, melhoram a comunicação interdisciplinar e simplificam o processo de desenvolvimento de produtos. Esta transição não só tornou as plantas de projeto mais intuitivas, como também permitiu a criação de protótipos virtuais, reduzindo o tempo de colocação no mercado e os custos de desenvolvimento, melhorando simultaneamente a qualidade e a inovação dos produtos.

A Engenharia Assistida por Computador (CAE) é um método de aproximação numérica utilizado para resolver problemas complexos de engenharia e de resistência estrutural de produtos, rigidez, estabilidade de encurvadura, resposta dinâmica, condução de calor, contacto tridimensional de vários corpos, elasto-plasticidade e outros cálculos analíticos, bem como questões de conceção de otimização do desempenho estrutural.

A ideia básica do CAE é dividir a área de solução de um continuum de forma complexa em sub-regiões finitas simples, ou seja, simplificar um continuum num corpo composto equivalente composto por elementos finitos. Ao discretizar o contínuo, o problema de resolver variáveis de campo (tensão, deslocamento, pressão, temperatura, etc.) no contínuo é simplificado para resolver os valores das variáveis de campo nos nós dos elementos finitos.

As equações básicas a serem resolvidas neste momento são um conjunto de equações algébricas, e não as equações diferenciais originais que descrevem as variáveis de campo reais do contínuo. As soluções obtidas são soluções numéricas aproximadas, e o grau de aproximação depende do tipo e do número de elementos utilizados e da função de interpolação dos elementos.

O software CAE pode ser dividido em duas categorias:

1. Software CAE dedicado desenvolvido para tipos específicos de engenharia ou produtos, utilizado para análise, previsão e otimização do desempenho do produto.

2. Software CAE de uso geral que pode analisar, simular, prever, avaliar e otimizar as propriedades físicas e mecânicas de vários tipos de engenharia e produtos para alcançar a inovação tecnológica do produto. O corpo principal do software CAE é o software de análise de elementos finitos (FEA).

O papel da CAE na conceção e fabrico assistidos por computador manifesta-se principalmente nos seguintes aspectos

1. Melhorar as capacidades de conceção, assegurar a racionalidade da conceção dos produtos e reduzir os custos de conceção através de análises e cálculos informáticos.

2. Reduzir o ciclo de conceção e análise.

3. O papel dos "protótipos virtuais" desempenhado pela análise CAE substitui em grande medida o processo de "conceção de validação de protótipos físicos", que consome muitos recursos, na conceção tradicional. O papel dos "protótipos virtuais" pode prever a fiabilidade do produto ao longo do seu ciclo de vida.

4. Utilizar a conceção óptima para encontrar a melhor solução de conceção do produto, reduzindo o consumo de materiais e os custos.

5. Descobrir potenciais problemas antes do fabrico do produto ou da construção da engenharia.

6. Simular vários esquemas de teste, reduzindo o tempo e as despesas de teste.

7. Efetuar análises de acidentes mecânicos para determinar as causas dos acidentes.

O Planeamento de Processos Assistidos por Computador (CAPP) é uma tecnologia avançada que utiliza hardware, software e algoritmos informáticos para desenvolver processos de maquinação optimizados para peças através de cálculos numéricos, julgamentos lógicos e raciocínio inteligente. Ao implementar um sistema CAPP, os fabricantes podem resolver eficazmente desafios críticos, como a baixa eficiência na conceção manual de processos, a qualidade inconsistente e as dificuldades na otimização de processos.

O CAPP funciona como uma ponte crucial entre a conceção e o fabrico de produtos, convertendo sem problemas os dados de conceção de produtos empresariais em instruções de fabrico acionáveis. Esta tecnologia permite que os engenheiros de processo desenvolvam eficazmente planos abrangentes que transformam matérias-primas em produtos acabados, cumprindo especificações de engenharia precisas. No contexto da informatização da empresa, o CAPP não só liga o design e a produção, como também fornece dados valiosos aos departamentos de gestão, actuando como um núcleo central para a troca de informações em toda a organização.

O principal objetivo do CAPP é automatizar e otimizar o desenvolvimento de processos de maquinação de peças. Isto é conseguido através da introdução de informação geométrica (forma, dimensões, tolerâncias) e de dados relacionados com o processo (propriedades dos materiais, requisitos de tratamento térmico, volume de produção) das peças no sistema CAPP. Utilizando algoritmos sofisticados e bases de conhecimento, o sistema gera então percursos de processo optimizados, sequências de operações e instruções de fabrico detalhadas.

Os principais benefícios do CAPP incluem:

À medida que as tecnologias de fabrico continuam a evoluir, os sistemas CAPP estão a incorporar cada vez mais funcionalidades avançadas, como a inteligência artificial, a aprendizagem automática e as simulações de gémeos digitais, para melhorar ainda mais as suas capacidades e proporcionar um valor ainda maior às empresas de fabrico modernas.

O fabrico assistido por computador (CAM) é uma tecnologia avançada que utiliza sistemas informáticos para melhorar, controlar e automatizar os processos de fabrico. Transforma dados de desenho digital em instruções precisas para o equipamento de produção, fazendo a ponte entre o desenho e o fabrico.

Na sua essência, os sistemas CAM interpretam as geometrias das peças e os requisitos do processo, gerando percursos de ferramenta optimizados e instruções da máquina. A entrada inclui normalmente modelos CAD 3D, especificações de materiais e parâmetros de fabrico, enquanto a saída consiste em trajectórias detalhadas da ferramenta (ficheiros de posição da ferramenta) e programas de controlo numérico (NC).

No centro da CAM está o Controlo Numérico Computadorizado (CNC), que permite o controlo preciso de máquinas-ferramentas e equipamento de fabrico através de comandos executados por computador. Esta integração permite operações complexas e repetíveis com elevada precisão e eficiência.

Os sistemas CAM modernos oferecem uma gama de caraterísticas sofisticadas:

Para além da maquinagem CNC tradicional, a tecnologia CAM expandiu o seu alcance para diversos processos de fabrico, incluindo:

Ao simplificar os fluxos de trabalho de produção, reduzir os erros e permitir operações de fabrico complexas, a CAM desempenha um papel crucial na automação industrial moderna e nas iniciativas da Indústria 4.0. Continua a evoluir, incorporando algoritmos avançados, aprendizagem automática e computação em nuvem para melhorar ainda mais as capacidades e a eficiência de fabrico.

A utilização de tecnologias de conceção e fabrico assistidas por computador na conceção e produção de chapa metálica transforma significativamente os métodos convencionais das empresas de produção para a conceção e o fabrico de peças de chapa metálica, afectando mesmo a sua gestão e força competitiva.

Por conseguinte, qualquer empresa que se dedique à produção de produtos de chapa metálica Os fabricantes de chapas metálicas e componentes devem esforçar-se por investigar, desenvolver ou utilizar tecnologias de conceção e fabrico assistidas por computador para manter a sua vantagem em termos de desenvolvimento. As peças de chapa metálica caracterizam-se pelo seu peso leve, elevada resistência, condutividade (adequada para proteção electromagnética), baixo custo e excelentes capacidades de produção em massa.

Atualmente, são amplamente utilizadas em domínios como a eletrónica, as comunicações, a indústria automóvel e o equipamento médico. Por exemplo, as peças de chapa metálica são componentes essenciais em caixas de computador, telemóveis e caixas para produtos energéticos.

Com a aplicação cada vez mais generalizada de peças de chapa metálica, a sua conceção tornou-se um aspeto crucial do processo de desenvolvimento de produtos. Isto exige que os projectistas de desenvolvimento dominem as técnicas de conceção assistida por computador e fabrico de chapas metálicas assegurando que as peças concebidas satisfazem os requisitos funcionais e estéticos do produto, ao mesmo tempo que simplificam o fabrico de matrizes e reduzem os custos.

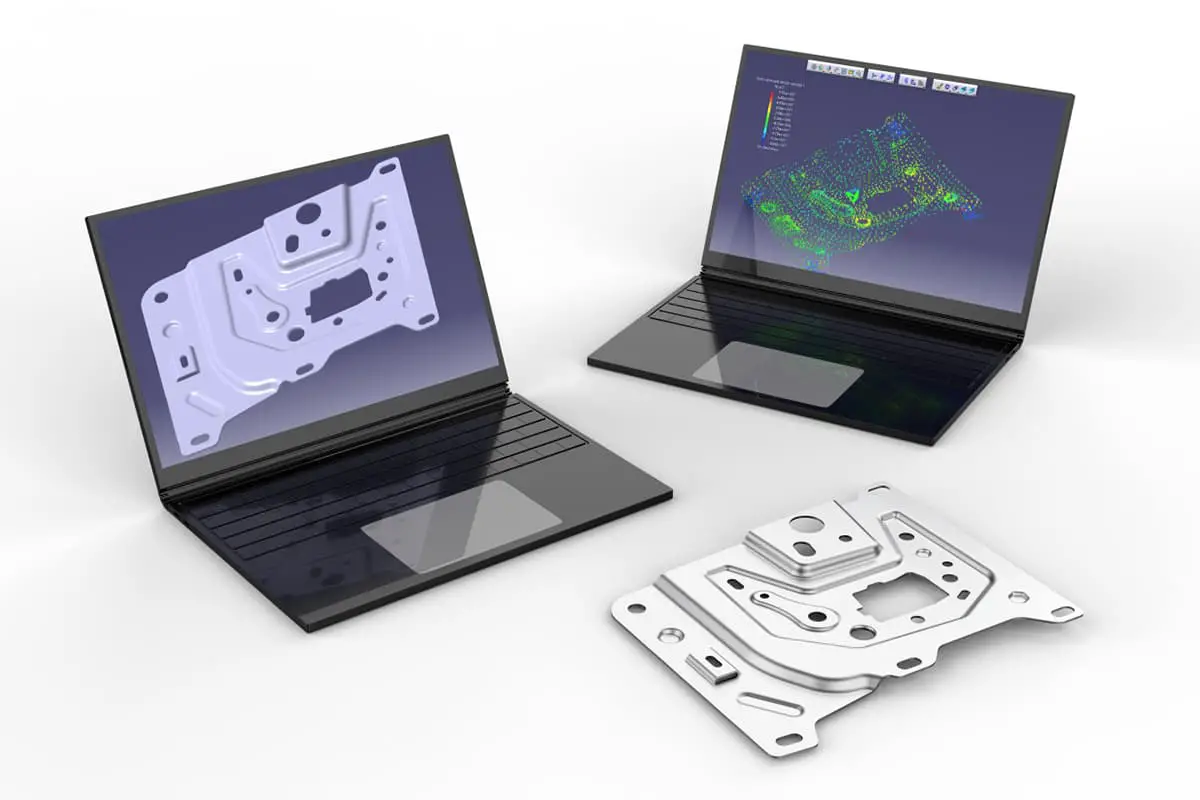

O processo de conceção e fabrico assistido por computador de peças de chapa metálica começa com a conceção assistida por computador, passa pela simulação numérica de desdobramento, encaixe, corte, estampagem, dobragem e outros procedimentos, e termina com o computador a produzir automaticamente o percurso do processo da peça, o conteúdo da operação, a trajetória do movimento da ferramenta (ficheiro de posição da ferramenta) e o programa de controlo numérico.

Os aspectos mais importantes são o cálculo das dimensões de desdobramento de peças de chapa metálica, o desenho gráfico e a preparação de programas de controlo numérico. O computador avalia as características individuais das peças de chapa metálica e as relações entre elas a partir de análises matemáticas e de fabrico (processo de chapa metálica parâmetros), fornecendo feedback instantâneo aos projectistas de produtos para modificar quaisquer concepções estruturais pouco razoáveis.

As peças de chapa metálica podem geralmente ser divididas em três categorias: peças planas (ou seja, peças de estampagem planas gerais), peças de dobragem (ou seja, peças formadas por dobragem de chapa ou por processamento de dobragem) e peças de conformação (ou seja, peças fabricadas por desenho e outros métodos de conformação, quer sejam peças de superfície regular ou de forma livre). As peças de chapa metálica diferem significativamente das peças produzidas por métodos de maquinagem comuns.

Entre os muitos processos de estampagem de peças de chapa metálica, a deformação por flexão (dobragem por prensagem O processo de modelação de chapas metálicas é o principal método de criação de relações espaciais complexas. A conceção e o desdobramento de várias peças de chapa metálica com formas regulares ou complexas podem ser divididos em dois métodos baseados em modelos e estilos.

Tradicional corte de chapa metálica Os métodos incluem os métodos de desenho e de cálculo. Os métodos básicos de elaboração incluem os métodos da linha paralela, da linha radiante e da linha triangular; os métodos de cálculo substituem o processo de disposição e elaboração nos métodos de elaboração, calculando as coordenadas e os comprimentos de linha dos pontos característicos no desenho desdobrado e, em seguida, desenhando os resultados calculados.

A utilização de um computador para efetuar estes cálculos é o método CAD de chapa metálica baseado em modelos mais básico. Para peças de chapa metálica do tipo caixa, eixo vertical, painel de porta e outros tipos de peças de chapa metálica frequentemente utilizadas, o método de desdobramento do desenho baseado no modelo requer uma certa quantidade de trabalho para construir o modelo, mas é muito fiável e eficiente quando utilizado.

Existem dois métodos de modelação geométrica para peças de chapa metálica: modelação geométrica de chapa metálica 2D e modelação geométrica de chapa metálica 3D. O primeiro inclui métodos de codificação, métodos de montagem de facetas e métodos interactivos de introdução de tamanhos; o segundo inclui métodos de montagem de transformações de dobragem, métodos de montagem de voxels, etc.

O inconveniente comum destes métodos é que, quando a definição é incorrecta, as modificações são muito complicadas e podem mesmo exigir uma nova introdução para construir o modelo. A forma mais eficaz de ultrapassar estas deficiências é utilizar técnicas de modelação de características, como o SolidWorks, Pro/E, UG, CATIA, etc., que são plataformas de conceção que utilizam a modelação de características para construir modelos de produtos em chapa metálica.

As funções e os métodos de modelação dos vários sistemas CAD/CAM são diferentes. Os métodos de modelação simples utilizam apenas superfícies regulares e modelação de sólidos, ao passo que os métodos de modelação complexos possuem funções avançadas de modelação de superfícies e de sólidos, tais como aplicações de conceção de peças que fornecem funções como digitalização, desenho profundo, nervuras, espiral, corte, etc., e conceção de chapas metálicas pode gerar automaticamente orifícios para o processo de dobragem, desdobramento automático e simulação.

1. Método de operação de modelação de montagem

A utilização de elementos geométricos sólidos básicos, tais como cubos de chapa fina e cilindros ocos, combinados gradualmente para formar o modelo geométrico da peça, é o método básico de modelação de chapas metálicas. Os elementos utilizados no método de modelação de montagem podem ser elementos de superfície sem espessura ou elementos de volume espessos.

Muitas peças de chapa metálica são feitas de placas de espessura igual, o que permite a utilização de blocos de superfície sem espessura no processo de modelação para construir a estrutura básica da peça de chapa metálica e, em seguida, especificar a direção para aumentar a espessura da peça. Este método de conceber primeiro uma estrutura sem espessura e depois fazer crescer uma peça espessa é também aplicável a peças de chapa metálica complexas, tais como sobreposições.

2. Metodologia de modelação de características

Uma caraterística é um conjunto de informações de descrição do produto, não só apresentando uma forma específica formada de acordo com determinadas relações topológicas, mas também reflectindo uma semântica de engenharia específica, adequada para utilização na conceção, análise e fabrico.

As características podem ser classificadas em características de forma, características de precisão e características de material. Entre estas, a caraterística de forma é fundamental, servindo de suporte ou base para outras características e o núcleo para a implementação da modelação paramétrica de características. Pode definir corpos geométricos ou entidades com um certo significado para a engenharia.

As peças de chapa metálica podem ser decompostas numa ou mais características de forma. Do ponto de vista da modelação de características, uma peça de chapa metálica é composta por uma série de características e as suas interligações formam um componente completo. A Figura 10-1 apresenta um exemplo de modelação de características de uma caixa de chapa metálica.

Com base nas características das peças de chapa metálica, podem resumir-se as seguintes características principais

1) As características planas, que se referem à forma plana que compõe o componente, são as partes básicas do componente, a secção de ligação das peças de dobragem e o corpo principal para a conformação local e o puncionamento.

2) Elementos de flexão, que são formas produzidas por processos de flexão. O elemento de flexão mais simples é representado por uma zona de flexão cilíndrica.

3) Características de furo, que actuam como subcaracterísticas gerais e se ligam a outras características, tais como perfuração num plano ou caraterística de dobragem.

4) As características de conformação local, que são formas produzidas por processos de conformação local em peças estampadas, têm normalmente formas fixas e tipos de parâmetros de características, mas os valores numéricos mudam, pelo que podem ser expressos por parâmetros.

3. Metodologia do Desdobramento

O princípio básico do método de desdobramento de chapas metálicas é registar as relações topológicas entre cada bloco de faces e os seus blocos de faces ligados durante o processo de design e utilizá-las como base para o desdobramento.

Os sistemas mais simples podem especificar primeiro um plano de referência, depois cada face a ser desdobrada e, passo a passo, desdobrar toda a peça de chapa metálica. Os sistemas CAD/CAM avançados podem desdobrar várias superfícies numa só operação. O diagrama desdobrado da caixa da Figura 10-1 é apresentado na Figura 10-2.

O custo de produção de peças de chapa metálica inclui principalmente custos de material, taxas de conceção e taxas de molde, sendo os custos de material responsáveis por uma parte significativa. A utilização de um sistema de layout assistido por computador é uma forma essencial de reduzir os custos de material.

A otimização do método da função objetivo é um método amplamente aplicado para a disposição de chapas metálicas. O seu princípio subjacente consiste em utilizar os parâmetros Δx (deslocamento translacional na direção X), Δy (deslocamento translacional na direção Y) e Δφ (rotação) durante a replicação de blocos de peças semelhantes como variáveis e, em seguida, construir uma função objetivo específica com base nos tipos de blocos de peças que participam na disposição, na forma e na quantidade dos corredores.

As iterações são realizadas com base num determinado algoritmo em torno da função objetivo e, quando a função objetivo atinge um objetivo de precisão predefinido, a iteração pára e a disposição é realizada com base nos parâmetros no momento em que a iteração pára. Para melhorar a eficiência, o intervalo de algumas alterações de parâmetros pode ser fixado.

Quando uma variedade de tipos de blocos de peças de trabalho participam no layout, e não há restrições sobre os parâmetros Δx, Δy e Δφ para duplicar vários blocos de peças de trabalho, o efeito do layout será muito reduzido.

Nesta altura, podem ser efectuados alguns trabalhos preparatórios para a disposição, tais como julgar as propriedades geométricas dos blocos de peças que participam na disposição, ou tolerar os blocos de peças durante a procura de Δx, Δy, e Δφ, e utilizar contornos simples e menos fechados para substituir os contornos originais dos blocos de peças.

Os diferentes sistemas de apresentação (software) têm diferentes funções básicas e modos de funcionamento, mas o conteúdo básico inclui:

1. Seleção do material da folha: Selecionar o material de folha para a apresentação a partir da biblioteca de materiais, incluindo especificações standard e material restante de uma utilização anterior.

2. Especificação dos blocos de peças: Especificar o tipo e o número de blocos de peças a serem duplicados a partir da biblioteca de blocos de peças estabelecida após a expansão das peças de chapa.

3. Otimizar a disposição: Dispor os blocos de peças especificados e as respectivas quantidades na chapa selecionada. Este nível de menu permite a seleção de subitens como fila única, fila dupla cabeça-a-cabeça, encaixe misto, disposição interactiva, etc.

4. Edição da disposição: Pré-processar os blocos de peças de trabalho que participam na disposição ou verificar os resultados da disposição quanto a interferências, ajustar manualmente, se necessário, e refazer a disposição, se necessário.

5. Saída dos resultados da maquinagem: Saída do diagrama de resultados da maquinagem e dos ficheiros de dados correspondentes (incluindo posições da ferramenta), taxa de utilização do material e um relatório do plano de corte.

A programação de controlo numérico é atualmente um dos aspectos mais benéficos do sistema CAD/CAM, desempenhando um papel crucial na automatização do design e do fabrico, melhorando a precisão e a qualidade da maquinação e reduzindo os ciclos de desenvolvimento de produtos.

A programação de controlo numérico é todo o processo que vai desde os desenhos das peças até à obtenção de programas de maquinagem de controlo numérico. As suas principais tarefas consistem em calcular os pontos de corte de maquinagem (também conhecidos como pontos CL), determinar a sequência do percurso da fresa, determinar os parâmetros do processo e outros desenhos do percurso do processo, compilar ficheiros de instruções de controlo numérico de acordo com o formato específico do sistema de controlo numérico e controlar o conteúdo do movimento dos ficheiros de instruções de controlo numérico.

No CAD/CAM de peças complexas de chapa metálica, o trabalho de conceção do processo é frequentemente muito complicado e pode ser completado por um sistema CAP four especializado. O objeto de maquinação da chapa corte de metais é um material de folha plana, normalmente utilizando métodos de corte, cisalhamento e perfuração. O trabalho de conceção do processo é relativamente simples e pode ser incluído no sistema de programação de controlo numérico.

Entre o corte, o cisalhamento e o puncionamento, o ficheiro de instruções de puncionamento por controlo numérico é o mais complexo. A seguir, apresentamos a programação de controlo numérico para o corte de expansão de chapas metálicas com base no puncionamento de controlo numérico.

1. Introdução de informações sobre o desenho na compilação de instruções de perfuração por controlo numérico: Conceção de chapas metálicasA compilação de instruções de controlo numérico, a expansão e o layout podem fornecer resultados como gráficos e ficheiros de dados, com dimensões marcadas nos gráficos. O método mais simples de compilação de instruções de controlo numérico é a compilação manual, em que os humanos lêem e analisam gráficos e dados.

O corte de expansão de chapas metálicas geralmente envolve apenas o processamento de informações gráficas planas. Utilizando o método de geração de trajectórias de ferramentas de controlo numérico baseado em pontos e linhas, as operações de programação podem ser realizadas diretamente nos gráficos de uma forma visual. Utilizar o cursor para especificar o elemento gráfico mais próximo da posição do cursor, e o computador confirma a informação geométrica deste elemento gráfico.

2. Conceção do processo na compilação de instruções de perfuração por controlo numérico: O conteúdo básico da conceção do processo durante a perfuração por controlo numérico inclui principalmente: seleção de punções, determinação da ordem de perfuração de cada elemento gráfico, determinação da distância do passo e da velocidade de movimento da folha durante a perfuração passo a passo, definição da posição da garra, etc.

Os contornos com a mesma forma e tamanho podem utilizar métodos de perfuração diferentes devido aos hábitos e ao nível técnico do operador. Por exemplo, ao perfurar grandes orifícios e ranhuras, podem ser utilizados punções mais pequenos para perfurar os contornos dos orifícios e das ranhuras, depois afastar o punção, fazer uma pausa na máquina, remover manualmente o material restante no orifício e continuar o processamento.

Em alternativa, pode ser utilizado um punção maior para perfurar não só os contornos dos furos e ranhuras, mas também todo o material interno em fragmentos. Esta escolha pode ser feita através da seleção de diferentes ramos do menu durante o processo de programação. Nos sistemas CAD mais funcionais, podem existir dois métodos de instrução: puncionamento por fragmento e puncionamento sem fragmento.

3. Programação das instruções de puncionamento por controlo numérico

A programação assistida por computador é o processo de utilização de um computador para completar tarefas relacionadas com a programação que eram originalmente efectuadas manualmente. No processo de escrever instruções para o puncionamento de chapas metálicas, a operação mais básica consiste em especificar o punção (ferramenta) e os elementos a programar, após o que o sistema de programação pode gerar automaticamente ficheiros de instruções de controlo numérico.

Para sistemas de instrução mais avançados, as operações de programação incluem também a utilização de instruções de perfuração agrupadas, a chamada de subprogramas, etc.

4. Otimização e Simulação de Instruções de Puncionamento por Controlo Numérico

Depois de gerado o ficheiro de instruções de puncionamento por controlo numérico, é necessário um pós-processamento, sendo as operações básicas de pós-processamento a otimização e a simulação.

1) A otimização das instruções de perfuração inclui geralmente a otimização da perfuração e a otimização da trajetória.

O objetivo da otimização do punção é, por um lado, reunir as instruções de punção completadas pelo mesmo punção para reduzir as mudanças de molde durante o processamento. Por outro lado, consiste em organizar a ordem de puncionamento de acordo com os diferentes tipos de punções, normalmente com os punções mais pequenos primeiro e os maiores depois. A otimização da trajetória destina-se principalmente a reduzir o comprimento do curso em vazio durante o puncionamento.

2) A função de simulação pode geralmente mostrar o processo de execução do ficheiro de instruções de perfuração, verificar se as instruções de perfuração são razoáveis e se pode haver interferência com a pinça durante o movimento de perfuração.

Pode também inverter o ficheiro de instruções de perfuração para um gráfico e compará-lo com o gráfico antes da programação, analisar a coerência dos dois gráficos e, assim, avaliar a correção do ficheiro de instruções de perfuração.