Imagine transformar el diseño y la fabricación de piezas de chapa metálica de un proceso engorroso y propenso a errores en una operación eficiente y sin fisuras. Este artículo profundiza en el poderoso papel de la tecnología CAD/CAM para revolucionar la fabricación de chapas metálicas. Al integrar el diseño y la fabricación asistidos por ordenador, las empresas pueden garantizar diseños precisos, agilizar la producción y reducir los costes de forma significativa. Descubra cómo el uso de CAD/CAM puede mejorar la calidad del producto, optimizar los procesos de fabricación y mantener una ventaja competitiva en el vertiginoso panorama industrial actual.

El proceso tradicional de fabricación de productos suele seguir una secuencia de diseño primero y fabricación después. A veces, el producto resultante puede enfrentarse a problemas cruciales durante la fabricación y el montaje, como dificultades de fabricación, interferencias en el montaje o, peor aún, la imposibilidad de fabricar y producir.

Esto suele deberse a la falta de familiaridad con el proceso de fabricación por parte del diseñador o a una mala comunicación entre el diseñador y el resto del personal técnico. Como muestran los datos de la industria, el diseño del producto representa 5% del coste del producto, pero determina 75% del coste total de fabricación y 80% de la calidad y el rendimiento del producto.

Así, para mejorar la procesabilidad de los productos, garantizar la calidad y el rendimiento, reducir los costes de producción y acortar el ciclo de prototipado, es crucial utilizar el diseño y la fabricación asistidos por ordenador (CAD/CAM) durante el diseño del producto, facilitando una amplia conexión de información y retroalimentación entre el diseño y la fabricación.

Gracias a esta vinculación y retroalimentación de la información, los diseñadores pueden mejorar oportunamente sus diseños, garantizando a la vez el éxito del diseño del producto, el diseño del proceso y la fabricación.

El CAD/CAM implica el uso de ordenadores para generar y aplicar diversa información digital para el diseño y la fabricación de productos. Se caracteriza por su gran inteligencia, intensidad de conocimientos, rápida actualización, fuerte integración y alta eficacia. Su capacidad de procesamiento sigue aumentando con el avance de la tecnología de hardware y software informático.

El CAD/CAM se utiliza habitualmente en la industria mecánica, electrónica, textil, aeronáutica, naval y otras industrias para el diseño general, el modelado, el diseño estructural, el diseño optimizado, el diseño de simulación del movimiento de mecanismos, el preprocesamiento y postprocesamiento del análisis de elementos finitos, el cálculo de las características de calidad de los productos, el diseño de procesos, el procesamiento del control numérico, etc.

El diseño asistido por ordenador (CAD) consiste en utilizar programas informáticos para crear y simular la forma, la estructura, el color, la textura y otras características de productos de nuevo desarrollo. A medida que esta tecnología sigue evolucionando, el CAD se utiliza ampliamente en diversos campos, como la impresión gráfica y la edición.

El campo de aplicación del CAD es muy amplio e incluye el diseño arquitectónico, el dibujo mecánico, los diagramas de circuitos y otros métodos de diseño.

Al principio, el CAD se utilizaba sobre todo en grandes empresas de la industria automovilística, aeroespacial y electrónica. Sin embargo, con la continua disminución de los costes de fabricación de ordenadores, su campo de aplicación se ha ampliado considerablemente.

Antes, los programas de dibujo se limitaban al diseño plano y carecían de realismo. Con el continuo desarrollo de la tecnología informática, el aumento de la eficiencia y la reducción de los precios de mercado, muchas empresas han adoptado diseños de dibujo tridimensionales, lo que hace que los planos de diseño sean mucho más intuitivos.

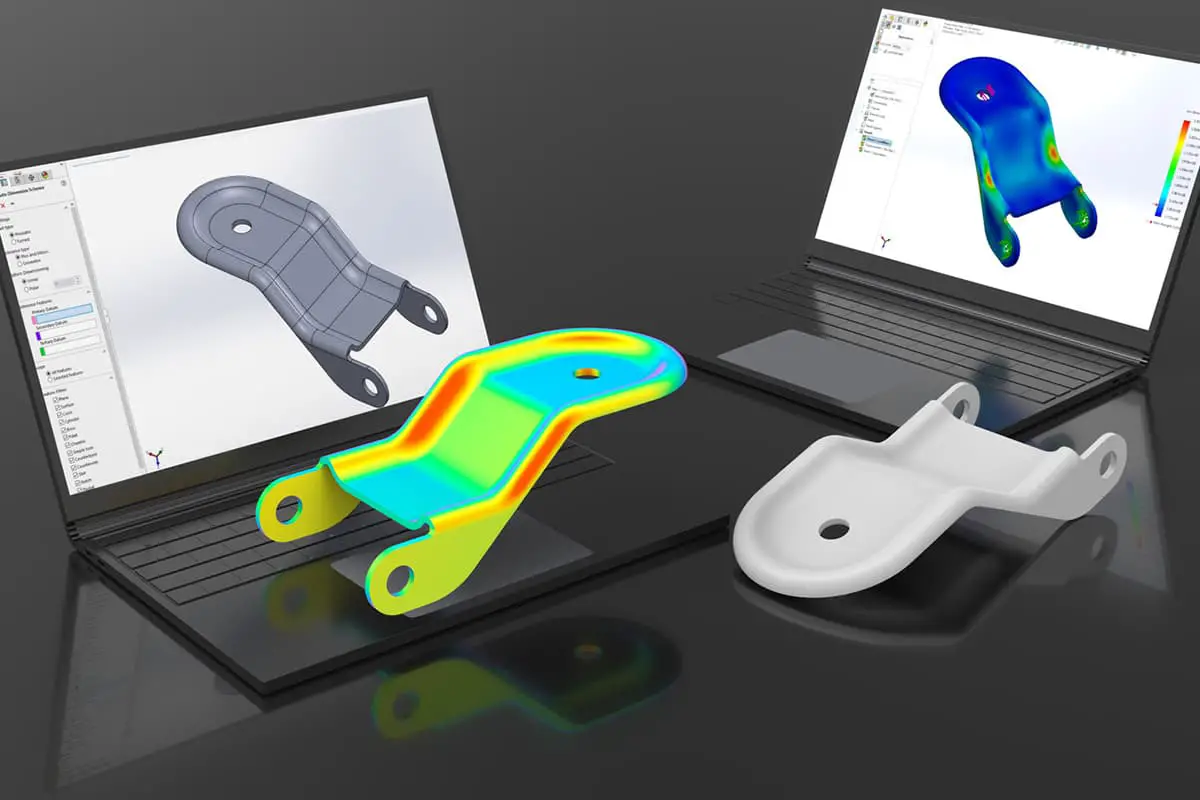

La ingeniería asistida por ordenador (CAE) es un método de aproximación numérica utilizado para resolver problemas complejos de ingeniería y de resistencia estructural de productos, rigidez, estabilidad de pandeo, respuesta dinámica, conducción del calor, contacto tridimensional de múltiples cuerpos, elastoplasticidad y otros cálculos analíticos, así como problemas de diseño de optimización del rendimiento estructural.

La idea básica del CAE es dividir el área de solución de un continuo de forma compleja en subregiones finitas simples, es decir, simplificar un continuo en un cuerpo compuesto equivalente formado por elementos finitos. Al discretizar el continuo, el problema de resolver las variables de campo (tensión, desplazamiento, presión, temperatura, etc.) en el continuo se simplifica para resolver los valores de las variables de campo en los nodos de los elementos finitos.

Las ecuaciones básicas a resolver en este momento son un conjunto de ecuaciones algebraicas, no las ecuaciones diferenciales originales que describen las variables reales de campo del continuo. Las soluciones obtenidas son soluciones numéricas aproximadas, y el grado de aproximación depende del tipo y número de elementos utilizados y de la función de interpolación de los elementos.

Los programas informáticos CAE pueden dividirse en dos categorías:

1. Software CAE específico desarrollado para tipos concretos de ingeniería o productos, utilizado para el análisis, la predicción y la optimización del rendimiento del producto.

2. Software CAE de uso general que puede analizar, simular, predecir, evaluar y optimizar las propiedades físicas y mecánicas de diversos tipos de ingeniería y productos para lograr la innovación tecnológica de los productos. El cuerpo principal del software CAE es el software de análisis de elementos finitos (FEA).

El papel del CAE en el diseño y la fabricación asistidos por ordenador se manifiesta principalmente en los siguientes aspectos:

1. Mejorar la capacidad de diseño, garantizar la racionalidad del diseño de productos y reducir los costes de diseño mediante el análisis y el cálculo informáticos.

2. Acortar el ciclo de diseño y análisis.

3. El papel de los "prototipos virtuales" desempeñado por el análisis CAE sustituye en gran medida al proceso de "diseño de validación de prototipos físicos" del diseño tradicional, que consume muchos recursos. La función de los "prototipos virtuales" puede predecir la fiabilidad del producto a lo largo de su ciclo de vida.

4. Utilizar el diseño óptimo para encontrar la mejor solución de diseño de producto, reduciendo el consumo de material y los costes.

5. Descubrir posibles problemas antes de la fabricación del producto o la construcción de la ingeniería.

6. Simular varios esquemas de prueba, reduciendo el tiempo de prueba y los gastos.

7. Realizar análisis de accidentes mecánicos para encontrar la causa de los accidentes.

La planificación de procesos asistida por ordenador, abreviada como CAPP, se refiere al uso de tecnología y entorno de hardware y software informáticos para desarrollar procesos de mecanizado de piezas mediante cálculos numéricos, juicios lógicos y razonamientos. Con la ayuda de un sistema CAPP pueden resolverse problemas como la baja eficacia del diseño manual de procesos, la escasa consistencia, la calidad inestable y la dificultad de optimización.

CAPP es una tecnología que convierte los datos de diseño de productos empresariales en datos de fabricación de productos. A través de esta tecnología informática, se ayuda a los diseñadores de procesos a completar los diseños desde las materias primas hasta los productos acabados. CAPP sirve de puente de conexión entre el diseño y la producción en la construcción de la informatización empresarial, y también proporciona datos relevantes para el departamento de gestión de la empresa, actuando como enlace intermedio en el intercambio de información empresarial.

El objetivo de CAPP es utilizar ordenadores para desarrollar procesos de mecanizado de piezas, transformando las materias primas en las piezas requeridas por los planos de ingeniería. Para ello, se introduce información geométrica (forma, tamaño, etc.) y de proceso (materiales, tratamiento térmico, lote, etc.) de las piezas que se van a procesar en el ordenador, que a continuación genera automáticamente la ruta del proceso y el contenido de la operación de las piezas.

La fabricación asistida por ordenador, abreviada como CAM, es el proceso de utilizar ordenadores para la gestión, el control y el funcionamiento de los equipos de producción. La información de entrada es la ruta del proceso y el contenido de la operación de las piezas, y la información de salida es la trayectoria de movimiento de la herramienta durante el procesamiento (archivo de posición de la herramienta) y el programa de control numérico.

El núcleo de la fabricación asistida por ordenador es el control numérico por ordenador (CNC), que consiste en la aplicación de ordenadores al proceso de fabricación.

Los sistemas de fabricación asistida por ordenador suelen tener funciones de conversión de datos y automatización de procesos, y su ámbito de aplicación incluye el control numérico por ordenador y el diseño de procesos asistido por ordenador.

Además de su aplicación en máquinas herramienta CNC, la fabricación asistida por ordenador también se utiliza ampliamente en el control de otros dispositivos diversos, como prensas, llama o corte por arco de plasma, mecanizado por rayo láser, trazadores automáticos, soldadoras, máquinas de ensamblaje, máquinas de inspección, telares automáticos, bordado por ordenador y corte de prendas.

El uso del diseño asistido por ordenador y la tecnología de fabricación en el diseño y la producción de chapa metálica productos y componentes transforma significativamente los métodos convencionales de las empresas de producción para diseñar y fabricar piezas de chapa metálica, e incluso repercute en su gestión y su fuerza competitiva.

Por lo tanto, cualquier empresa que se dedique a la producción de productos de chapa y componentes deben esforzarse por investigar, desarrollar o utilizar tecnologías de diseño y fabricación asistidas por ordenador para mantener su ventaja de desarrollo. Las piezas de chapa metálica se caracterizan por su ligereza, alta resistencia, conductividad (aptas para el blindaje electromagnético), bajo coste y excelente capacidad de producción en serie.

En la actualidad, se utilizan ampliamente en campos como la electrónica, las comunicaciones, la industria automovilística y los equipos médicos. Por ejemplo, las piezas de chapa son componentes esenciales en carcasas de ordenadores, teléfonos móviles y cajas para productos eléctricos.

Con la aplicación cada vez más generalizada de las piezas de chapa metálica, su diseño se ha convertido en un aspecto crucial del proceso de desarrollo de productos. Esto exige que los diseñadores de desarrollo dominen las técnicas de diseño asistido por ordenador y fabricación de chapas metálicas piezas, garantizando que las piezas diseñadas cumplen los requisitos funcionales y estéticos del producto, al tiempo que se simplifica la fabricación de troqueles y se reducen los costes.

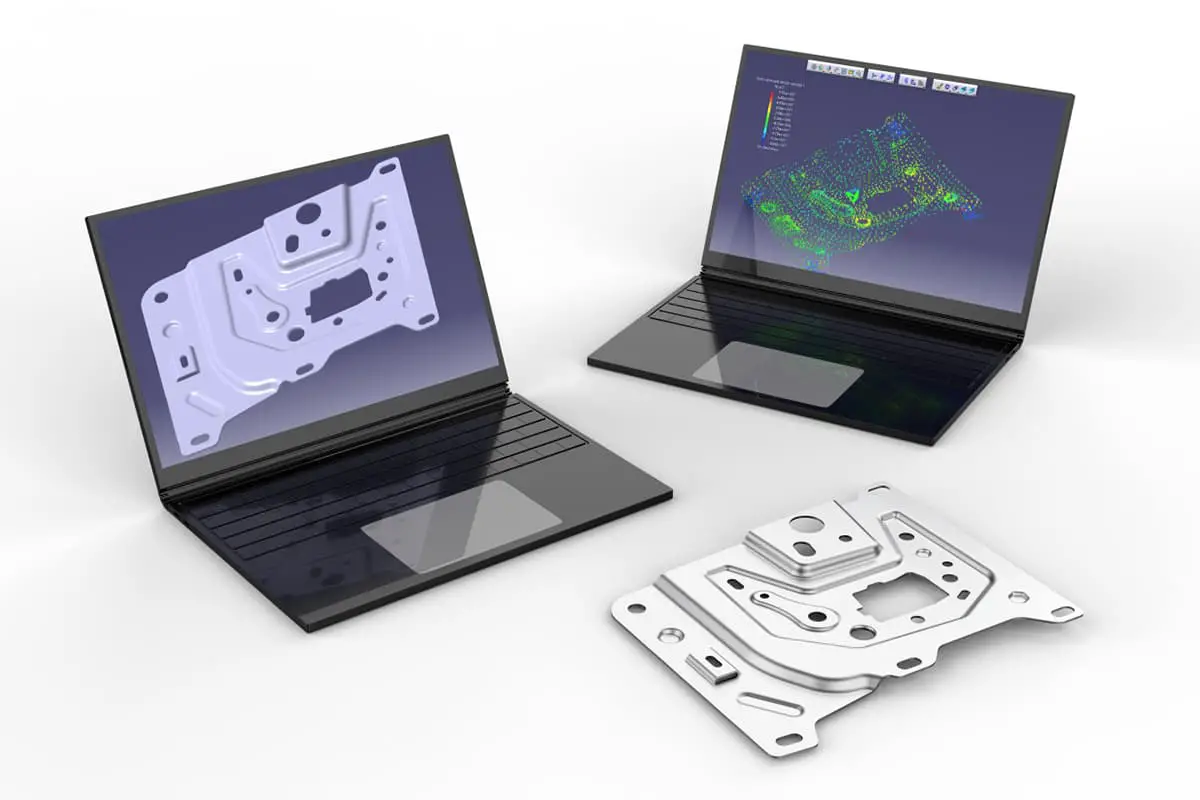

El proceso de diseño y fabricación asistidos por ordenador de piezas de chapa metálica comienza con el diseño asistido por ordenador, pasa por la simulación numérica de despliegue, anidado, corte, estampado, plegado y otros procedimientos, y termina con la salida automática del ordenador de la ruta de proceso de la pieza, el contenido de la operación, la trayectoria de movimiento de la herramienta (archivo de posición de la herramienta) y el programa de control numérico.

Los aspectos más importantes son el cálculo de las dimensiones de desdoblamiento de las piezas de chapa, el dibujo gráfico y la preparación de programas de control numérico. El ordenador evalúa las características individuales de las piezas de chapa y las relaciones entre ellas a partir de análisis matemáticos y de fabricación (proceso de chapa parámetros), proporcionando información instantánea a los diseñadores de productos para que modifiquen cualquier diseño estructural poco razonable.

Por lo general, las piezas de chapa pueden dividirse en tres categorías: piezas planas (es decir, piezas planas de estampación en general), piezas de plegado (es decir, piezas formadas por plegado de chapa o procesamiento de plegado) y piezas conformadas (es decir, piezas fabricadas por estirado y otros métodos de conformado, ya sean piezas de superficie regular o de forma libre). Las piezas de chapa metálica difieren significativamente de las piezas producidas por los métodos de mecanizado habituales.

Entre los muchos procesos de estampación de piezas de chapa metálica, la deformación por flexión (plegado de prensa ) es el principal método para crear relaciones espaciales complejas. El diseño y desdoblamiento de diversas piezas de chapa metálica de formas regulares o complejas puede dividirse en dos métodos basados en modelos y en el estilizado.

Tradicional corte de chapa Los métodos de dibujo y cálculo. Los métodos básicos de dibujo incluyen los métodos de línea paralela, línea radiante y línea triangular; los métodos de cálculo sustituyen al proceso de trazado y dibujo en los métodos de dibujo, calculando las coordenadas y longitudes de línea de los puntos característicos en el dibujo desplegado y dibujando a continuación los resultados calculados.

Utilizar un ordenador para completar estos cálculos es el método CAD de chapa metálica basado en modelo más básico. Para las piezas de chapa de tipo caja, eje vertical, panel de puerta y otros tipos de piezas de chapa de uso frecuente, el método de despliegue de diseño basado en el modelo requiere una cierta cantidad de trabajo para construir el modelo, pero es muy fiable y eficiente cuando se utiliza.

Existen dos métodos de modelado geométrico de piezas de chapa metálica: el modelado geométrico de chapa metálica en 2D y el modelado geométrico de chapa metálica en 3D. El primero incluye métodos de codificación, métodos de ensamblaje de facetas y métodos interactivos de introducción de tamaños; el segundo incluye métodos de ensamblaje de transformaciones de flexión, métodos de ensamblaje de vóxeles, etc.

El inconveniente común de estos métodos es que, cuando la definición es incorrecta, las modificaciones son muy engorrosas y pueden incluso requerir volver a introducir datos para construir el modelo. La forma más eficaz de superar estas deficiencias es utilizar técnicas de modelado de características, como SolidWorks, Pro/E, UG, CATIA, etc., que son plataformas de diseño que utilizan el modelado de características para construir modelos de productos de chapa metálica.

Las funciones y métodos de modelado de los distintos sistemas CAD/CAM son diferentes. Los métodos de modelado sencillos sólo utilizan superficies regulares y modelado de sólidos, mientras que los métodos de modelado complejos disponen de funciones avanzadas de modelado de superficies y modelado de sólidos, como aplicaciones de diseño de piezas que ofrecen funciones como escaneado, embutición profunda, nervaduras, espirales, corte, etc., y diseño de chapa puede generar automáticamente orificios de proceso de plegado, despliegue automático y simulación.

1. Método de operación de modelado de ensamblajes

El método básico de modelado de chapa metálica consiste en utilizar elementos geométricos sólidos básicos, como cubos de chapa fina y cilindros huecos, combinados gradualmente para formar el modelo geométrico de la pieza. Los elementos utilizados en el método de modelado de ensamblaje pueden ser elementos de superficie sin espesor o elementos de volumen grueso.

Muchas piezas de chapa metálica están formadas por placas de igual grosor, lo que permite utilizar bloques de superficie sin grosor en el proceso de modelado para construir la estructura básica de la pieza de chapa metálica y, a continuación, especificar la dirección para hacer crecer el grosor de la pieza. Este método de diseñar primero una estructura sin grosor y luego hacer crecer una pieza gruesa también es aplicable a piezas de chapa complejas, como las superposiciones.

2. Metodología de modelado de características

Una característica es un conjunto de información descriptiva de un producto, que no sólo presenta una forma específica formada según determinadas relaciones topológicas, sino que también refleja una semántica específica de ingeniería, adecuada para su uso en diseño, análisis y fabricación.

Las características pueden clasificarse en características de forma, características de precisión y características de material. Entre ellas, la característica de forma es clave, ya que sirve de soporte o base para otras características y el núcleo para implementar el modelado paramétrico de características. Puede definir cuerpos geométricos o entidades con cierta importancia para la ingeniería.

Las piezas de chapa metálica pueden descomponerse en una o varias características de forma. Desde el punto de vista del modelado de características, una pieza de chapa metálica comprende una serie de características, y sus interconexiones forman un componente completo. En la Figura 10-1 se muestra un ejemplo de modelado de rasgos de una caja de chapa metálica.

Basándose en las características de las piezas de chapa, pueden resumirse las siguientes características principales:

1) Las características planas, que se refieren a la forma plana que compone el componente, son las partes básicas del componente, la sección de unión de las piezas de flexión y el cuerpo matriz para el conformado local y el punzonado.

2) Rasgos de flexión, que son formas producidas por procesos de flexión. El rasgo de plegado más sencillo está representado por un área de plegado cilíndrica.

3) Características de taladro, que actúan como subcaracterísticas generales y se unen a otras características, como el punzonado en un plano o la característica de doblado.

4) Las características de conformado local, que son formas producidas por procesos de conformado local en piezas estampadas, suelen tener tipos de parámetros de forma y característica fijos, pero los valores numéricos cambian, por lo que pueden expresarse mediante parámetros.

3. Metodología del despliegue

El principio básico del método de desdoblamiento de chapas consiste en registrar las relaciones topológicas entre cada bloque de caras y sus bloques de caras conectados durante el proceso de diseño y utilizarlas como base para el desdoblamiento.

Los sistemas más sencillos pueden especificar primero un plano de referencia, después cada cara que se va a desplegar y, paso a paso, desplegar toda la pieza de chapa metálica. Los sistemas CAD/CAM avanzados pueden desplegar varias superficies en una sola operación. El diagrama desplegado de la caja de la Figura 10-1 se muestra en la Figura 10-2.

El coste de producción de las piezas de chapa metálica incluye principalmente los costes de material, los honorarios de diseño y los honorarios del molde, siendo los costes de material una parte significativa. Utilizar un sistema de diseño asistido por ordenador es una forma esencial de reducir los costes de material.

El método de optimización de la función objetivo es un método ampliamente aplicado para el trazado de chapas metálicas. Su principio subyacente es utilizar los parámetros Δx (desplazamiento traslacional en la dirección X), Δy (desplazamiento traslacional en la dirección Y) y Δφ (rotación) durante la replicación de bloques de piezas de trabajo similares como variables y, a continuación, construir una función objetivo específica basada en los tipos de bloques de piezas de trabajo que participan en la disposición, la forma y la cantidad de los pasillos.

Las iteraciones se realizan basándose en un algoritmo determinado en torno a la función objetivo, y cuando la función objetivo alcanza una meta de precisión preestablecida, la iteración se detiene, y el trazado se realiza basándose en los parámetros en el momento en que la iteración se detiene. Para mejorar la eficacia, puede fijarse el intervalo de cambio de algunos parámetros.

Cuando una variedad de tipos de bloques de piezas de trabajo participan en el diseño, y no hay restricciones en los parámetros Δx, Δy, y Δφ para duplicar varios bloques de piezas de trabajo, el efecto de diseño se reducirá en gran medida.

En este momento, se pueden realizar algunos trabajos preparatorios para el trazado, como juzgar las propiedades geométricas de los bloques de piezas que participan en el trazado, o tolerar los bloques de piezas durante la búsqueda de Δx, Δy y Δφ, y utilizar contornos simples y menos cerrados para sustituir los contornos originales de los bloques de piezas.

Los distintos sistemas de maquetación (software) tienen diferentes funciones básicas y modos de funcionamiento, pero el contenido básico incluye:

1. Selección del material de chapa: Elija el material de chapa para el diseño en la biblioteca de materiales, incluidas las especificaciones estándar y el material sobrante de un uso anterior.

2. Especificación de bloques de piezas de trabajo: Especifique el tipo y el número de bloques de piezas de trabajo que se duplicarán desde la biblioteca de bloques de piezas de trabajo establecida después de expandir las piezas de chapa metálica.

3. Optimización de la disposición: Distribuye los bloques de piezas especificados y sus cantidades en la chapa seleccionada. Este nivel de menú permite seleccionar subelementos como fila única, doble fila cabeza a cabeza, anidado mixto, disposición interactiva, etc.

4. Edición de la disposición: Preprocese los bloques de piezas de trabajo que participan en la disposición o compruebe los resultados de la disposición para ver si hay interferencias, ajústelos manualmente si es necesario y vuelva a disponerlos si es necesario.

5. Salida de los resultados de la disposición: Salida del diagrama de resultados del trazado y los archivos de datos correspondientes (incluidas las posiciones de las herramientas), la tasa de utilización del material y un informe del plan de corte.

La programación de control numérico es actualmente uno de los aspectos más beneficiosos del sistema CAD/CAM, ya que desempeña un papel crucial en la consecución de la automatización del diseño y la fabricación, la mejora de la precisión y la calidad del mecanizado y la reducción de los ciclos de desarrollo de productos.

La programación de control numérico es todo el proceso que va desde los dibujos de las piezas hasta la obtención de programas de mecanizado de control numérico. Sus principales tareas son calcular los puntos de corte de mecanizado (también conocidos como puntos CL), determinar la secuencia de trayectoria de corte, determinar los parámetros de proceso y otros diseños de ruta de proceso, compilar archivos de instrucciones de control numérico según el formato específico del sistema de control numérico y controlar el contenido de movimiento de los archivos de instrucciones de control numérico.

En el CAD/CAM de piezas complejas de chapa metálica, el trabajo de diseño del proceso suele ser muy complicado y puede completarse con un sistema CAP four especializado. El objeto de mecanizado de chapa corte de metales es un material de chapa plana, que suele utilizar métodos de corte, cizallado y punzonado. El trabajo de diseño del proceso es relativamente sencillo y puede incluirse en el sistema de programación de control numérico.

Entre el corte, el cizallado y el punzonado, el archivo de instrucciones de punzonado por control numérico es el más complejo. A continuación se presenta la programación de control numérico para el punzonado de expansión de chapa metálica basado en el punzonado de control numérico.

1. Introducción de la información de diseño en la compilación de instrucciones de punzonado de control numérico: Diseño de chapaLa compilación de instrucciones de control numérico, la expansión y el diseño pueden proporcionar salidas como gráficos y archivos de datos, con dimensiones marcadas en los gráficos. El método más sencillo de compilación de instrucciones de control numérico es la compilación manual, en la que los humanos leen y analizan los gráficos y los datos.

Por lo general, el blanking de expansión de chapa sólo implica el tratamiento de información gráfica plana. Utilizando el método de generación de trayectorias de herramientas de control numérico basado en puntos y líneas, las operaciones de programación pueden realizarse directamente sobre los gráficos de forma visual. Utilice el cursor para especificar el elemento gráfico más cercano a la posición del cursor, y el ordenador confirma la información geométrica de este elemento gráfico.

2. Diseño del proceso en la compilación de instrucciones de punzonado de control numérico: El contenido básico del diseño del proceso durante el punzonado de control numérico incluye principalmente: seleccionar los punzones, determinar el orden de punzonado de cada elemento gráfico, determinar la distancia de paso y la velocidad de movimiento de la hoja durante el punzonado paso a paso, establecer la posición de la garra, etc.

Los contornos de la misma forma y tamaño pueden utilizar diferentes métodos de punzonado debido a los hábitos del operario y a su nivel técnico. Por ejemplo, al punzonar agujeros y ranuras grandes, se pueden utilizar punzones más pequeños para punzonar los contornos de los agujeros y ranuras, luego alejar el punzón, pausar la máquina, retirar manualmente el material restante en el agujero y, a continuación, continuar el procesamiento.

Como alternativa, se puede utilizar un punzón más grande para perforar no sólo los contornos de los orificios y las ranuras, sino también todo el material interno en fragmentos. Esta elección puede manejarse seleccionando diferentes ramas del menú durante el proceso de programación. En los sistemas CAD más funcionales, puede haber dos métodos de instrucción: punzonado por fragmentos y punzonado sin fragmentos.

3. Programación de instrucciones de punzonado por control numérico

La programación asistida por ordenador es el proceso de utilizar un ordenador para realizar tareas relacionadas con la programación que originalmente se hacían manualmente. En el proceso de redacción de instrucciones para el punzonado de chapas metálicas, la operación más básica consiste en especificar el punzón (herramienta) y los elementos que se van a programar, tras lo cual el sistema de programación puede generar automáticamente archivos de instrucciones de control numérico.

Para sistemas de instrucciones más avanzados, las operaciones de programación también incluyen si se deben utilizar instrucciones de perforación agrupadas, si se deben llamar subprogramas, etc.

4. Optimización y simulación de instrucciones de punzonado por control numérico

Una vez generado el archivo de instrucciones de punzonado de control numérico, requiere un postprocesado, y las operaciones básicas de postprocesado son la optimización y la simulación.

1) La optimización de las instrucciones de perforación incluye generalmente la optimización de la perforación y la optimización de la trayectoria.

El propósito de la optimización del punzonado es, por un lado, reunir las instrucciones de punzonado completadas por el mismo punzón para reducir los cambios de molde durante el procesamiento. Por otro lado, consiste en organizar el orden de punzonado según los distintos tipos de punzones, normalmente con los punzones más pequeños primero y los más grandes después. La optimización de la trayectoria consiste principalmente en reducir la longitud de la carrera en vacío durante el punzonado.

2) La función de simulación puede mostrar en general el proceso de ejecución del archivo de instrucción de punzonado, comprobar si la instrucción de punzonado es razonable y si puede haber interferencias con la pinza durante el movimiento de punzonado.

También puede invertir el archivo de instrucciones de perforación en un gráfico y compararlo con el gráfico anterior a la programación, analizar la coherencia de los dos gráficos y juzgar así la corrección del archivo de instrucciones de perforación.