Você já se perguntou como essas enormes chapas de aço são cortadas com tanta precisão? Conheça o mundo das máquinas de corte hidráulico - os heróis desconhecidos do setor de fabricação de metais. Nesta postagem do blog, vamos nos aprofundar na fascinante mecânica por trás dessas poderosas máquinas e explorar como elas moldam o mundo ao nosso redor, de navios a arranha-céus. Prepare-se para se surpreender com a força e a delicadeza da tecnologia de cisalhamento hidráulico!

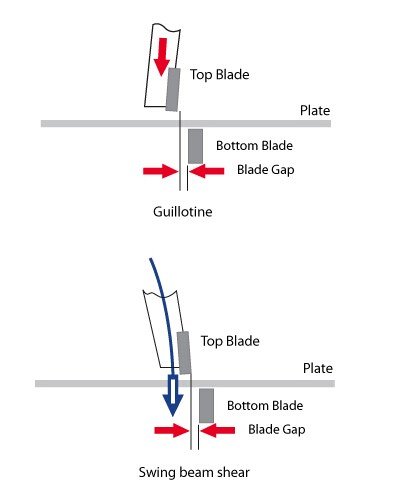

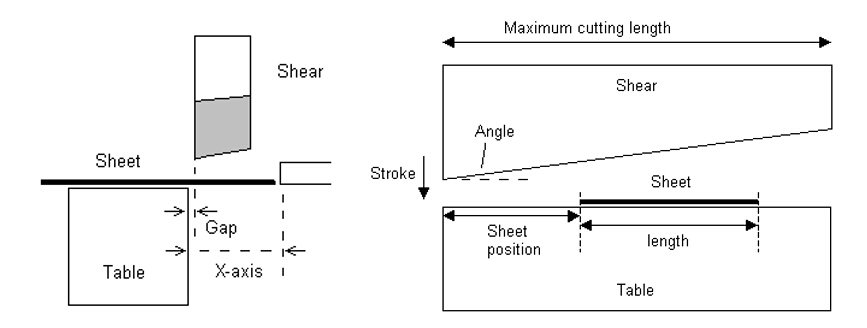

Uma máquina de corte hidráulico é um equipamento especializado projetado para cortar placas de metal com precisão. Ela opera usando uma lâmina superior móvel e uma lâmina inferior fixa para aplicar uma força de cisalhamento a placas de metal de espessuras variadas. Esse processo resulta na separação das chapas de metal nos tamanhos desejados, obtida com a utilização de uma folga adequada da lâmina.

As máquinas de corte hidráulico são um tipo de maquinário de forjamento usado principalmente para o processamento de metais. Elas são amplamente utilizadas em vários setores devido à sua versatilidade e eficiência. Alguns dos principais setores que se beneficiam das máquinas de corte hidráulico incluem:

As máquinas de corte hidráulico desempenham um papel crucial na produção industrial moderna, fornecendo recursos de corte de metal precisos e eficientes. Seu uso generalizado em vários setores destaca sua importância nas operações de fabricação e processamento. Ao compreender a funcionalidade e as aplicações dessas máquinas, as indústrias podem otimizar seus processos de produção e obter resultados de alta qualidade.

Para uma demonstração visual de um máquina de corte hidráulico em ação, consulte o vídeo fornecido abaixo.

Uma máquina de corte hidráulico é um tipo de equipamento industrial usado para cortar chapas e folhas de metal. Ela opera usando um sistema hidráulico para gerar a força necessária para o corte. Essa máquina é amplamente utilizada em vários setores devido à sua precisão, eficiência e capacidade de lidar com diferentes espessuras de materiais metálicos.

As máquinas de corte hidráulicas são usadas em uma variedade de setores devido à sua versatilidade e eficiência. Alguns dos principais setores incluem:

A máquina de corte hidráulico opera com base no princípio de corte por cisalhamento, em que a chapa metálica é cortada pelo movimento relativo de duas lâminas. O processo é acionado por um sistema hidráulico que fornece a força necessária e o movimento controlado. Aqui está uma explicação mais detalhada do princípio de funcionamento:

Esse processo acionado hidraulicamente permite que a máquina de corte forneça altas forças de corte com controle preciso, tornando-a adequada para uma ampla variedade de espessuras e materiais de chapas metálicas.

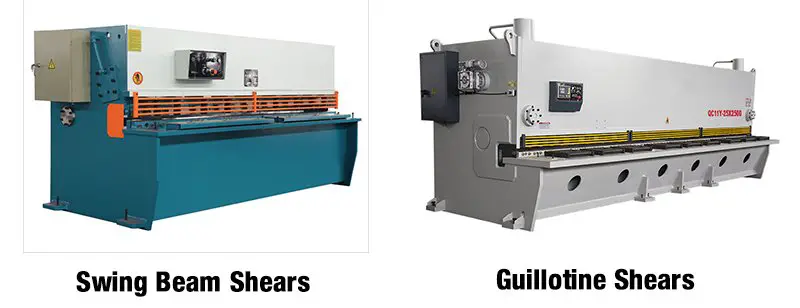

As máquinas de corte são ferramentas essenciais no setor de metalurgia, usadas para cortar chapas metálicas e outros materiais. Elas podem ser classificadas em dois tipos principais: tesouras hidráulicas e tesouras mecânicas. As máquinas de corte hidráulicas são mais comumente usadas devido ao seu menor consumo de energia e ruído reduzido em comparação com as tesouras mecânicas.

As máquinas de corte hidráulicas podem ser ainda mais categorizadas com base no movimento do suporte da lâmina:

Aqui está uma lista detalhada dos vários tipos de máquinas de corte, juntamente com suas características específicas:

As máquinas de corte hidráulicas oferecem uma gama de opções para atender a várias necessidades industriais, desde operações manuais simples até máquinas complexas e multifuncionais. Compreender os tipos específicos e suas aplicações pode ajudar a selecionar a máquina certa para uma determinada tarefa, garantindo eficiência e precisão nas operações de metalurgia.

As máquinas de corte hidráulico oferecem várias vantagens em relação às tesouras de chapa tradicionais, tornando-as a escolha preferida em aplicações industriais modernas. Aqui estão alguns dos principais benefícios:

Controle numérico (NC): Uma das vantagens mais significativas das máquinas de corte hidráulicas é sua capacidade de serem controladas por códigos numéricos. Esses códigos são gerados por meio de várias combinações de caracteres com base em requisitos específicos de trabalho. Esse controle numérico permite o gerenciamento preciso da orientação, da velocidade e da força de corte da máquina.

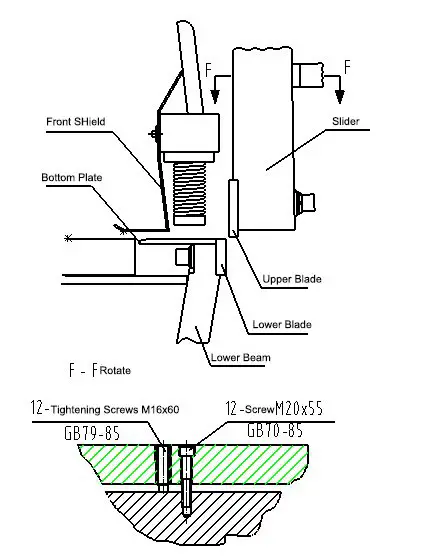

Posicionamento preciso: As máquinas de corte hidráulicas são excelentes em termos de precisão de posicionamento. A haste de ajuste pode girar continuamente em torno do eixo central sem ângulos mortos, garantindo cortes precisos. Esse recurso é particularmente vantajoso para tarefas complexas e repetitivas.

Operação silenciosa: Ao contrário das tesouras mecânicas tradicionais, as máquinas de corte hidráulicas operam silenciosamente. Isso reduz a poluição sonora no local de trabalho, contribuindo para um ambiente mais agradável e saudável para os operadores.

Facilidade de uso: A operação das máquinas de corte hidráulicas é direta e fácil de aprender. Os operadores precisam principalmente de conhecimentos básicos de informática para gerenciar a máquina, graças à sua interface amigável e aos controles automatizados.

Qualidade do material: Essas máquinas são normalmente construídas com aço inoxidável durável, que oferece forte resistência à corrosão e estabilidade. Isso as torna adequadas para ambientes com altas amplitudes de vibração e condições adversas.

Design robusto: A construção robusta das máquinas de corte hidráulicas garante confiabilidade a longo prazo e requisitos mínimos de manutenção, aumentando ainda mais sua eficiência operacional.

Cerca de autodefesa: A segurança é uma consideração fundamental no maquinário industrial. As máquinas de cisalhamento hidráulico são equipadas com cercas robustas de autodefesa que protegem os operadores. Em caso de falha da máquina, a cerca funciona como uma barreira, impedindo o contato direto entre o operador e a máquina.

Visibilidade aprimorada: O ajuste da iluminação nas máquinas de corte hidráulico melhora a visibilidade, permitindo que os operadores posicionem o material com rapidez e precisão. Esse recurso aumenta a conveniência e a segurança do processo de produção.

Aparência elegante: Além de seus benefícios funcionais, as máquinas de corte hidráulico geralmente apresentam um design elegante e moderno. Isso não apenas melhora o apelo estético do espaço de trabalho, mas também reflete a tecnologia avançada e a engenharia de precisão por trás da máquina.

Versatilidade: As máquinas de corte hidráulicas são altamente versáteis, capazes de lidar com uma ampla variedade de materiais e espessuras. Isso as torna adequadas para várias aplicações industriais, desde a fabricação automotiva até a aeroespacial.

As máquinas de corte hidráulico representam um avanço significativo em relação às tesouras de chapa tradicionais, oferecendo precisão, eficiência, durabilidade, segurança e apelo estético. Sua capacidade de ser controlada por meio de códigos numéricos, combinada com sua construção robusta e operação fácil de usar, faz delas um recurso inestimável em ambientes de fabricação modernos.

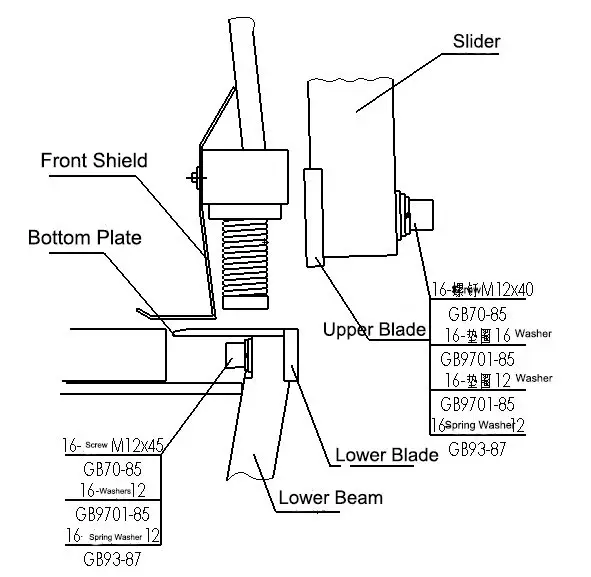

As máquinas de corte hidráulicas são essenciais no setor de metalurgia para cortar chapas metálicas com precisão e eficiência. Compreender os vários componentes e suas funções é fundamental para otimizar a operação e a manutenção. Veja abaixo uma visão geral detalhada das principais peças e funções de uma máquina de corte hidráulica.

A estrutura da máquina de corte é uma estrutura robusta construída com chapas de aço, garantindo estabilidade e durabilidade. Ela inclui vários componentes principais:

Além disso, cilindros hidráulicos e suportes de guia de bloco deslizante são instalados em ambos os lados da estrutura. Esses componentes atuam como um mecanismo de empurrar para cima para controlar a folga das lâminas, garantindo cortes precisos.

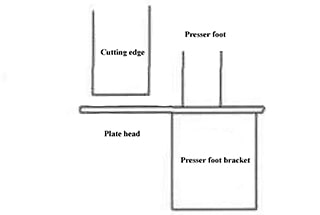

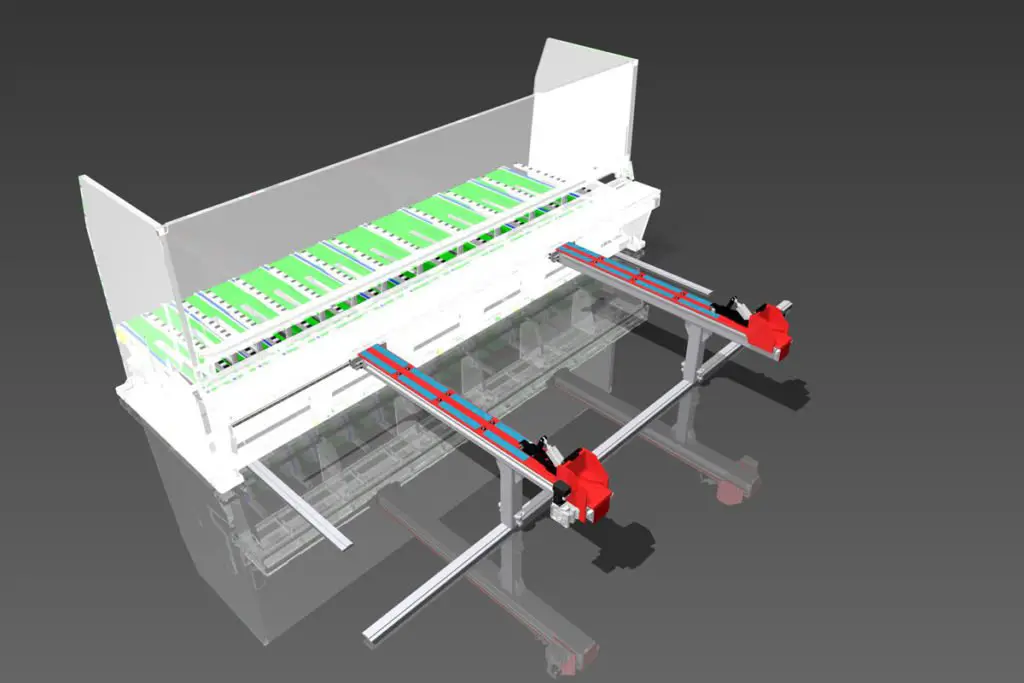

O suporte da lâmina é um componente essencial que abriga a lâmina superior. Ele é conectado ao cilindro hidráulico, permitindo o movimento vertical para transmitir a força de cisalhamento e realizar o corte. O suporte da lâmina também inclui o mecanismo de medição de retorno, que posiciona com precisão o tamanho da chapa cortada.

As lâminas da tesoura são feitas de aço de alto padrão e foram projetadas para cortar vários tipos de chapas de aço, de baixo carbono a aço inoxidável. As lâminas superior e inferior apresentam quatro bordas de corte intercambiáveis, que podem ser giradas para aumentar a vida útil das lâminas.

O mecanismo do medidor de retorno é essencial para operações precisas de corte no comprimento. Ele inclui:

O tanque de combustível é montado na base do tanque de óleo atrás da máquina de corte. Ele abriga:

Um medidor de óleo no lado esquerdo do tanque indica o nível do óleo hidráulico, que deve ser mantido no nível médio para um desempenho ideal.

Esse dispositivo permite o ajuste da folga entre as lâminas superior e inferior para corresponder à espessura do material que está sendo cortado. O ajuste adequado da folga é crucial para otimizar a força de cisalhamento, aumentar a vida útil da lâmina e garantir cortes de alta qualidade. A regra geral é ajustar a folga para 10% da espessura do material.

O suporte frontal inclui um dispositivo de retenção lateral preso à mesa de trabalho, garantindo que a chapa cortada permaneça perpendicular em ambos os lados, o que é essencial para cortes precisos e retos.

A segurança é fundamental na operação de uma máquina de corte. A placa de proteção para os dedos é instalada no suporte do grampo da máquina para manter uma distância segura entre os dedos do operador e as lâminas de corte. Essa placa deve atender aos padrões de segurança mecânica para evitar acidentes.

Compreender as peças e as funções de uma máquina de corte hidráulica é vital para sua operação eficiente e segura. Cada componente desempenha uma função específica para garantir cortes precisos, manter a longevidade da lâmina e proteger o operador. A manutenção regular e o ajuste adequado desses componentes melhorarão o desempenho da máquina e prolongarão sua vida útil.

Distância segura para proteção dos dedos

| Tesouras | max.A | min.B |

|---|---|---|

| 8/6.5/3000 | 12 | 80 |

| 8/6/4000 | 12 | 80 |

| 10/3000/4000 | 20 | 120 |

| 13/3000 | 23 | 200 |

Observação: Essas dimensões estão em conformidade com os padrões de segurança mecânica.

Ao posicionar a chapa no bloco de apoio, é fundamental evitar colocar os dedos entre a chapa e a mesa da máquina de corte. Se isso não for feito, a placa poderá ser pressionada contra seus dedos durante o processo de prensagem, causando ferimentos graves.

Além disso, se o bloco do medidor de dorso não estiver em posição, não empurre a placa através da placa de proteção para os dedos. Essa precaução ajuda a evitar possíveis lesões nos dedos.

Mantenha pressionado o Cilindro

O cilindro de retenção é essencial para evitar o movimento da chapa durante o processo de corte. Ele pressiona firmemente a chapa para garantir a estabilidade e a precisão, melhorando assim a qualidade do corte e mantendo a segurança do operador.

Sistema elétrico da máquina de corte

O sistema elétrico de uma máquina de corte foi projetado para executar várias funções críticas:

Sistema hidráulico da máquina de corte

O sistema hidráulico é um conjunto complexo de vários componentes que trabalham juntos para realizar a operação de corte. Ele inclui:

O controle preciso da pressão e da direção do fluxo do sistema hidráulico é fundamental para a operação eficiente e precisa da máquina de corte. Essas revisões garantem que o artigo não seja apenas preciso e profissional, mas também forneça informações claras e detalhadas que possam ser facilmente compreendidas pelos leitores, melhorando sua qualidade e valor gerais.

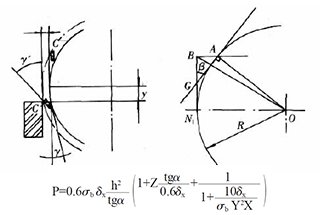

A espessura máxima que uma máquina de corte hidráulico pode cortar é determinada principalmente pela resistência do mecanismo de corte e pela força de corte que ele pode gerar. Vários fatores influenciam a força de cisalhamento, incluindo:

Normalmente, as máquinas de cisalhamento hidráulico podem lidar com espessuras de cisalhamento de até 32 mm. Acima dessa espessura, o processo se torna menos econômico e eficiente.

A largura da chapa de corte refere-se à largura máxima da chapa metálica que pode ser cortada em uma única passagem pelo mecanismo de corte. Essa largura é determinada pelo comprimento da borda de corte e pelas especificações do fabricante.

Desde que a largura da tira seja menor que a profundidade da garganta do mecanismo de corte, não há limitações significativas quanto ao tamanho. Com os avanços tecnológicos, as máquinas de corte hidráulico agora oferecem larguras de corte de chapas de até 6.000 mm, com alguns modelos estrangeiros chegando a 10.000 mm.

Para minimizar a flexão e a distorção na chapa metálica cortada, geralmente é preferível um ângulo de corte menor. Embora isso aumente a força de cisalhamento necessária, melhora a qualidade do corte. No entanto, o aumento da força de cisalhamento pode afetar a resistência e a rigidez dos componentes tensionados do mecanismo de cisalhamento.

A profundidade da garganta é crucial para os métodos de corte longitudinal. Uma profundidade de garganta menor melhora a rigidez da estrutura, mas pode reduzir a qualidade geral da máquina. A tendência nas modernas máquinas de corte hidráulico é otimizar a profundidade da garganta para equilibrar a rigidez e a qualidade do corte.

Ao compreender essas especificações, os usuários podem selecionar a máquina de corte hidráulico adequada para suas necessidades específicas, garantindo operações de corte de metal eficientes e de alta qualidade.

As máquinas de corte hidráulicas são ferramentas versáteis amplamente utilizadas em vários setores devido à sua precisão, eficiência e capacidade de lidar com uma ampla variedade de materiais. Veja a seguir algumas das principais aplicações das máquinas de corte hidráulicas em diferentes setores:

No setor de decoração, as máquinas de corte hidráulico são frequentemente usadas em conjunto com as máquinas de dobra para criar portas e janelas de aço inoxidável. Essas máquinas ajudam a cortar chapas de metal em dimensões precisas, que são então dobradas e moldadas para formar elementos decorativos para locais especiais, aprimorando a funcionalidade e o apelo estético.

As máquinas de corte hidráulico desempenham um papel fundamental nos setores elétrico e de energia elétrica. Elas são empregadas para cortar chapas de metal em tamanhos específicos, que depois são processadas com máquinas de dobra. Esse processo é essencial para a fabricação de gabinetes elétricos, painéis de geladeiras e carcaças de ar-condicionado. O corte de precisão garante que os componentes se encaixem perfeitamente, mantendo a integridade e a segurança dos aparelhos elétricos.

Nos setores automobilístico e de construção naval, as grandes máquinas de corte hidráulico são indispensáveis para as tarefas de corte de chapas. Essas máquinas cortam grandes chapas de metal que são posteriormente submetidas a processos secundários, como soldagem e dobra. A capacidade de lidar com chapas grossas e grandes torna as máquinas de corte hidráulico ideais para a produção de carrocerias de automóveis, cascos de navios e outros componentes estruturais grandes.

O setor aeroespacial exige alta precisão e exatidão, e é por isso que as máquinas de corte hidráulico CNC e as dobradeiras síncronas eletro-hidráulicas CNC são as preferidas. Essas máquinas avançadas oferecem precisão e eficiência superiores, essenciais para a produção de componentes aeroespaciais de alta qualidade. O corte preciso garante que as peças atendam aos rigorosos padrões do setor e possam suportar as condições exigentes das aplicações aeroespaciais.

Além dos setores mencionados acima, as máquinas de corte e dobra hidráulicas também são vitais em vários outros setores. Elas são usadas na produção de maquinário, materiais de construção e até mesmo na fabricação de bens de consumo de uso diário. A versatilidade e a eficiência das máquinas de corte hidráulico fazem delas um ativo valioso em qualquer setor que exija corte e modelagem precisos de metais.

Em resumo, as máquinas de corte hidráulico são ferramentas essenciais em vários setores, contribuindo para a produção de componentes e produtos de alta qualidade. Sua capacidade de cortar e moldar metais com precisão e eficiência as torna indispensáveis nos modernos processos de fabricação.

Preparação pré-operatória

O uso de uma máquina de corte hidráulico envolve várias etapas críticas para garantir segurança, precisão e eficiência. Veja abaixo um guia detalhado sobre como operar a máquina corretamente:

Seguindo essas etapas, você pode operar uma máquina de corte hidráulica com segurança e eficiência, garantindo cortes de alta qualidade e prolongando a vida útil da máquina.

Ao aderir a essas diretrizes, os operadores podem garantir o uso seguro e eficiente das máquinas de corte hidráulico, minimizando o risco de acidentes e danos ao equipamento.

A operação de uma máquina de corte hidráulico requer atenção cuidadosa aos detalhes e adesão aos protocolos de segurança para garantir o desempenho ideal e evitar acidentes. Aqui estão as principais considerações que você deve ter em mente:

Verifique regularmente a folga da lâmina e ajuste-a de acordo com a espessura dos diferentes materiais que estão sendo cortados. A folga adequada da lâmina é fundamental para obter cortes limpos e prolongar a vida útil das lâminas.

Certifique-se de que a lâmina esteja afiada e que a superfície de corte esteja livre de cicatrizes, cortes de gás e rebarbas salientes. Lâminas cegas podem levar a uma qualidade de corte ruim e aumentar o desgaste da máquina.

Ao fazer ajustes na máquina, ela deve ser desligada para evitar lesões pessoais e danos à máquina. Sempre siga as diretrizes do fabricante para fazer ajustes com segurança.

Se for detectado ruído anormal ou superaquecimento do tanque de óleo durante a operação, pare a máquina de corte imediatamente para investigar o problema. A temperatura mais alta do tanque de óleo não deve exceder 60°C. O superaquecimento pode indicar possíveis problemas com o sistema hidráulico que precisam ser resolvidos imediatamente.

Não tente cortar tiras, pois isso pode danificar a máquina. A largura mínima do material que está sendo cortado não deve ser inferior a 40 mm. O corte de tiras estreitas pode causar estresse indevido nas lâminas e na estrutura da máquina.

A capacidade de corte da máquina de corte hidráulico depende da resistência do material que está sendo cortado. Por exemplo:

Compreender as propriedades do material e ajustar as configurações da máquina de acordo com elas é essencial para manter a integridade da máquina e garantir cortes precisos.

Seguindo essas diretrizes, os operadores podem garantir uma operação segura e eficiente das máquinas de corte hidráulicas, o que leva a uma produção de alta qualidade e a uma vida útil prolongada da máquina.

As lâminas das máquinas de corte hidráulico são componentes essenciais que determinam a qualidade e a eficiência do processo de corte. Normalmente, essas lâminas são feitas de aços para ferramentas de alta qualidade, escolhidos por sua dureza, tenacidade e resistência ao desgaste. Os materiais mais comumente usados nas lâminas das máquinas de corte incluem:

A dureza das lâminas das máquinas de corte é um fator crucial que afeta o desempenho e a durabilidade do corte. A dureza padrão dessas lâminas varia de acordo com a espessura do material para o qual foram projetadas para cortar. Aqui estão os valores típicos de dureza para lâminas usadas em máquinas de corte hidráulicas:

Esses níveis de dureza garantem que as lâminas possam cortar com eficácia chapas laminadas a frio padrão e a maioria das chapas de aço inoxidável.

Tabela de dureza de lâmina padrão

| 6,5/10 mm | HRC | 58/59 |

|---|---|---|

| 13/16 mm | HRC | 56/57 |

Ao cortar grandes quantidades de aço inoxidável ou outros materiais duros, podem ocorrer bordas ásperas durante o processo de corte. Isso pode ocorrer devido ao maior desgaste das lâminas, que podem não manter a afiação e a precisão durante o uso prolongado. Para resolver esse problema, está disponível uma lâmina opcional com dureza ligeiramente inferior (HRC 56/57) para tesouras de 6,5/10 mm. Essa lâmina foi projetada para proporcionar um equilíbrio entre dureza e resistência, reduzindo a ocorrência de bordas ásperas e melhorando a qualidade geral do corte.

Para obter informações mais detalhadas sobre os materiais usados nas lâminas de cisalhamento hidráulico, consulte o guia sobre "8 Materiais comumente usados em lâminas de tesouras hidráulicas." Este recurso fornece uma visão aprofundada das propriedades e aplicações de diferentes materiais de lâmina, ajudando-o a escolher a lâmina certa para suas necessidades específicas de corte. Ao compreender a composição do material e a dureza das lâminas da máquina de corte, você pode tomar decisões informadas para otimizar o desempenho e a longevidade da sua máquina de corte hidráulica.

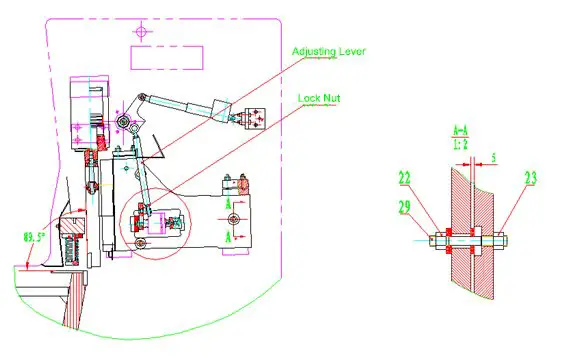

Na operação de máquinas de corte, o ajuste do ângulo e da folga da lâmina é fundamental para obter resultados de corte ideais. Esses ajustes dependem muito do material que está sendo processado, pois diferentes materiais têm propriedades variadas, como espessura, dureza e resistência à tração.

O ângulo da lâmina, geralmente chamado de "ângulo de inclinação" ou "ângulo de inclinação", desempenha uma função importante no processo de cisalhamento. O ajuste desse ângulo pode ter vários efeitos sobre a qualidade do corte e a eficiência geral da máquina de corte.

A folga entre as lâminas é outro parâmetro vital que precisa de um ajuste cuidadoso. A folga adequada garante um corte limpo e prolonga a vida útil das lâminas.

As máquinas de corte modernas geralmente vêm equipadas com sistemas de controle avançados que permitem ajustes em tempo real e monitoramento do ângulo e da folga da lâmina.

O ajuste do ângulo e da folga da lâmina nas máquinas de corte é um aspecto fundamental para obter cortes de alta qualidade e uma operação eficiente. Ao compreender os efeitos desses ajustes e fazer alterações precisas com base nas propriedades do material, os operadores podem aprimorar o desempenho de suas máquinas de corte e produzir resultados superiores. O monitoramento e os ajustes regulares, facilitados por sistemas de controle avançados, garantem ainda mais operações de cisalhamento consistentes e confiáveis.

Ao usar uma máquina de corte hidráulico, a largura mínima de corte é um fator crítico a ser considerado para garantir a qualidade e a precisão do corte. As diretrizes para a largura mínima de corte variam dependendo do fato de o cisalhamento ser preciso ou não.

Para o cisalhamento não preciso, a largura da tira cisalhada não deve ser inferior a três vezes a espessura da chapa. Essa diretriz ajuda a evitar a deformação excessiva e garante um processo de corte mais estável. Por exemplo, se a espessura da chapa for de 5 mm, a largura mínima da tira cortada deve ser de pelo menos 15 mm.

Para o cisalhamento de precisão, os requisitos são mais rigorosos. A largura do material cortado deve ser, no mínimo, seis vezes a espessura da chapa. Essa proporção maior é necessária para evitar a distorção ou a flexão do material, o que pode comprometer a precisão e a qualidade do corte. Por exemplo, se a espessura da chapa for de 5 mm, a largura mínima da tira cortada deve ser de pelo menos 30 mm.

Ao avaliar a qualidade do cisalhamento realizado por uma máquina de corte hidráulica, vários parâmetros importantes precisam ser considerados, especialmente para uma chapa laminada a frio comum de 2 mm. Esses parâmetros garantem a precisão e a consistência do processo de cisalhamento, o que é fundamental para manter a qualidade do produto final. Abaixo estão os critérios detalhados para avaliar a precisão do cisalhamento:

Ao aderir a esses parâmetros, a precisão do corte de uma máquina de corte hidráulica pode ser avaliada e mantida de forma eficaz. Garantir o paralelismo, a retidão e a precisão do posicionamento repetido dentro das tolerâncias especificadas garante resultados de cisalhamento de alta qualidade, que são essenciais para os processos de fabricação subsequentes e para a qualidade geral do produto final.

Seguindo essas instruções detalhadas, você pode garantir a instalação adequada e o desempenho ideal das lâminas em sua máquina de corte hidráulica.

A folga da lâmina é um fator crítico na operação das máquinas de corte, afetando diretamente a qualidade da superfície cortada e a vida útil da lâmina. O ajuste adequado garante uma operação eficiente e segura. Aqui está um guia detalhado sobre o ajuste da folga da lâmina:

Normalmente, a folga padrão entre as lâminas superior e inferior é de cerca de 0,02 mm, que é aproximadamente a espessura de um papel A4 padrão. Um método comum para ajustar a folga da lâmina durante a instalação é usar a máquina de corte para cortar papel.

Esse é um erro comum cometido por não profissionais durante a instalação da lâmina. Para evitar que as lâminas batam umas nas outras, eles geralmente aumentam a folga desnecessariamente, o que é incorreto.

É necessário ajustar regularmente a folga da lâmina após o uso prolongado da tesoura. Recomenda-se ajustar a folga da lâmina em cerca de 10% da espessura da chapa metálica. A lâmina inferior é fixada na máquina de corte hidráulica, e a folga da lâmina só pode ser ajustada alterando-se a posição da lâmina superior. A folga mínima deve estar entre 0,05 e 0,1 mm.

O ajuste adequado da folga da lâmina é vital para manter a qualidade da superfície cortada e prolongar a vida útil das lâminas. Verificações e ajustes regulares, especialmente após o uso prolongado, garantem que a máquina de corte opere de forma eficiente e segura.

A manutenção adequada de uma máquina de corte hidráulica é fundamental para garantir sua longevidade, confiabilidade e segurança. Este guia descreve as tarefas essenciais de manutenção, incluindo lubrificação diária, limpeza e instruções específicas de segurança.

Ao realizar qualquer manutenção na máquina de corte, é imperativo priorizar a segurança. Siga estas etapas para garantir um ambiente de trabalho seguro:

A lubrificação é essencial para o bom funcionamento da máquina de corte. Siga estas diretrizes:

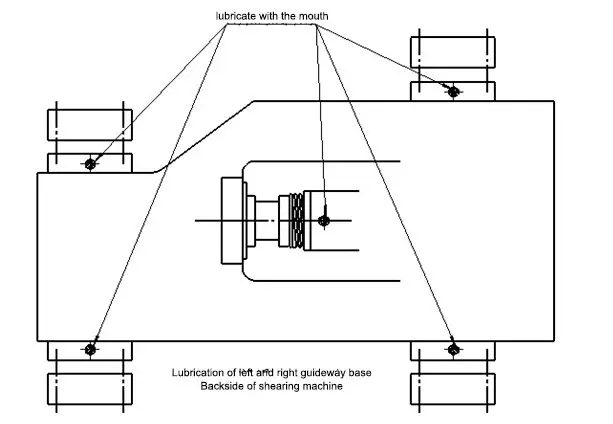

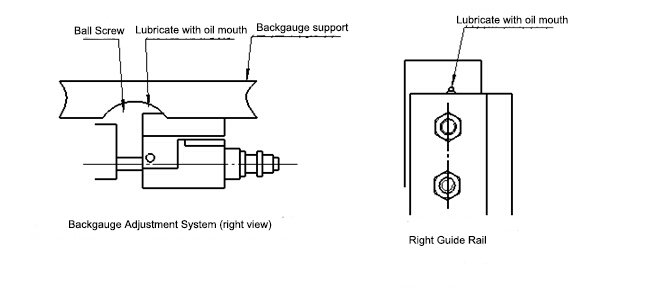

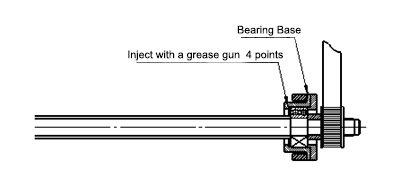

Os pontos de lubrificação são mostrados abaixo:

| Não. | Ponto de lubrificação | Graxa |

|---|---|---|

| 1 | Parafuso de esferas, porca e rolamento da extremidade do parafuso | Graxa à base de cálcio |

| 2 | Trilho de guia e base de guia deslizante | Graxa à base de cálcio |

| 3 | Trilho de guia do bloco deslizante | Graxa à base de cálcio |

| 4 | Parafuso e porca de ajuste do trilho-guia e da folga | Graxa à base de cálcio |

Para obter o melhor desempenho, use os seguintes óleos hidráulicos:

| Fabricante | Óleo hidráulico |

|---|---|

| ESSO | NUTO H46 |

| CONCHA | TELLUS 46 |

| GULF | HARMONY 46 AW |

| BP | HLP46 |

| TBXACO | RANDO OIL 46 |

| ÓLEO MOBIL | MOBIL DTE 25 |

A substituição regular do óleo hidráulico é fundamental para manter o desempenho da máquina de corte. Siga estas etapas:

Para garantir uma operação confiável, siga os procedimentos de manutenção a seguir, que se baseiam em uma semana de trabalho de 5 dias, com 8 horas de trabalho por dia:

Seguindo essas diretrizes de manutenção, você pode garantir a operação eficiente e segura da sua máquina de corte hidráulica, prolongando sua vida útil e mantendo seu desempenho.

| Item | Os pontos de atenção | Período |

|---|---|---|

| Corpo inteiro | Remova a poeira e a sujeira da máquina e lubrifique a lâmina com cuidado | semanal |

| Controle deslizante | Lubrificação da pistola | semanal |

| Mancal de suporte do medidor de retaguarda | Lubrificação da pistola | semanal |

| Parafuso de esfera de medição traseira | Lubrificação da pistola | semanal |

| Trilho guia do controle deslizante | Verifique o ajuste da torre de perfuração | 3 meses |

| Verificar o posicionamento do backgauge | Se o erro de posição dos blocos de apoio for superior a + 0,1 mm, reinicie | 3 meses |

| Peças e sistemas hidráulicos | Verifique o nível de óleo do tanque. Se você precisar substituir o óleo novo, troque o filtro para 20um | semanal |

| Drene o óleo antigo e adicione o óleo novo | 12 meses pela primeira vez | |

| Verifique todas as válvulas, o sistema hidráulico, a tubulação e os conectores para evitar vazamentos e bloqueios e substitua quando necessário. | 3 meses | |

| Verifique a limpeza dos filtros de importação e exportação | 3 meses | |

| Pedal | Verifique o pedal do interruptor de pé, em caso de deformação, quebra, etc. | mensal |

| Equipamento de controle elétrico | Verifique os interruptores de limite no gabinete elétrico, e o desgaste e a queima devem ser substituídos a tempo | 3 meses |

| Tesouras | Observe o desgaste e a anormalidade das tesouras pneumáticas de metal | 3 meses |

| Protetor de dedos | Verifique o dispositivo de proteção da tesoura de chapa para evitar que o dedo entre na área perigosa | mensal |

Você pode clicar no link abaixo para visualizar o manual de instruções da tesoura de braço oscilante e da tesoura guilhotina.

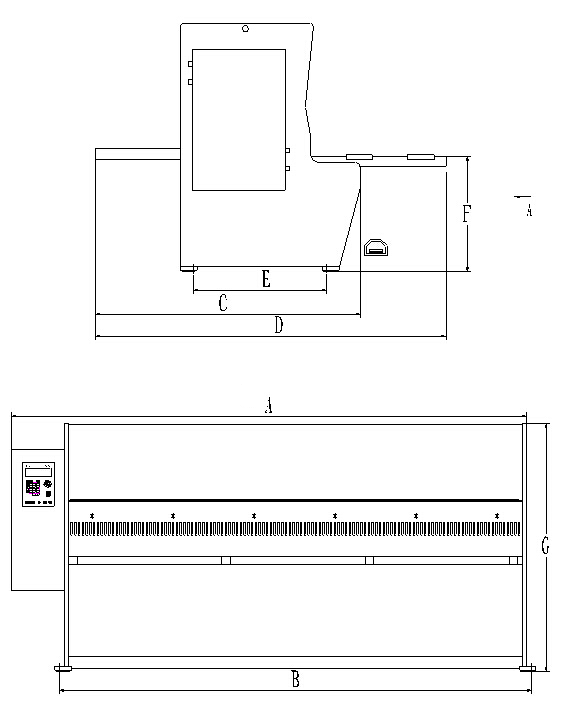

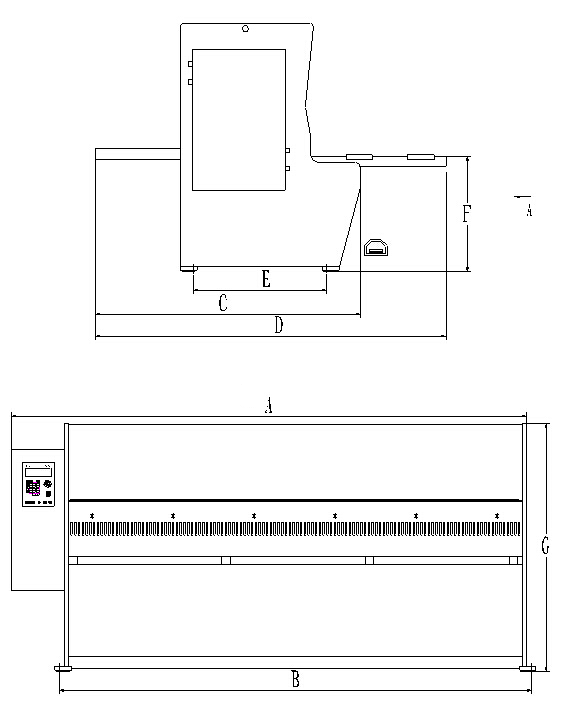

Aqui estão os desenhos:

Aqui estão os desenhos:

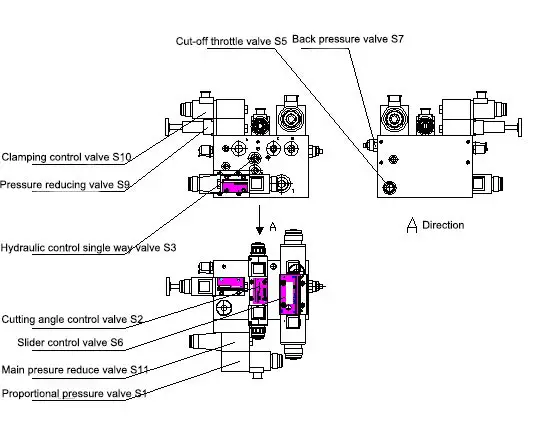

1. Movimento do controle deslizante para cima e para baixo

Quando o óleo da linha de óleo principal é direcionado para a válvula de controle direcional de quatro vias de três posições S6, a S6Y1A é energizada. Em seguida, o óleo entra em S6B por meio de S6P, abre a válvula unidirecional S8 e flui para a câmara inferior do cilindro direito (os cilindros esquerdo e direito são conectados em série), fazendo com que o óleo flua do tanque direito para a câmara inferior do cilindro esquerdo.

O óleo na câmara superior do cilindro esquerdo entra em S6A e depois em S6T, fazendo com que o controle deslizante se mova para cima.

Se S6Y1 for energizado, o óleo entrará em S6A por meio de S6, depois na câmara superior do cilindro esquerdo e, em seguida, na câmara superior do cilindro direito.

O óleo superará a pressão da válvula de contrapressão S7 e entrará em S6T por meio de S6B e, em seguida, retornará ao tanque de óleo, fazendo com que o controle deslizante se mova para baixo.

2. Ajuste do ângulo de cisalhamento

Se não houver um valor definido para o ângulo de cisalhamento da máquina de corte, o bloco deslizante não poderá se mover para cima e para baixo. Portanto, o ângulo de cisalhamento deve ser definido por meio do controlador.

O ajuste do ângulo de cisalhamento é o seguinte:

Quando o óleo for direcionado para a válvula de controle direcional de quatro vias de três posições S2 e Y2A for energizado, o óleo entrará em S2B por meio de S2P, abrirá a válvula de controle hidráulico de via única S3 e fluirá para a câmara inferior do cilindro esquerdo e para a câmara superior do cilindro direito, fazendo com que a câmara superior do cilindro de óleo esquerdo não forme um circuito e não se mova.

Quando o óleo na câmara inferior do cilindro direito retorna ao tanque de óleo por meio de S6T, da válvula de contrapressão S7 e da válvula S6B, o ângulo de corte fica menor.

Por outro lado, se Y2B for energizado, o óleo entrará em S2A por meio de S2P, abrirá a válvula de via única S4 e fluirá para a câmara inferior do cilindro de óleo direito.

O óleo na câmara superior do cilindro direito só pode entrar na válvula unidirecional de controle hidráulico S3 (nesse ponto, a válvula S3 está aberta), e o óleo entrará em S2T por meio de S2B, fazendo com que o ângulo de cisalhamento se torne maior.

A relação entre o ângulo de cisalhamento e a força de cisalhamento:

| Aço macio (mm) | 6 | 8 | 10 | 13 | 13 | 13 | 13 | 16 | 16 | 20 |

|---|---|---|---|---|---|---|---|---|---|---|

| Aço inoxidável (mm) | 3 | 4 | 6 | 8 | 8 | 8 | 8 | 10 | 10 | 12 |

| Força de cisalhamento (KN) | 132 | 220 | 430 | 730 | 620 | 620 | 650 | 730 | 850 | 1270 |

| Ajuste do ângulo de cisalhamento (°) | 0.5-2.5 | 0.5-2.5 | 0.5-2 | 0.5-2 | 0.5-2.5 | 0.5-2.5 | 0.5-2 | 0.5-3 | 0.5-2.5 | 0.5-3 |

3. O trabalho do cilindro de retenção

Quando o óleo entra na válvula de controle direcional S9 por meio da válvula de controle proporcional de fixação S10 (cuja pressão proporcional é controlada por um interruptor de ajuste de pressão de arco elétrico), após a ativação de S9, o óleo entrará em S9A por meio de S9P e, em seguida, entrará na câmara superior do dispositivo de fixação, fazendo com que o pistão de fixação se mova para baixo e crie compressão.

Quando S9 perde eletricidade, o pistão de fixação é empurrado para cima pela mola interna da abraçadeira, forçando o óleo na câmara superior do cilindro de fixação a entrar em S9T por meio da válvula S9, reiniciando o dispositivo de fixação.

| Não. | Item | Valor | Preço (RMB) |

|---|---|---|---|

| 1 | Correia de sincronização | 1 | 150 |

| 2 | Anel O | 1 | 10 |

| 3 | Anel O | 1 | 12 |

| 4 | Anel de vedação | 4 | 174 |

| 5 | Anel à prova de poeira | 2 | 302 |

Sob a orientação do diretor da oficina de chapas metálicas, o operador da máquina de corte hidráulico deve:

Ao aderir a essas responsabilidades e procedimentos, o operador da máquina de corte hidráulico garante operações seguras, eficientes e de alta qualidade na oficina de chapas metálicas.

As máquinas de corte hidráulico são ferramentas essenciais no setor de fabricação de metais, usadas principalmente para cortar chapas de aço. Essas máquinas vêm em várias configurações, sendo que as mais comuns são projetadas para lidar com chapas de aço com espessura de 4 a 8 mm e largura de 2,5 a 3,2 m.

Compreender as diferenças e os preços dessas máquinas pode ajudar a tomar uma decisão informada com base nos requisitos específicos das tarefas de corte em questão.

A diferença detalhada entre o cisalhamento de viga oscilante e o cisalhamento de guilhotina pode ser verificada aqui.

A seleção da máquina de corte hidráulico adequada às suas necessidades envolve várias etapas críticas. Este guia o ajudará a navegar pelo processo para garantir que você tome uma decisão informada que se alinhe aos seus requisitos específicos e ao seu orçamento.

Veja abaixo as respostas para algumas perguntas frequentes:

As máquinas de corte hidráulico são altamente versáteis e podem cortar uma ampla gama de materiais metálicos com espessuras e propriedades variadas. Essas máquinas podem cortar com eficiência chapas de aço-carbono, chapas e placas de aço inoxidável (tanto as variedades laminadas a quente quanto as laminadas a frio) e chapas e placas de alumínio, que são comumente usadas nos setores aeroespacial, automotivo e eletrônico. Além disso, as tesouras hidráulicas podem lidar com outros metais, como latão, cobre e várias ligas.

As máquinas são capazes de cortar chapas e placas de metal com espessuras que variam de muito finas a tipicamente até 40 mm ou mais, dependendo da capacidade da máquina. O ângulo de corte ajustável e a folga da lâmina nas máquinas de corte hidráulicas permitem o corte eficaz de materiais com diferentes espessuras, garantindo distorção mínima e alta precisão.

Em aplicações específicas, as tesouras hidráulicas são usadas na indústria aeroespacial para cortar chapas de aço de alta resistência para peças de aeronaves, na indústria automotiva para cortar chapas de aço e alumínio para componentes de veículos, como carrocerias e portas, e na produção de eletrodomésticos e eletrônicos para cortar chapas de aço inoxidável e alumínio para produtos como geladeiras, condicionadores de ar e carcaças de dispositivos eletrônicos. De modo geral, as máquinas de corte hidráulico são ferramentas essenciais em vários setores industriais devido à sua capacidade de lidar com uma ampla gama de materiais metálicos.

Ao decidir entre uma máquina de corte mecânica manual e uma máquina de corte hidráulica controlada por CNC, vários fatores devem ser considerados: precisão, velocidade, controle, manutenção e requisitos específicos da oficina.

As máquinas de corte hidráulicas controladas por CNC são excelentes em termos de precisão e exatidão, oferecendo níveis de tolerância de ±0,1 mm e produzindo cortes de alta qualidade com o mínimo de distorção do material. Por outro lado, as máquinas de corte mecânicas manuais, embora precisas, não conseguem atingir a precisão necessária para aplicações críticas.

Em termos de velocidade, as máquinas de corte mecânico podem atingir de 60 a 100 cortes por minuto, o que as torna ideais para produção de alto volume. No entanto, elas exigem ajustes periódicos de descanso e de folga da lâmina. As máquinas de corte hidráulicas operam em uma velocidade mais lenta, de 20 a 30 cortes por minuto, adequadas para cortes precisos, mas de menor volume, devido à dinâmica de fluidos envolvida.

O controle e a automação são vantagens significativas das máquinas hidráulicas controladas por CNC. Elas apresentam ajustes automatizados, visores digitais e controle preciso sobre vários parâmetros de corte, reduzindo o erro humano. As máquinas mecânicas manuais não possuem esses recursos de automação, o que pode levar a possíveis inconsistências no processo de corte.

A manutenção e os custos também são diferentes. As máquinas de corte hidráulicas exigem manutenção regular do sistema hidráulico, o que pode aumentar os custos. As máquinas de corte mecânicas são mais simples e fáceis de manter, sem a necessidade de óleo hidráulico, o que as torna mais ecologicamente corretas. Entretanto, elas apresentam mais preocupações com a segurança e exigem ajustes periódicos.

A segurança é outra consideração. As máquinas hidráulicas normalmente têm proteção integrada contra sobrecarga e são mais seguras para operar. As máquinas mecânicas, com seus movimentos mecânicos rápidos e operação manual, apresentam mais riscos de segurança.

Em resumo, se sua loja precisar de produção de alto volume com menos ênfase na precisão, uma máquina de corte mecânica pode ser mais adequada. Para cortes precisos e de menor volume com controle automatizado, é preferível uma máquina de corte hidráulica controlada por CNC. Considere também os custos de manutenção e os recursos de segurança, pois as máquinas hidráulicas oferecem mais segurança e automação ao custo de maior manutenção, enquanto as máquinas mecânicas são mais simples e mais ecológicas.

Ao comprar uma máquina de corte hidráulico, várias especificações e fatores importantes precisam ser considerados para garantir que a máquina atenda às suas necessidades específicas de aplicação e opere com eficiência.

Primeiro, considere o tipo e a espessura do material que você pretende cortar. A máquina deve ter a capacidade máxima de corte e a tonelagem adequadas para lidar com o material, pois a tonelagem insuficiente pode resultar em baixa qualidade de corte e eficiência reduzida.

Em seguida, determine o comprimento de corte desejado. A máquina deve ter um comprimento de corte suficiente para lidar com o material em um único corte para evitar ineficiências e aumento do tempo de produção.

A qualidade e o tipo da lâmina também são cruciais. As lâminas devem ser feitas de materiais duráveis, como ligas de aço, e devem ser adequadas ao material que está sendo cortado para garantir um corte de alta qualidade. Pode ser necessário fazer ajustes ou substituições regulares.

O sistema de controle da máquina afeta sua precisão e eficiência. As opções variam de sistemas de controle manual a automático, com sistemas CNC avançados, como os da Cybelec ou da Delem, que oferecem maior automação e precisão.

Os recursos de segurança são fundamentais. Procure máquinas com proteções, botões de parada de emergência e travas de segurança para evitar acidentes e lesões.

A estrutura e a configuração da máquina, incluindo o corpo, os apoios da ferramenta, o sistema hidráulico e o mecanismo de ajuste da folga da lâmina, devem ser robustos e confiáveis. Certifique-se de que a máquina tenha boa resistência e rigidez e que o sistema hidráulico seja de fácil manutenção.

O ajuste da folga da lâmina é essencial para acomodar diferentes espessuras de material. O ajuste adequado evita danos à lâmina e garante cortes limpos.

O ângulo de cisalhamento, normalmente entre 0,5° e 3,5°, afeta a deformação do material. Um ângulo de cisalhamento menor pode melhorar a qualidade do corte, mas pode exigir mais força.

O orçamento e o retorno sobre o investimento (ROI) também são considerações importantes. Certifique-se de que a máquina se enquadre em seu orçamento e ofereça um ROI satisfatório para evitar dificuldades financeiras.

A manutenção e o serviço são cruciais para a longevidade e a eficiência da máquina. Tarefas regulares de manutenção, como afiação de lâminas, troca de óleo e inspeções elétricas, são necessárias para manter a máquina em condições ideais.

Por fim, considere suas necessidades futuras de produção. A máquina deve ser versátil o suficiente para lidar com possíveis expansões e quaisquer requisitos especiais que possam surgir.

Ao avaliar esses fatores, você pode selecionar uma máquina de corte hidráulico que atenda às suas necessidades específicas, aumente a eficiência e proporcione um bom retorno sobre o investimento.

Para manter sua máquina de corte hidráulico com desempenho ideal, siga as práticas a seguir:

Opere a máquina estritamente de acordo com as diretrizes do fabricante. Limpe regularmente a máquina para remover poeira, aparas de metal e detritos, usando uma escova ou ar comprimido, especialmente ao redor da área de corte, do sistema de medição de retorno e dos trilhos de guia. Lubrifique as peças móveis e os conjuntos de acordo com as instruções do fabricante, garantindo que o óleo lubrificante esteja limpo e livre de precipitação.

Substitua a graxa lubrificante no rolamento do motor regularmente e lubrifique todos os pontos designados diariamente, especialmente em máquinas com sistemas de lubrificação descentralizados. Inspecione regularmente as peças críticas e móveis quanto a desgaste, danos ou desalinhamento. Verifique se a lâmina está lascada ou embotada e esmerilhe-a ou substitua-a conforme necessário. Inspecione a correia em V, a alça, o botão e os botões quanto a danos ou desgaste acentuado e substitua-os imediatamente.

Verifique regularmente o nível do óleo hidráulico, mantendo-o no nível recomendado. Inspecione e substitua os filtros hidráulicos de acordo com as diretrizes do fabricante e verifique se há vazamentos ou danos nas mangueiras no sistema hidráulico, resolvendo imediatamente qualquer problema. Inspecione regularmente as conexões elétricas quanto a desgaste, danos ou folga, garantindo que todas as conexões estejam seguras. Mantenha o painel de controle limpo e protegido contra água, poeira ou calor excessivo, e atualize o software e o firmware conforme recomendado.

Implemente procedimentos de bloqueio/etiquetagem antes de qualquer manutenção ou inspeção para evitar a ativação acidental da máquina. Certifique-se de que somente o pessoal designado opere a máquina e que ela seja parada quando não estiver sendo usada. Limpe bem a máquina semanalmente e lubrifique as superfícies dos trilhos-guia, as superfícies deslizantes, as esferas e os parafusos. Diariamente, lubrifique e limpe as máquinas-ferramentas e verifique e aperte os parafusos de fixação da ferramenta, os mecanismos de transmissão, o volante, os parafusos de suporte da mesa e as linhas do macaco.

Verifique os níveis de óleo e nitrogênio em cada tanque de óleo lubrificante, reabastecendo de acordo com as normas, e certifique-se de que o visor de óleo esteja claro e que o tanque de óleo esteja livre de sedimentos. Inspecione as peças da transmissão quanto à folga e ao engrenamento das engrenagens e cremalheiras, ajustando-as ou substituindo-as conforme necessário. Limpe a graxa velha do parafuso da esfera e substitua-a por graxa nova. Limpe várias válvulas e filtros e troque o óleo conforme necessário. Inspecione a superfície do comutador do motor, removendo as rebarbas, limpando o pó de carbono e substituindo as escovas de carbono desgastadas.

Evite cortar materiais muito longos e espessos, como aço de alta velocidade, aço para ferramentas ou ferro fundido, e não corte além da superfície especificada do material para evitar danos à máquina. Monitore a temperatura do tanque de combustível, desligando a máquina se ela subir acima de 60 graus, e fique atento a qualquer falha anormal dos mecanismos de fixação, embreagens e freios, parando a máquina imediatamente se forem detectados problemas.

Seguindo essas etapas abrangentes de manutenção, você pode garantir que sua máquina de corte hidráulico opere de forma ideal e tenha uma vida útil prolongada.