Задумывались ли вы когда-нибудь, из чего состоит идеальный круг? В мире машиностроения округлость - это важнейшее понятие, которое влияет на производительность и долговечность вращающихся компонентов. В этой статье мы погрузимся в тонкости круглости, рассмотрим ее определение, методы измерения и факторы, которые на нее влияют. Независимо от того, являетесь ли вы опытным инженером или просто любознательным человеком, понимание округлости имеет ключевое значение для проектирования и обслуживания высокоточного оборудования.

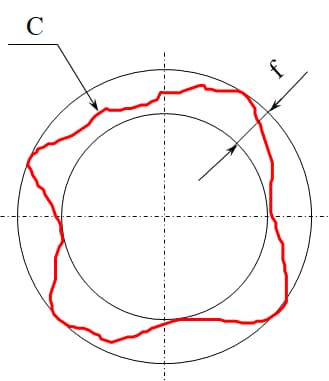

В японском промышленном стандарте (JIS) B0621-1984, касающемся определения и выражения отклонений формы и положения, округлость определяется как "отклонение от геометрической окружности круглого тела". Этот стандарт обеспечивает точный метод представления округлости, который имеет решающее значение для обеспечения качества и функциональности круглых деталей в машиностроении.

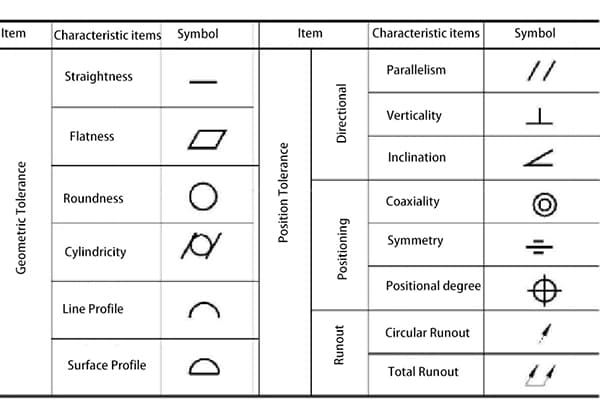

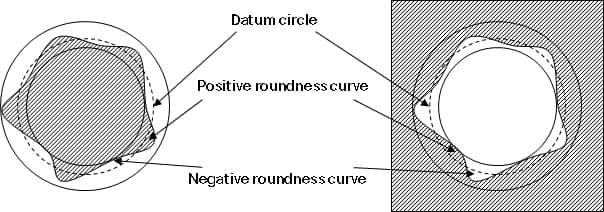

В JIS B0621-1984 округлость представлена следующим образом:

Для вращающихся компонентов оценка их истинной круглой формы имеет решающее значение для обеспечения надлежащего функционирования и долговечности. В первую очередь необходимо определить допуск круглости - допустимое отклонение от идеальной окружности. Эта оценка начинается с:

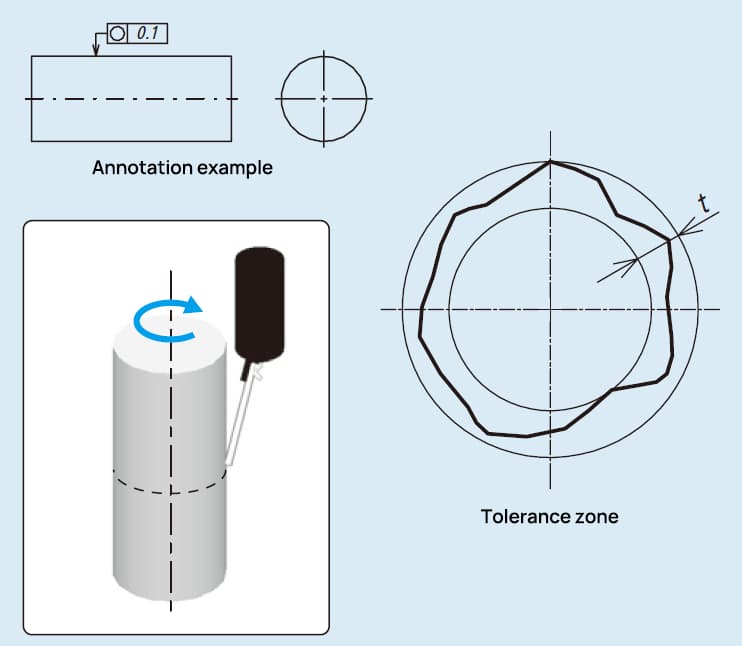

Допуск округлости, также известный как допуск круглости, - это спецификация геометрических размеров и допусков (GD&T), определяющая допустимое отклонение от идеальной окружности в плоскости поперечного сечения цилиндрической или сферической детали. Он гарантирует, что измеренная окружность детали находится в пределах заданной зоны допуска, которая представляет собой область между двумя концентрическими окружностями одинакового сечения с разницей в радиусе t. Эта зона допуска гарантирует, что деталь сохраняет постоянную круглую форму в заданных пределах.

Представьте себе поперечное сечение цилиндрической детали. Зона допуска круглости изображается как область между двумя концентрическими окружностями. Разница радиусов t между этими окружностями представляет собой допустимое отклонение от идеальной круглой формы. Любая точка на фактической окружности детали должна попадать в эту зону, чтобы соответствовать требованиям допуска круглости.

Несколько факторов могут привести к отклонениям в округлости и цилиндричности, влияющим на точность и функциональность обработанных деталей. Вот наиболее распространенные причины:

Существует несколько методов оценки круглости, каждый из которых имеет свои уникальные особенности и преимущества. Выбор метода обычно зависит от конкретных требований к заготовке.

Например:

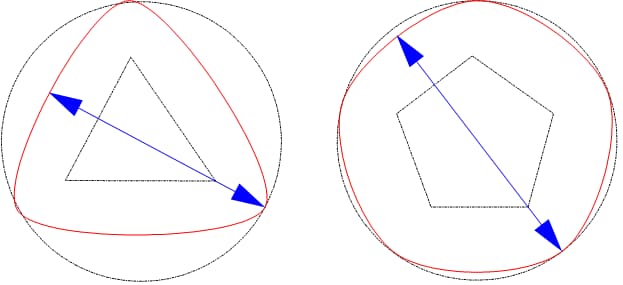

Метод диаметра

Круглость можно измерить напрямую с помощью таких инструментов, как микрометры. Этот метод прост и легок в исполнении. Однако при оценке треугольных и пятиугольных окружностей равного диаметра легко измерить их как круглые, если они таковыми не являются, что приведет к неверным результатам.

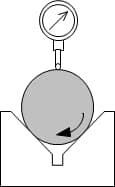

Метод трех точек

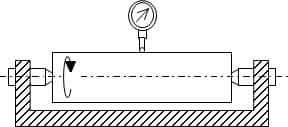

Трехточечный метод позволяет получить данные о круглости с помощью [V-образного блока + микрометра / измерителя + стенда].

Однако трехточечный метод может привести к неправильным измерениям из-за различий в касательной линии в выбранной точке опоры и трудностей с определением центра опорной точки. Кроме того, во время измерений могут возникать ошибки из-за движения вверх-вниз при вращении измеряемого объекта.

Например:

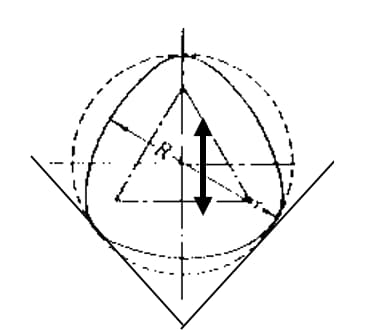

Метод радиуса

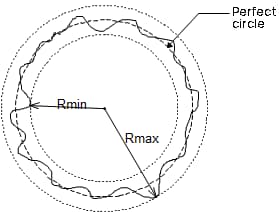

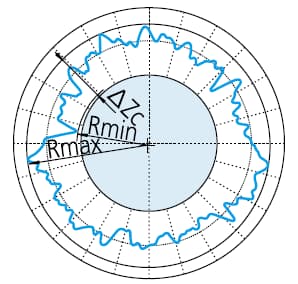

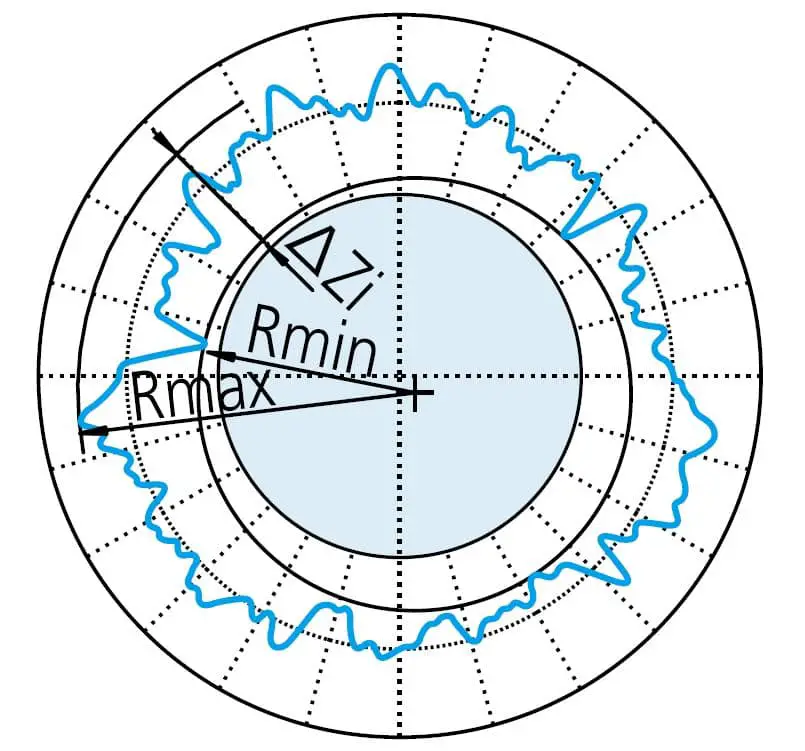

Метод радиуса оценивает округлость по разнице между максимальным и минимальным радиусом, полученным после вращения заготовки в течение одного цикла. Как показано на рисунке, на результаты измерений также может легко повлиять горизонтальное положение заготовки.

Зона допуска находится между двумя концентрическими окружностями на одном участке

Центральный метод

По сравнению с центральным методом, метод радиуса используется в основном для более точных измерений. Данные определения круглости зависят от контрольной окружности. Различные методы оценки контрольной окружности приводят к различным центральным положениям контрольной окружности, что влияет на осевое положение измеряемого кругового элемента.

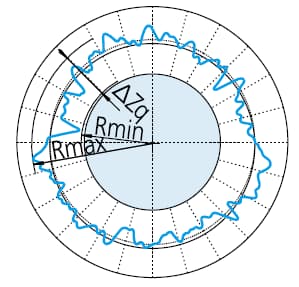

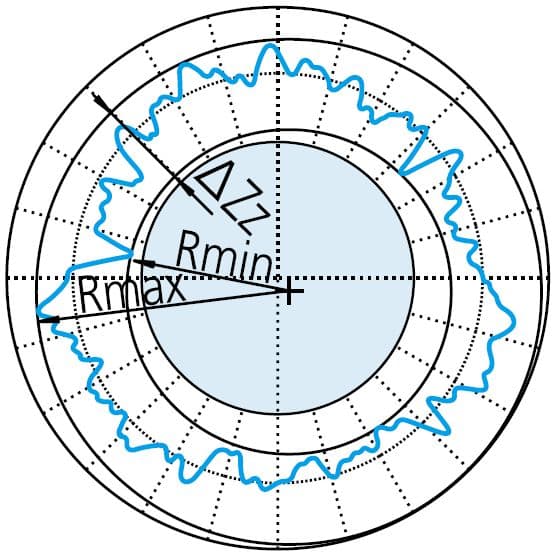

Для определения округлости измеренный контур подгоняется к окружности и минимизируется сумма квадратов отклонений данных контура от окружности. Затем значение округлости определяется как разница между максимальным отклонением (от наибольшего значения пика до наименьшего значения долины) контура и окружности.

ΔZq=Rmax-Rmin, символ, представляющий значение округлости через LSC

Чтобы минимизировать радиальную разницу, вокруг измеряемого контура размещаются две концентрические окружности. Значение округлости определяется как радиальный интервал между двумя окружностями.

ΔZz=Rmax-Rmin , символ, представляющий значение округлости через MZC

Сначала создайте наименьшую окружность, которая охватывает измеренный профиль. Затем значение округлости определяется как максимальное отклонение между контуром и окружностью. Этот метод обычно используется для оценки валов, стержней и подобных объектов.

ΔZc=Rmax-Rmin, символ значения округлости через MCC.

Создайте самую большую окружность, в которую можно заключить измеренный профиль. Затем значение округлости определяется как максимальное отклонение между контуром и окружностью.

ΔZi=Rmax-Rmin, символ, обозначающий значение округлости через MIC.

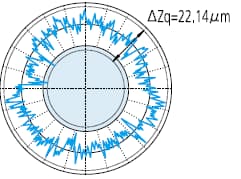

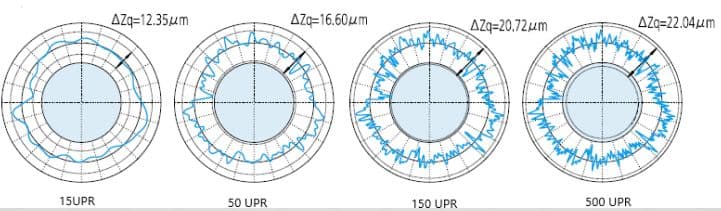

При оценке округлости полученный контур обычно фильтруется, чтобы уменьшить или устранить влияние ненужных шумов.

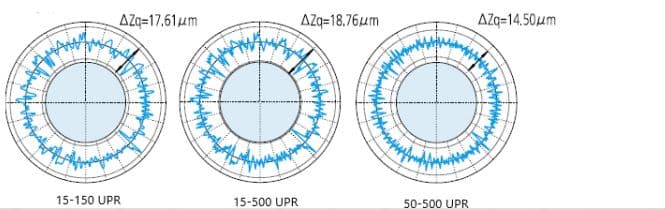

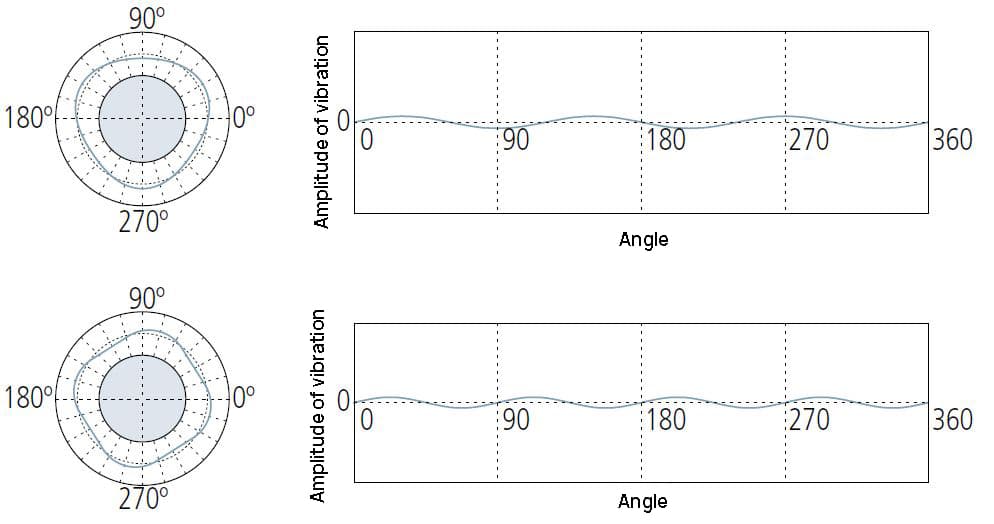

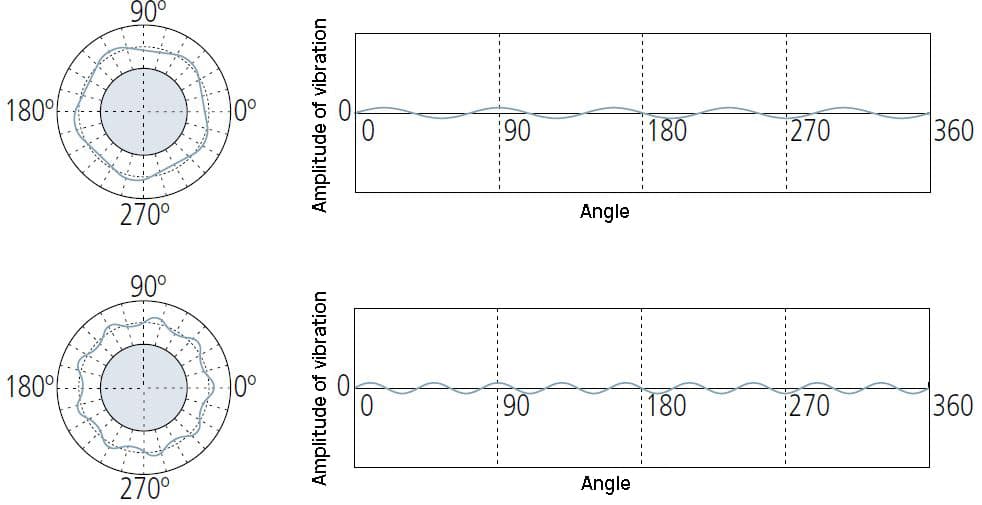

Методы фильтрации и установленные значения отсечки фильтрации (UPR: колебания на оборот) могут варьироваться в зависимости от конкретных требований к измерениям. На рисунке ниже показано различное влияние настроек фильтра на измеряемый контур.

Нет фильтра:

Фильтр низких частот:

Полосовой фильтр:

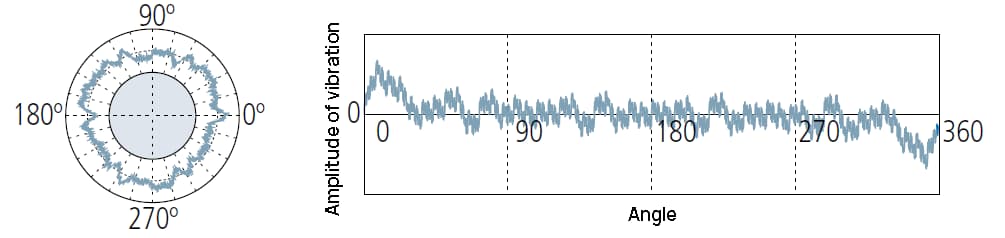

Что эти цифры могут сказать нам как специалистам по оценке?

Рисунок: диаграмма результатов измерений

1 UPR: после фильтрации сохраняется только одна волна:

Компонент 1UPR указывает на эксцентриситет заготовки относительно оси вращения измерительного прибора.

Амплитуда формы волны зависит от настройки ее уровня.

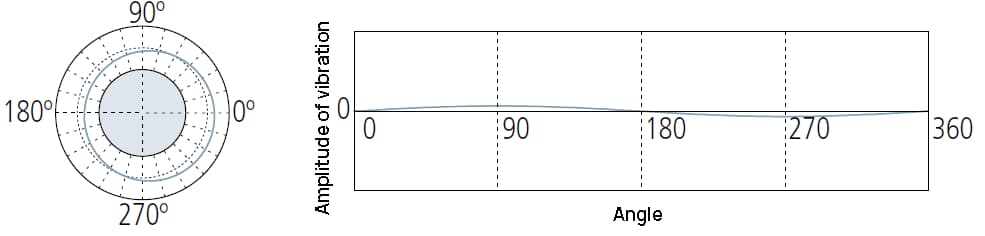

Компоненты 2UPR могут указывать:

① Недостаточная регулировка уровня измерительных приборов;

② Круговое биение, вызванное неправильной установкой заготовки на станке, формирующем ее форму;

③ Форма заготовки овальная, например, в поршне двигателя внутреннего сгорания.

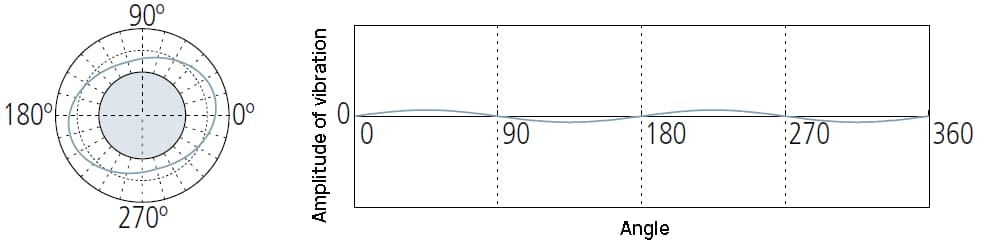

Может указывать:

① Деформация, вызванная слишком тугой фиксацией патрона на измерительном приборе.

② Релаксационная деформация, вызванная снятием напряжения при выгрузке из неподвижного патрона обрабатывающего станка.

Обычно это относится к несбалансированным факторам в методе обработки или процессе производства заготовок.

15 (или более) условий UPR обычно вызваны собственными причинами, такими как болтанка инструмента, вибрация станка, эффект переноса СОЖ, неоднородность материала и т. д.

| Параметр | Значение |

| RONt | Измеренное значение округлости представляет собой разницу между максимальным значением положительной кривой округлости и минимальным значением отрицательной кривой округлости или сумму абсолютных значений. |

| RONp | Измеренная высота пика кривой округлости представляет собой максимальное значение положительной кривой округлости. |

| RONV | Измеренное значение округлости представляет собой абсолютное значение минимального значения отрицательной кривой округлости. |

| RONq | Измерение округлости по методу двойного среднего квадрата представляет собой двойной средний квадрат кривой округлости. |

Наконец, давайте рассмотрим, какие инструменты и приборы существуют для измерения округлости?

Микрометр:

Прибор для измерения округлости:

Координатно-измерительная машина:

Количество мест ограничено, и вы можете оставить сообщение и покритиковать неосвещенные вопросы.

Надеюсь, после прочтения этой статьи вы стали глубже понимать, что такое округлость. Если у вас остались вопросы, пожалуйста, не стесняйтесь оставлять комментарии ниже.