Mekanik çizimlerinizi ölçülendirmekte hiç zorlandınız mı? Doğru ölçülendirme, açık iletişim ve verimli üretim için çok önemlidir. Bu blog yazısında deneyimli bir makine mühendisi, ölçülendirme sanatında ustalaşmanıza yardımcı olacak değerli bilgiler ve pratik ipuçları paylaşıyor. Temel ilkeleri, en iyi uygulamaları ve kaçınılması gereken yaygın tuzakları keşfedin, böylece endüstri standartlarını karşılayan hassas ve profesyonel çizimler oluşturabilirsiniz. Ölçülendirme becerilerinizi bir üst seviyeye taşımaya hazır olun!

Parça Çizimlerinde Ölçülendirme için Temel Gereklilikler

Parça çizimlerindeki boyutlar endüstri standartlarına uygun olarak işaretlenmeli, eksiksizlik, netlik ve rasyonellik sağlanmalıdır. Bu yaklaşım hem tasarım bütünlüğü hem de üretim verimliliği için çok önemlidir.

Rasyonel Boyutlandırma için Gereklilikler:

(1) Tasarım Uygunluğu: Makine veya bileşenin genel kalitesini ve işlevselliğini sağlamak için boyutlar tasarım özelliklerini karşılamalıdır.

(2) Üretim Fizibilitesi: Boyutlar verimli üretim süreçlerini kolaylaştırmalı ve basit kalite kontrol prosedürlerine olanak sağlamalıdır.

Bu gereksinimleri etkin bir şekilde karşılamak için mühendisler ve teknik ressamlar aşağıdaki özelliklere sahip olmalıdır:

Rasyonel Boyutlandırma için Temel Hususlar:

Parça çizimindeki boyutlar yalnızca doğruluk, bütünlük ve netlik gereksinimlerini karşılamakla kalmamalı, aynı zamanda boyutları makul hale getirmelidir.

Parça çiziminde boyutların rasyonelliğinin tanımı:

Boyutlar makul olsun ya da olmasın, kilit noktalar aşağıdaki gibidir:

1. Ana ve ana olmayan boyutlar

Ana boyutlar:

Birleşme boyutları, parçaların bileşenlerdeki tam konumunu belirleyen boyutlar, bağlantı boyutları, montaj boyutları ve parçaların değiştirilebilirliğini ve çalışma doğruluğunu etkileyen boyutlar gibi bileşenlerin veya makinelerin özelliklerini ve performansını etkileyen boyutlar.

Ana olmayan boyutlar:

Dış anahat boyutu, uymayan boyut, parçaların mekanik özelliklerini, yapısal şeklini ve işlem gereksinimlerini karşılamak için kullanılan boyut vb.

Ana boyutlar doğrudan belirtilecektir:

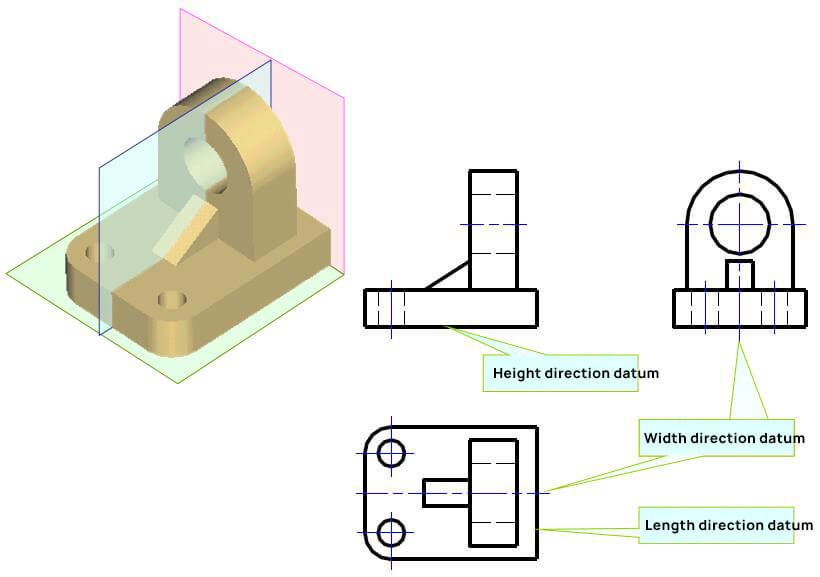

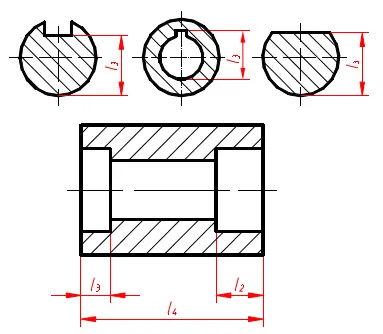

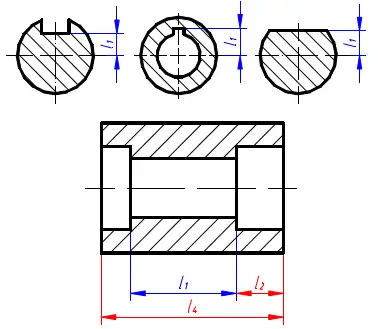

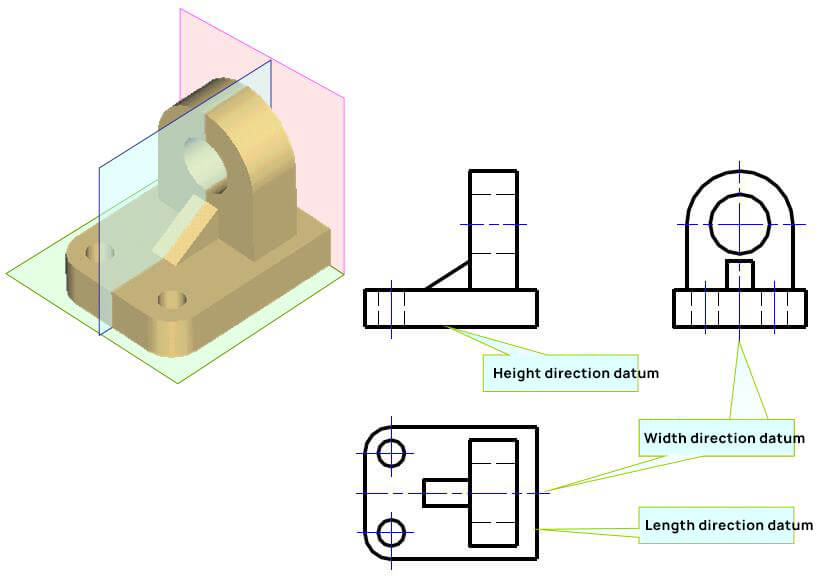

2. Parçaların boyut verileri

Datum: Diğer geometrik elemanların karşılıklı konum ilişkisini belirlemek için temel olarak parça üzerindeki bir grup geometrik elemanı seçmek.

Farklı amaçlara göre kıyaslama, tasarım kıyaslaması ve süreç kıyaslaması olarak ikiye ayrılır.

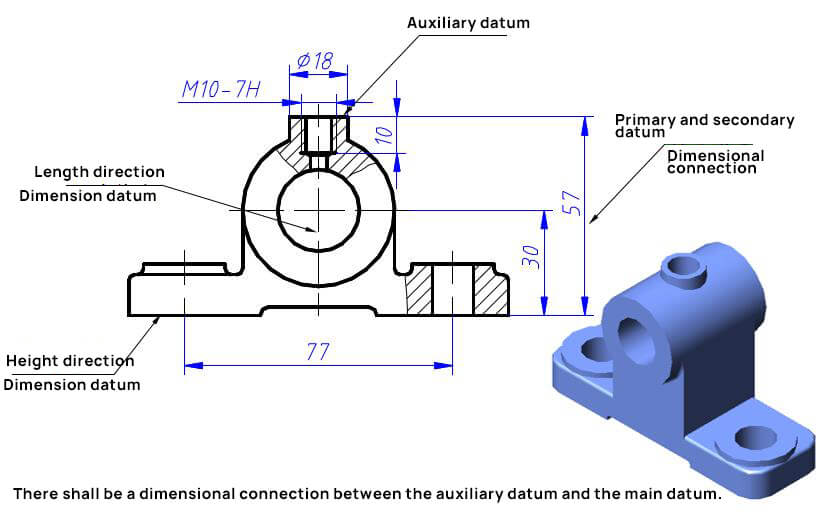

Tasarım verisi: Montajdaki parçanın tam konumunu belirlemek için kullanılan referans noktası. Genellikle bunlardan biri ana boyut referans noktası olarak seçilir.

Süreç kıyaslaması: genellikle yardımcı boyut ölçütü olarak kullanılan işleme ve ölçüm için ölçüt.

Genellikle referans noktası olarak kullanılan unsurlar: önemli alt yüzey, uç yüzey, simetrik düzlem, montaj bağlantı yüzeyi, ana delik veya mil ekseni, vb.

Boyut referans noktası seçimi:

Yardımcı referans noktası ile ana referans noktası arasında boyutsal bir bağlantı bulunmalıdır.

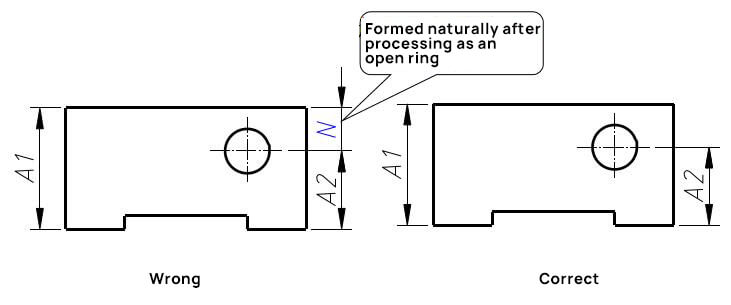

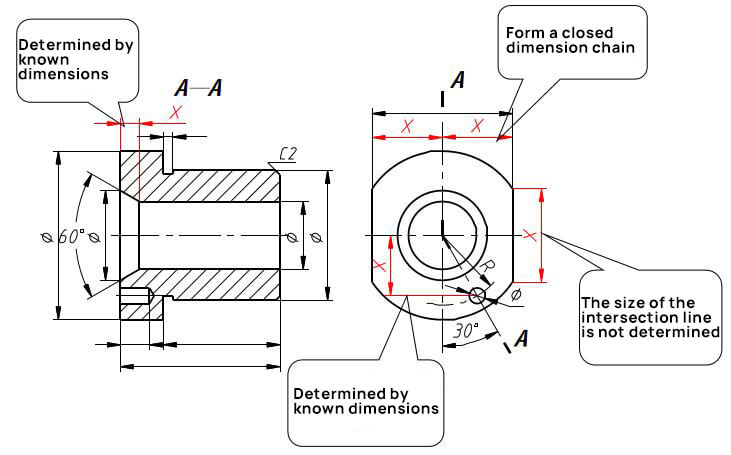

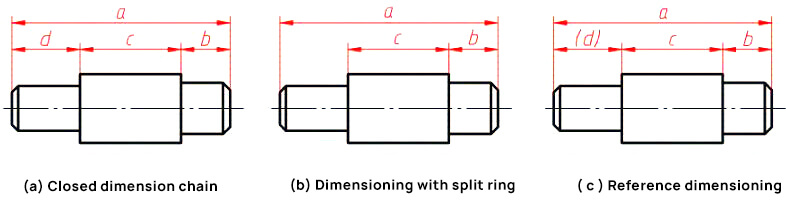

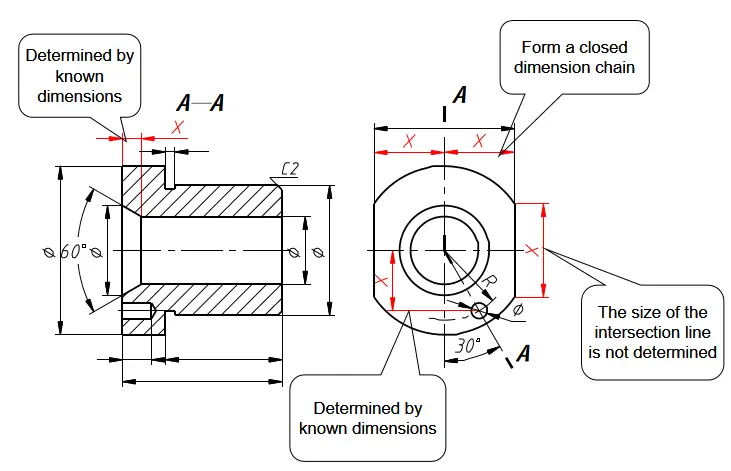

3. Kapalı boyut zinciri

Aynı yöndeki parçaların boyutları uç uca bağlanabilir ve boyut zinciri şeklinde listelenebilir.

Ancak kapalı bir boyut zinciri oluşturmaktan kaçınılmalıdır.

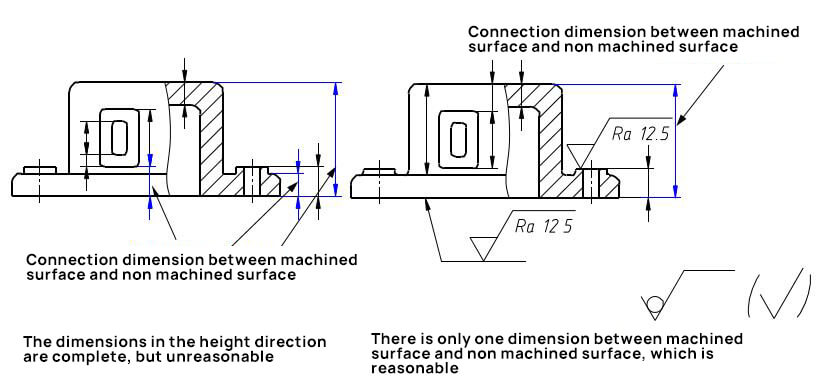

4. Sadece bir işlenmemiş yüzey işlenmiş yüzeyle aynı yönde bağlanabilir.

Çizimin okunmasını kolaylaştırmak için boş boyut ve işleme boyutu mümkün olduğunca ayrı olarak işaretlenmelidir.

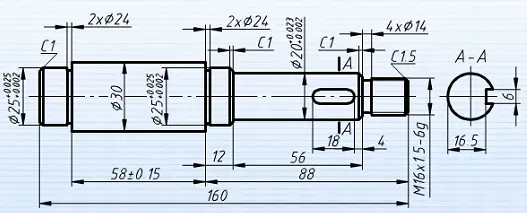

5. İşlem sırasına göre boyutları işaretleyin

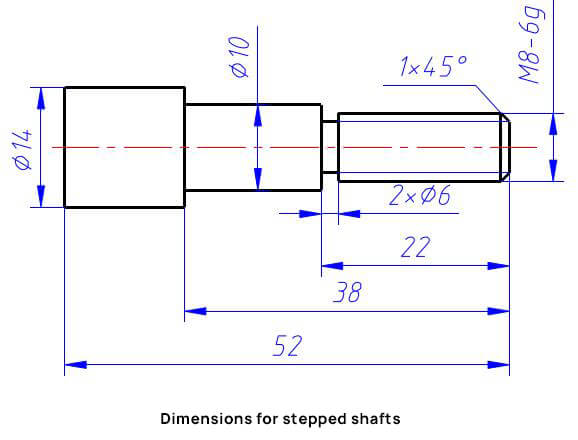

Kademeli şaftlar için boyutlar

İşlem sırası

Genel yöntemler ve adımlar:

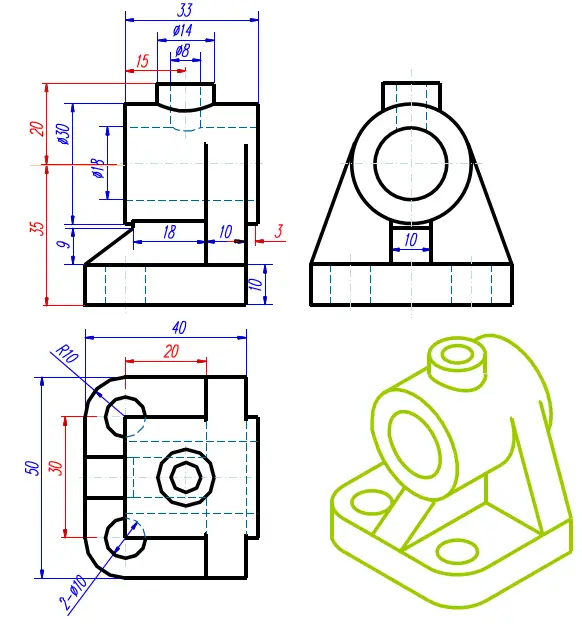

(1) Parça yapısı şeklinin işlevini analiz edin ve bitişik parçalarla kombinasyon ilişkisini anlayın;

(2) Birincil ve ikincil boyutları ayırt edin, tasarım temelini belirleyin ve ana boyutları işaretleyin;

(3) Süreç kıyas ölçütünü seçin ve şekil analizi yöntemiyle tüm ana olmayan boyutları not edin.

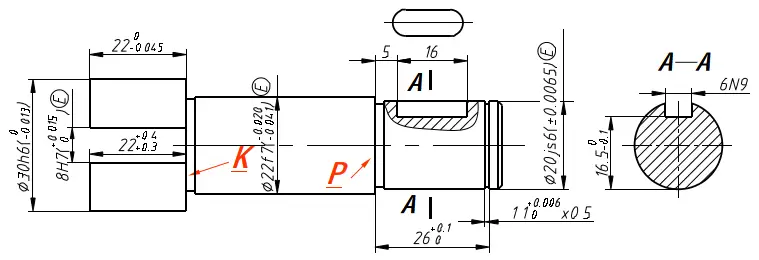

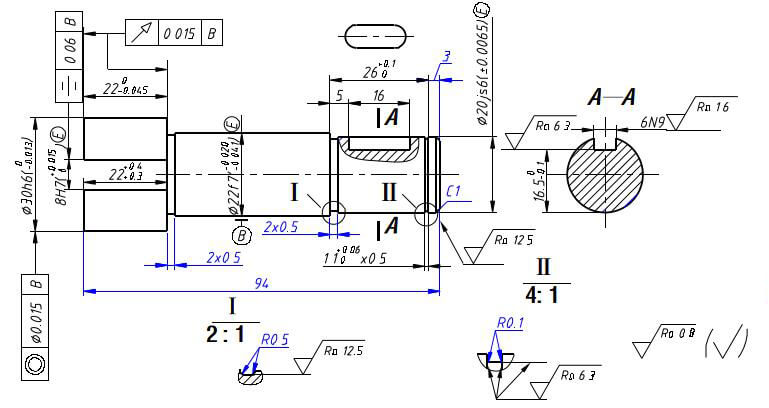

Örnek: kanatlı pompa mili

(2) Ana boyutları ve bunların tasarım temelinden sapmalarını işaretleyin.

(3) İşleme ve üretim gerekliliklerini göz önünde bulundurarak, uygun işlem ölçütünü seçin, diğer tüm boyutları not edin, işlem ölçütü olarak şaftın sol ve sağ uç yüzeylerini seçin ve diğer boyutları işaretleyin.

Yüzey yapısı gereksinimlerini işaretleyin, geometri̇k tolerans ve diğer teknik gereklilikler.

(4) Kontrol edin

Ana boyutların ve tasarım esaslarının uygun olup olmadığı, eksikliklerin bulunup bulunmadığı, boyut değerinin ve sapmasının tasarım gerekliliklerini karşılayıp karşılamadığı ve ilgili parçaların parça çizimindeki ilgili boyutlarla koordine edilip edilmediği.

Boyutların tam olup olmadığını kontrol edin.

Ayar boyutunun ve konumlandırma boyutunun parçaların yapısal şekline göre tam olup olmadığını kontrol edin.

Ulusal standardı karşılayıp karşılamadığını kontrol edin.

1. Ulusal standartları ciddiyetle uygulayın.

Uzunluk, çap, açı, koniklik ve sapma için genel olarak seçilmesi gereken standart değerler vardır;

Standart yapı elemanları (dişli dişleri, dişler, vb.) yönetmeliklere göre boyutları ve sapmaları ile işaretlenecektir.

2. Boyutlar eksiksiz olmalı, ancak gereksiz boyutlar olmamalıdır.

3. Çizimlerin okunmasını kolaylaştırmak için, aynı tip işler için gerekli olan boyutlar, örneğin şaft üzerindeki kama yuvasının boyutları gibi, merkezi olarak işaretlenmelidir.

4. Temasın boyutu tutarlı olmalıdır.

Bileşendeki her parçanın uyum, bağlantı, aktarım, konum vb. ilişkisi vardır. Bağlantılarının boyutunu işaretlerken, boyut verileri, işaretleme içeriği ve işaretleme şekli mümkün olduğunca koordine edilmelidir.

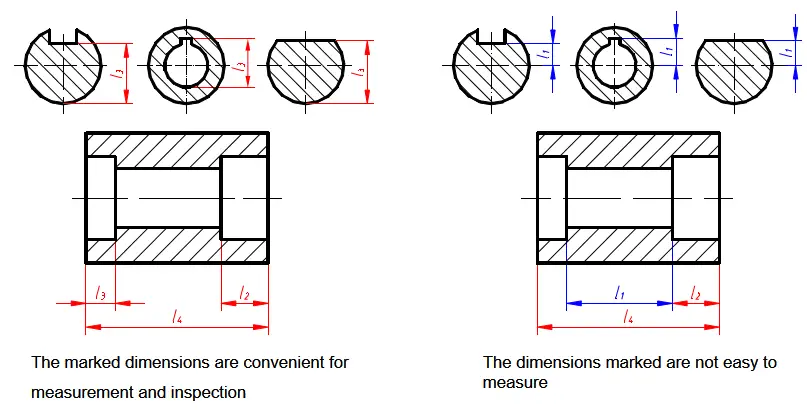

5. Uygun ölçüm ve denetim gereksinimlerini göz önünde bulundurun.

İşaretli boyutlar ölçüm ve inceleme için uygundur

İşaretlenen boyutların ölçülmesi kolay değildir

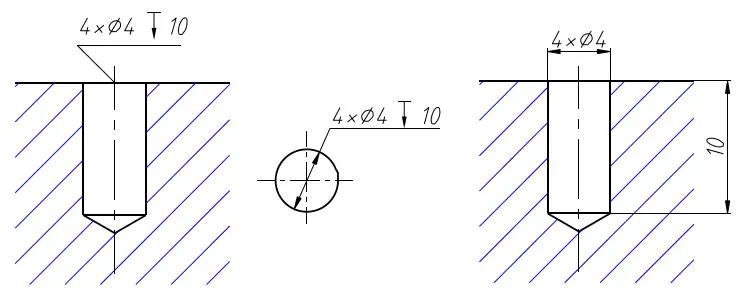

(1) Işık deliği

Basitleştirilmiş enjeksiyon yöntemi Sıradan nota yöntemi

Basitleştirilmiş enjeksiyon yöntemi Sıradan nota yöntemi

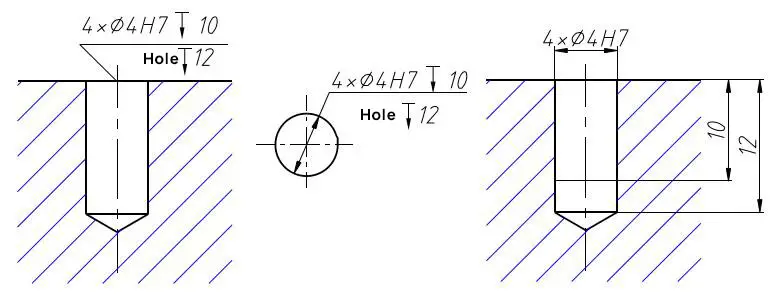

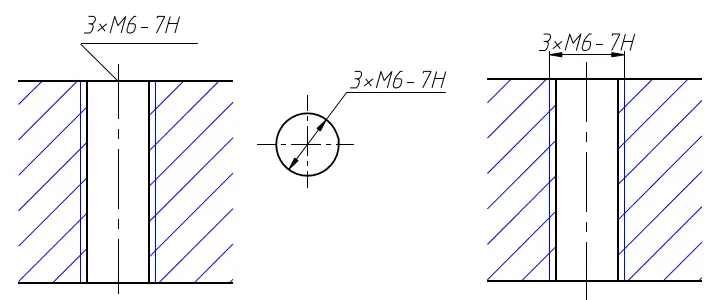

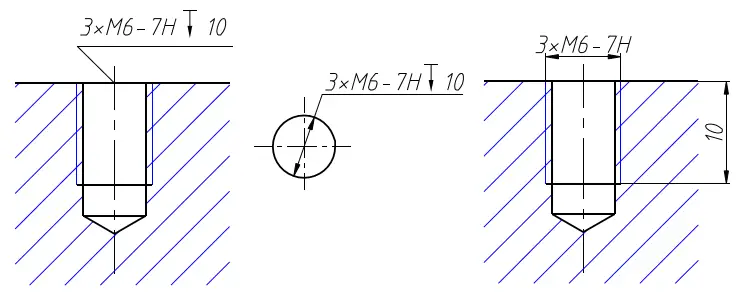

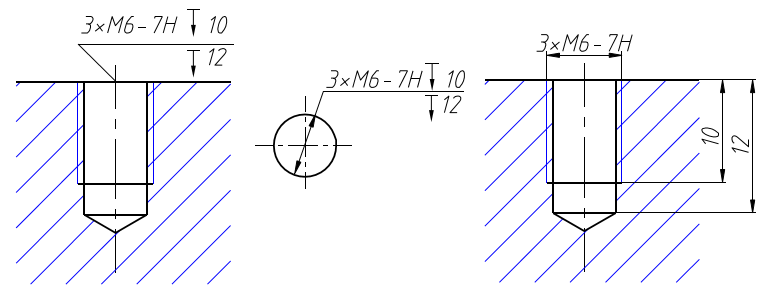

(2) Vida deliği

Basitleştirilmiş enjeksiyon yöntemi Sıradan nota yöntemi

Basitleştirilmiş enjeksiyon yöntemi Sıradan nota yöntemi

Basitleştirilmiş enjeksiyon yöntemi Sıradan nota yöntemi

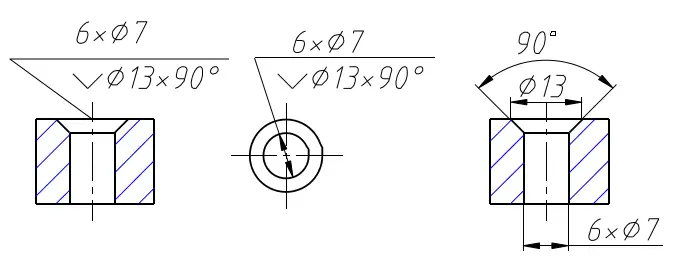

(3) Karşı delik

Basitleştirilmiş enjeksiyon yöntemi Sıradan nota yöntemi

Basitleştirilmiş enjeksiyon yöntemi Sıradan nota yöntemi

Genel olarak, boyut bir açıklık olarak işaretlenmelidir, yani gereksiz boyut olmamalıdır.

Bu sırada, en düşük doğruluk gereksinimine sahip halka boyutla işaretlenmez, buna açma halkası.

Bazı durumlarda, işleme sırasında toplama ve çıkarmadan kaçınmak için, ayrık halkanın boyutu parantezlerle işaretlenir ve buna "referans boyut“.

Genel olarak, referans boyut üretimde denetlenmez.

1. Montajın boyutlandırılması için temel gereklilikler

2. Boyut sınıflandırması ve boyut verileri

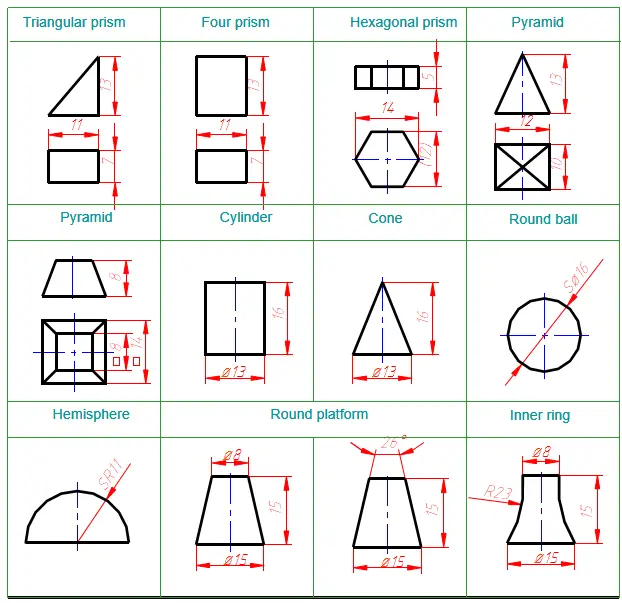

3. Temel şekil boyutu açıklama yöntemi

4. Genel boyut açıklaması

5. Kesme gövdesi ve kesişen gövdenin boyut işaretlemesi

6. Boyutlandırmada dikkat edilmesi gereken sorunlar

7. Boyutlandırma örnekleri

1. Boyutlar eksiksiz olmalı ve nesnenin şekli ve boyutu ihmal veya tekrar olmaksızın tamamen belirlenmelidir.

2. Boyutlar ulusal standartların hükümlerine uygun olmalıdır, yani ulusal standartlara kesinlikle uyulmalıdır

3. Boyutlar makul olmalı ve düzenleme açık olmalıdır.

1. Boyut referans noktası

Ölçülendirmenin başlangıç noktası ölçü referans noktasıdır.

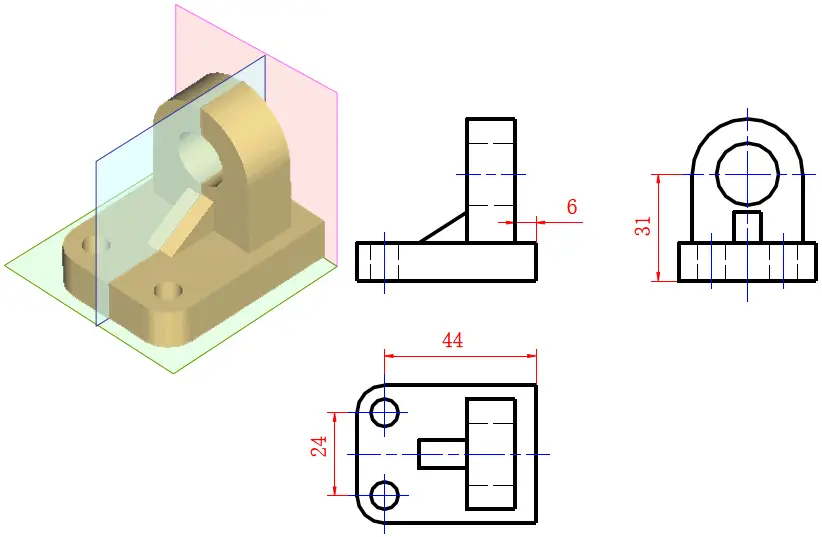

2. Ayar boyutu

Montajın her bir bileşeninin şeklini ve boyutunu belirleyin.

3. Konumlandırma boyutu

Temel şekiller arasındaki göreli konumu ve boyutu belirleyin.

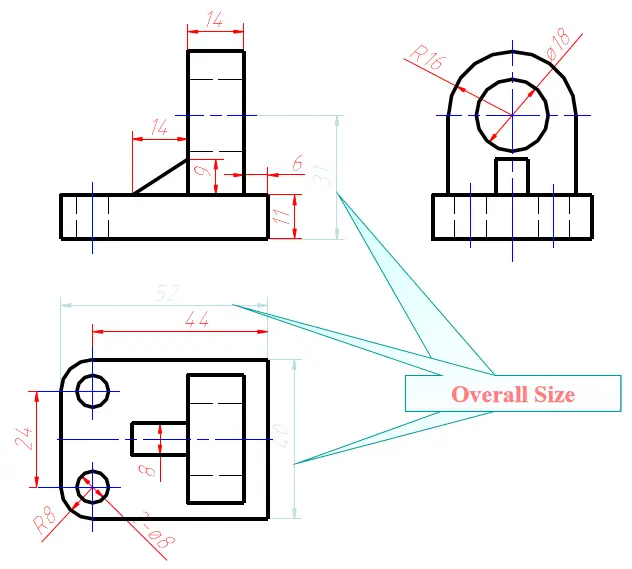

4. Genel boyutlar

Her bir gövdenin toplam uzunluğu, toplam genişliği ve toplam yüksekliği.

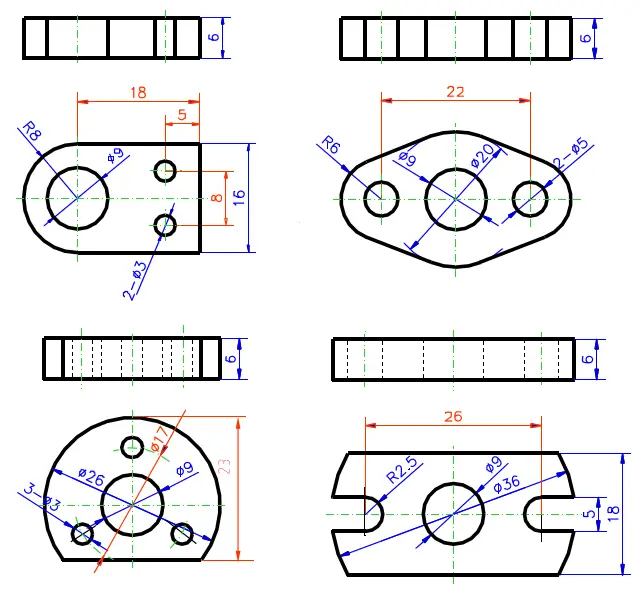

1). Boyut referans noktası

2). Ayar boyutu

3). Konumlandırma boyutu

4). Genel boyutlar

Genel boyutu boyutlandırmak için gösterge

Doğrudan genel boyut içermeyen açıklama

Boyutlandırma adımları:

1. Şekil analizi gerçekleştirin. Montaj beş temel parçaya ayrılabilir: alt plaka, silindir, destek plakası, kaburga plakası ve küçük silindir.

2. Şeklin sabit boyutunu tek tek işaretleyin.

3. Boyut referans noktasını seçin, yükseklik yönünde referans noktası olarak alt plakanın alt yüzeyini seçin, uzunluk yönünde boyut referans noktası olarak silindir ekseninden geçen simetrik düzlemi seçin ve genişlik yönünde boyut referans noktası olarak silindirin arka uç yüzeyini seçin.

4. Konumlandırma boyutunu işaretleyin.

5. Genel boyutu ayarlayın ve işaretleyin.

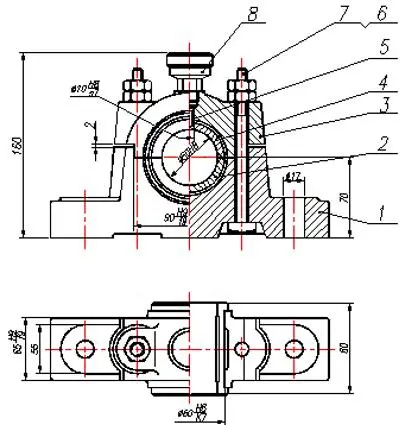

Şaft parçaları işleme sırasına ve denetim yöntemine uygun olmalıdır

Şaftın işleme sırası:

Boyutlar eksiksiz olmalı, ancak gereksiz boyutlar olmamalıdır.

Uygun ölçüm ve denetim gereksinimlerini göz önünde bulundurun.

İşaretli boyutlar ölçüm ve inceleme için uygundur.

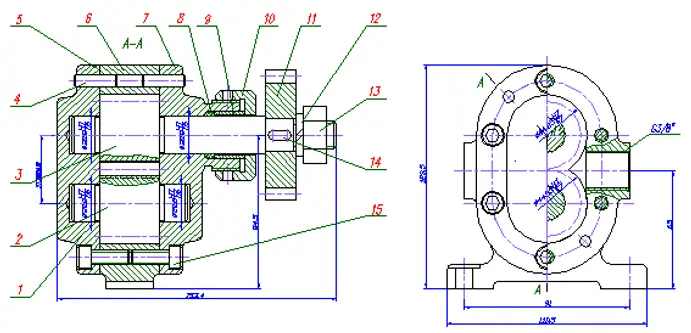

Montaj çiziminde parçaların tüm boyutlarının not edilmesi gerekli değildir.

Sadece makinenin performansını, çalışma prensibini, montaj ilişkisini ve gerekli boyutlarını daha fazla tanımlamak gerekir.

1. Özellikler ve boyutlar

Performans boyutu olarak da bilinen bu boyut, bileşenlerin veya makinelerin özelliklerini ve çalışma performansını yansıtır.

Bu boyut tasarımda ilk olarak belirlenmelidir. Makinelerin tasarlanması, anlaşılması ve seçilmesi için temel oluşturur.

2. Montaj boyutları

Parçalar arasındaki montaj ilişkisini ve çalışma doğruluğunu gösteren boyutlar genellikle aşağıdakileri içerir:

1. Montaj boyutları, parçalar arasındaki montaj gereksinimleri ile bazı önemli boyutları ifade eder.

2. Bağıl konum boyutu, montaj sırasında parçalar arasında sağlanması gereken önemli mesafeyi ve boşluğu gösterir.

3. Montaj sırasında işleme boyutları. Bazı parçalar ancak bir araya getirildikten sonra işlenebilir. Montaj sırasındaki işleme boyutları montaj çizimi üzerinde işaretlenmelidir.

3. Kurulum boyutları

Bileşenleri makine üzerine veya makineyi temel üzerine monte etmek için belirlenmesi gereken boyutlar.

4. Genel boyut

Makinenin veya parçanın toplam uzunluğunu, genişliğini ve yüksekliğini gösterir.

Paketleme, nakliye, kurulum ve tesis tasarımı için gerekli boyutları sağlar.

5. Diğer önemli boyutlar

Yukarıdaki boyutlara ait değildir, ancak tasarım veya montaj sırasında boyut garanti edilmelidir.