Wie erreichen moderne CNC-Maschinen Präzision und Komplexität in der Fertigung? Dieser Artikel befasst sich mit den Unterschieden zwischen 4- und 5-Achsen-CNC-Bearbeitung und beleuchtet ihre einzigartigen Fähigkeiten und Anwendungen. Der Leser erfährt, wie diese Maschinen die Produktionseffizienz steigern, die Genauigkeit verbessern und die Möglichkeiten der Bearbeitung komplexer Teile erweitern. Tauchen Sie ein und entdecken Sie die Feinheiten, die die Mehrachsenbearbeitung zu einem Eckpfeiler der modernen Fertigung machen.

Im Vergleich zur herkömmlichen manuellen Bearbeitung ist die CNC-Bearbeitung wesentlich schneller. Das fertige Produkt weist eine hohe Maßgenauigkeit und geringe Fehler auf, sofern der Computercode korrekt ist und den Konstruktionsspezifikationen entspricht.

Die CNC-Fertigung ist eine hervorragende Methode für das Rapid Prototyping. Sie kann zwar auch für Endprodukte und Komponenten verwendet werden, ist aber in der Regel nur bei kurzfristigen Produktionsläufen in kleinen Stückzahlen wirtschaftlich.

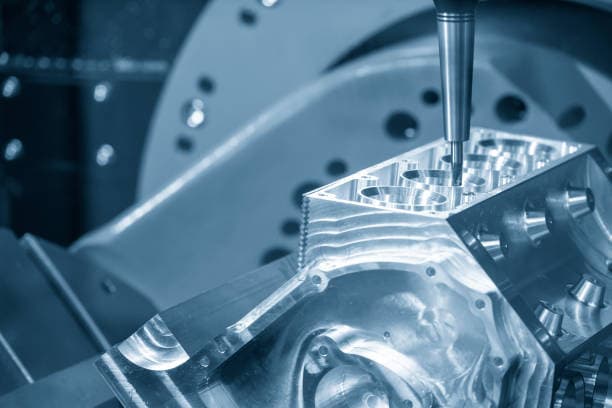

CNC-Fräsen ist ein Verfahren, bei dem das Material mit rotierenden Werkzeugen abgetragen wird. Das Werkstück kann entweder stillstehen, während sich das Werkzeug darauf bewegt, oder es kann in einem bestimmten Winkel innerhalb der Werkzeugmaschine positioniert werden. Je mehr Bewegungsachsen eine Maschine hat, desto komplexer ist der Formprozess und desto höher ist die Geschwindigkeit.

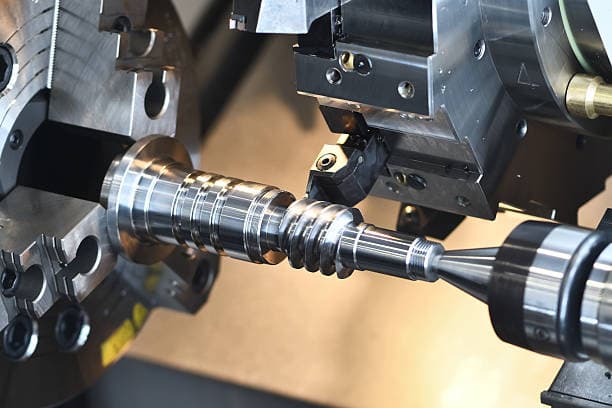

Beim 4-Achsen-CNC-Fräsen wird eine vierte Achse zur Maschine hinzugefügt. Schneidewerkzeugund ermöglicht eine Drehung um die X-Achse. Daraus ergeben sich vier Bewegungsachsen: die X-Achse, die Y-Achse, die Z-Achse und die A-Achse (Drehung um die X-Achse).

Viele 4-Achsen-CNC-Maschinen ermöglichen auch die Drehung des Werkstücks, die so genannte B-Achse, so dass die Maschine sowohl als Fräsmaschine als auch als Drehmaschine eingesetzt werden kann.

Definition von 4-Achsen: A 4-Achsenmaschine Werkzeug hat mindestens vier Koordinaten, darunter drei lineare Koordinaten und eine Rotationskoordinate.

Merkmale der 4-Achsen-Bearbeitung:

(1) Sie wird verwendet, wenn eine 3-Achsenmaschine Das Werkzeug kann ein Werkstück nicht effektiv bearbeiten, oder das Werkstück muss über einen längeren Zeitraum eingespannt werden.

(2) Es verbessert die Genauigkeit, Qualität und Effizienz der Bearbeitung von Freiformflächen.

(1) Verbesserte Möglichkeiten der Werkzeugherstellung;

(2) Kürzere Spannzeiten durch fortschrittliche Verarbeitungstechnologie;

(3) Es werden keine Klammern benötigt;

(4) Verbesserte Oberflächenqualität;

(5) Verlängerte Lebensdauer der Werkzeuge;

(6) Rationalisierte Produktionsprozesse;

(7) Signifikante Steigerung der Verarbeitungs- und Produktionseffizienz.

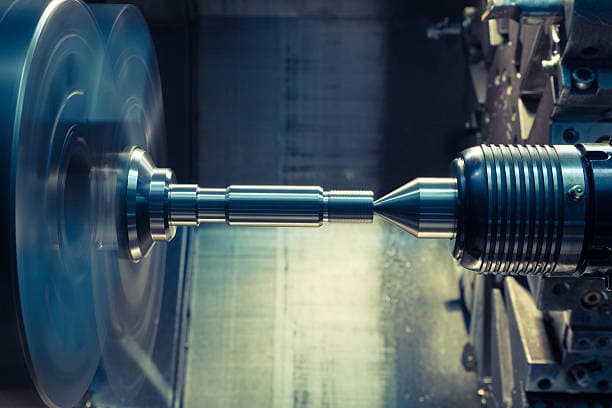

Oberhalb der vier Achsen befindet sich eine weitere Drehachse, die in der Regel eine volle 360-Grad-Drehung in der vertikalen Ebene ermöglicht.

Das 5-Achs-System ermöglicht die Komplettbearbeitung und Spannen in einer Aufspannung, wodurch die Einspannkosten reduziert und das Risiko von Oberflächenkratzern minimiert wird.

Sie ist ideal für die Bearbeitung von vielseitigen Bohrungen und Oberflächen sowie von Teilen mit hohen Präzisionsanforderungen, insbesondere bei der Formenbearbeitung.

Während der Bewegung entlang der gesamten Bahn kann die Werkzeugrichtung optimiert werden und das Werkzeug kann sich linear bewegen, so dass während des gesamten Prozesses optimale Schnittbedingungen aufrechterhalten werden können.

4-Achsen- und 5-Achsen-Verknüpfungen beziehen sich auf die Anzahl der gesteuerten Achsen im Steuerungssystem von Bearbeitungszentren, CNC-Fräsmaschinen oder Graviermaschinen.

Ein 4-Achsen-Kopplungssystem erfordert vier steuerbare Achsen, die gleichzeitig durch Interpolationsbewegungen gesteuert werden können. Die Bewegungsgeschwindigkeit ist die kombinierte Geschwindigkeit der vier Achsen, nicht die individuelle Bewegungssteuerung jeder Achse. Das Ergebnis ist die gleichzeitige Bewegung eines Punktes im Raum zu einem anderen Punkt durch vier Achsen. Die Bewegungsgeschwindigkeit jeder Achse wird intern durch den Bewegungsinterpolationsalgorithmus der Steuerung berechnet.

Bei einem 4-Achsen-Bearbeitungszentrum sind die Achsen X, Y, Z und entweder A (Drehung um die X-Achse), B (Drehung um die Y-Achse) oder C (Drehung um die Z-Achse). Die 4-Achsen können sich unabhängig oder in Verbindung mit anderen Achsen bewegen. Einige 4-Achsen-Werkzeugmaschinen können sich jedoch nur unabhängig voneinander bewegen und dienen nur als Indexierungsachsen, d. h. sie drehen sich bis zu einem bestimmten Winkel und halten dann an und verriegeln die Achse, ohne sich an der Zerspanung zu beteiligen.

Ebenso kann eine Werkzeugmaschine mit 4-Achsen-Verkettung mehr als vier Achsen haben, aber die maximale Anzahl der verknüpften Achsen ist immer noch vier. Das Gleiche gilt für Werkzeugmaschinen mit 5-Achsen-Verkettung, die komplexer sind als die 4-Achsen- und 3-Achsen-Verkettung. Derzeit sind einige CNC-Systeme in China behaupten, fünf Achsen zu haben, aber einige von ihnen sind gefälscht. Ein echtes 5-Achsen-Kopplungssystem verfügt über eine RTCP-Funktion (Real-Time Compensation of Position).