Unter 5-Achsen-Bearbeitung versteht man den Einsatz von CNC-Systemen, die Schneidwerkzeuge oder Werkstücke gleichzeitig in fünf verschiedenen Achsen bewegen. Diese Maschinen ermöglichen es dem Schneidwerkzeug, sich dem Werkstück aus nahezu jeder Richtung zu nähern, was zu präziseren und komplexeren Teilen führt.

Die fünf Achsen der Bewegung sind:

Durch die Integration von Rotationen entlang der A- und B-Achse erreichen 5-Achs-Maschinen ein höheres Maß an Präzision und ermöglichen die Herstellung komplizierterer Formen. Diese zusätzliche Flexibilität kann die Rüstzeiten reduzieren, die Oberflächenqualität verbessern und Teile mit engeren Toleranzen herstellen.

Die 5-Achsen-Simultanbearbeitung ist ein spezielles Verfahren, bei dem alle fünf Achsen während des Bearbeitungsprozesses gleichzeitig bewegt werden. Im Gegensatz zu den traditionellen 3-Achsen- oder indexierten 5-Achsen-Bearbeitungsmethoden bietet die simultane 5-Achsen-Bearbeitung eine kontinuierliche Mehrachsenbewegung, die zu einer glatten und kontinuierlichen Schnittbahn führt.

Dieser Ansatz ermöglicht noch komplexere Teilegeometrien und engere Toleranzen, da die Winkelposition des Schneidwerkzeugs im Verhältnis zum Werkstück jederzeit kontrolliert werden kann. Die 5-Achsen-Simultanbearbeitung reduziert das Risiko von Werkzeugkollisionen erheblich, macht mehrfaches Einrichten überflüssig und ermöglicht kürzere und steifere Werkzeuge, was Vibrationen reduziert und zu einer besseren Oberflächengüte führt.

Zusammenfassend lässt sich sagen, dass die 5-Achsen-Bearbeitung zahlreiche Vorteile bietet, wie z. B. eine höhere Genauigkeit, Flexibilität und Effizienz. Die Einbeziehung simultaner 5-Achsen-Bearbeitungstechniken verschiebt die Grenzen noch weiter und ermöglicht es den Herstellern, komplexere und kompliziertere Teile mit höherer Präzision herzustellen.

Bei der 5-Achsen-Bearbeitung handelt es sich um Zerspanungsprozesse, bei denen multidirektionale Bewegungen zum Einsatz kommen, die mehr Flexibilität und Präzision ermöglichen. Die Zerspanungswerkzeuge werden in fünf statt der herkömmlichen drei Achsen betrieben, was nicht nur lineare Bewegungen entlang der X-, Y- und Z-Achse, sondern auch Drehbewegungen um die A- und B-Achse umfasst. Diese größere Bewegungsfreiheit ermöglicht eine effizientere und genauere Bearbeitung komplexer Geometrien.

Wichtige Aspekte der Zerspanungsprozesse bei der 5-Achsen-Bearbeitung sind unter anderem:

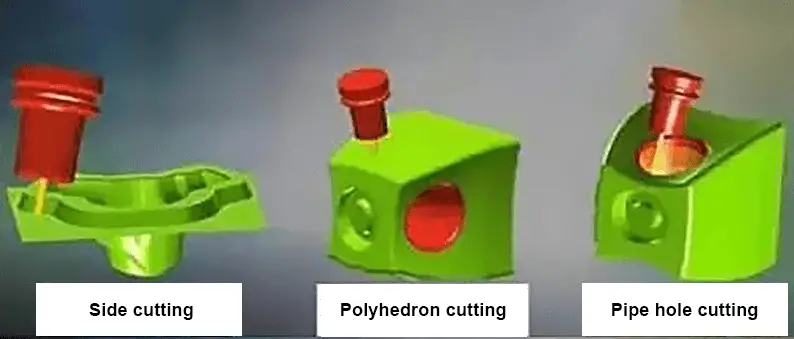

Die Fräsbearbeitung in 5-Achsen-Bearbeitungszentren umfasst verschiedene Techniken, die die Herstellung komplizierter und präziser Geometrien ermöglichen. Diese Verfahren werden häufig mit CNC-Maschinen (Computer Numerical Controlled) durchgeführt, die ein hohes Maß an Genauigkeit, Wiederholbarkeit und Effizienz gewährleisten. Zu den gängigsten Fräsbearbeitungen in der 5-Achsen-Bearbeitung gehören:

Die Komplexität der 5-Achsen-Bearbeitung erfordert fortschrittliche Aufspannungen, um sicherzustellen, dass das Werkstück während des Prozesses genau positioniert und sicher gehalten wird. Es gibt mehrere Arten von Aufspannungen, die üblicherweise in 5-Achsen-Bearbeitungszentren verwendet werden, darunter:

Die Wahl der richtigen Aufspannung für einen bestimmten Bearbeitungsvorgang hängt von verschiedenen Faktoren ab, z. B. von der Komplexität des Teils, der verfügbaren Ausrüstung und dem gewünschten Präzisionsniveau. Die richtige Wahl der Aufspannung kann die Qualität des Endprodukts erheblich beeinflussen sowie die Bearbeitungszeit und den Ressourcenverbrauch reduzieren.

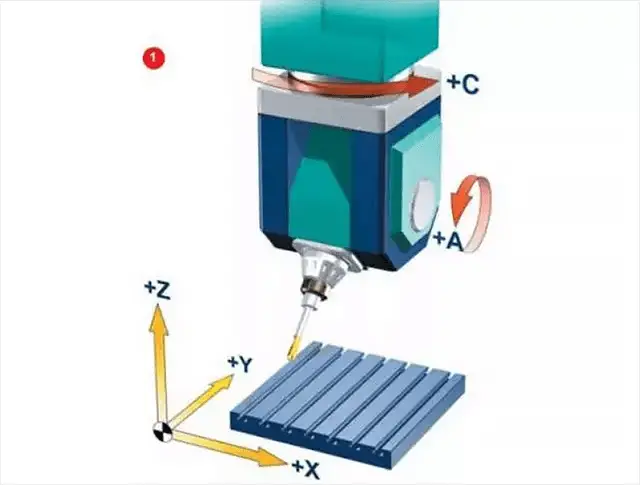

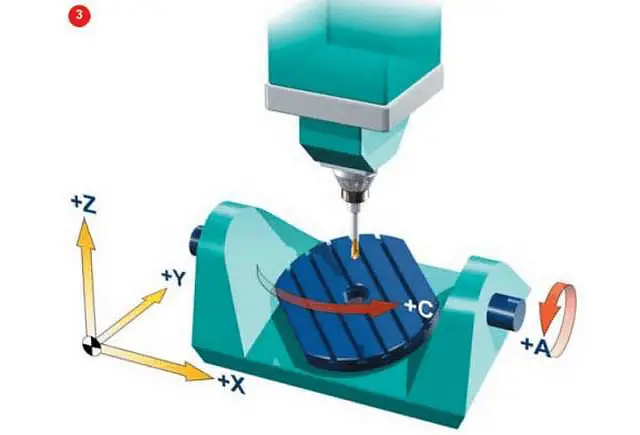

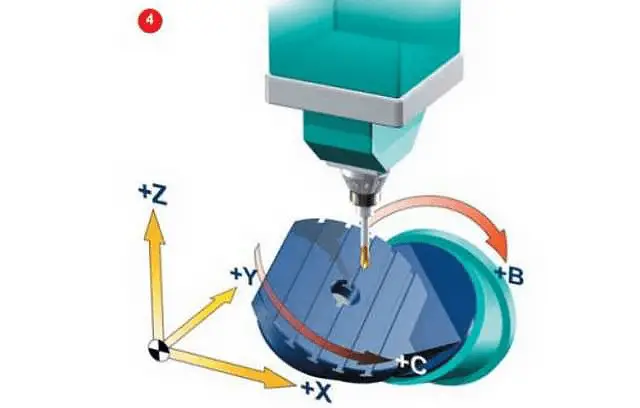

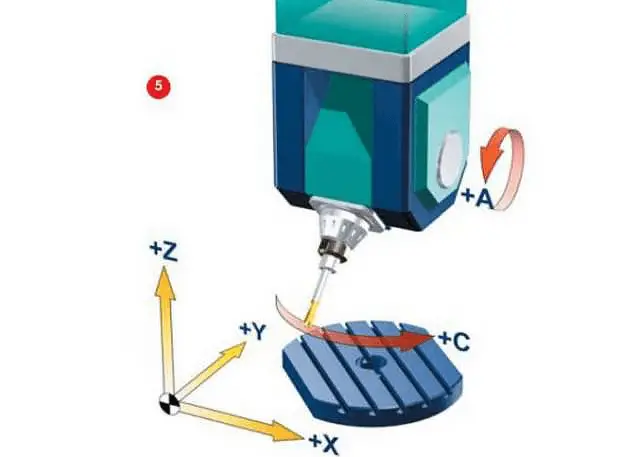

Um die 5-Achsen-Bearbeitung wirklich zu verstehen, müssen wir zunächst wissen, was eine 5-Achsen-Werkzeugmaschine ist. Bei der 5-Achsen-Bearbeitung kommen, wie der Name schon sagt, zu den drei üblichen linearen Achsen X, Y und Z noch zwei Drehachsen hinzu.

Die beiden Drehachsen (A-, B- und C-Achse) verfügen über verschiedene Bewegungsmodi, um den technischen Anforderungen der verschiedenen Produkte gerecht zu werden.

Hersteller von Werkzeugmaschinen Wir sind ständig bemüht, neue Bewegungsarten zu entwickeln, um die verschiedenen Anforderungen an die mechanische Konstruktion von 5-Achsen-Bearbeitungswerkzeugen zu erfüllen.

Zusammenfassend lässt sich sagen, dass es derzeit verschiedene Arten von 5-Achsen-Werkzeugmaschinen auf dem Markt gibt. Obwohl ihre mechanischen Strukturen variieren, gehören zu den wichtigsten Formen:

Zwei rotierende Koordinaten steuern direkt die Richtung der Werkzeugachse (Doppelpendelkopf-Form)

Die beiden Koordinatenachsen befinden sich an der Oberseite des Werkzeugs, aber die Rotationsachse steht nicht senkrecht zur Linearachse (Nutate-Schwenkkopf-Form)

Zwei Drehkoordinaten steuern direkt die Drehung des Raumes (Doppeldrehscheibenform)

Die beiden Koordinatenachsen befinden sich auf dem Arbeitstisch, aber die Rotationsachse steht nicht senkrecht zur Linearachse (Nutate-Werkbankform)

Zwei Drehkoordinaten, von denen eine auf das Werkzeug und die andere auf das Werkstück wirkt (eine Schwenk- und eine Drehform)

*Ausdrücke: Steht die Rotationsachse nicht senkrecht zur linearen Achse, so wird sie als "nutate form"-Achse bezeichnet.

Nachdem wir die 5-Achsen-Werkzeugmaschinen verstanden haben, sollten wir uns nun mit ihren Bewegungen befassen.

Doch welche einzigartigen Eigenschaften können Werkzeugmaschinen bei der Bearbeitung aufweisen, wenn es so viele unterschiedliche Strukturen gibt?

Was sind die Vorteile im Vergleich zu herkömmlichen 3-Achsen-Werkzeugmaschinen?

Betrachten wir nun die Highlights der 5-Achsen-Werkzeugmaschine.

Wenn wir über die Eigenschaften von 5-Achsen-Werkzeugmaschinen sprechen, ist es wichtig, sie mit traditionellen 3-Achsen-Maschinen zu vergleichen.

3-Achsen-Bearbeitungsgeräte sind in der Produktion häufiger anzutreffen, und es gibt verschiedene Formen wie vertikale, horizontale und Gantry-Anlagen.

Zu den gebräuchlichen Bearbeitungsmethoden gehören unter anderem das Stirn- und Seitenschneiden mit einem Schaftfräser und die Profilbearbeitung mit einem Kugelfräser.

Unabhängig von der Form oder Methode ist jedoch ein gemeinsames Merkmal, dass die Richtung der Werkzeugachse während des Bearbeitungsprozesses unverändert bleibt.

Die Werkzeugmaschine kann die Bewegung des Werkzeugs im räumlichen rechtwinkligen Koordinatensystem nur durch Interpolation der drei linearen Achsen X, Y und Z realisieren.

Daher werden bei bestimmten Produkten die Nachteile der 3-Achsen-Werkzeugmaschine deutlich, wie z. B. geringe Effizienz, schlechte Oberflächenqualität und sogar die Unfähigkeit, das Produkt zu bearbeiten.

Im Vergleich zu 3-Achsen-CNC-Bearbeitungsmaschinen bieten 5-Achsen-Bearbeitungszentren die folgenden Vorteile:

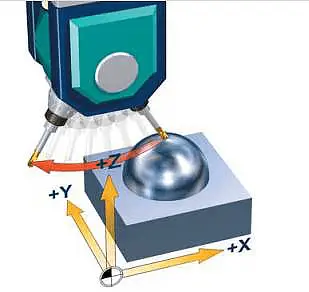

Wie in der Abbildung zu sehen ist, wird im 3-Achsen-Schneidemodus auf der linken Seite, wenn die Schneidewerkzeug zur Spitze oder Kante des Werkstücks bewegt, verschlechtern sich die Schnittbedingungen allmählich.

Um den besten Schnittzustand zu erhalten, muss der Tisch gedreht werden.

Um eine unregelmäßige Ebene vollständig zu bearbeiten, muss der Arbeitstisch mehrfach in verschiedene Richtungen gedreht werden.

Es zeigt sich, dass die fünfachsige Werkzeugmaschine auch verhindern kann, dass die lineare Geschwindigkeit des Mittelpunkts des Kugelfräsers gleich Null ist, was zu einer besseren Oberflächenqualität führt.

Wie in der obigen Abbildung zu sehen ist, kann die 3-Achsen-Ausrüstung bei Bauteilen für die Luft- und Raumfahrt, wie z. B. Laufrädern, Schaufeln und Blisks, die Bearbeitungsanforderungen aufgrund von Störungen nicht erfüllen.

Das 5-Achsen-Bearbeitungswerkzeug kann diese Anforderung erfüllen.

Darüber hinaus kann die 5-Achsen-Werkzeugmaschine auch kürzere Werkzeuge für die Bearbeitung einsetzen, was die Steifigkeit des Systems erhöht, die Anzahl der benötigten Werkzeuge reduziert und den Bedarf an Spezialwerkzeugen eliminiert.

Für die Unternehmen bedeutet dies, dass sie durch den Einsatz von 5-Achsen-Werkzeugmaschinen Kosteneinsparungen bei den Werkzeugkosten erzielen.

Wie aus der obigen Abbildung ersichtlich ist, kann das 5-Achsen-Bearbeitungszentrum auch die Umrüstung der Werkbank reduzieren und die Bearbeitungsgenauigkeit verbessern.

Bei der eigentlichen Bearbeitung ist nur eine Einspannung erforderlich, was die Gewährleistung der Genauigkeit erleichtert.

Durch die Verkürzung der Bearbeitungskette und die Verringerung der Anzahl der Ausrüstungen für das 5-Achsen-Bearbeitungszentrum konnten außerdem die Anzahl der Vorrichtungen, die Werkstattfläche und die Wartungskosten reduziert werden.

Das bedeutet, dass Sie weniger Vorrichtungen, weniger Werkstattfläche und geringere Wartungskosten benötigen, um eine effizientere und hochwertigere Verarbeitung zu erzielen!

Wie in der Abbildung gezeigt, kann die 5-Achsen-Werkzeugmaschine durch die Seitenkante des Werkzeugs schneiden, was zu einer verbesserten Bearbeitungseffizienz führt.

Die komplette Bearbeitungsfähigkeit der 5-Achsen CNC-Maschine Tool verkürzt den Produktionsprozess erheblich und rationalisiert Produktionsmanagement und -planung.

Seine Vorteile werden bei komplexeren Werkstücken im Vergleich zu traditionellen Verfahren mit verteilten Prozessen immer deutlicher.

Für Unternehmen in der Luft- und Raumfahrt- sowie in der Automobilindustrie ist die Entwicklung neuer Produkte häufig mit folgenden Aufgaben verbunden komplizierte Formen und hohe Präzisionsanforderungen.

In diesen Fällen kann der Einsatz eines 5-Achsen-CNC-Bearbeitungszentrums mit seiner hohen Flexibilität, Präzision und seinen umfassenden Bearbeitungsmöglichkeiten die Genauigkeits- und Zyklusprobleme bei der Bearbeitung komplexer Teile wirksam lösen.

Dies wiederum verkürzt den Entwicklungszyklus erheblich und verbessert die Erfolgsquote bei der Entwicklung neuer Produkte.

Es ist jedoch zu beachten, dass 5-Achsen-Maschinen komplexer sind als ihre 3-Achsen-Gegenstücke, was die Steuerung der Werkzeugposition, CNC, CAM-Programmierung und Nachbearbeitung betrifft.

Außerdem gibt es echte und falsche 5-Achsen-Probleme zu berücksichtigen. Der Unterschied zwischen echten und falschen 5-Achsen liegt im Vorhandensein oder Fehlen der RTCP-Funktion.

Um RTCP und seine Herstellung und Anwendung besser zu verstehen, müssen wir uns mit der Struktur der Werkzeugmaschine und der Nachbearbeitung der Programmierung befassen.

RTCP, die Abkürzung für Rotated Tool Center Point, ist ein entscheidender Aspekt der hochwertigen 5-Achsen CNC-Systeme. Sie ist auch bekannt als die Funktion "Tooltip folgen".

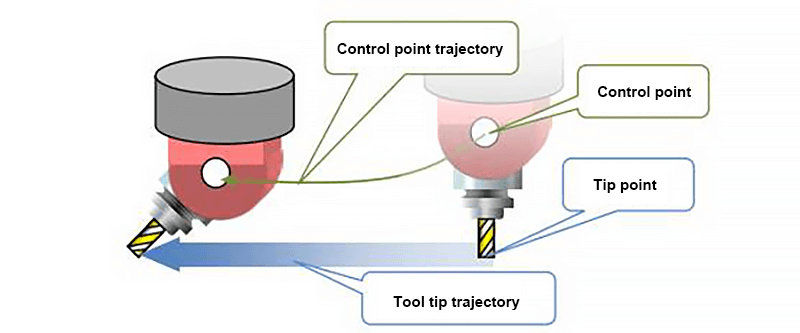

Bei der 5-Achs-Bearbeitung führt die Drehbewegung des Werkzeugs zu zusätzlichen Bewegungen der Werkzeugspitze, die sich auf den Höckerort und die Lage zwischen Werkzeug und Werkstück auswirken.

Um sicherzustellen, dass die Werkzeugspitze der vorgeschriebenen Bahn folgt, muss das CNC-System automatisch den Kontrollpunkt korrigieren, der oft nicht mit der Werkzeugspitze übereinstimmt.

Die gleiche Technologie kann auch als TCPM, TCPC oder RPCP bezeichnet werden. Diese Bezeichnungen haben eine ähnliche Bedeutung wie RTCP, wobei der Hauptunterschied in der Art und Weise besteht, wie die Technologie angewendet wird.

RTCP bezieht sich speziell auf die Anwendung des Pendelkopf-Rotationsmittelpunkts zum Ausgleich in der Doppelpendelkopfstruktur.

Andererseits werden Funktionen wie RPCP vor allem auf Doppelrundtischmaschinen eingesetzt, um die durch die Drehung des Werkstücks verursachte Änderung der Koordinaten der Linearachse zu kompensieren.

Im Wesentlichen zielen diese Funktionen darauf ab, den Mittelpunkt des Werkzeugs und den tatsächlichen Kontaktpunkt zwischen dem Werkzeug und der Werkstückoberfläche unverändert zu lassen.

Für die Zwecke dieses Artikels werden diese Techniken zusammenfassend als RTCP-Technologie bezeichnet.

Der Ursprung der RTCP-Funktion

Vor Jahren, als fünfachsige Werkzeugmaschinen auf den Markt kamen, wurde das RTCP-Konzept von den Maschinenherstellern stark beworben. Werkzeughersteller.

Damals war die RTCP-Funktion eher eine Technologie um der Technologie willen und eher ein Marketinginstrument.

In Wirklichkeit ist die RTCP-Funktion jedoch nicht nur eine gute Technologie, sondern auch ein wertvolles Instrument, das den Kunden Vorteile bringen und einen Mehrwert schaffen kann.

Mit einer Werkzeugmaschine, die mit der RTCP-Technologie ausgestattet ist (auch bekannt als echte 5-Achsen-Werkzeugmaschine), muss der Bediener das Werkstück nicht sorgfältig auf die Drehtischachse ausrichten.

Stattdessen können sie es einfach einspannen, und die Werkzeugmaschine gleicht den Versatz automatisch aus, was die Vorbereitungszeit erheblich reduziert und die Bearbeitungsgenauigkeit verbessert.

Darüber hinaus ist die Nachbearbeitung einfacher, da die Koordinaten und Vektoren der Werkzeugspitzen leicht ausgegeben werden können.

Wie bereits erwähnt, ist die fünfachsige CNC-Werkzeugmaschinen Es gibt sie vor allem in Form von Doppelschwenkköpfen, Doppeldrehtischen oder einer Schwenk- und einer Rotationsstruktur.

Im folgenden Abschnitt wird die RTCP-Funktion am Beispiel eines High-End-5-Achsen-CNC-Systems mit doppeltem Drehtisch ausführlich erläutert.

Definition der vierten und fünften Achse in einer 5-Achsen-Werkzeugmaschine:

In der Struktur mit doppeltem Drehtisch wirkt sich die Drehung der vierten Achse auf die Lage der fünften Achse aus, und die fünfte Achse ist die Drehkoordinate der vierten Achse.

Die Drehung der fünften Achse hat jedoch keinen Einfluss auf die Lage der vierten Achse.

Ok, lassen Sie uns das erklären, nachdem wir die Definition verstanden haben.

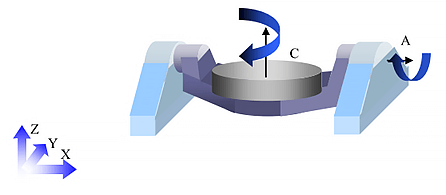

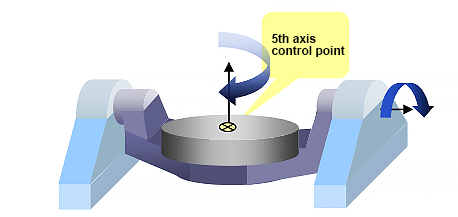

Wie in der Abbildung dargestellt, wird die vierte Achse der Werkzeugmaschine als A-Achse und die fünfte Achse als C-Achse bezeichnet.

Das Werkstück wird auf dem Drehtisch der C-Achse positioniert. Wenn sich die vierte Achse, die A-Achse, dreht, wird die Lage der C-Achse beeinflusst, da sie auf der A-Achse installiert ist.

Bei der Programmierung des Werkzeugmittelpunkts für das auf dem Drehtisch platzierte Werkstück führt jede Änderung der Rotationskoordinate zu einer Änderung der X-, Y- und Z-Koordinaten der Linearachse und damit zu einer relativen Verschiebung.

Um diese Verschiebung auszugleichen, muss die Werkzeugmaschine eine Kompensation durchführen, und hier kommt die RTCP-Funktion ins Spiel.

Wie kompensiert die Werkzeugmaschine also den Versatz?

Um diese Frage zu beantworten, müssen wir zunächst die Quelle der Verschiebung analysieren. Wie bereits erwähnt, wird die Koordinatenverschiebung der linearen Achse durch die Änderung der Drehkoordinate verursacht. Daher ist es wichtig, den Drehpunkt der Drehachse zu analysieren.

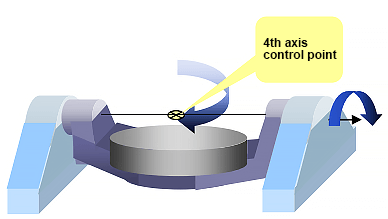

Bei einer Werkzeugmaschine mit doppeltem Drehtisch befindet sich der Kontrollpunkt der C-Achse oder der fünften Achse in der Regel im Drehpunkt des Maschinentisches.

Die vierte Achse wählt in der Regel den Mittelpunkt der vierten Achse als ihren Kontrollpunkt.

Um eine fünfachsige Steuerung zu erreichen, muss das CNC-System die Beziehung zwischen den Steuerpunkten der vierten und fünften Achse kennen.

Im Ausgangszustand, wenn die A- und die C-Achse auf Position 0 stehen, ist der vierte Achsenkontrollpunkt der Ursprung im Koordinatensystem der vierten Achse und der fünfte Achsenkontrollpunkt wird durch den Positionsvektor [U, V, W] dargestellt.

Das CNC-System muss auch den Abstand zwischen der A- und C-Achse kennen.

Ein Beispiel für Werkzeugmaschinen mit doppeltem Drehtisch ist in der nebenstehenden Abbildung zu sehen.

Bei Maschinen mit RTCP-Fähigkeit ist die Steuerung so ausgelegt, dass der Werkzeugmittelpunkt immer an der in der Programmierung angegebenen Position bleibt. Das bedeutet, dass die Programmierung nicht durch die Bewegung der Maschine beeinflusst wird.

Bei der Programmierung auf der Maschine müssen Sie keine Rücksicht auf die Maschinenbewegung oder die Werkzeuglänge nehmen. Konzentrieren Sie sich einfach auf die Relativbewegung zwischen dem Werkzeug und dem Werkstück. Den Rest erledigt das Job Control System für Sie.

Zum Beispiel:

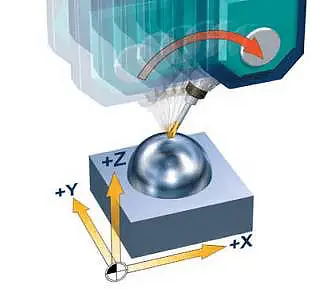

Wie in der Abbildung dargestellt, ignoriert das Steuerungssystem die Werkzeuglänge, wenn die RTCP-Funktion nicht vorhanden ist.

Infolgedessen dreht sich das Werkzeug um den Mittelpunkt seines Schafts, wodurch die Spitze von ihrer Position abweicht und nicht mehr fixiert wird.

Wie in der Abbildung dargestellt, passt die Steuerung bei aktivierter RTCP-Funktion nur die Richtung des Werkzeugs an, während die Position der Werkzeugspitze konstant bleibt.

Die notwendigen Kompensationen entlang der X-, Y- und Z-Achse wurden automatisch berechnet.

Was das Problem der linearen Achsenkoordinatenverschiebung bei 5-Achsen-Werkzeugmaschinen und CNC-Systemen ohne RTCP betrifft, so ist es erwähnenswert, dass viele 5-Achsen-CNC-Werkzeugmaschinen und -Systeme in China als "falsche 5-Achsen" betrachtet werden.

Dieser Begriff bezieht sich auf Werkzeugmaschinen ohne die RTCP-Funktion. Es kommt nicht auf das Aussehen an und auch nicht darauf, ob die 5 Achsen gekoppelt sind, da falsche 5-Achsen immer noch für die 5-Achsen-Kopplung verwendet werden können.

Der Hauptunterschied zwischen unechten 5-Achsen ist das Fehlen eines echten 5-Achsen-RTCP-Algorithmus, was bedeutet, dass die Programmierung für unechte 5-Achsen die Schwenklänge der Spindel und die Position des Drehtisches berücksichtigen muss.

Dies bedeutet, dass bei der Programmierung von Fake-Fünf-Achsen-CNC-Systemen und Werkzeugmaschinen die CAM-Programmierung und Post-Processing-Technologie zur Vorplanung des Werkzeugwegs eingesetzt werden muss.

Wird die Werkzeugmaschine oder das Werkzeug für dasselbe Teil geändert, muss die CAM-Programmierung und Nachbearbeitung erneut durchgeführt werden.

Die gefälschte 5-Achsen-Werkzeugmaschine muss außerdem sicherstellen, dass das Werkstück beim Spannen im Drehpunkt des Arbeitstisches positioniert ist.

Dies bedeutet für den Bediener einen erheblichen Zeitaufwand für das Einspannen und Ausrichten, und die Genauigkeit kann nicht garantiert werden.

Auch bei der Indexverarbeitung ist die falsche 5-Achsen-Bearbeitung problematisch.

Die echte 5-Achsen-Bearbeitung hingegen erfordert nur die Einrichtung eines Koordinatensystems und nur eine Werkzeugkalibrierung, um den Bearbeitungsprozess abzuschließen.

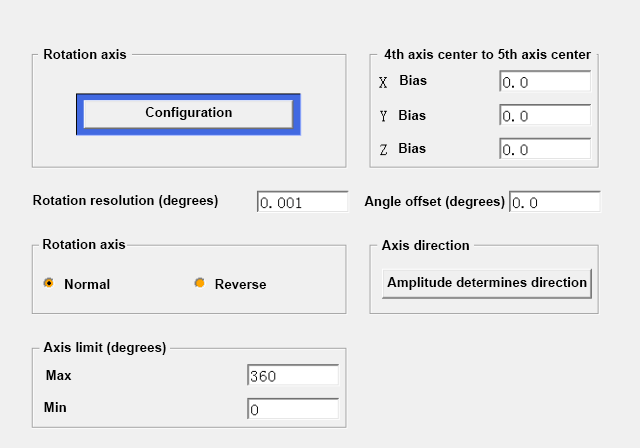

In der folgenden Abbildung wird die Koordinatentransformation der gefälschten 5-Achse anhand der Einstellungen des NX-Post-Processing-Editors veranschaulicht.

Wie in der Abbildung dargestellt, stützt sich die gefälschte 5-Achse auf die Post-Processing-Technologie, um die Verschiebung der Drehachse zur linearen Achsenkoordinate zu kompensieren, indem das Verhältnis der Mittelposition zwischen der vierten und fünften Achse der Werkzeugmaschine angezeigt wird.

Die für die X-, Y- und Z-Achse erstellten CNC-Programme enthalten nicht nur Anfahrpunkte, sondern auch die notwendigen Kompensationen auf diesen Achsen.

Diese Methode führt zu einer geringeren Verarbeitungsgenauigkeit, geringerer Effizienz, nicht universellen Programmen und hohen Arbeitskosten.

Außerdem hat jede Werkzeugmaschine andere Rotationsparameter, so dass eine separate Nachbearbeitungsdatei erforderlich ist, was zu Unannehmlichkeiten in der Produktion führt.

Die vorgetäuschte Fünf-Achsen-Programmierung kann nicht geändert werden, und eine manuelle 5-Achsen-Programmierung ist fast unmöglich.

Das Fehlen der RTCP-Funktion schränkt auch die Möglichkeit ein, fortschrittliche derivative 5-Achsen-Funktionen, wie z. B. die Kompensation, zu nutzen.

Abschließend lässt sich sagen, dass es bei der Wahl einer 5-Achsen-Werkzeugmaschine nicht um richtig oder falsch geht, sondern um die Methode, mit der die Bearbeitungsergebnisse erzielt werden. Im Hinblick auf die Kosteneffizienz sind echte 5-Achsen-Werkzeugmaschinen die bessere Wahl.

Die 5-Achsen-CNC-Bearbeitung beruht auf der Technologie der numerischen Computersteuerung (CNC), die präzise Maschinenbewegungen und die Herstellung komplexer Teile ermöglicht. Diese Technologie ermöglicht es 5-Achsen-Maschinen, simultane Bewegungen entlang fünf verschiedener Achsen auszuführen, was die Flexibilität und Effizienz von Bearbeitungsprozessen erhöht. CNC-Technik reduziert auch menschliche Eingriffe und die Notwendigkeit manueller Anpassungen, was zu einer besseren Wiederholbarkeit und weniger Fehlern führt.

Einer der Hauptvorteile der 5-Achsen-Bearbeitung ist ihre hohe Bearbeitungsgenauigkeit. Diese Maschinen können enge Toleranzen erreichen, die oft von +/- 0,001 Zoll bis +/- 0,0001 Zoll reichen. Diese Präzision stellt sicher, dass die Teile den genauen Spezifikationen entsprechen, was sie für Branchen geeignet macht, die komplexe Geometrien und hochwertige Oberflächen erfordern, wie z. B. die Luft- und Raumfahrt, die Automobilindustrie und die Herstellung medizinischer Geräte. Die verbesserte Genauigkeit reduziert auch den Bedarf an zusätzlichen Nachbearbeitungs- oder Endbearbeitungsvorgängen und minimiert so die Produktionszeit und -kosten.

Bei der 5-Achsen-CNC-Bearbeitung ist der Tool Center Point (TCP) ein kritischer Aspekt des Prozesses. Der TCP bezieht sich auf den Punkt, an dem das Schneidwerkzeug auf das Werkstück trifft. Während der Bearbeitung passt die Maschine den TCP ständig an, um den Kontakt mit dem Werkstück aufrechtzuerhalten, während sie sich entlang des Werkzeugwegs bewegt. Dank dieser konsequenten, präzisen Steuerung der Position und Ausrichtung des Werkzeugs können 5-Achsen-Maschinen kompliziert geformte, gekrümmte oder abgewinkelte Komponenten mit hoher Präzision herstellen. Durch die genaue Steuerung des TCP können 5-Achsen-Maschinen die Gesamtqualität des Endprodukts erhöhen und gleichzeitig das Risiko kostspieliger Fehler und Nacharbeiten verringern.

Die 5-Achs-Bearbeitung spielt in der Luft- und Raumfahrtindustrie aufgrund der erforderlichen Präzision und der Komplexität der in Flugzeugen und Raumfahrzeugen verwendeten Komponenten eine entscheidende Rolle. Komplexe Formen wie Turbinenschaufeln und Flugzeugrahmen erfordern ein hohes Maß an Genauigkeit und Oberflächengüte, das mit der 5-Achsen-Bearbeitung erreicht werden kann. Darüber hinaus werden in der Luft- und Raumfahrtindustrie häufig exotische Werkstoffe wie Titan und Inconel, die für erfolgreiche Ergebnisse fortschrittliche Bearbeitungstechniken erfordern.

Die Verteidigungsindustrie ist bei der Herstellung komplizierter Teile und Komponenten für militärische Ausrüstungen in hohem Maße auf die 5-Achs-Bearbeitung angewiesen. Diese Komponenten erfordern oft ein hohes Maß an Präzision und Haltbarkeit, um den rauen Betriebsbedingungen standzuhalten. Die 5-Achs-Bearbeitung ist entscheidend für die Produktion von:

Die Fähigkeit, komplexe Formen mit einem hohen Maß an Genauigkeit zu bearbeiten, ist für die Funktionalität und Leistung von Produkten der Verteidigungsindustrie unerlässlich.

Die 5-Achsen-Bearbeitung hat einen erheblichen Einfluss auf die Transportindustrie, insbesondere auf den Automobil- und Hochleistungsfahrzeugsektor. Sie ermöglicht die Herstellung komplizierter und leichter Komponenten, die die Kraftstoffeffizienz und die Fahrzeugleistung verbessern können. Einige wichtige Anwendungen in der Transportindustrie sind:

Die Präzision der 5-Achs-Bearbeitung gewährleistet außerdem eine hervorragende Oberflächengüte, wodurch sich der Bedarf an zusätzlichen Nachbearbeitungsprozessen verringert und die Gesamteffizienz des Fertigungsprozesses verbessert.

Bei der 5-Achsen-Bearbeitung, Schneidewerkzeuge sind entscheidende Komponenten für eine effiziente und präzise Fertigung. Verschiedene Schneiden Werkzeugmaterialien sind für spezifische Bearbeitungsanforderungen erhältlich. Zum Beispiel, Karbid und Hochgeschwindigkeitsstahl (HSS) sind aufgrund ihrer Langlebigkeit und ihrer Hochleistungseigenschaften sehr beliebt.

Für die Bearbeitung Aluminium und TitanDie idealen Schneidwerkzeuge sollten eine ausgezeichnete Verschleißfestigkeit und thermische Stabilität aufweisen. Werkzeuge aus polykristallinem Diamant (PKD) und kubischem Bornitrid (CBN) werden aufgrund ihrer Eigenschaften häufig für diese Werkstoffe bevorzugt. Sie sind jedoch nicht für alle Werkstücke geeignet, so dass es wichtig ist, die beabsichtigte Anwendung zu berücksichtigen.

Ein weiterer zu berücksichtigender Aspekt ist die Beschichtung auf den Schneidwerkzeugen, die die Leistung des Werkzeugs durch Verringerung der Reibung und Verbesserung der Verschleißfestigkeit erheblich steigern können. Zu den gängigen Beschichtungen gehören Titannitrid (TiN) und Titanaluminiumnitrid (TiAlN).

Wenn es um die 5-Achsen-Bearbeitung geht, sind genaue Materialprofilierung ist für die Erzielung konsistenter Ergebnisse bei komplexen Formen unerlässlich. Eine der häufigsten Anwendungen der 5-Achs-Bearbeitung ist die Erstellung Laufräderdie für ein optimales Funktionieren eine präzise geometrische Profilierung erfordern.

Zusammenfassend lässt sich sagen, dass die richtige Kombination aus Schneiden Werkzeuge und Material Profilierung sowie die Kenntnis des Werkstückmaterials sind entscheidend für den Erfolg der 5-Achs-Bearbeitung. Die sorgfältige Berücksichtigung dieser Faktoren stellt sicher, dass selbst die komplexesten Bauteile mit Präzision, Effizienz und Zuverlässigkeit gefertigt werden können.

Die 5-Achs-Bearbeitung bietet viele Vorteile, wenn es um die Verbesserung der Oberflächenqualität geht. In erster Linie können mit dieser Technik komplexe Teile mit minimalen Rüstzeiten hergestellt werden, was zu einem geringeren Fehlerrisiko führt und eine höhere Teilequalität gewährleistet. Darüber hinaus ermöglicht der Einsatz einer kontinuierlichen 5-Achsen-Bewegung eine bessere Steuerung des Schneidewinkels. Dies gewährleistet eine gleichmäßige Abnutzung, was zu glatteren Oberflächen führt.

Der Einsatz von Tastsystemen spielt bei der 5-Achsen-Bearbeitung eine entscheidende Rolle für die Erzielung einer hervorragenden Oberflächenqualität. Er hilft bei der Überwachung der Oberfläche, bei der Erkennung von Abweichungen und bei der Vornahme notwendiger Anpassungen zur Verbesserung der Genauigkeit. Dies wiederum führt zu einer besseren Oberflächenbeschaffenheit und verringert die Ausschussrate.

In Bezug auf die Produktivität bietet die 5-Achsen-Bearbeitung zahlreiche Vorteile gegenüber der traditionellen 3-Achsen-Bearbeitung:

Zusammenfassend lässt sich sagen, dass die 5-Achsen-Bearbeitung sowohl die Qualität als auch die Produktivität von Fertigungsprozessen erheblich verbessert. Durch den Einsatz fortschrittlicher Messtastersysteme, vielseitiger Maschinen und effizienterer Arbeitsabläufe erzielt die 5-Achs-Bearbeitung eine höhere Oberflächenqualität und gesteigerte Produktivität in der modernen Fertigung.

In der Welt der 5-Achs-Bearbeitung haben die Fortschritte in der Aufspannung eine entscheidende Rolle bei der Verbesserung des Produktionsprozesses gespielt. Unter Vorrichtungen versteht man das System zum Halten, Stützen und Positionieren eines Werkstücks während der Bearbeitung. Mit Hilfe innovativer Vorrichtungssysteme können Zerspaner heute komplexe Formen und Oberflächen effizienter bearbeiten.

Eine bemerkenswerte Innovation im Bereich der Spannvorrichtungen ist die Integration von Vakuumsystemen. Dadurch kann das Werkstück ohne herkömmliche Spannvorrichtungen sicher gehalten werden, was den Zugang für das Schneidwerkzeug erheblich verbessert. Darüber hinaus ermöglichen Fortschritte bei Materialien und Design den Herstellern die Entwicklung leichterer und gleichzeitig robusterer Vorrichtungen. Dies verkürzt die Rüstzeit und ermöglicht schnellere Produktionszyklen.

Bei der 5-Achsen-Bearbeitung haben die Schnittbedingungen großen Einfluss auf die Qualität des Endprodukts. Im Laufe der Jahre haben Zerspaner wichtige Ansätze zur Optimierung des Zerspanungsprozesses identifiziert, die glattere und genauere Ergebnisse ermöglichen.

Einige Trends im Bereich der Zerspanungsbedingungen, die die 5-Achsen-Bearbeitungsindustrie prägen, sind:

Durch die Einbeziehung dieser Fortschritte und Trends verschiebt die 5-Achs-Bearbeitung weiterhin die Grenzen des Möglichen bei der Herstellung hochkomplexer Teile. Durch Innovationen bei den Spannvorrichtungen und den Schnittbedingungen eröffnet dieser Bereich neue Möglichkeiten für Effizienz und Präzision in der modernen Fertigung.

Als Gründer von MachineMFG habe ich mehr als ein Jahrzehnt meiner Karriere der metallverarbeitenden Industrie gewidmet. Meine umfangreiche Erfahrung hat es mir ermöglicht, ein Experte auf den Gebieten der Blechverarbeitung, der maschinellen Bearbeitung, des Maschinenbaus und der Werkzeugmaschinen für Metalle zu werden. Ich denke, lese und schreibe ständig über diese Themen und bin stets bestrebt, in meinem Bereich an vorderster Front zu bleiben. Lassen Sie mein Wissen und meine Erfahrung zu einem Gewinn für Ihr Unternehmen werden.