Stellen Sie sich eine Maschine vor, die Metall mit minimalem menschlichem Eingriff präzise formen kann und unermüdlich komplexe Teile für Branchen wie die Luft- und Raumfahrt oder die Automobilindustrie herstellt. Das ist die Essenz von CNC-Maschinen (Computer Numerical Control). In diesem Blog befassen wir uns mit den wichtigsten Komponenten und Funktionen von CNC-Maschinen und erkunden, wie sie die moderne Fertigung revolutionieren. Wenn Sie diese fortschrittlichen Werkzeuge verstehen, erhalten Sie einen Einblick in ihre zentrale Rolle bei der Steigerung der Produktionseffizienz und Produktqualität auf dem heutigen wettbewerbsorientierten Markt.

Mit der ständigen Weiterentwicklung der gesellschaftlichen Produktion und der Technologie entstehen immer neue Industrieprodukte.

Der Maschinenbau als Rückgrat der nationalen Industrie hat immer anspruchsvollere Produkte hervorgebracht, insbesondere die mechanischen Komponenten, die in Bereichen wie der Luft- und Raumfahrt, der Navigation und dem Militär benötigt werden, die eine höhere Präzision und einen höheren Wirkungsgrad erfordern. komplizierte Formenund häufig kleinere Losgrößen.

Die Verarbeitung dieser Produkte erfordert häufige Änderungen oder Anpassungen an den Geräten.

Gewöhnliche Werkzeugmaschinen oder hochspezialisierte automatische Werkzeugmaschinen sind nicht in der Lage, diese Anforderungen zu erfüllen.

Gleichzeitig sehen sich die Produktionsunternehmen einem verschärften Wettbewerb auf dem Markt ausgesetzt und müssen dringend ihre Produktionseffizienz und Produktqualität verbessern und ihre Produktionskosten senken.

In diesem Szenario entstand ein neuer Typ von Produktionsmitteln, die numerisch gesteuerte Werkzeugmaschine.

Sie integriert die technischen Fortschritte der elektronischen Computer, der automatischen Steuerung, der Servoantriebe, der Präzisionsmessung und der neuen mechanischen Strukturen und bildet damit die Grundlage für die künftige mechanische Industrie und weist in die Entwicklungsrichtung der mechanischen Fertigungsausrüstung.

Die Entwicklung von CNC-Maschine Werkzeuge in den Vereinigten Staaten begann. 1948 hatte die Parsons Co. eine erste Idee zur Entwicklung ein CNC Werkzeugmaschine, als er an einem Projekt zur Entwicklung einer Werkzeugmaschine für die Bearbeitung der Prüfvorlage für Hubschrauberblattprofile arbeitete. Im folgenden Jahr ging Parsons mit Unterstützung der Logistikabteilung der US-Luftwaffe eine offizielle Partnerschaft mit dem Servomechanismus-Labor des Massachusetts Institute of Technology ein, um mit der Entwicklung von CNC-Werkzeugmaschinen.

Nach dreijähriger Forschungsarbeit wurde 1952 der weltweit erste Testprototyp einer CNC-Werkzeugmaschine erfolgreich hergestellt. Bei der Maschine handelte es sich um eine Fräsmaschine mit linearer Interpolation und Drei-Koordinaten-Steuerung, die auf dem Prinzip der Impulsvervielfältigung beruhte. Das numerische Steuerungssystem bestand ausschließlich aus elektronischen Röhrenkomponenten, und das numerische Steuergerät war größer als die Maschine selbst.

Nach drei weiteren Jahren der Verbesserung und Forschung im Bereich der automatischen Programmierung war die Werkzeugmaschine 1955 zur Erprobung bereit. Andere Länder, darunter Deutschland, Großbritannien, Japan, die ehemalige Sowjetunion und Schweden, zogen bald nach und begannen mit der Erforschung, Entwicklung und Herstellung von CNC-Werkzeugmaschinen.

1959 entwickelte Keaney & Trecker in den Vereinigten Staaten erfolgreich das erste Bearbeitungszentrum, eine CNC-Werkzeugmaschine mit automatischem Werkzeugwechsel und Drehtisch, die mehrere Ebenen eines Werkstücks in einem Arbeitsgang bearbeiten konnte. Spannen Prozess.

Bis Ende der 1950er Jahre waren CNC-Werkzeugmaschinen vor allem aus Kostengründen auf die Luftfahrt und militärische Industrieanwendungen beschränkt. Die meisten der verfügbaren Maschinen waren kontinuierlich gesteuerte Systeme. In den 1960er Jahren verbesserte der Einsatz von Transistoren die Zuverlässigkeit der CNC-Systeme und reduzierten ihre Kosten, was es einigen zivilen Industrien ermöglichte, mit der Entwicklung von CNC-Werkzeugmaschinen zu beginnen, vor allem von Maschinen mit Punktpositioniersteuerung wie Bohrmaschinen und Stanzmaschinen.

Seitdem wird die numerische Steuerungstechnik nicht nur bei Werkzeugmaschinen, sondern auch bei Schweißmaschinen, Brennschneidmaschinen usw. eingesetzt, wodurch sich ihr Anwendungsbereich ständig erweitert.

Die Entwicklung von CNC-Werkzeugmaschinen hat seit ihrer erfolgreichen Einführung in den Vereinigten Staaten im Jahr 1952 fünf Phasen durchlaufen. Mit den Fortschritten in den Bereichen Elektronik, Computer, automatische Steuerung und Präzisionsmesstechnik haben sich die CNC-Werkzeugmaschinen kontinuierlich weiterentwickelt und verbessert.

Bei der ersten Generation von CNC-Werkzeugmaschinen (1952-1959) wurde eine spezielle numerische Steuerung (Numerical Control, NC) verwendet.

Die zweite Generation (1959-1965) sah die Einführung von NC-Systemen mit Transistorschaltungen vor.

In der dritten Generation (1965-1970) wurden NC-Systeme mit kleinen und mittleren integrierten Schaltkreisen eingesetzt.

Die vierte Generation (1970-1974) brachte die Einführung der numerischen Computersteuerung (CNC) mit großen integrierten Schaltkreisen.

Die fünfte Generation (1974 bis heute) verwendet mikrocomputergesteuerte Systeme (MNC).

In jüngster Zeit hat die Reife der Mikroelektronik und der Computertechnologie zur Entwicklung von Systemen mit direkter numerischer Steuerung (DNC), flexiblen Fertigungssystemen (FMS) und computerintegrierten Fertigungssystemen (CIMS) geführt. Diese fortschrittlichen automatischen Produktionssysteme basieren auf CNC-Werkzeugmaschinen und stellen die zukünftige Richtung ihrer Entwicklung dar.

(1) Direktes numerisches Steuerungssystem für Computer

Das System der direkten numerischen Steuerung (DNC) nutzt einen Computer, um mehrere CNC-Werkzeugmaschinen automatisch zu programmieren. Die Programmierungsergebnisse werden dann über eine Datenleitung direkt an die Steuereinheit der einzelnen Werkzeugmaschinen übertragen.

Der Zentralrechner verfügt über eine große Speicherkapazität, die es ihm ermöglicht, zahlreiche Teileprogramme effizient zu speichern, zu verwalten und zu steuern.

Dank seines Time-Sharing-Betriebssystems kann der Zentralrechner eine Gruppe von CNC-Werkzeugmaschinen gleichzeitig verwalten und steuern, was ihm den Beinamen "Computer-Gruppensteuerungssystem" einbrachte.

Derzeit verfügt jede CNC-Werkzeugmaschine im DNC-System über ein unabhängiges CNC-System und ist mit dem Zentralrechner verbunden, um eine hierarchische Steuerung zu erreichen, während der Rechner alle CNC-Geräte gleichzeitig steuern kann.

Mit der Weiterentwicklung der DNC-Technologie wird der Zentralrechner nun nicht nur zur Programmierung von Teilen und zur Steuerung der Bearbeitung von CNC-Werkzeugmaschinen verwendet, sondern auch zur weiteren Steuerung der Übertragung von Werkstücken und Werkzeugen, was zu einer computergesteuerten automatischen Fertigungslinie von CNC-Werkzeugmaschinen führt. Dies schafft günstige Bedingungen für das Wachstum flexibler Fertigungssysteme.

(2) Flexibles Fertigungssystem

Das Flexible Fertigungssystem (FMS) wird auch als "automatische Linie mit Computer-Gruppensteuerung" bezeichnet. Es verbindet eine Gruppe von CNC-Werkzeugmaschinen mit einer automatischen Übertragungssystem und wird von einem einzigen Computer gesteuert, der ein komplettes Fertigungssystem bildet.

Das FMS zeichnet sich durch einen Leitrechner aus, der die Hard- und Software des gesamten Systems verwaltet. Es steuert im DNC-Modus zwei oder mehr Maschinen eines CNC-Bearbeitungszentrums und plant und transferiert automatisch Werkstücke zwischen den Maschinen.

Das automatische Be- und Entladen von Teilen kann durch den Einsatz von Vorrichtungen wie austauschbaren Arbeitstischen oder Industrierobotern erreicht werden, was eine 24-Stunden-Produktion mit minimaler Überwachung ermöglicht.

Ein FFS von FANUC in Japan umfasst beispielsweise 60 CNC-Werkzeugmaschinen, 52 Industrieroboter, zwei unbemannte automatische Träger und ein automatisches Lager. Dieses System ist in der Lage, 10.000 Servomotoren pro Monat zu bearbeiten.

(3) Computerintegriertes Fertigungssystem

Das Computer Integrated Manufacturing System (CIMS) ist ein flexibles und integriertes Fertigungssystem, das modernste Computertechnologie einsetzt, um den gesamten Prozess zu steuern, von der Bestellung über die Konstruktion, den Prozess, die Fertigung und den Verkauf. Dies geschieht mit dem Ziel, durch die Integration von Informationssystemen eine hohe Effizienz zu erreichen.

CIMS wurde schrittweise auf der Grundlage der Automatisierung von Produktionsprozessen verbessert, wie z. B. computergestützter Entwurf, computergestützte Prozessplanung, computergestützte Fertigung und flexible Fertigungssysteme, in Verbindung mit der Entwicklung anderer Managementinformationssysteme.

Es verfügt über die Analyse- und Steuerungsfähigkeiten verschiedener Computer- und Softwaresysteme, die es ermöglichen, die Produktionsaktivitäten des gesamten Werks miteinander zu verknüpfen und schließlich eine umfassende Automatisierung der gesamten Anlage zu erreichen.

Seit 1958 haben das Pekinger Forschungsinstitut für Werkzeugmaschinen und die Tsinghua-Universität erstmals CNC-Werkzeugmaschinen entwickelt und die erste CNC-Werkzeugmaschine mit elektronischen Rohren erfolgreich getestet.

Von 1965 bis Anfang der 1970er Jahre wurde mit der Entwicklung des numerischen Transistorsteuerungssystems begonnen, und es wurden erfolgreiche Entwicklungen der numerisch gesteuerten Fräsmaschine mit geteiltem Kegel und der unrunden Zahnradstoßmaschine durchgeführt. Es wurden auch Forschungen zur automatischen Programmierung von NC-Fräsmaschinen für die Bearbeitung ebener Teile durchgeführt.

Von 1972 bis 1979 wurden CNC-Werkzeugmaschinen in die Produktion und Anwendung eingeführt. Die Tsinghua-Universität entwickelte erfolgreich das CNC-System mit integriertem Schaltkreis, und es wurden Forschungen und Anwendungen der numerischen Steuerungstechnologie in verschiedenen Bereichen wie Drehen, Fräsen, Bohren, Schleifen, Zahnradbearbeitung und elektrische Bearbeitung durchgeführt. Die Werkzeugmaschine für das CNC-Bearbeitungszentrum wurde ebenfalls entwickelt, und es wurden kleine Serien von CNC-Hubtischfräsmaschinen und CNC-Getriebebearbeitungsmaschinen hergestellt und auf den Markt gebracht.

Ab den 1980er Jahren, mit der Umsetzung der Reform- und Öffnungspolitik, führte China fortschrittliche CNC-Technik aus Ländern wie Japan, den Vereinigten Staaten und Deutschland. Das Forschungsinstitut für Werkzeugmaschinen in Peking importierte die Fertigungstechnologie der Serien FANUC3, FANUC5, FANUC6 und FANUC7 von der japanischen Firma FANUC, und das Forschungsinstitut für Werkzeugmaschinen in Shanghai führte das numerische Steuerungssystem MTC-1 von GE ein.

Auf der Grundlage der Einführung, Aufarbeitung und Absorption ausländischer Spitzentechnologien entwickelte das Pekinger Forschungsinstitut für Werkzeugmaschinen das wirtschaftliche CNC-System BSO3 und das Vollfunktions-CNC-System BSO4. Das 706 Institute of the Ministry of Aeronautics and Astronautics entwickelte das MNC864 CNC-System.

Am Ende des "Achten Fünfjahresplans" gab es in China mehr als 200 Arten von CNC-Werkzeugmaschinen mit einer Produktion von 10.000 Sätzen pro Jahr, was 500 Mal mehr war als 1980.

Chinas CNC-Werkzeugmaschinen haben in Bezug auf Vielfalt, Leistung und Steuerungsniveau erhebliche Fortschritte gemacht, und die CNC-Technologie hat eine Entwicklungsphase erreicht, die auf der Vergangenheit aufbaut und neue Möglichkeiten für die Zukunft eröffnet.

Die wichtigsten Entwicklungstrends bei CNC-Werkzeugmaschinen sind hohe Präzision, hohe Geschwindigkeit, hohe Flexibilität, Multifunktionalität und hohe Automatisierung auf technischer Ebene.

Für eine einzelne Maschine ist es von entscheidender Bedeutung, nicht nur ihre Flexibilität und Automatisierung zu verbessern, sondern auch ihre Anpassungsfähigkeit an flexible Fertigungssysteme und computerintegrierte Systeme zu erhöhen.

Bei den einheimischen CNC-Maschinen wurden die Spindeldrehzahlen auf 10.000 bis 40.000 Umdrehungen pro Minute (U/min) und die Vorschubgeschwindigkeit auf 30 bis 60 Meter pro Minute (m/min) erhöht. Außerdem beträgt die Werkzeugwechselzeit weniger als 2 Sekunden, und die Oberflächenrauhigkeit weniger als 0,008 Mikrometer (μm) beträgt.

Bei den numerischen Steuerungssystemen entwickeln führende Hersteller wie FANUC in Japan, SIEMENS in Deutschland und A-B in den Vereinigten Staaten ihre Produkte mit dem Schwerpunkt auf Serialisierung, Modularisierung, hohe Leistung und Vollständigkeit.

Diese CNC-Systeme verwenden alle 16-Bit- und 32-Bit-Mikroprozessoren, einen Standard-Bus, Software- und Hardware-Modulstrukturen, mit erweiterten Speicherkapazitäten von über 1 Megabyte (MB) und Werkzeugmaschinenauflösungen von bis zu 0,1 μm.

Der Hochgeschwindigkeitsvorschub kann nun 100 m/min erreichen, die Anzahl der Steuerungsachsen wurde auf 16 erhöht, und es wurde eine fortschrittliche elektrische Montagetechnologie eingeführt.

Bei den Antriebssystemen haben sich die AC-Antriebssysteme rasch weiterentwickelt. Wechselstromantriebe haben sich von analogen zu digitalen Antrieben entwickelt, und die auf analogen Geräten wie Operationsverstärkern basierenden Steuerungen werden durch digitale integrierte Elemente auf der Grundlage von Mikroprozessoren ersetzt, wodurch die Schwächen der Nullpunkts- und Temperaturdrift überwunden werden.

Die CNC-Technologie (Computer Numerical Control) ist ein Mitte des 20. Jahrhunderts entwickeltes Steuerungssystem für Werkzeugmaschinen. Jahrhunderts entwickelt wurde. Sie ermöglicht die Steuerung der Bewegung einer Werkzeugmaschine und ihres Bearbeitungsprozesses durch die Verwendung von digitalen Signalen.

Eine Werkzeugmaschine, die mit einem CNC-System ausgestattet ist, wird als NC-Werkzeugmaschine (Numerical Control) bezeichnet. Diese Art von Werkzeugmaschine gilt als mechatronisches Produkt, das fortschrittliche Technologien wie Computertechnologie, automatische Steuerungstechnik, Präzisionsmesstechnik, Kommunikationstechnologie und feinmechanische Technologie integriert.

Der Fünfte Technische Ausschuss der International Federation of Information Processing (IFIP) definiert CNC-Werkzeugmaschinen wie folgt: "CNC-Werkzeugmaschinen sind Werkzeugmaschinen, die mit einem Programmsteuerungssystem ausgestattet sind, das in der Lage ist, Programme unter Verwendung spezifischer Codes und anderer Anweisungen zur Symbolcodierung logisch zu verarbeiten."

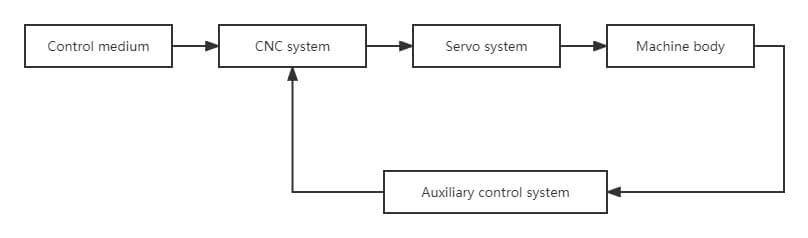

Es gibt verschiedene Arten von CNC-WerkzeugmaschinenSie bestehen jedoch alle aus mehreren grundlegenden Komponenten wie dem Steuermedium, dem CNC-System, dem Servosystem, dem Hilfssteuersystem und dem Werkzeugmaschinengehäuse, wie in Abbildung 1-1 dargestellt.

Abb. 1-1 Aufbau einer CNC-Werkzeugmaschine

(1) Kontrollmedium

Wenn die numerische Steuerung in Betrieb ist, setzt die Werkzeugmaschine die Absicht des Bedieners um, ohne dass eine direkte manuelle Bedienung erforderlich ist. Dazu muss eine Beziehung zwischen dem Menschen und der Werkzeugmaschine hergestellt werden, die durch das Steuerungsmedium erleichtert wird.

Das Steuermedium fungiert als Vermittler und speichert alle für die Bearbeitung eines Teils erforderlichen Informationen, einschließlich der Informationen über den Arbeitsvorgang und die Werkzeug-Werkstück-Verschiebung. Es dient als Informationsträger, der die Informationen zur Bearbeitung des Werkstücks an die numerische Steuerung überträgt.

Es gibt verschiedene Formen von Steuermedien, die je nach Art des verwendeten numerischen Steuergeräts variieren. Zu den gebräuchlichen Steuermedien gehören Lochstreifen, Lochkarten, Magnetbänder, Magnetplatten und USB-Schnittstellenmedien.

Die auf dem Steuermedium aufgezeichneten Verarbeitungsinformationen werden über ein Eingabegerät, z. B. eine fotoelektrische Lochstreifen-Eingabemaschine, ein Tonbandgerät, ein Diskettenlaufwerk oder eine USB-Schnittstelle, an die numerische Steuereinrichtung übertragen.

Einige CNC-Werkzeugmaschinen ermöglichen auch die direkte Eingabe von Programmen und Daten mit Hilfe von digitalen Drehknöpfen, digitalen Stiften oder einer Tastatur. Mit dem Fortschritt der CAD/CAM-Technologie können einige numerische Steuerungen CAD/CAM-Software auf anderen Computern zur Programmierung verwenden und dann über ein Computernetzwerk (z. B. LAN) mit dem numerischen Steuerungssystem kommunizieren, um das Programm und die Daten direkt an die numerische Steuerung zu übertragen.

(2) CNC-System

Das CNC-Gerät ist ein Steuerungssystem und die zentrale Komponente einer CNC-Werkzeugmaschine. Sie kann die voreingestellten Zahlen auf dem Eingabeträger automatisch lesen und dekodieren, so dass die Werkzeugmaschine ihre Funktionen ausführen und Teile bearbeiten kann.

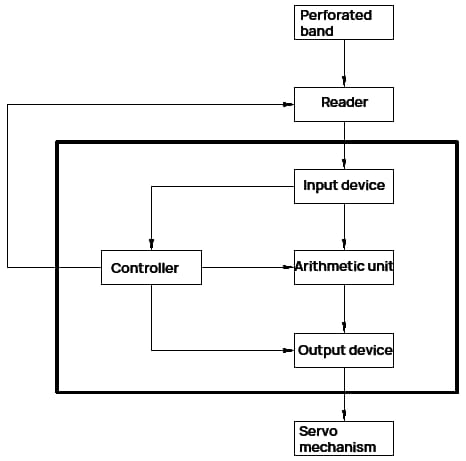

Das NC-System besteht in der Regel aus einem Eingabegerät, einer Steuerung, einem Rechenwerk und einem Ausgabegerät, wie in Abbildung 1-2 dargestellt.

Abb. 1-2 Aufbau der CNC-Einrichtung

Das Eingabegerät empfängt den Code vom Lochstreifenleser, dekodiert ihn und gibt ihn in das entsprechende Register ein. Diese Anweisungen und Daten dienen als Ausgangsmaterial für die Steuerung und den Betrieb.

Die Steuerung empfängt Anweisungen vom Eingabegerät und verwaltet das Rechenwerk und das Eingabegerät entsprechend den Anweisungen. Dies ermöglicht verschiedene Operationen der Werkzeugmaschine, wie die Steuerung der Bewegung des Arbeitstisches entlang einer bestimmten Koordinatenachse, die Einstellung der Geschwindigkeit der Hauptwelle und das Umschalten des Kühlmittels. Die Steuerung verwaltet auch den Arbeitszyklus der Maschine, einschließlich des Starts oder Stopps der Lesemaschine, der Berechnungen mit dem Rechenwerk und der Steuerung der Ausgangssignale.

Das Rechenwerk führt auf der Grundlage der Anweisungen des Controllers Operationen an den vom Eingabegerät gesendeten Daten durch. Es sendet kontinuierlich Berechnungsergebnisse an das Ausgabegerät, damit das Servosystem die erforderlichen Bewegungen ausführen kann. Bei der Bearbeitung komplexer Teile besteht die Hauptfunktion des Rechenwerks in der Durchführung von Interpolationsoperationen.

Bei den Interpolationsoperationen werden die Koordinatendaten für einen Anfangs- und einen Endpunkt auf der Werkstückkontur aus jedem Programmsegment in das Rechenwerk eingegeben. Nach der Operation werden die Daten zwischen dem Start- und Endpunkt verschlüsselt und die Berechnungsergebnisse gemäß den Anweisungen der Steuerung an das Ausgabegerät gesendet.

Das Ausgabegerät sendet die Berechnungsergebnisse der Recheneinheit an das Servosystem, wie von der Steuerung vorgegeben, und treibt die entsprechende Koordinatenachse durch Leistungsverstärkung an, so dass die Werkzeugmaschine die Bewegung des Werkzeugs relativ zum Werkstück ausführen kann.

Derzeit werden Mikrocomputer als numerische Steuergeräte eingesetzt. Die Zentraleinheit (CPU) des Mikrocomputers, auch Mikroprozessor genannt, ist ein großer integrierter Schaltkreis, der das Rechenwerk und den Controller in einem Chip vereint. Für die Ein- und Ausgabeschaltungen werden große integrierte Schaltkreise verwendet, die als E/A-Schnittstellen bezeichnet werden.

Der Mikrocomputer hat eine große Anzahl von Registern und verwendet Speichermedien mit hoher Dichte, wie Halbleiterspeicher und Plattenspeicher. Der Speicher kann in Festwertspeicher (ROM) und Arbeitsspeicher (RAM) unterteilt werden. ROM speichert das Steuerprogramm des Systems, während RAM die Betriebsparameter des Systems oder das Verarbeitungsprogramm des Benutzers speichert.

Das Funktionsprinzip der numerischen Mikrocomputer-Steuerung ähnelt dem der numerischen Hardware-Steuerung, aber sie verwendet allgemeine Hardware und erreicht verschiedene Funktionen durch Softwareänderungen, was sie flexibler und wirtschaftlicher macht.

(3) Servo-System

Das Servosystem ist eine wichtige Komponente des CNC-Systems und besteht aus einem Servoantriebsmotor und einem Servoantriebsgerät. Es ist für die Ausführung der Befehle des CNC-Systems verantwortlich.

Das Servosystem empfängt Befehlsinformationen vom CNC-System und treibt die beweglichen Teile der Werkzeugmaschine an, damit sie sich entsprechend den Anforderungen der Befehlsinformationen bewegen oder Aktionen ausführen. Das Ergebnis ist die Bearbeitung des Werkstücks gemäß den gewünschten Spezifikationen.

Die Befehlsinformationen werden durch Impulsinformationen dargestellt. Die Verschiebung der beweglichen Teile der Werkzeugmaschine, die durch jeden Impuls verursacht wird, wird als Impulsäquivalent bezeichnet. Übliche Impulsäquivalente bei der Bearbeitung sind 0,01 mm/Impuls, 0,005 mm/Impuls und 0,001 mm/Impuls. Derzeit beträgt das Impulsäquivalent in NC-Systemen in der Regel 0,001 mm/Impuls.

Die Qualität des Servosystems wirkt sich direkt auf die Geschwindigkeit, Position und Genauigkeit der CNC-Bearbeitung aus und ist somit eine Schlüsselkomponente von CNC-Werkzeugmaschinen. Die im Servomechanismus verwendete Antriebsvorrichtung variiert je nach CNC-System.

Bei Systemen mit offenem Regelkreis werden häufig Schrittmotoren und elektrohydraulische Impulsmotoren eingesetzt, während bei Systemen mit geschlossenem Regelkreis Gleichstrommotoren mit hoher Drehzahl und elektrohydraulische Servoantriebe verwendet werden.

(4) Hilfskontrollsystem

Das Hilfssteuersystem ist ein leistungsstarkes Stromsteuergerät, das die numerische Steuerung mit den mechanischen und hydraulischen Komponenten der Werkzeugmaschine verbindet. Es empfängt Befehlssignale von der numerischen Steuerung, wie z. B. Änderungen der Hauptbewegungsgeschwindigkeit, Werkzeugauswahl und -wechsel sowie Aktionen von Hilfsgeräten. Nach der erforderlichen Verarbeitung, logischen Beurteilung und Leistungsverstärkung steuert das System direkt die entsprechenden elektrischen, hydraulischen, pneumatischen und mechanischen Komponenten an, um verschiedene vorgegebene Aktionen auszuführen. Darüber hinaus werden einige Schaltsignale zur weiteren Verarbeitung durch das Hilfssteuersystem an die numerische Steuereinheit zurückgesendet.

(5) Maschinengehäuse

Der Maschinenkörper ist die zentrale Komponente der CNC-Werkzeugmaschine. Er besteht aus den grundlegenden großen Teilen (z. B. dem Bett und dem Sockel) und verschiedenen beweglichen Teilen (z. B. der Werkbank, dem Bettschlitten und der Spindel). Es handelt sich um eine mechanische Komponente, die verschiedene Zerspanungsvorgänge durchführt und eine Verbesserung gegenüber herkömmlichen Werkzeugmaschinen darstellt.

Die CNC-Werkzeugmaschine verfügt über die folgenden Merkmale:

Die Konstruktion von CNC-Werkzeugmaschinen hat sich im Vergleich zu herkömmlichen manuellen Werkzeugmaschinen erheblich verändert, u. a. in Bezug auf das äußere Erscheinungsbild, die Gesamtanordnung, die Zusammensetzung der Komponenten und die Betriebsmechanismen.

Diese Änderungen zielen darauf ab, den Bedürfnissen von CNC-Werkzeugmaschinen gerecht zu werden und ihre einzigartigen Eigenschaften effektiv zu nutzen.

Infolgedessen muss ein neuer Ansatz für die Konstruktion von CNC-Werkzeugmaschinen entwickelt werden.

Derzeit gibt es verschiedene Arten von CNC-Werkzeugmaschinen mit unterschiedlichen Strukturen und Funktionen. Sie können anhand der folgenden Methoden kategorisiert werden.

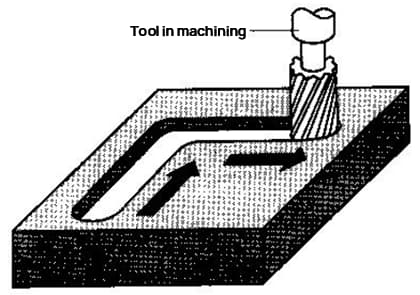

CNC-Werkzeugmaschinen lassen sich anhand ihrer Bewegungsbahnen in drei Kategorien einteilen: punktgesteuert, geradlinig gesteuert und konturgesteuert.

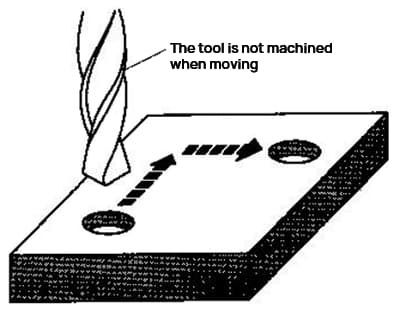

(1) Punktgesteuerte CNC-Werkzeugmaschine

Die Positioniersteuerung, auch bekannt als Punkt-zu-Punkt-Steuerung, ist eine Technik, die verwendet wird, um bewegliche Teile präzise von einer Position zu einer anderen zu positionieren. Das Hauptmerkmal dieser Art von Steuerung ist, dass sie sich ausschließlich auf die genaue Positionierung der beweglichen Teile konzentriert und keine strengen Anforderungen an ihre Flugbahn während der Bewegung stellt. Während des Bewegungs- und Positionierungsprozesses findet keine Verarbeitung statt.

Um die Bewegungs- und Positionierungszeit der beweglichen Teile zu minimieren, bewegt sich das Werkzeug schnell von einem Punkt zum anderen und verringert die Geschwindigkeit, wenn es sich der Zielposition nähert, um eine genaue Positionierung zu gewährleisten. Dieser Prozess ist in Abbildung 1-3 dargestellt.

Die Punkt-zu-Punkt-Steuerung wird üblicherweise in Werkzeugmaschinen wie CNC-Koordinatenbohrmaschinen, CNC-Bohrmaschinen, CNC-Punktschweißmaschinen und CNC-Biegen Maschinen. Die entsprechende numerische Steuerung, die für diese Art von Steuerung verwendet wird, wird als numerische Punkt-zu-Punkt-Steuerung bezeichnet.

(2) CNC-Werkzeugmaschine mit gerader Schnittführung

Straight Cut Control, auch bekannt als Parallel Cut Control, ist eine Technik, die in CNC-Werkzeugmaschinen eingesetzt wird, um sicherzustellen, dass die Bewegung zwischen zwei Punkten eine gerade Linie ist, und um die Geschwindigkeit der Bewegung zu steuern. Diese Art der Steuerung ist notwendig, wenn während der Bewegung zwischen zwei Punkten ein Schnitt durchgeführt wird.

Eine CNC-Werkzeugmaschine mit gerader Schnittführung zeichnet sich dadurch aus, dass sie nicht nur die genaue Position zwischen zwei zusammenhängenden Punkten steuert, sondern auch die Geschwindigkeit und die Flugbahn der Bewegung kontrolliert. Die Bahn besteht in der Regel aus linearen Segmenten parallel zu jeder Achse.

Im Vergleich zu CNC-Werkzeugmaschinen mit Punkt-zu-Punkt-Steuerung haben CNC-Werkzeugmaschinen mit Geradschnittsteuerung die zusätzliche Fähigkeit, während der Bewegung entlang einer Koordinatenachse zu schneiden und verfügen über fortschrittlichere Hilfsfunktionen.

Der Ablauf der Straight Cut Control ist in Abbildung 1-4 dargestellt.

Abb. 1-3 Schematische Darstellung der Punktkontrollverarbeitung

Abb. 1-4 Schematische Darstellung der linearen Steuerungsverarbeitung

Zu dieser Art von Werkzeugmaschinen, die mit Straight Cut Control arbeiten, gehören CNC-Koordinatendrehmaschinen, CNC-Schleifmaschinen und CNC-Bohr- und Fräsmaschinen. Die entsprechende numerische Steuerung wird als "Straight Cut Control Numerical Control Device" bezeichnet.

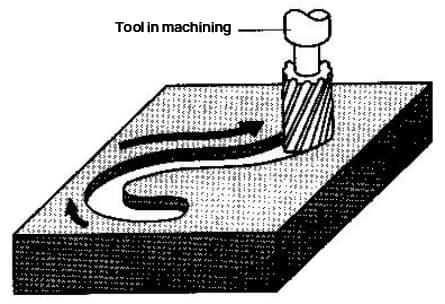

(3) Konturgesteuerte CNC-Werkzeugmaschine

Die Kontursteuerung, auch bekannt als kontinuierliche Steuerung, ist eine Funktion, die in den meisten CNC-Werkzeugmaschinen zu finden ist. Diese Art der Steuerung zeichnet sich durch die Möglichkeit aus, mehrere Achsen gleichzeitig zu steuern und Interpolationsfunktionen zu verwenden.

CNC-Werkzeugmaschinen mit Kontursteuerung steuern nicht nur die Position und die Geschwindigkeit des Werkzeugs während der Bearbeitung, sondern können auch Kurven oder Flächen beliebiger Form bearbeiten.

Der Ablauf der Konturenkontrolle ist in Abbildung 1-5 dargestellt.

Abb. 1-5 Schematische Darstellung der Konturenkontrollverarbeitung

CNC-Koordinatendrehmaschinen, CNC-Fräsmaschinen und Bearbeitungszentren sind Beispiele für Werkzeugmaschinen, die mit der Bahnsteuerung arbeiten. Das entsprechende numerische Steuergerät wird als Bahnsteuerungsgerät bezeichnet.

Im Vergleich zu den Punkt-zu-Punkt- und Geradschnitt-Steuergeräten ist das Kontursteuerungsgerät viel komplexer und verfügt über mehr fortschrittliche Funktionen.

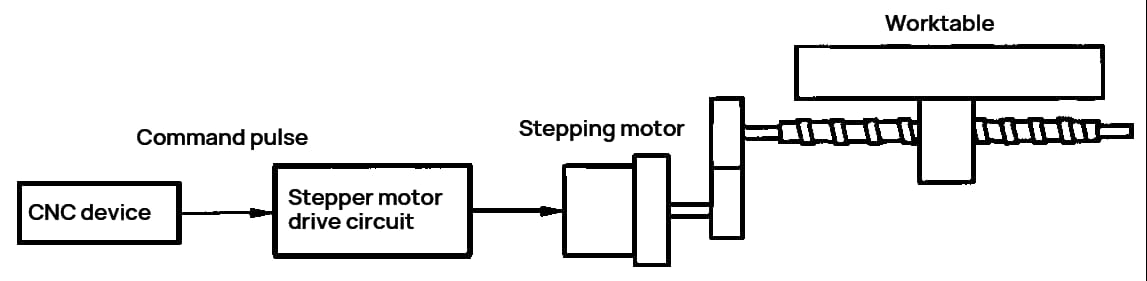

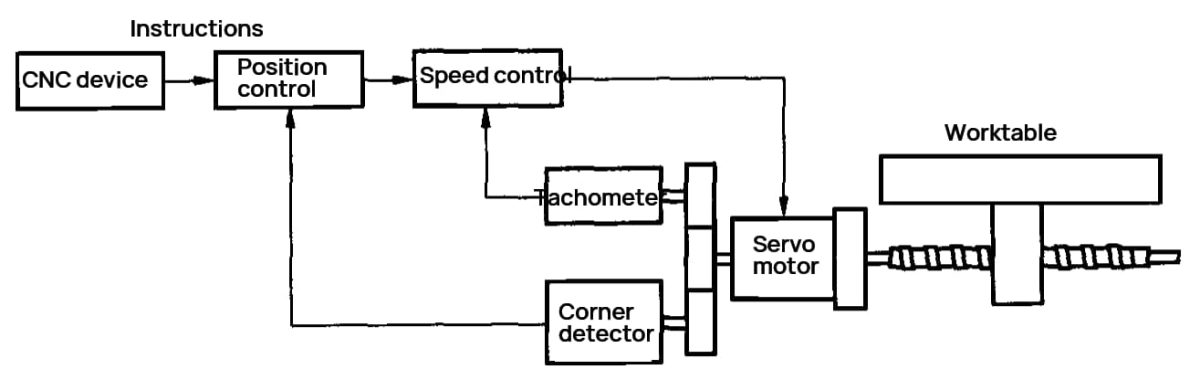

Entsprechend der Klassifizierung von Servosystemen können CNC-Werkzeugmaschinen in drei Typen unterteilt werden: Steuerung, Regelung und Semi-Regelung.

Weiterführende Lektüre: Offener Kreislauf vs. geschlossener Kreislauf: Die Unterschiede erklärt

(1) CNC-Werkzeugmaschine mit ungeregelter Steuerung

CNC-Werkzeugmaschinen mit offenem Regelkreis verfügen in der Regel nicht über Komponenten zur Positionserkennung, und die Servoantriebskomponenten sind in der Regel Schrittmotoren. Beim Empfang jedes Vorschubimpulses, der von der numerischen Steuerung gesendet wird, wird der Impuls verstärkt und treibt den Schrittmotor zu einer Drehung um einen festen Winkel an, der dann den Arbeitstisch durch mechanische Übertragung bewegt.

Das Open-Loop-Servosystem ist in Abbildung 1-6 dargestellt. Bei diesem System gibt es keine Rückmeldung vom gesteuerten Objekt, und seine Genauigkeit hängt vollständig von der Schrittgenauigkeit des Schrittmotors und der Genauigkeit der mechanischen Übertragung ab. Trotz des einfachen Steuerkreises, der leicht einzustellen ist, ist die Genauigkeit des Systems begrenzt und liegt typischerweise bei ±0,02 mm. Diese Art von System wird üblicherweise in kleinen oder preisgünstigen CNC-Werkzeugmaschinen eingesetzt.

Abb. 1-6 Servosystem mit offenem Regelkreis

(2) CNC-Werkzeugmaschine mit geschlossenem Regelkreis

CNC-Werkzeugmaschinen mit geschlossenem Regelkreis verfügen in der Regel über Positionserkennungselemente, die die tatsächliche Position des Arbeitstisches jederzeit erkennen und diese Informationen an die CNC-Einrichtung zurückgeben können. Die CNC-Einrichtung vergleicht dann die Ist-Position mit dem eingestellten Sollwert und verwendet die Differenz zur Steuerung des Servomotors, bis die Differenz Null ist.

Diese Arten von Werkzeugmaschinen werden in der Regel von DC-Servomotoren oder AC-Servomotoren angetrieben. Zu den Positionserfassungselementen können lineare Gitter, magnetische Gitter und synchrone Induktoren gehören. Das Servosystem im geschlossenen Regelkreis ist in Abbildung 1-7 dargestellt.

Abb. 1-7 Geschlossener Regelkreis des Servosystems

Das Funktionsprinzip des Servosystems mit geschlossenem Regelkreis zeigt, dass die Systemgenauigkeit in erster Linie von der Genauigkeit der Positionserfassungsvorrichtung abhängt. Theoretisch kann das System die Auswirkungen von Fehlern bei der Herstellung von Übertragungskomponenten auf die Bearbeitung des Werkstücks vollständig eliminieren, was zu einer hohen Bearbeitungsgenauigkeit führt.

Die Konstruktion und Einstellung des Servosystems im geschlossenen Regelkreis ist jedoch eine Herausforderung. Das lineare Wegerfassungselement ist relativ teuer und wird hauptsächlich in Bohr- und Fräsmaschinen, Ultrapräzisionsdrehbänken und Bearbeitungszentren mit hohen Genauigkeitsanforderungen eingesetzt.

(3) CNC-Werkzeugmaschine mit halbgeschlossenem Regelkreis

CNC-Werkzeugmaschinen mit halbgeschlossenem Regelkreis haben in der Regel ein Positionserfassungselement, das an der Achse des Servomotors oder am Ende der Kugelumlaufspindel installiert ist. Dieses System liefert keine direkte Rückmeldung über die Verschiebung der Werkzeugmaschine, sondern erfasst stattdessen den Drehwinkel des Servosystems. Diese Information wird dann zum Vergleich mit dem Befehl an die CNC-Einheit zurückgegeben, und die Differenz wird zur Steuerung des Servomotors verwendet. Das Semi-Closed-Loop-Servosystem ist in Abbildung 1-8 dargestellt.

Abb. 1-8 Semi-closed loop servo system

Das Semi-Closed-Loop-Servosystem hat einen Vorteil bei der Fehlersuche, da das Rückkopplungssignal von der Drehung der Motorwelle abgenommen wird, was bedeutet, dass die mechanische Übertragungseinrichtung außerhalb des Rückkopplungskreises und ihre nichtlinearen Faktoren wie Steifigkeit und Unterbrechung die Systemstabilität nicht beeinflussen.

Die Positioniergenauigkeit einer Werkzeugmaschine hängt jedoch in erster Linie von der Genauigkeit der mechanischen Übertragungseinrichtung ab. Deshalb verfügen moderne numerische Steuerungen über Funktionen zur Kompensation von Teilungsfehlern und Unterbrechungen. Dies bedeutet, dass nicht für alle Teile der Übertragungseinrichtung eine sehr hohe Genauigkeit erforderlich ist und die Genauigkeit durch Kompensation auf ein für die meisten Benutzer akzeptables Niveau verbessert werden kann.

Außerdem sind Geräte zur Erfassung von Linearbewegungen teurer als Geräte zur Erfassung von Winkelverschiebungen. Mit Ausnahme von großen Werkzeugmaschinen, die eine hohe Positioniergenauigkeit oder lange Verfahrwege erfordern und keine Kugelumlaufspindeln verwenden können, werden daher bei den meisten CNC-Werkzeugmaschinen Servosysteme mit halbgeschlossenem Regelkreis eingesetzt.

CNC-Werkzeugmaschinen lassen sich je nach ihrem Verwendungszweck in verschiedene Typen einteilen. Dazu gehören Zerspanung CNC-Werkzeugmaschinen, CNC-Werkzeugmaschinen für die Metallumformung, CNC-Sonderbearbeitungsmaschinen und andere.

(1) CNC-Werkzeugmaschinen für die Metallbearbeitung

Zu den CNC-Werkzeugmaschinen für die Metallzerspanung gehören Drehmaschinen, Bohren Maschinen, Fräsmaschinen, Schleifmaschinen, Bohrmaschinen und Bearbeitungszentren.

Werkzeugmaschinen für die Zerspanung gehörten zu den ersten, die entwickelt wurden.

Heute gibt es viele verschiedene Arten von Maschinen, jede mit ihren eigenen Funktionen.

Die Bearbeitungszentren sind mit der Möglichkeit des automatischen Werkzeugwechsels ausgestattet.

Diese Werkzeugmaschinen verfügen über ein Inselmagazin, das zwischen 10 und 100 Fräser aufnehmen kann.

Einer ihrer Hauptvorteile ist die Möglichkeit, das Werkstück in einem Arbeitsgang zu spannen, so dass mehrere Arbeitsgänge auf einmal ausgeführt werden können.

Um die Produktionseffizienz weiter zu steigern, sind einige Bearbeitungszentren mit zwei Arbeitstischen ausgestattet, die für die Bearbeitung und das gleichzeitige Be- und Entladen ausgetauscht werden können.

(2) CNC-Werkzeugmaschinen für Metallumformung

Zu den CNC-Werkzeugmaschinen für die Metallumformung gehören Biegemaschinen, kombinierte Pressen und Drehkopfpressen.

Die Entwicklung dieser Art von Werkzeugmaschinen begann später, aber sie erlebt derzeit ein schnelles Wachstum.

(3) CNC-Sonderbearbeitungsmaschine

Zu den CNC-Sonderbearbeitungsmaschinen gehören Drahtschneidemaschinen und Elektroerosionsmaschinen, Brennschneiden und Laserschneidmaschinen, unter anderem.

(4) Andere Arten von CNC-Werkzeugmaschinen

Andere Arten von CNC-Werkzeugmaschinen sind unter anderem Koordinatenmessmaschinen (CNC CMMs).

CNC-Werkzeugmaschinen lassen sich anhand der wichtigsten technischen Parameter, Funktionsindikatoren und Funktionsniveaus ihrer Schlüsselkomponenten im CNC-System in drei Klassen einteilen: niedrig, mittel und hoch.

In China werden CNC-Werkzeugmaschinen auch in die Kategorien Vollfunktion, Universal und wirtschaftlich eingeteilt.

Die Kriterien für diese Einstufungen sind relativ und haben sich im Laufe der Zeit geändert. Sie werden im Allgemeinen auf der Grundlage von Faktoren wie folgenden bewertet

(1) Güteklasse des Steuerungssystems CPU

Einfache CNC-Systeme verwenden in der Regel 8-Bit-CPUs, während mittlere und hochwertige Systeme 16-Bit- oder 64-Bit-CPUs verwenden. Einige CNC-Systeme sind inzwischen auf 64-Bit-CPUs umgestiegen.

(2) Auflösung und Vorschubgeschwindigkeit

Die Auflösung bezieht sich auf die kleinste Einheit der Verschiebung, die von der Verschiebungserfassungseinrichtung erfasst werden kann. Eine höhere Auflösung führt zu einer größeren Erkennungsgenauigkeit, die von der Art und der Fertigungspräzision des Erfassungsgeräts abhängt.

Es wird allgemein angenommen, dass die Auflösung 10 μm beträgt.

Bei einfachen CNC-Werkzeugmaschinen liegt die Vorschubgeschwindigkeit typischerweise zwischen 8-10 m/min und die Auflösung bei 1 μm. Bei mittleren CNC-Werkzeugmaschinen liegt die Vorschubgeschwindigkeit zwischen 10-20 m/min und die Auflösung bei 0,1 μm. Bei hochwertigen CNC-Werkzeugmaschinen liegt die Vorschubgeschwindigkeit zwischen 15-20 m/min und die Auflösung bei 0,1 μm.

Im Allgemeinen wird empfohlen, dass die Auflösung mindestens eine Größenordnung höher sein sollte als die erforderliche Bearbeitungsgenauigkeit der Werkzeugmaschine.

(3) Typ des Servosystems

Typischerweise verwenden CNC-Werkzeugmaschinen der unteren Leistungsklasse ein Vorschubsystem mit offenem Regelkreis und Schrittmotor, während CNC-Werkzeugmaschinen der mittleren bis oberen Leistungsklasse entweder ein DC-Servo- oder AC-Servosystem mit halbgeschlossenem oder geschlossenem Regelkreis verwenden.

(4) Anzahl der Achsen der Koordinatenverknüpfung

Die Anzahl der verknüpften Achsen wird häufig als Kriterium für die Klassifizierung von CNC-Werkzeugmaschinen verwendet.

Je nach Anzahl der gleichzeitig gesteuerten Achsen lassen sich CNC-Werkzeugmaschinen in Kategorien wie 2-Achsen-Kopplung, 3-Achsen-Kopplung, 2.5-Achsen Verknüpfung (wobei im 3-Achsen-System immer nur 2 Achsen verknüpft werden können, während die verbleibende Achse entweder punktweise oder linear gesteuert wird), 4-Achsen-Verknüpfung, 5-Achsen-Verknüpfung usw.

CNC-Werkzeugmaschinen der unteren Leistungsklasse haben in der Regel maximal 2 verknüpfte Achsen, während CNC-Werkzeugmaschinen der mittleren und oberen Leistungsklasse in der Regel 3 bis 5 verknüpfte Achsen haben.

(5) Kommunikationsfunktion

Niedrige CNC-Systeme haben in der Regel keine Kommunikationsmöglichkeiten. Mittelklassige CNC-Systeme können über RS-232C- oder DNC-Schnittstellen (Direct Numerical Control) verfügen. Hochwertige CNC-Systeme können auch über eine MAP-Kommunikationsschnittstelle (Manufacturing Automation Protocol) und Netzwerkfunktionen verfügen.

(6) Anzeigefunktion

CNC-Systeme der unteren Leistungsklasse verfügen in der Regel über begrenzte Anzeigeoptionen, wie eine einfache digitale Röhrenanzeige oder eine monochrome CRT-Zeichenanzeige. Mittelklasse-CNC-Systeme verfügen über ein fortschrittlicheres CRT-Display, das neben der Zeichendarstellung auch zweidimensionale Grafiken, eine Mensch-Maschine-Schnittstelle, eine Statusanzeige und Funktionen zur Selbstdiagnose umfasst. High-End-CNC-Systeme können auch eine 3D-Grafikanzeige und Grafikbearbeitungsfunktionen aufweisen.

Je nach Beschaffenheit des NC-Geräts lassen sich zwei Typen unterscheiden: das fest verdrahtete CNC-System und das weich verdrahtete CNC-System.

(1) Festverdrahtetes CNC-System

Das festverdrahtete numerische Steuersystem verwendet ein festverdrahtetes numerisches Steuergerät. Die Eingabeverarbeitung, der Interpolationsvorgang und die Steuerfunktionen werden alle durch den Einsatz einer speziellen festen Kombinationslogikschaltung erreicht. Die Kombinationslogikschaltung für Werkzeugmaschinen mit verschiedenen Funktionen ist unterschiedlich. Um die Steuer- und Berechnungsfunktionen zu ändern, zu erweitern oder zu verringern, muss die Hardware-Schaltung der numerischen Steuerung geändert werden, was zu einem Mangel an Vielseitigkeit und Flexibilität, einem langen Fertigungszyklus und hohen Kosten führt. Die meisten CNC-Werkzeugmaschinen vor den frühen 1970er Jahren fallen in diese Kategorie.

(2) Flexibles CNC-Draht-System

Das Flexible Wire Numerical Control System, das auch als Computer Numerical Control System bekannt ist, verwendet eine numerische Steuereinrichtung mit flexiblem Draht. Die Hardwareschaltung dieses Geräts besteht aus einem Mikrocomputer und einer allgemeinen oder spezialisierten, groß angelegten integrierten Schaltung.

Der Großteil der Funktionen der numerisch gesteuerten Werkzeugmaschine wird über die Systemsoftware ausgeführt, was zu einer unterschiedlichen Systemsoftware für Werkzeugmaschinen mit numerischer Steuerung mit unterschiedlichen Funktionen. Das Ändern, Hinzufügen oder Reduzieren von Systemfunktionen erfordert keine Änderungen an der Hardware-Schaltung, sondern nur Anpassungen an der Systemsoftware, was die Flexibilität des Systems erhöht. Der universelle Charakter der Hardwareschaltung erleichtert auch die Massenproduktion, verbessert die Qualität und Zuverlässigkeit, verkürzt den Herstellungszyklus und senkt die Kosten.

Seit Mitte der 1970er Jahre haben Fortschritte in der Mikroelektronik, das Aufkommen von Mikrocomputern und die ständige Verbesserung der Integration integrierter Schaltkreise zu einer kontinuierlichen Entwicklung und Verbesserung der numerischen Computersteuerung geführt. Derzeit verwenden fast alle Werkzeugmaschinen mit numerischer Steuerung das Flexible Wire Numerical Control System.

Im Vergleich zu konventionellen Werkzeugmaschinen sind CNC-Werkzeugmaschinen hocheffiziente automatische Maschinen, die sowohl elektromechanische als auch mechanische Komponenten integrieren. Sie verfügen über die folgenden einzigartigen Bearbeitungsmerkmale:

(1) Große Anpassungsfähigkeit und hohe Flexibilität

Wenn die NC-Werkzeugmaschine ein anderes Objekt bearbeiten muss, genügt die Eingabe eines geänderten Bearbeitungsprogramms, um die Bearbeitung zu starten. In bestimmten Fällen kann sogar die Änderung nur eines Teils des Programms oder die Verwendung spezifischer Anweisungen zu einer erfolgreichen Bearbeitung führen. So können zum Beispiel Teile mit identischer Form, aber unterschiedlichen Abmessungen mit der Anweisung "Zoomfunktion" bearbeitet werden.

Dies bietet erhebliche Vorteile für die Produktion von Einzelstücken, Kleinserien und mehreren Sorten, für Produktänderungen und die Versuchsproduktion neuer Produkte. Außerdem wird der Zyklus der Produktionsvorbereitung und der Versuchsproduktion erheblich verkürzt.

(2) Hohe Bearbeitungsgenauigkeit und stabile Qualität

Die Werkzeugmaschine mit numerischer Steuerung verwendet ein digitales Servosystem, das die numerische Steuerung veranlasst, einen Impuls auszugeben, der zu einer entsprechenden Verschiebung (bekannt als Impulsäquivalent) führt, die vom Servoantrieb mit einer Genauigkeit von 0,1 bis 1 μm erzeugt wird.

Die Getriebespindel der Werkzeugmaschine verfügt über eine intermittierende Kompensation, die es ermöglicht, Steigungs- und Übertragungsfehler durch ein geschlossenes Regelsystem zu kontrollieren, was zu einer hohen Bearbeitungsgenauigkeit führt.

So weisen Präzisionsbearbeitungszentren typischerweise eine Positioniergenauigkeit von (0,005 bis 0,008) mm pro 300 mm Länge und eine Wiederholgenauigkeit von 0,001 mm auf.

Darüber hinaus zeichnen sich CNC-Werkzeugmaschinen durch eine gute strukturelle Steifigkeit und thermische Stabilität aus, die eine hohe Fertigungsgenauigkeit gewährleisten.

Ihr automatischer Bearbeitungsmodus eliminiert das Potenzial für Bedienerfehler, was zu einer stabilen Bearbeitungsqualität und einer hohen Qualifikationsrate führt. Teile, die in derselben Charge bearbeitet werden, haben außerdem garantiert gleichbleibende geometrische Abmessungen.

CNC-Werkzeugmaschinen sind mehrachsig und können komplexe Oberflächen bearbeiten, was mit herkömmlichen Werkzeugmaschinen schwierig oder sogar unmöglich wäre.

(3) Hohe Verarbeitungsproduktivität

Die CNC-Werkzeugmaschine erlaubt die Auswahl der günstigsten Bearbeitungsparameter und ermöglicht die kontinuierliche Bearbeitung mehrerer Prozesse.

Es ermöglicht auch die Überwachung mehrerer Maschinen.

Durch die Implementierung von Beschleunigungs- und Abbremsmaßnahmen können sich die beweglichen Teile der Werkzeugmaschine schnell bewegen und lokalisieren, was die Leerlaufzeiten während des Bearbeitungsprozesses erheblich reduziert.

(4) Es kann eine gute wirtschaftliche Effizienz erzielt werden.

Trotz der hohen Ausrüstungskosten, einschließlich Abschreibung, Wartung und Stromverbrauch, die mit jedem Teil der CNC-Werkzeugmaschine verbunden sind, bietet sie eine hohe Produktionseffizienz und spart Zeit für Nebenaufgaben wie das Zeichnen von Linien, die Einstellung der Werkzeugmaschine und die Bearbeitungsprüfung bei der Einzel- oder Kleinserienfertigung, was letztlich die direkten Produktionskosten senkt.

Die stabile Bearbeitungsgenauigkeit von CNC-Werkzeugmaschinen führt zu einer geringeren Ausschussrate, was die Produktionskosten weiter senkt.

Die Leistungsmerkmale von CNC-Werkzeugmaschinen bestimmen ihr Einsatzspektrum.

Für die NC-Bearbeitung können die zu bearbeitenden Objekte je nach ihrer Eignung grob in drei Gruppen eingeteilt werden.

(1) Am besten geeignete Klasse

Teile, die eine hohe Bearbeitungsgenauigkeit und komplexe Formen und Strukturen erfordern, insbesondere solche mit komplizierten Kurven und Oberflächenprofilen oder ungehinderten inneren Hohlräumen, lassen sich mit herkömmlichen Werkzeugmaschinen nur schwer bearbeiten, prüfen und in ihrer Qualität garantieren.

Diese Teile, bei denen mehrere Arbeitsgänge wie Fräsen, Bohren, Reiben, Plandrehen oder Gewindeschneiden in einer einzigen Aufspannung erledigt werden müssen, eignen sich besonders gut für CNC-Werkzeugmaschinen.

(2) Mehr Anpassungsfähigkeit

Teure Teile, die als Rohlinge schwer zu beschaffen sind und nicht verschrottet werden können, stellen bei der Bearbeitung auf herkömmlichen Werkzeugmaschinen eine Herausforderung dar. Faktoren wie die Einstellung der Werkzeugmaschine, die Fähigkeiten des Bedieners, die Arbeitsbedingungen und andere können leicht zu fehlerhaften oder Ausschussprodukten führen.

Um zuverlässige Ergebnisse zu erzielen, empfiehlt es sich, diese Teile auf einer CNC-Werkzeugmaschine zu bearbeiten.

Teile mit geringer Produktionseffizienz, hohem Arbeitsaufwand und Schwierigkeiten bei der Aufrechterhaltung einer gleichbleibenden Qualität werden in der Regel auf herkömmlichen Werkzeugmaschinen bearbeitet.

Dazu gehören Teile, die für Änderungsvergleiche und Leistungstests verwendet werden, da die Maßhaltigkeit von entscheidender Bedeutung ist, sowie Teile für die Produktion von mehreren Sorten, mehreren Spezifikationen, Einzelstücken und Kleinserien.

(3) Nicht anpassungsfähig

Teile, die manuell ausgerichtet werden müssen, werden anhand eines groben Bezugspunkts bearbeitet oder positioniert.

CNC-Werkzeugmaschinen ohne Online-Erkennungssystem können die Positionskoordinaten von Teilen automatisch erkennen und anpassen, wodurch eine gleichmäßige Bearbeitungszugabe gewährleistet wird.

Für CNC-Werkzeugmaschinen eignen sich auch Teile oder Bearbeitungsanforderungen, die mit bestimmten Geräten oder nach einer Vorlage oder einem Muster ausgeführt werden müssen.

Da sich die Leistung von CNC-Werkzeugmaschinen verbessert, die Kosten sinken und die Funktionen erweitert werden, werden CNC-Werkzeugmaschinen aufgrund ihrer hohen Automatisierung, Präzision und zentralisierten Technologie zusammen mit der kontinuierlichen Verbesserung von Werkzeugen und Hilfsmitteln für die CNC-Bearbeitung und der Weiterentwicklung der CNC-Bearbeitungstechnologie zunehmend für die Massenproduktion eingesetzt.

Anpassungsfähigkeit ist relativ und unterliegt dem Wandel der wissenschaftlichen und technischen Entwicklung.

Das 21. Jahrhundert hat eine rasante Entwicklung der wissensbasierten Wirtschaft eingeleitet. Traditionelle Fertigungstechnologien und -methoden unterliegen einem bedeutenden Wandel, und fortschrittliche Fertigungstechnologien werden zunehmend eingesetzt, um das Wachstum in der Fertigungsindustrie zu fördern.

Zu diesen fortschrittlichen Fertigungstechnologien gehören Rapid Prototyping, virtuelle Fertigungstechnologie, flexible Fertigungszellen und flexible Fertigungssysteme, die in den letzten Jahren schrittweise eingeführt wurden.

Die Diversifizierung der Nachfrage und der kürzere Produktlebenszyklus haben zu einer Verringerung der Losgröße von Teilen und Produkten sowie zu einer Verkürzung der Lieferzeiten geführt.

Um diesen Marktveränderungen Rechnung zu tragen, wurde in den späten 1980er Jahren eine fortschrittliche Technologie zur Herstellung von Prototypen entwickelt, die als "Rapid Prototype Manufacturing" oder "Laminated Manufacturing" bekannt ist und auf der umfassenden Entwicklung von CAD/CAM, Datenverarbeitung, CNC und Lasersensorik aufbaut.

Das Rapid Prototyping gilt neben der virtuellen Fertigungstechnologie als eine der beiden Säulen der zukünftigen Fertigungsindustrie.

(1) Grundprinzipien des Rapid Prototyping

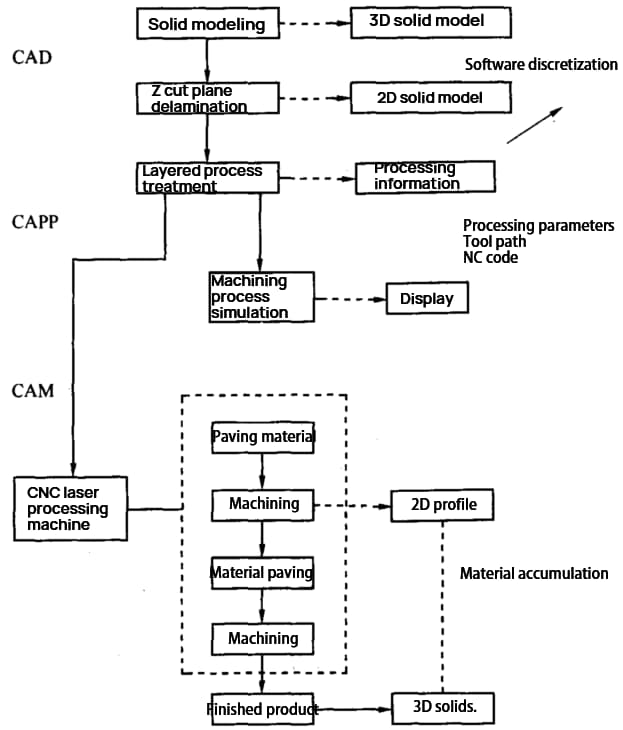

Rapid Prototyping ist eine Systemtechnologie, die CAD-Technik und numerische Steuerungstechnik miteinander verbindet, Laser-Bearbeitungstechnikund Materialtechnologie, um eine Integration vom Teiledesign bis zur Herstellung von 3D-Prototypen zu erreichen.

Es nutzt das Prinzip der Software-Diskretisierung und der Materialakkumulation, um Teile zu formen.

Das Prinzip der schnellen Herstellung von Prototypen ist in Abbildung 1-9 dargestellt.

Abb. 1-9 Prinzip der schnellen Herstellung von Prototypen

Der konkrete Ablauf ist wie folgt:

① Entwerfen Sie mit Hilfe von CAD-Software das 3D-Oberflächen- oder Volumenmodell des Teils oder erhalten Sie 3D-Konturdaten vom Scannen der Teileprobe, wenn ein bereits vorhandenes Teil verfügbar ist.

② Auf der Grundlage der Prozessanforderungen wird das CAD-Modell in einer bestimmten Koordinatenrichtung, z. B. in Z-Richtung, mit einer bestimmten Dicke geschnitten, wobei für jeden Schnitt zweidimensionale Ebeneninformationen erzeugt werden.

Jede Schicht ist in der Regel 0,05 bis 0.5 mm dickwobei 0,1 mm ein häufig verwendeter Wert ist, um einen reibungslosen und effizienten Prototyp zu gewährleisten.

③ Verarbeiten Sie die Schichtinformationen, wählen Sie die Bearbeitungsparameter, und das System generiert automatisch die Werkzeugbahn und den NC-Bearbeitungscode.

④ Bestätigen Sie die Korrektheit des NC-Codes durch eine Simulation des Bearbeitungsprozesses.

⑤ Die numerische Steuerung steuert präzise die Bewegung des Laserstrahls oder anderer Werkzeuge und bearbeitet die entsprechende Schnittform durch Konturabtastung auf der aktuellen Arbeitsschicht (zweidimensional).

⑥ Eine neue Lage Formstoff wird hinzugefügt und der nächste Bearbeitungsschritt wird durchgeführt, bis das gesamte Teil bearbeitet ist.

Der Rapid-Prototyping-Prozess kann als eine Entwicklung von 3D zu 2D (Software-Diskretisierung) und dann von 2D zu 3D (Materialakkumulation) betrachtet werden.

Beim Rapid Prototyping kann nicht nur der ursprüngliche Entwurf schnell als reales Teil erstellt werden, sondern auch ein reales Teil schnell nachgebildet werden (einschließlich Vergrößerung, Verkleinerung und Änderungen).

(2) Die wichtigsten Verfahren der Rapid-Prototyping-Technologie

① Lichthärtende, feststoffbildende Herstellungsmethode (LSL-Methode)

Die LSL-Methode ist ein Rapid-Prototyping-Verfahren, bei dem verschiedene Harze als Formgebungsmaterial und ein He-Cd-Laser als Energiequelle verwendet werden, wobei die Aushärtung des Harzes das Hauptmerkmal ist.

② Herstellung laminierter Objekte (LOM)

Das LOM-Verfahren verwendet Plattenmaterialien wie Folien, Kunststofffolien oder Verbundmaterialien als Material, einen CO2-Laser als Energiequelle und Laserstrahlschneiden um die Kontur einer Schicht zu formen. Die Schichten werden durch Erhitzen und Druck miteinander verbunden, um die endgültige Form des Teils zu erhalten.

Diese Methode eignet sich für eine Vielzahl von Materialien und ist kostengünstig.

③ Selektives Laser-Sinter-Verfahren (SLS-Verfahren)

Beim SLS-Verfahren wird eine Vielzahl von Pulvern wie Metall, Keramik, Wachspulver, Kunststoff usw. verwendet, die mit einem CO2-Hochleistungslaser erhitzt werden, bis sie zu einem Block gesintert sind. Das Pulver wird mit Hilfe von Walzen geglättet.

Mit diesem Verfahren lassen sich Metallteile bearbeiten, die direkt verwendet werden können.

④ Fused Deposition Modeling (FDM)-Methode

Bei der FDM-Methode wird ein Wachsdraht als Ausgangsmaterial verwendet und durch elektrische Heizung in eine flüssige Form gebracht. Die Wachsflüssigkeit wird dann an bestimmten Stellen aufgetragen und fixiert, wobei die Teile Schicht für Schicht bearbeitet werden.

Diese Methode ist schadstoffarm und kann recycelt werden.

(3) Merkmale des Rapid Prototyping

Im Folgenden werden die Merkmale der Rapid-Prototyping-Methoden beschrieben:

Daher werden Rapid-Prototyping-Methoden hauptsächlich für die Entwicklung neuer Produkte, schnelle Einzel- und Kleinserienteile Fertigung, Fertigung komplexer Teile, Konstruktion und Fertigung von Formen sowie die Verarbeitung und Fertigung von Teilen aus schwer zu verarbeitenden Materialien.

Die virtuelle Fertigungstechnik ist eine computergestützte Technologie, die alle Produktions- und Betriebsabläufe eines Unternehmens mittels Simulationstechnik und virtueller Realität modelliert. Sie ermöglicht die virtuelle Produktgestaltung am Computer.

Diese Technologie kann alle Unternehmensfunktionen umfassen, einschließlich Verarbeitung und Fertigung, Planung, Erzeugung und Terminierung, Betriebsmanagement, Kosten- und Finanzmanagement, Qualitätsmanagement und Marketing.

Sobald das System die besten Betriebsparameter ermittelt hat, können die physischen Operationen des Unternehmens entsprechend durchgeführt werden. Die virtuelle Fertigung umfasst die Simulation sowohl der Konstruktions- als auch der Bearbeitungsprozesse.

Im Kern ist die virtuelle Fertigung eine Erweiterung der allgemeinen Simulationstechnologie und stellt die höchste Stufe der Simulationstechnologie dar. Der Schlüssel zur virtuellen Fertigung ist die Systemmodellierungstechnologie, die das reale physische System auf ein virtuelles physisches System in einer Computerumgebung abbildet und reale Informationen zum Aufbau des virtuellen Informationssystems verwendet.

Die virtuelle Fertigung verbraucht keine Energie oder Ressourcen (abgesehen vom Stromverbrauch des Computers), da der Prozess virtuell ist und die hergestellten Produkte visuell oder digital sind. Die Architektur eines virtuellen Fertigungssystems ist in Abb. 1-10 dargestellt.

Abb. 1-10 Architektur des virtuellen Fertigungssystems

Wie in Abb. 1-10 dargestellt, bildet das Systemmodellierungswerkzeug das reale physische System und das reale Informationssystem auf ein virtuelles physisches System und ein virtuelles Informationssystem in einer Computerumgebung ab. Der Entwurfsprozess und die Ergebnisse werden dann mit Hilfe eines Simulators und eines Virtual-Reality-Systems simuliert, ebenso wie die Prozesssimulation und die Simulation des Betriebszustands des Unternehmens. Das Endprodukt ist ein hochwertiges digitales Produkt, das den Anforderungen der Benutzer und den besten Parametern für den Unternehmensbetrieb entspricht.

Durch die Anpassung des Unternehmensprozesses mit den besten Parametern bleibt das Unternehmen in seinem optimalen Zustand und produziert schließlich hochwertige physische Produkte für den Markt.

In den einschlägigen chinesischen Normen wird ein flexibles Fertigungssystem (FMS) als ein automatisches Fertigungssystem definiert, das aus CNC-Bearbeitungsanlagen, logistischen Lager- und Transportanlagen und einem Computersteuerungssystem besteht. Es umfasst mehrere flexible Fertigungszellen, die sich schnell an die Erledigung von Fertigungsaufgaben oder an Veränderungen in der Produktionsumgebung anpassen können, und eignet sich für die Produktion von mehreren Sorten, mittleren und kleinen Serien.

Ausländische Experten haben eine intuitivere Definition von FMS als ein Fertigungssystem gegeben, das aus mindestens zwei Werkzeugmaschinen, einer Reihe von logistischen Lager- und Transportsystemen (mit automatischer Be- und Entladung) und einem Computersteuerungssystem besteht. Es kann durch einfache Änderung der Software eine Vielzahl von Teilen herstellen.

Ein FMS umfasst in der Regel ein Verarbeitungssystem, ein Logistiksystem, ein Informationsflusssystem und ein Hilfssystem.

(1) Verarbeitungssystem

Das Bearbeitungssystem ist darauf ausgelegt, alle Arten von Werkstücken in beliebiger Reihenfolge automatisch zu bearbeiten und Werkzeuge und Fräser automatisch zu wechseln. Es besteht hauptsächlich aus CNC-Werkzeugmaschinen und Bearbeitungszentren.

(2) Logistiksystem

Logistik bezieht sich auf den Materialfluss im FFS (Flexibles Fertigungssystem). Zu den Materialien, die im FFS fließen, gehören Werkstücke, Werkzeuge, Vorrichtungen, Späne und Schneidflüssigkeit.

Das Logistiksystem ist für die automatische Identifizierung, Lagerung, Verteilung, Beförderung, den Austausch und die Verwaltung dieser Materialien vom Import bis zum Export im FMS zuständig. Es umfasst automatische Transportwagen, ein dreidimensionales Lager und ein zentrales Werkzeuglager, das vor allem die Lagerung und den Transport von Werkzeugen und Werkstücken erleichtern soll.

(3) Informationsfluss-System

Das Informationsflusssystem steuert, koordiniert, terminiert, überwacht und verwaltet die Verarbeitungs- und Logistikprozesse im FMS. Es besteht aus Computern, industriellen Steuerungscomputern, programmierbaren Steuerungen, Kommunikationsnetzen, Datenbanken und entsprechender Steuerungs- und Verwaltungssoftware.

Es ist das Nervenzentrum und die Lebensader des FMS und fungiert als Bindeglied zwischen den verschiedenen Teilsystemen.

(4) Hilfssystem

Das Hilfssystem umfasst Reinigungs- und Inspektionsarbeitsplätze, Späneentsorgungsanlagen und Entgratungsanlagen, die alle unter der Kontrolle der FMS-Steuerung stehen und in Abstimmung mit den Bearbeitungs- und Logistiksystemen arbeiten, um die Funktion des FMS zu erfüllen.

Das FMS ist ideal für die Bearbeitung von Teilen mit komplexen Formen, mittlerer Genauigkeit und mittleren Losgrößen. Da die gesamte Ausrüstung des FFS computergesteuert ist, muss das Steuerungsprogramm nur bei einem Wechsel des Bearbeitungsobjekts geändert werden, wodurch das System äußerst flexibel und für die dynamischen und sich ändernden Anforderungen des Marktes geeignet ist.

Die flexible Fertigungszelle (FMC) kann als eine kleinere Version eines flexiblen Fertigungssystems (FMS) betrachtet werden. Sie umfasst in der Regel ein oder zwei Bearbeitungszentren und ist mit einem Traymagazin, einer automatischen Tray-Wechselvorrichtung und einem kleinen Werkzeugmagazin ausgestattet.

Die FMC ist in der Lage, Teile mit mittlerer Komplexität zu bearbeiten.

Aufgrund der geringeren Komplexität, des kleineren Umfangs, der geringeren Investitionen und des zuverlässigen Betriebs im Vergleich zu einem FFS ist das FMC eine vielversprechende Form der automatischen Fertigung und die Entwicklungsrichtung für das FFS. Außerdem ist es einfach, das FMC mit einem FFS zu verbinden, um seine Funktionalität zu erweitern.