Werkzeugmaschinen unterscheiden sich von anderen Maschinen dadurch, dass sie nicht nur zur Herstellung von Maschinen verwendet werden, sondern auch zur Herstellung von Werkzeugmaschinen selbst.

Daher werden sie auch als "industrielle Werkzeugmaschinen" oder "Werkzeugmaschinen" bezeichnet.

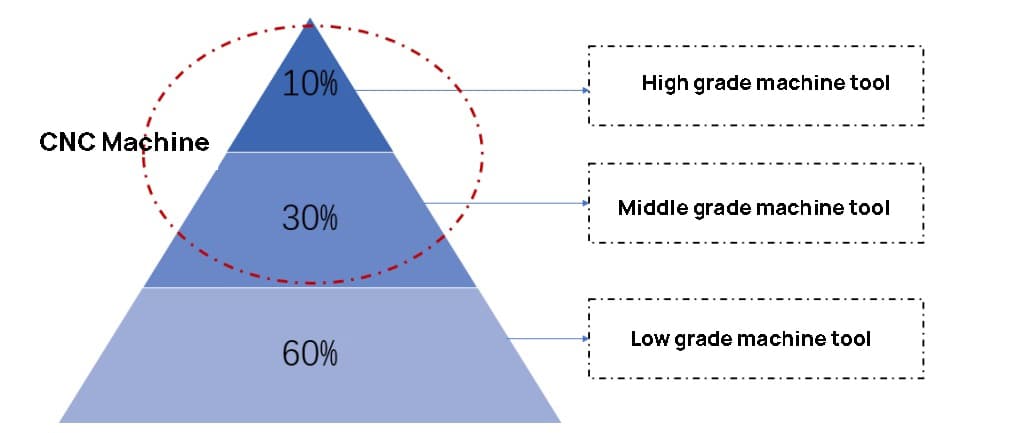

In der Werkzeugmaschinenindustrie, Werkzeugmaschinen mit numerischer Steuerung werden in der Regel nach der Anzahl der Achsen kategorisiert.

Werkzeugmaschinen mit weniger als drei Achsen gelten als einfache Werkzeugmaschinen, Werkzeugmaschinen mit drei bis fünf Achsen gelten als mittel- bis hochwertige Werkzeugmaschinen und Werkzeugmaschinen mit mehr als fünf Achsen gelten als hochwertige Werkzeugmaschinen.

In der Industrie wird die Unterscheidung zwischen traditionellen und modernen Produktionsmitteln üblicherweise als die zwischen traditionellen Werkzeugmaschinen und CNC-Werkzeugmaschinen.

Werkzeugmaschinen sind die Produktionsmittel für die verarbeitende Industrie.

Alle Teile, die eine hohe Bearbeitungsgenauigkeit und feine Oberflächenrauhigkeit müssen von Werkzeugmaschinen bearbeitet werden, was sie zu einem entscheidenden Faktor für das Wachstum der verarbeitenden Industrie und der Volkswirtschaft macht.

Die Intellektualisierung und Automatisierung der einzelnen Werkzeugmaschinen, insbesondere der CNC-Werkzeugmaschinen, ist die Richtung, in die sich die Werkzeugmaschinenindustrie. Seine hohe Präzision, Finesse, Geschwindigkeit, Vielseitigkeit und Intelligenz sind die Symbole der modernen Industrie.

Die moderne Ausrüstungsindustrie entwickelt sich hin zu einer extremen Fertigung, die durch folgende Merkmale gekennzeichnet ist:

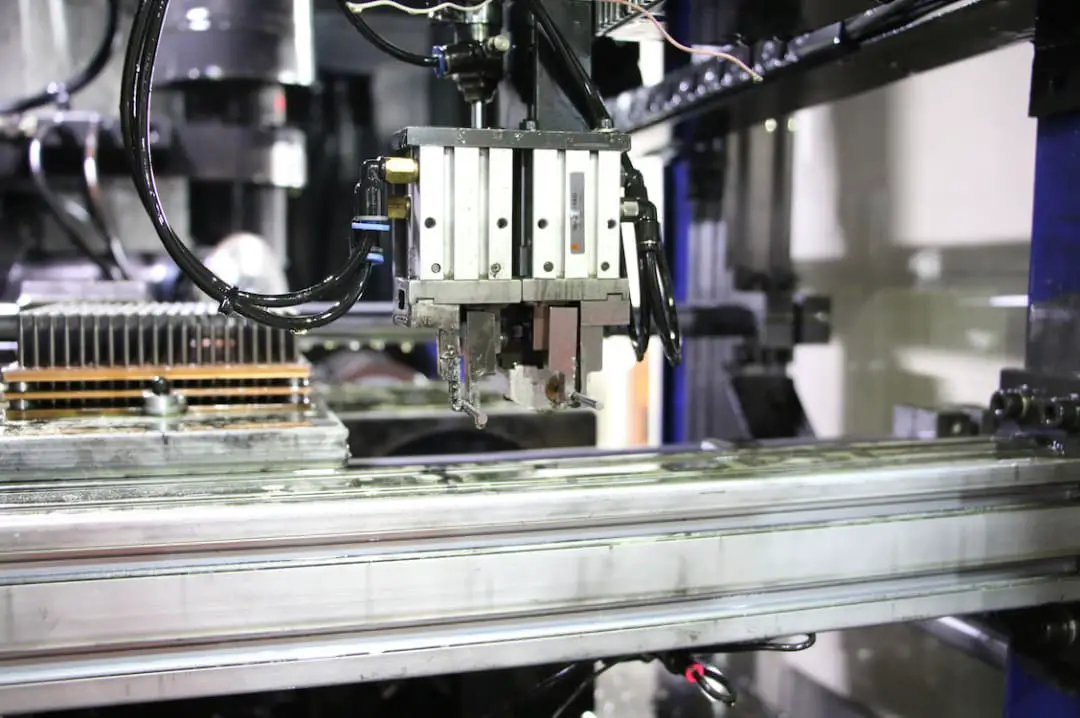

Mit dem Fortschritt der elektronischen Informationstechnologie ist die Werkzeugmaschinenindustrie in eine Ära der elektromechanischen Integration eingetreten, wobei die CNC-Werkzeugmaschinen als repräsentative Produkte dienen.

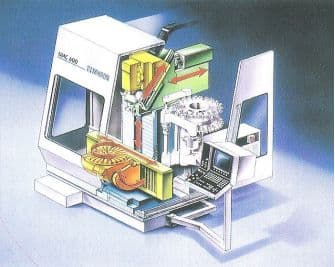

Eine CNC-Werkzeugmaschine ist eine automatische Maschine, die mit einem Programmsteuerungssystem ausgestattet ist und in der Lage ist, Bearbeitungsprobleme für komplexe, präzise Teile in kleinen Serien und mit vielen verschiedenen Varianten zu lösen.

Es handelt sich um einen flexiblen und effizienten Automaten, der die Entwicklungsrichtung der modernen Werkzeugmaschinensteuerungstechnik verkörpert.

Eine Werkzeugmaschine, die mit einem Programmsteuerungssystem ausgestattet ist, wird als CNC-Maschine (Computer Numerical Control) bezeichnet.

Das Steuerungssystem verarbeitet entsprechende Programme mit Steuercodes oder anderen symbolischen Anweisungen, wandelt sie durch Dekodierung in kodierte Zahlen um und gibt sie über einen Informationsträger in das numerische Steuergerät ein.

Die numerische Steuerung führt dann Berechnungen und Verarbeitungen durch und sendet verschiedene Steuersignale, um die Aktionen der Werkzeugmaschine zu steuern, so dass sie die Teile automatisch entsprechend der in der Zeichnung angegebenen Form und Größe bearbeiten kann.

CNC-Werkzeugmaschinen integrieren Maschinen, Automatisierung, Computer, Mikroelektronik und andere Technologien zur Lösung von Bearbeitungsproblemen bei komplexen, präzisen und in kleinen Serien hergestellten Teilen, was sie zu einer flexiblen und effizienten automatischen Werkzeugmaschine macht.

Zu den in CNC-Werkzeugmaschinen verwendeten Sensoren gehören fotoelektrische Messgeräte, Lineargitter, Näherungsschalter, Temperatursensoren, Hall-Sensoren, Stromsensoren, Spannungssensoren, Drucksensoren, Flüssigkeitsstandssensoren, Resolver, Induktivitäten, Drehzahlsensoren usw. Diese Sensoren werden hauptsächlich zur Erfassung von Position, linearer und winkeliger Verschiebung, Geschwindigkeit, Druck, Temperatur usw. verwendet.

CNC-Maschinen haben eine hohe Anpassungsfähigkeit an die zu bearbeitenden Objekte, eine hohe Bearbeitungsgenauigkeit, eine stabile Bearbeitungsqualität, eine hohe Produktivität, eine hohe Zuverlässigkeit und können die Arbeitsbedingungen verbessern.

Die CNC-Einheit ist für den Betrieb und die Überwachung von CNC-Werkzeugmaschinen zuständig und dient als deren Gehirn.

CNC-Werkzeugmaschinen haben mehrere Vorteile gegenüber herkömmlichen Werkzeugmaschinen, darunter:

Die Bearbeitung von Teilen auf CNC-Werkzeugmaschinen hängt hauptsächlich vom Bearbeitungsprogramm ab, was sie von herkömmlichen Werkzeugmaschinen unterscheidet. Bei CNC-Werkzeugmaschinen ist es nicht erforderlich, mehrere Formen und Vorrichtungen herzustellen oder zu ersetzen und die Werkzeugmaschinen häufig einzustellen. Daher eignen sich CNC-Werkzeugmaschinen ideal für die Produktion von Einzelstücken oder Kleinserien und für die Entwicklung neuer Produkte. Sie tragen dazu bei, den Produktionsvorbereitungszyklus zu verkürzen und die Kosten für die Prozessausrüstung zu senken.

Die Bearbeitungsgenauigkeit der NC-Werkzeugmaschine kann im Allgemeinen 0,05-0,1 mm erreichen. Sie wird durch digitale Signale gesteuert. Jedes von der NC-Vorrichtung ausgegebene Impulssignal bewegt die beweglichen Teile der Werkzeugmaschine um ein Impulsäquivalent, das im Allgemeinen 0,001 mm beträgt. Das NC-Gerät kann den durchschnittlichen Fehler des Umkehrspiels der Vorschubübertragungskette und der Spindelsteigung der Werkzeugmaschine kompensieren und bietet somit eine relativ hohe Positioniergenauigkeit.

Wenn dieselbe Charge von Teilen auf derselben Werkzeugmaschine unter denselben Bearbeitungsbedingungen und mit denselben Werkzeugen und Verfahren bearbeitet wird, ist der Werkzeugweg konsistent, was zu einer guten Teilekonsistenz und stabilen Qualität führt.

CNC-Werkzeugmaschinen können die Bearbeitungs- und Nebenzeiten für Teile wirksam reduzieren. Sie verfügen über einen großen Bereich von Spindeldrehzahl und Vorschubgeschwindigkeit und ermöglichen eine leistungsstarke Zerspanung mit einem hohen Zerspanungsvolumen. CNC-Werkzeugmaschinen befinden sich heute im Zeitalter der Hochgeschwindigkeitsbearbeitung, wobei die schnelle Bewegung und Positionierung beweglicher Teile zu einer höheren Produktivität führt. Wenn sie mit einem Werkzeugmagazin auf einem Bearbeitungszentrum eingesetzt werden, können sie die kontinuierliche Bearbeitung mehrerer Prozesse auf einer einzigen Maschine ermöglichen, was die Umschlagzeit zwischen den Halbfertigproduktprozessen reduziert und somit die Produktivität erhöht.

Nach dem Einrichten kann die CNC-Werkzeugmaschine durch Eingabe des Programms und Starten kontinuierlich bis zur Fertigstellung arbeiten. Die Bediener müssen nur noch das Programm eingeben, es bearbeiten, die Teile ein- und ausladen, die Werkzeuge vorbereiten, den Bearbeitungszustand überwachen, die Teile prüfen usw. Dies reduziert die Arbeitsintensität erheblich und verlagert die Arbeit des Werkzeugmaschinenführers in den kognitiven Bereich. Darüber hinaus sind die Werkzeugmaschinen in der Regel integriert und bieten eine saubere und sichere Umgebung.

Die Verarbeitung von CNC-Werkzeugmaschinen ermöglicht eine genaue Schätzung der Bearbeitungszeit und die Standardisierung der verwendeten Werkzeuge und Vorrichtungen. Darüber hinaus lässt sie sich problemlos in die computergestützte Konstruktion und Fertigung (CAD/CAM) integrieren und bildet die Grundlage der modernen integrierten Fertigungstechnologie.

In der traditionellen metallverarbeitenden Industrie werden Teile durch Gießen, Schmieden und Schweißen mit Funkenflug sowie durch Drehen, Fräsen, Hobeln und Schleifen hergestellt. Jeder Metallgegenstand, der auch nur die geringste Form hat, die wir im täglichen Leben sehen, hat mehrere Runden des Erhitzens und Abschreckens in einer Fabrik durchlaufen, bevor wir ihn zu Gesicht bekommen.

Da Metallteile von Maschinen hergestellt werden, wie werden Maschinen hergestellt? Ursprünglich wird sie durch die Werkzeugmaschine hergestellt.

(1) Von der Werkzeugmaschine bis zur CNC-Werkzeugmaschine: Maschinen sind nicht mehr hirnlos

Werkzeugmaschinen sind die "Muttermaschinen" von anderen Maschinen. Der von den Stahlwerken hergestellte Stahl hat nicht die vielfältigen Formen, die wir im Alltag sehen, sondern liegt in Form von Platten, Rohren, Blöcken und anderen regelmäßigen Formen vor. Diese Materialien müssen mit Hilfe von Werkzeugmaschinen in verschiedene Formen gebracht werden. Einige Teile erfordern auch eine hohe Präzision und eine feine Oberflächenrauhigkeit und müssen auf Werkzeugmaschinen mit komplizierten und präzisen Methoden geschnitten oder geschliffen werden.

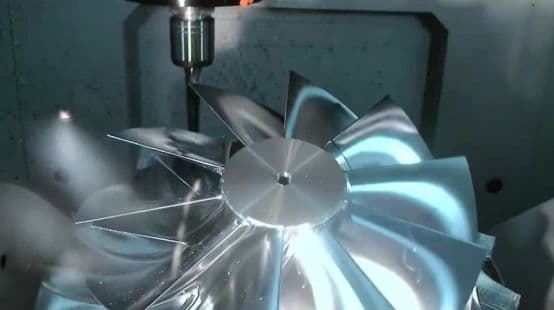

Gasturbinenlaufrad

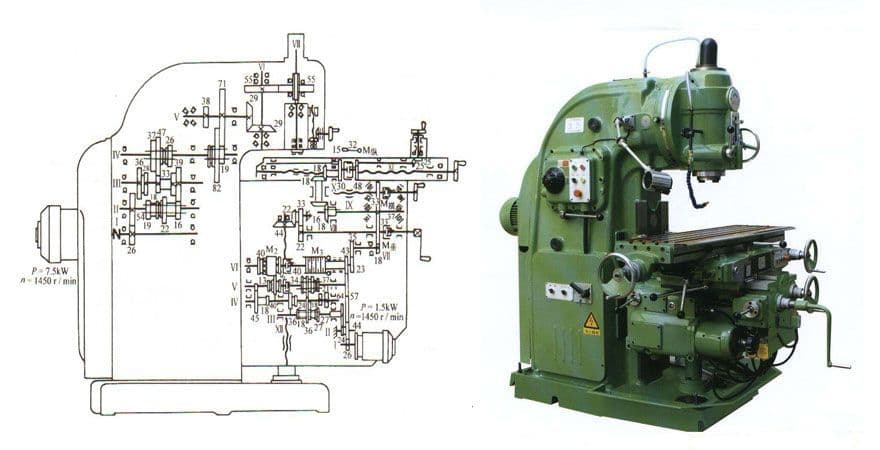

Wie andere Maschinen besteht auch die traditionelle Werkzeugmaschine aus einer Energiequelle, einem Übertragungsmechanismus und einer Ausführungsvorrichtung. Die Energie wird durch die Drehung des Motors zugeführt, und das zu bearbeitende Werkstück oder Werkzeug wird relativ zum Übertragungsmechanismus bewegt. Die Website Schnittparameter wie z. B. wo, wie viel und wie schnell geschnitten werden soll, werden direkt vom Bediener während des Bearbeitungsprozesses gesteuert. Aufgrund der konstanten Drehzahl des Motors, der bei herkömmlichen Werkzeugmaschinen während des Betriebs verwendet wird, wurden komplexe Übertragungssysteme entwickelt, um unterschiedliche Schnittgeschwindigkeiten zu erreichen. Solche komplexen Maschinen sind jedoch bei modernen Konstruktionen nicht häufig anzutreffen.

Die Getriebestruktur herkömmlicher Werkzeugmaschinen, wie z. B. der Vertikalfräsmaschine X5032, ist sehr komplex. Mit der Entwicklung der Servomotortechnologie und ihrer Integration in CNC-Werkzeugmaschinen ist die direkte Steuerung der Motordrehzahl jedoch bequem, schnell und effizient geworden. Mit der stufenlosen Geschwindigkeitsänderung kann die Übertragungssystem ist stark vereinfacht worden, viele Verbindungen sind sogar weggefallen. Der Motor ist nun direkt mit dem Aktuator verbunden, und der Direktantrieb hat sich zu einem wichtigen Trend in der mechanischen Konstruktion entwickelt.

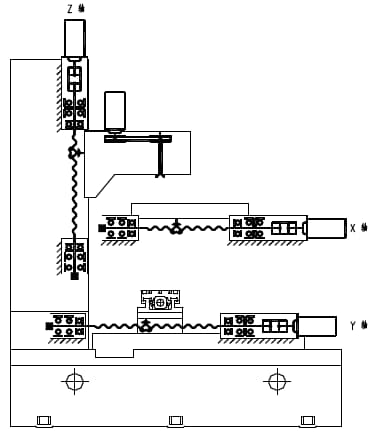

Die Antriebsstruktur von CNC-Vertikalfräsmaschinen wurde durch den Direktantrieb eines Servomotors stark vereinfacht. Um jedoch die Bearbeitung von Teilen mit unterschiedlichen Formen zu erreichen, muss die Werkzeugmaschine auch mehrere Motoren durch das numerische Steuerungssystem effizient und genau steuern. Das Niveau des numerischen Steuerungssystems bestimmt die Komplexität und Präzision der CNC-Werkzeugmaschine sowie ihren Wert und die Kompetenz ihres Bedieners.

(2) Was kann ein CNC-System leisten? Informationen verarbeiten und Leistung steuern.

Die numerische Steuerung ist das Gehirn von Werkzeugmaschinen mit numerischer Steuerung.

Zusammensetzung der allgemeinen CNC-Werkzeugmaschinen

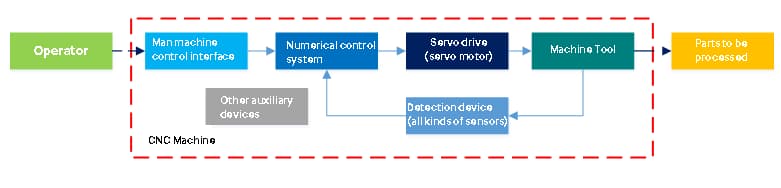

Zu einer allgemeinen CNC-Werkzeugmaschine gehören in der Regel Komponenten wie eine Mensch-Maschine-Steuerungsschnittstelle, ein CNC-System, ein Servoantrieb, die Werkzeugmaschine selbst und ein Erfassungsgerät.

Die Bediener verwenden computergestützte Fertigungssoftware, um die erforderlichen Vorgänge im Bearbeitungsprozess, wie z. B. Änderungen der Spindeldrehzahl und der Form und Größe des Werkstücks, durch Teileprogrammcodes auszudrücken. Diese Codes werden dann über die Mensch-Maschine-Schnittstelle in die NC-Werkzeugmaschine eingegeben.

Das NC-System verarbeitet und berechnet diese Informationen und steuert den Servomotor, um die Relativbewegung zwischen dem Werkzeug und dem Werkstück entsprechend den Anforderungen des Teileprogramms auszuführen und so die Bearbeitung der Teile zu vollenden.

Bearbeitungsverfahren einer CNC-Werkzeugmaschine

Das numerische Steuerungssystem speichert und verarbeitet verschiedene Informationen und überträgt die verarbeiteten Informationen als Steuersignale an den nachfolgenden Servomotor. Die Wirksamkeit dieser Steuersignale basiert auf zwei Kerntechnologien: Kurven- und Flächeninterpolationsoperationen und mehrachsige Bewegungssteuerung von Werkzeugmaschinen.

(3) Die Form des Teils ist zu "frei"? Das wird durch Interpolation erreicht.

Die numerische Steuerung verarbeitet und überträgt Informationen in Form von Steuersignalen an den nachfolgenden Servomotor. Die Leistung dieser Steuersignale hängt von zwei Schlüsseltechnologien ab: der Interpolation von Kurven und Flächen und der mehrachsigen Bewegungssteuerung der Werkzeugmaschine.

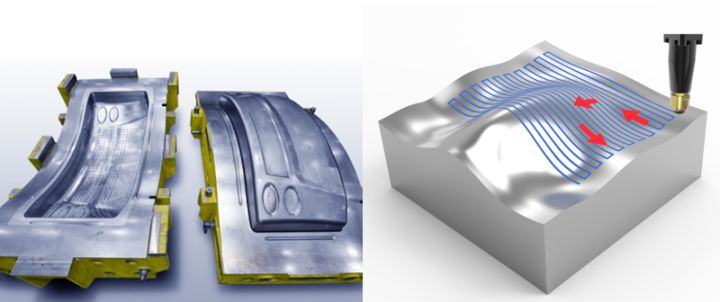

Wenn die Bewegungsbahn analytisch beschrieben werden kann, lässt sich die gesamte Bewegung in eine zusammengesetzte Bewegung unabhängiger Bewegungen mit mehreren Koordinaten zerlegen, und der Motor kann direkt gesteuert werden. Viele Teile im Fertigungsprozess haben jedoch eine sehr "freie" Form, die weder rund noch quadratisch ist, und ihre Form ist unbekannt. Zum Beispiel haben Produkte wie Autos, Schiffe, Flugzeuge, Formen und Kunstwerke oft Kurven und Oberflächen, die nicht analytisch beschrieben werden können und als Freiformkurven oder freie Oberflächen bezeichnet werden.

Teile mit Freiformflächen

Die Relativbewegung zwischen Werkzeug und Werkstück zum Ausschneiden dieser "freien" Formen ist entsprechend komplex. Im Betrieb ist es notwendig, den Werkstücktisch und das Werkzeug so zu steuern, dass sie sich entsprechend der entworfenen Positions-Zeit-Kurve bewegen und die vorgegebene Position mit der vorgegebenen Lage zur vorgegebenen Zeit erreichen. Die Werkzeugmaschine kann die relative Bewegung von linearen Segmenten, Bögen oder anderen analytischen Spline-Kurven zwischen dem Werkstück und dem Werkzeug effektiv handhaben. Aber wie kann man diese komplexe "freie" Bewegung handhaben? Die Antwort liegt in der Interpolation.

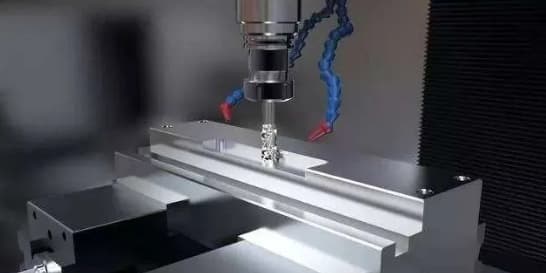

NC-Werkzeugmaschine für komplexe Oberflächenbearbeitung

Das Verfahren zur Bestimmung der Bewegungsbahn des Werkzeugs auf einer CNC-Werkzeugmaschine wird als Interpolation bezeichnet. Dabei werden auf der Grundlage einer bestimmten Geschwindigkeit und Bahn Zwischenpunkte zwischen bekannten Punkten der Bahn eingefügt und der Werkstücktisch und das Werkzeug so gesteuert, dass sie diese Punkte passieren. Die Zwischenpunkte werden durch Liniensegmente, Bögen oder Splines verbunden, wobei kleine Segmente und Bögen zur Annäherung an die gewünschten Kurven und Oberflächen verwendet werden. Zu den gängigen Interpolationsalgorithmen gehören die Punkt-für-Punkt-Vergleichsmethode und die digitale Inkrementmethode, während die NURBS-Spline-Interpolation aufgrund ihrer Genauigkeit und Effizienz von High-End-CNC-Werkzeugmaschinen bevorzugt wird.

(4) Die Haltung des Messers ist falsch und kann nicht verarbeitet werden? Die fünf Koordinatenverknüpfungen werden in wenigen Minuten abgeschlossen sein.

Die Bearbeitung komplexer Oberflächen erfordert nicht nur die theoretische Machbarkeit, sondern auch die Berücksichtigung der relativen Position zwischen dem Werkzeug und der bearbeiteten Oberfläche. Eine unsachgemäße Haltung des Werkzeugs kann zu einer geringen Oberflächenqualität und zu Interferenzen des Werkzeugs mit der bearbeiteten Teilestruktur führen, was mehr Bewegungsfreiheitsgrade für CNC-Werkzeugmaschinen erfordert, um ihre Geschicklichkeit zu verbessern.

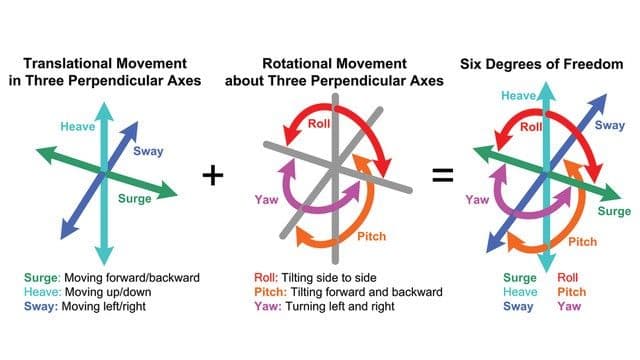

Sechs Freiheitsgrade im Raum

Die Relativbewegung im dreidimensionalen Raum hat sechs Freiheitsgrade, darunter drei translatorische Freiheitsgrade und drei rotatorische Freiheitsgrade. Durch Hinzufügen von zwei rotatorischen Freiheitsgraden zu den translatorischen Freiheitsgraden in X-, Y- und Z-Richtung und dem rotatorischen Freiheitsgrad für das Schneiden des Werkzeugs selbst bietet die Fünf-Koordinaten-Verknüpfung alle sechs Freiheitsgrade für die Relativbewegung zwischen dem Werkzeug und dem Werkstück, so dass sich Werkzeug und Werkstück in jeder beliebigen relativen Position und Ausrichtung befinden können.

Eine Werkzeugmaschine mit Fünf-Koordinaten-Gestänge

Wie in der Abbildung zu sehen ist, verfügt die Figur zwar über vier translatorische Freiheitsgrade, kann sich aber im Wesentlichen nur in X-, Y- und Z-Richtung bewegen. Ein Freiheitsgrad ist überflüssig, so dass es sich im Wesentlichen um eine Werkzeugmaschine mit Fünf-Koordinaten-Gestänge handelt.

Bearbeitung komplexer gekrümmter Oberflächen mit einer Werkzeugmaschine mit Fünf-Koordinaten-Kopplung

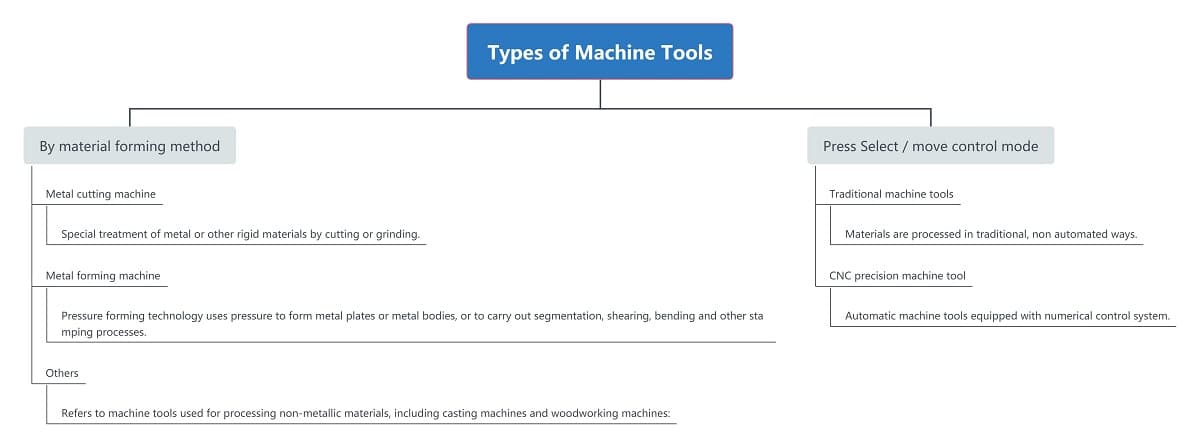

Je nach Art der Materialbearbeitung können die Werkzeugmaschinen in 8 Typen unterteilt werden:

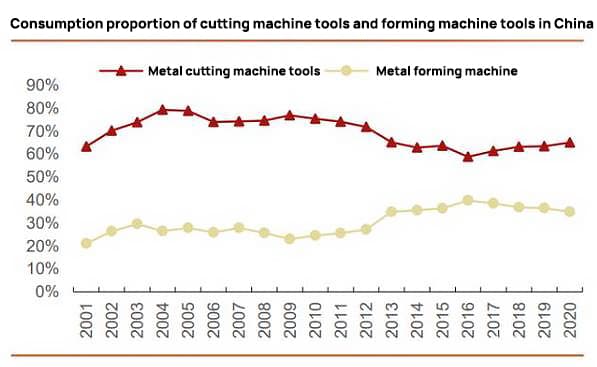

Zerspanungs- und Umformmaschinen nehmen im Bereich der Werkzeugmaschinen einen relativ hohen Anteil ein.

Werkzeugmaschinen können je nach Auswahl und Steuerungsart in zwei Kategorien eingeteilt werden: traditionelle Werkzeugmaschinen und hochpräzise CNC-Werkzeugmaschinen.

Eine CNC-Präzisionswerkzeugmaschine ist eine Werkzeugmaschine, die durch die Steuerung eines CNC-Programmsteuerungssystems präzise Bearbeitungen durchführt.

Gemäß dem Klassifizierungsstandard der China Maschine Tool Association lassen sich Werkzeugmaschinen in 7 Kategorien mit insgesamt 595 Unterkategorien in der Werkzeugmaschinenindustrie einteilen. Nach Abzug von Nicht-Schlüsselkategorien wie Schleifmittel verbleiben 552 Unterkategorien, von denen 319 zur gesamten Maschinenindustrie gehören. Zu diesen sieben Hauptkategorien gehören spanabhebende Werkzeugmaschinen, Werkzeugmaschinen für die Metallumformung, Gießereimaschinen und Werkzeugmaschinen für die Holzbearbeitung sowie Zubehör, Mess- und Anzeigegeräte, Schneidwerkzeuge und Schleifmittel und CNC-Systeme.

Werkzeugmaschinen können auch in traditionelle Werkzeugmaschinen und CNC-Werkzeugmaschinen unterteilt werden, wobei letztere automatische Werkzeugmaschinen sind, die mit einem Programmsteuerungssystem ausgestattet sind und ein typisches Produkt der elektromechanischen Integration darstellen. CNC-Werkzeugmaschinen sind für ihre hohe Präzision, gute Flexibilität, hohe Effizienz, komplexe Funktionen und intelligente Steuerung bekannt und haben sich zur Hauptentwicklungsrichtung der modernen Werkzeugmaschinen entwickelt.

Auf spanabhebende Werkzeugmaschinen entfallen etwa zwei Drittel der wichtigen Arten von Werkzeugmaschinen. Sie verwenden Schneiden, Schleifen oder spezielle Bearbeitungsmethoden, um Werkstücke aus Metall in die gewünschten geometrischen Formen, Abmessungen und Oberflächenqualitäten zu bringen. Die sieben Hauptverfahren der Zerspanungsmaschine Werkzeuge sind "Drehen, Fräsen, Hobeln, Schleifen, Bohren, Räumen.

Werkzeugmaschinen für die Metallumformung, einschließlich Biegemaschinen, Blechscheren, Stanzen und Schmiedemaschinen, verformen Metall durch die Anwendung starker Kräfte. Im Jahr 2020 wird der Verbrauch von Metallbearbeitungsmaschine Werkzeugmaschinen in China betrug $21,31 Milliarden, wobei 65,1% auf spanende Werkzeugmaschinen ($13,87 Milliarden) und 34,9% auf umformende Werkzeugmaschinen ($7,44 Milliarden) entfielen.

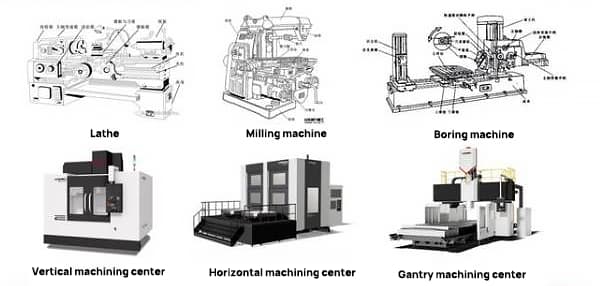

Drehbänke, Schleifmaschinen, Fräsmaschinen, Bohrmaschinen, Bearbeitungszentren, Bohren Maschinen und andere Unterkategorien fallen unter spanende Werkzeugmaschinen. Die Produktionsstruktur Japans im Jahr 2019 zeigt, dass Bearbeitungszentren mit 34,2% (18,4% vertikale Bearbeitungszentren und 12,8% horizontale Bearbeitungszentren) den höchsten Anteil haben, gefolgt von Drehmaschinen mit 29,8%, Schleifmaschinen mit 12,6% und Sonderwerkzeugmaschinen mit 7,9%.

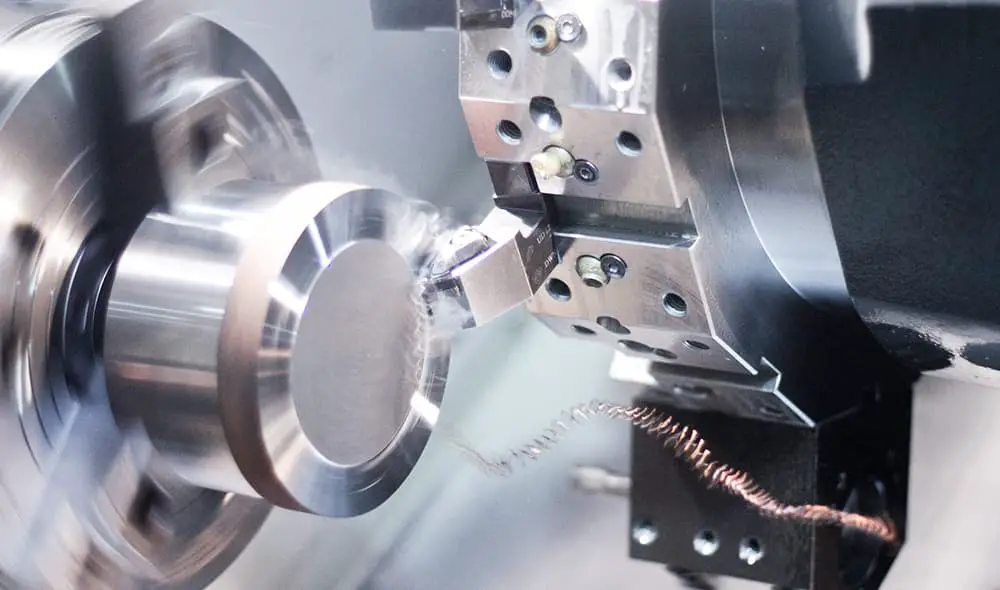

Drehbank:

Die Drehwerkzeug wird für die Bearbeitung rotierender Werkstücke durch eine formgebende Vorschubbewegung eingesetzt. Sie wird in erster Linie zur Bearbeitung innerer und äußerer zylindrischer Oberflächen, zur Bildung von Ringflächen und Nuten sowie zur Herstellung verschiedener Schnitte und Gewinde eingesetzt. Es können auch Arbeitsgänge wie Bohren, Reiben und Gewindeschneiden durchgeführt werden.

Schleifmaschine:

Schleifwerkzeuge werden verwendet, um die Oberfläche des Werkstücks zu schleifen. Die meisten Schleifmaschinen verwenden rotierende Hochgeschwindigkeitsschleifscheiben für den Schleifprozess, während einige wenige Ölsteine, Schleifbänder und andere Schleifwerkzeuge zusammen mit losen Schleifmitteln für die Bearbeitung verwenden.

Fräsmaschine:

Der Fräser wird zur Bearbeitung verschiedener Oberflächen des Werkstücks eingesetzt. Normalerweise dreht sich der Fräser um seine Achse, während sich das Werkstück und/oder der Fräser in einer Vorschubbewegung bewegen. Mit diesem Werkzeug können ebene Flächen, Nuten, verschiedene gekrümmte Flächen und Zahnräder bearbeitet sowie Bohrungen und Ausbohrungen am Werkstück vorgenommen werden.

Bearbeitungszentrum:

Das Bearbeitungszentrum ist eine hochautomatisierte Multifunktions-CNC-Werkzeugmaschine, die mit einem Werkzeugmagazin und einer automatischen Werkzeugwechselvorrichtung ausgestattet ist, was die Produktionseffizienz und die Automatisierung erheblich steigert. Es kann in drei-, vier- und fünfachsige Bearbeitungszentren unterteilt werden, basierend auf der Anzahl der Steuerungsachsen, und in vertikale, horizontale und Gantry-Bearbeitungszentren, basierend auf der Struktur.

Vertikales Bearbeitungszentrum:

Die Spindelachse des Vertikal-Bearbeitungszentrums ist senkrecht zur Werkbank angeordnet und eignet sich hauptsächlich für die Bearbeitung komplexer Teile wie Platten, Scheiben, Formen und kleine Schalen. Es ist einfach zu installieren, zu bedienen und die Bearbeitungssituation zu beobachten und wird aufgrund seiner einfachen Programmfehlerbehebung häufig eingesetzt. Die Höhenbeschränkung und die Zwänge der Werkzeugwechselvorrichtung können jedoch verhindern, dass zu große Teile bearbeitet werden können.

Horizontales Bearbeitungszentrum:

Die Spindelachse verläuft parallel zur Werkbank, wodurch sie sich ideal für die Bearbeitung kastenförmiger Teile eignet. Die Spanabfuhr ist während des Bearbeitungsprozesses einfacher, aber die Struktur ist komplexer und die Kosten sind höher.

Gantry-Bearbeitungszentrum:

Die Spindelachse des Bearbeitungszentrums ist senkrecht zur Werkbank angeordnet. Die Maschine hat einen großen, portalartigen Rahmen, der aus Doppelsäulen und einem oberen Träger besteht. Die Doppelsäulen sind durch einen Mittelträger verbunden, wodurch sie sich ideal für die Bearbeitung großer und komplex geformter Werkstücke eignet.

Vorteile von CNC-Werkzeugmaschinen

Nachteile von CNC-Werkzeugmaschinen

| Ersatzteile | Funktion |

| Strukturelles Mitglied | Es handelt sich hauptsächlich um Gusseisen, Stahl und andere Produkte. Nach der Verarbeitung und Veredelung zu Werkzeugmaschinenbetten und -säulen spielt es die Rolle einer strukturellen Stütze für die Werkzeugmaschine und macht den größten Anteil an den Rohstoffkosten aus. |

| Kontrollsystem | Es besteht aus SPS (speicherprogrammierbare Steuerung), CNC-System, CO-Server-Steuermodul, Positionserkennungsmodul usw. Es ist das "Gehirn" der Werkzeugmaschinen zur Erzeugung und Übertragung von Arbeitsaufträgen durch Programmierung. |

| Übertragungssystem | Dazu gehören Führungsschienen, Kugelumlaufspindeln, Spindeln und andere Teile sowie das Hydrauliksystem und das Anfahrsystem, die hauptsächlich zur Unterstützung der Bewegung von Werkzeugmaschinen verwendet werden. |

| Antriebssystem | Es besteht aus einer Hochgeschwindigkeitsspindel, einem normalen Motor, einem Hefu-Motor usw. Auf dem Markt werden gewöhnliche Motoren in der Regel für Werkzeugmaschinenprodukte unter 1 Million verwendet, und Hefu-Motoren werden meist für Werkzeugmaschinenprodukte über 1 Million verwendet. Verglichen mit gewöhnlichen Motoren ist der Verkaufspreis von Hefu-Motoren 3-4 mal so hoch wie der von gewöhnlichen Motoren, aber Hefu-Motoren sind gewöhnlichen Motoren in Bezug auf präzise Positionierung, Hochgeschwindigkeitsleistung, Anpassungsfähigkeit, Stabilität, Pünktlichkeit usw. weit überlegen und werden die erste Wahl von High-End-CNC-Werkzeugmaschinen. |

| Magazin, Revolver und Komponenten | Der Teil der Werkzeugmaschine, der die Schneidfunktion ausführt. |

| Gitternetzlineal | Die in CNC-Werkzeugmaschinen verwendete Messrückführung wird häufig zur Erfassung der Koordinaten von Werkzeugen und Werkstücken verwendet, um den Werkzeuglauffehler zu beobachten und zu verfolgen. |

Strukturelle Elemente:

Das Fundament und der Rahmen der Werkzeugmaschine sowie die wichtigsten tragenden Teile bestehen aus dem Bett, dem Ständer, dem Schiebesitz, der Werkbank, dem Träger und dem Spindelkasten.

Kontrollsystem:

Die CNC-Werkzeugmaschine besteht aus verschiedenen Komponenten wie Programmen, Ein-/Ausgabegeräten, einem CNC-System, einer programmierbaren Steuerung und einem Servosteuerung Modul.

Die Arbeitsaufträge werden durch Programmierung erzeugt und übermittelt.

Das Servosystem empfängt Anweisungen vom CNC-System und steuert die Geschwindigkeit und die Position jeder Koordinatenachse genau.

Die Dynamik und die Servogenauigkeit des Systems sind entscheidende Faktoren, die sich auf die Bearbeitungsgenauigkeit, die Oberflächenqualität und die Produktionseffizienz der CNC-Werkzeugmaschine auswirken.

Das Servosystem kann in verschiedene Regelungsarten unterteilt werden, z. B. in Systeme mit offenem, geschlossenem und halbgeschlossenem Regelkreis, und es kann auch in Gleichstrom- und Wechselstrom-Servosysteme unterteilt werden, die auf dem Motortyp verwendet.

Übertragungssystem:

Es wird hauptsächlich zur Unterstützung der Bewegung von Werkzeugmaschinen verwendet, einschließlich Führungsschienen, Kugelumlaufspindeln, Spindeln usw.

Antriebssystem:

Die Hochgeschwindigkeitsspindel und der Motor gehören zu den Komponenten, aus denen eine CNC-Werkzeugmaschine besteht. In Werkzeugmaschinen, die weniger als 1 Million kosten, werden üblicherweise gewöhnliche Motoren verwendet, während in Werkzeugmaschinen, die mehr als 1 Million kosten, in der Regel Servomotoren eingesetzt werden.

Obwohl der Preis eines Servomotors drei- bis viermal höher ist als der eines gewöhnlichen Motors, bietet er viele Vorteile wie präzise Positionierung, hohe Geschwindigkeit, Anpassungsfähigkeit, Stabilität und Aktualität, was ihn zur bevorzugten Wahl für High-End-CNC-Werkzeugmaschinen macht.

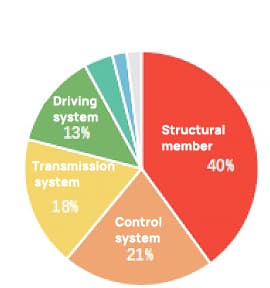

Das Gestell ist das teuerste Bauteil bei der Herstellung von Werkzeugmaschinen.

Rohstoffe machen mit 73,9% den größten Teil der Produktionskosten aus, gefolgt von Arbeitskosten (11,9%), Abschreibungen (7,9%) und sonstigen Herstellungskosten (6,4%).

Von den Rohstoffkosten haben die Strukturteile mit 40% den höchsten Anteil, und ihre Preise werden stark vom Stahl beeinflusst.

Auf das Steuerungssystem, das Übertragungssystem und das Antriebssystem entfallen 21%, 18% bzw. 13% der Rohstoffkosten.

Die Parameter der numerischen Steuerung sind ein integraler Bestandteil der Software des numerischen Steuerungssystems und bestimmen die Funktionalität und die Steuerungsgenauigkeit der Werkzeugmaschine.

Die korrekte Verwendung dieser Parameter ist entscheidend für den ordnungsgemäßen Betrieb der Werkzeugmaschine und die optimale Ausführung ihrer Funktionen.

Die Parameter von CNC-Werkzeugmaschinen können aufgrund ihrer Darstellung in Zustands-, Verhältnis- und Realwertparameter unterteilt werden.

Auf der Grundlage der Art der Parameter selbst können sie weiter in gewöhnliche Parameter und Parameter mit einer Geheimhaltungsstufe unterteilt werden.

(1) Luftfahrtindustrie:

Für Flugzeugflügel, -rumpf, -leitwerk usw. und Triebwerksteile sind die erforderlichen Modelle mit hoher Geschwindigkeit fünf Achsenbearbeitung Bearbeitungszentrum, mobiles Hochgeschwindigkeits-Bearbeitungszentrum in Portalbauweise, Präzisions-CNC-Drehmaschine, Präzisions-Horizontal-Bearbeitungszentrum, Mehrkoordinaten-Fräszentrum, Präzisions-Werkzeugmaschine für die Bearbeitung von Zahnrädern und Gewinden, usw.

(2) Herstellung von Eisenbahnlokomotiven:

Für den Aufbau von Hochgeschwindigkeitslokomotiven, Achsen, Rädern und anderen Teilen werden große und mittlere CNC-Werkzeugmaschinen benötigt: CNC-Drehmaschine, vertikales und horizontales Bearbeitungszentrum, Fünf-Achsen-Bearbeitungszentrum, Gantry-Fräsmaschine, Hilfsfräszentrum, usw.

(3) Die waffenproduzierende Industrie:

Sie zielt auf Panzer, gepanzerte Fahrzeuge, Geschosse, Gewehre, Kernzüge und andere Produkte ab und benötigt CNC-Drehmaschinen, vertikale und horizontale Bearbeitungszentren, Fünf-Achsen-Bearbeitungszentren, Gantry-Fräsmaschinen, Feilenfräs-Bearbeitungszentren, Zahnradbearbeitungsmaschinen usw.

(4) Herstellung von Formen:

Sie zielt auf Formen für Autopaneele, Druckgussformen, Extrusionsformen usw. ab, die Hochgeschwindigkeits-CNC-Fräsmaschinen, elektrische Präzisionsbearbeitungsmaschinen, hochpräzise Bearbeitungszentren und Präzisionsschleifmaschinen benötigen.

(5) Herstellung von elektronischen Informationsgeräten:

Für das Gehäuse von elektronischen High-End-Produkten, den Stator des Motorrotors, die Abdeckung des Motorgehäuses usw. benötigen wir kleine CNC-Präzisionswerkzeugmaschinen: Hochgeschwindigkeits-Fräszentrum, Hochgeschwindigkeits-Bearbeitungszentrum, kleine Präzisionsdrehmaschine, kleine Präzisionsstanze, spezielle CNC-Werkzeugmaschinen für die Präzisions- und Ultrapräzisionsbearbeitung sowie Präzisionswerkzeugmaschinen für die Elektrobearbeitung.

(6) Herstellung von Elektrogeräten:

Für Energieerzeugungsanlagen, schwere CNC-Portalfeilenfräsmaschine, große Bodenfeilenfräsmaschine, große CNC-Drehmaschine, Spezialfräsmaschine für Klingenfußnut und Klinge CNC-Bearbeitung Maschine erforderlich sind.

(7) Herstellung von metallurgischer Ausrüstung:

Für den kompletten Satz von Strangguss- und Walzanlagen sind eine große Portalfräsmaschine und eine große CNC-Drehmaschine erforderlich.

(8) Herstellung von Baumaschinen:

Für Getriebe, Bergbauarm, Karosserie, Motor und andere Teile werden kleine und mittlere CNC-Werkzeugmaschinen benötigt: CNC-Drehmaschine, mittelgroßes Bearbeitungszentrum, CNC-Fräsmaschine und Werkzeugmaschinen für die Zahnradbearbeitung.

(9) Schiffbauindustrie:

Für Dieselmotorenkörper werden schwere und ultraschwere Portalfräs- und -feilmaschinen und schwere CNC-Bodenfräs- und -feilmaschinen sowie große CNC-Drehmaschinen und Dreh- und Fräszentren, große CNC-Getriebeschleifmaschinen, kurbelwellengesteuerte Fräsmaschinen, große Kurbelwellendreh- und -fräszentren und Kurbelwellenschleifmaschinen benötigt.

(10) Herstellung von Kraftfahrzeugen:

Für Fahrzeugkomponenten: Motoren benötigen hocheffiziente, leistungsstarke, spezielle CNC-Werkzeugmaschinen und flexible Produktion Zeilen;

Für die Teilebearbeitung werden CNC-Drehmaschinen, vertikale und horizontale Bearbeitungszentren, CNC-Schleifmaschinen usw. benötigt.

Es ist wichtig zu wissen, dass die Auswahl einer bestimmten CNC-Werkzeugmaschine von der Marke, der Größe und der Konfiguration abhängt.

Die Preisspanne für CNC-Werkzeugmaschinen reicht in den Vereinigten Staaten in der Regel von $10.000 bis $1 Million.

Bei der Auswahl einer CNC-Werkzeugmaschine ist es notwendig, die Auswahl auf die Bedürfnisse des Kunden abzustimmen. Daher sollte der spezifische Preis mit dem Hersteller der CNC-Werkzeugmaschine besprochen und bestätigt werden.

Siehe auch:

Derzeit gibt es eine Vielzahl von Personen, die als CNC-Werkzeugmaschinenbediener eingestuft werden, darunter solche, die mit der Bearbeitung, aber nicht mit der Programmierung vertraut sind, frisch graduierte Studenten, die theoretische Kenntnisse über die Bearbeitung und Programmierung haben, denen es aber an praktischer Erfahrung mangelt, und andere, die noch keine Erfahrung mit der Bearbeitung oder Programmierung haben.

Für diejenigen, die gerade erst anfangen, sich mit CNC-Werkzeugmaschinen vertraut zu machen, ist es von entscheidender Bedeutung, dass sie bestimmte Fertigkeiten in der Bedienung entwickeln.

Dies wird ihnen helfen, Kollisionen mit Werkzeugmaschinen zu vermeiden, die zu Schäden führen können, und ihre Fertigkeiten bei der Bedienung von CNC-Werkzeugmaschinen schnell zu verbessern, um in ihrem Beruf kompetent zu werden.

Für diese Bediener, die neu im Umgang mit CNC-Werkzeugmaschinen sind, können die folgenden theoretischen Kenntnisse über die Bedienung von CNC-Werkzeugmaschinen als nützliche Referenz dienen.

Zunächst muss der Bediener ein umfassendes Verständnis der CNC-Werkzeugmaschine haben, die er bedienen wird. Dazu gehört das Verständnis des mechanischen Aufbaus der Werkzeugmaschine, die Beherrschung der Wellenverteilung und die Kenntnis der Funktionen und der Verwendung verschiedener Teile der Werkzeugmaschine, wie z. B. des einfachen Pneumatiksystems und des Hydrauliksystems.

Darüber hinaus sollte der Bediener das Funktionsprinzip und die Funktion aller Hilfsaggregate der Werkzeugmaschine kennen, wie z. B. Werkzeugmagazin, Kühlaggregat, Spannungsregler, Schaltschrankkühler und Sicherheitstürverschlüsse.

Es ist wichtig, dass Sie die Funktionen der einzelnen Tasten an der Werkzeugmaschine genau kennen:

Der Bediener sollte mit Aufgaben wie der Ausführung eines Programms, der Überprüfung des Bearbeitungszustands des Werkstücks nach Unterbrechung des Programms, der Wiederaufnahme des Programms nach einer Unterbrechung, dem Anhalten des Programms und der Änderung des Programms vor der Ausführung vertraut sein.

Es ist auch wichtig, die Art des Betriebssystems der Werkzeugmaschine zu kennen und ein grundlegendes Verständnis des Steuerungsprinzips und der Arbeitsweise des CNC-Systems zu haben, einschließlich der im System verwendeten Sprache und der in der Werkzeugmaschine verwendeten Software.

Wenn der Bediener mit der Sprache oder dem Fachvokabular der Sprache nicht vertraut ist, ist eine professionelle Schulung erforderlich. Um über die Rolle eines einfachen Bedieners hinauszukommen, ist es wichtig, sich während der Schulung fleißig Notizen zu machen und sich die Bedeutung jedes Wortes in der Werkzeugmaschinensoftware einzuprägen.

Der zweite wichtige Aspekt ist die Beherrschung der manuellen oder automatischen Bedienung der CNC-Werkzeugmaschine und der Bewegungen der einzelnen CNC-Achsen.

Der Bediener sollte sich bemühen, durch Übung die Fähigkeit zu erlangen, in jeder Situation frei ein- und ausfahren zu können. Im Falle eines Zusammenstoßes oder einer Störung sollte der Bediener in der Lage sein, das Problem schnell und korrekt anzugehen und entscheidende Maßnahmen zu ergreifen, um weitere Probleme zu vermeiden.

Darüber hinaus sollte der Bediener das Bearbeitungsprogramm der CNC-Werkzeugmaschine genau kennen, einschließlich des Prozesses und des Betriebs sowie der Aktionen, die die Werkzeugmaschine ausführen soll.

Während der Ausführung des Programms sollte der Bediener in der Lage sein, schnell festzustellen, ob die Aktionen der Werkzeugmaschine korrekt sind und ob vorbeugende Maßnahmen ergriffen werden müssen.

Neulinge haben anfangs oft Angst vor der Bedienung der Werkzeugmaschine, weil sie Kollisionen mit den Schneidwerkzeugen befürchten. Diese Angst kann jedoch überwunden werden, wenn der Bediener die Maschine beherrscht Bedienung der CNC-Maschine Werkzeuge.

Drittens sollte der Bediener die Programmbearbeitung beherrschen sowie die Parameter jedes Prozesses und den Durchmesser und die Länge des Fräsers oder der Schleifscheibe kompensieren können.

Nach der Schulung sollte der Bediener die Programmiersprache, die Programmiermethode und die Parameterkompensationsmethode für die NC-Werkzeugmaschine, die er bedienen wird, beherrschen.

Wenn der Bediener über die Grundfunktionen hinausgehen möchte, sind die meisten modernen CNC-Maschinen heute mit PC-Arbeitsplätzen für die Programmierung oder Simulation ausgestattet. Anfänger können mit dem Erlernen der Software-Bearbeitung und der Simulation der Zerspanung an der Workstation beginnen.

Beim Programmieren lernen ist es wichtig, sich nicht nur auf die Simulationsergebnisse zu konzentrieren, sondern auch den Prozess der Simulationsverarbeitung zu verstehen.

Der Bediener sollte wissen, welche Schneidwerkzeuge oder Schleifscheiben für die Bearbeitung von Werkstücken erforderlich sind und welcher Bewegungsbahn die NC-Achse der Werkzeugmaschine während des Schneidprozesses folgt.

Sie sollten auch die Position und Richtung der relevanten Teile in der Werkzeugmaschine während bestimmter Prozesse kennen.

Während der Bearbeitung sollte der Bediener auf die Bewegungsrichtung und die Schnittrichtung jeder Achse achten, einschließlich des Vorschub- und Rückzugsprozesses des Werkzeugs, und die Vorschubgeschwindigkeit und den Weg während jedes Bearbeitungsschritts sowie die Geschwindigkeit und den Weg während jedes Schritts beachten.

Bei der Verwendung von Simulationssoftware für die Bearbeitung ist es wichtig, alle Parameter sorgfältig einzugeben, um Flüchtigkeitsfehler zu vermeiden, die zu einer fehlerhaften Simulationsbearbeitung und potenziellen Kollisionen während der tatsächlichen Bearbeitung führen könnten, was wiederum Teileverluste zur Folge hätte.

Wenn die Simulationssoftware über eine Antikollisionstestfunktion verfügt, ist es empfehlenswert, diese zu verwenden, um die Korrektheit der Programmierung zu überprüfen.

Es ist wichtig zu wissen, dass die Simulation nur ein theoretisches Ergebnis ist und nicht garantiert, dass die Werkzeugmaschine während des tatsächlichen Schneidens nicht kollidiert oder dass ein qualifiziertes Produkt hergestellt wird.

Der Zweck der Simulation ist es, Programmierzeit zu sparen, die tatsächliche Nutzung der Werkzeugmaschine zu verbessern und die Fehlersuchzeit bei der Bearbeitung von Werkstücken zu reduzieren. Sie garantiert nicht die tatsächliche Bearbeitung von Teilen.

Die Herstellung eines perfekten Werkstücks erfordert das Wissen und den Einsatz des Bedieners einer CNC-Werkzeugmaschine.

Vierter wichtiger Punkt: Für den eigentlichen Verarbeitungsprozess ist eine sorgfältige Vorbereitung erforderlich.

Der Bediener sollte zunächst die Zeichnung überprüfen, die Position des zu bearbeitenden Werkstücks bestimmen und die Genauigkeitstoleranz des zu bearbeitenden Teils bestätigen. Dann sollte er das Bearbeitungsprogramm bearbeiten.

Vor der Bearbeitung sollte der Bediener das erforderliche Werkstück, die Schneidwerkzeuge oder die Schleifscheibe, die Prüfgeräte und alle für den Prozess erforderlichen Hilfsmittel oder Vorrichtungen vorbereiten.

Derzeit haben Werkzeugmaschinen mit numerischer Steuerung viele Vorteile gegenüber herkömmlichen Werkzeugmaschinen und werden in der zerspanenden Industrie in großem Umfang eingesetzt.

Die Geräte sind jedoch komplex und umfassen mechanische, elektrische, hydraulische, gasbetriebene und mikroelektronische Technologien, so dass es schwierig ist, auftretende Fehler zu beheben.

Daher ist es wichtig, dass die Bediener beim Einsatz von CNC-Werkzeugmaschinen vorbeugenden Maßnahmen den Vorrang geben, um die Wahrscheinlichkeit von Ausfällen zu verringern und die Nutzung der Ausrüstung zu verbessern.

1. Vor dem Gebrauch:

Bevor die Werkzeugmaschine in Betrieb genommen wird, muss sichergestellt werden, dass sie in einer relativ staubfreien Umgebung mit konstanter Temperatur und Luftfeuchtigkeit aufgestellt wird, die den technischen Anforderungen für die Installation und Verwendung der NC-Werkzeugmaschine entspricht. Auch wenn es schwierig sein mag, ist es ratsam, Bedingungen zu schaffen, die diesen Anforderungen so nahe wie möglich kommen. Darüber hinaus ist es wichtig, die Werkzeugmaschine vor dem Einsatz zu überprüfen, um die Wahrscheinlichkeit von Fehlern und deren Auswirkungen auf die Produktion während des Einsatzes zu verringern.

(1) Überprüfen Sie vor dem Einschalten der Stromversorgung das Aussehen der CNC-Werkzeugmaschine, der elektrischen Leitungen und der externen Hilfsgeräte auf etwaige Anomalien.

Insbesondere für die externen Hilfseinrichtungen: Bei Hydrauliksystemen mit Pumpenstation ist zu prüfen, ob die Menge des Hydrauliköls ausreicht; bei Druckluftsystemen sind der Luftkompressor und der Druckbehälter des Gasspeichers regelmäßig zu entleeren, um zu verhindern, dass sich übermäßige Feuchtigkeit ansammelt und unter der Kraft des Luftstroms in die Werkzeugmaschine eindringt, was zu Korrosion und Schäden an Teilen und Komponenten führen kann.

(2) Schalten Sie die Werkzeugmaschine in der normalen Reihenfolge ein:

Schalten Sie die Hauptstromversorgung ein, gefolgt von der Stromversorgung des CNC-Systems, dann die Stromversorgung des Servosystems, und lassen Sie schließlich den Not-Aus-Schalter los, um die Auswirkungen auf die elektrischen Komponenten des CNC-Systems zu minimieren und seine Lebensdauer zu erhöhen.

(3) Nach dem Einschalten ist die Schmierung von entscheidender Bedeutung für die Aufrechterhaltung des normalen Bewegungsablaufs aller beweglichen Teile, die Verringerung der Reibung und die Verlängerung der Lebensdauer.

Es ist wichtig, die Menge der Schmieröl in der Schmiervorrichtung und füllen Sie sie umgehend nach, wenn sie nicht mehr ausreicht.

Wir sollten auch regelmäßig überprüfen, ob das Sieb des Flüssigkeitsfilters verstopft ist, ob der Ölkreislauf reibungslos funktioniert und ob ein normaler Abfluss des Öls vorhanden ist. Schmieröl an jeder Steckdose.

Alle festgestellten Probleme müssen umgehend behoben werden.

Wenn die beweglichen Teile, wie z. B. die Führungsschienen der Werkzeugmaschine und die Gewindespindeln, ohne Schmieröl arbeiten, erhöht sich der Reibungswiderstand, der Stromverbrauch und die Verschwendung elektrischer Energie.

Außerdem beschleunigt sie den Verschleiß der beweglichen Teile, beeinträchtigt die Genauigkeit der Werkzeugmaschine und wirkt sich negativ auf die Qualität der Werkstückbearbeitung aus.

2. Im Einsatz:

Während des Einsatzes der NC-Werkzeugmaschine ist es wichtig, sie innerhalb ihrer Betriebsparameter zu steuern, um Schäden an der Maschine zu vermeiden. Zum Beispiel sollten das Werkstück und die Vorrichtungen, die auf dem Arbeitstisch des Bearbeitungszentrums und der NC-Fräsmaschine platziert werden, die maximale Tragfähigkeit des Arbeitstisches nicht überschreiten, da sonst die bewegliche Führungsschiene beschädigt werden könnte. Es ist auch wichtig, eine übermäßige Zerspanungskraft zu vermeiden, da dies zu einer Beschädigung des Getriebemechanismus führen und sogar die Spindel oder den Vorschubwellenmotor aufgrund von Überstrom verbrennen könnte.

Außerdem ist es entscheidend, die Eigenfrequenz der Werkzeugmaschine, um Resonanzen zu vermeiden und die Bearbeitungsgenauigkeit zu erhalten sowie Schäden an Schneidwerkzeugen und Maschinenkomponenten zu verhindern. Bei der Verwendung von Werkzeugmaschinen ist es wichtig, sich seiner Umgebung bewusst zu sein und alle Sinne zu nutzen, um Probleme schnell zu erkennen und zu beheben.

(1) Hören Sie auf Geräusche.

Während die Werkzeugmaschine in Betrieb ist, gibt es erwartete Geräusche, aber es ist auch wichtig, auf ungewöhnliche Geräusche zu achten, wie z. B. das Bersten von Luftleitungen, plötzliche Veränderungen im Schmiersystem oder Schneidewerkzeug klingt.

Wenn ungewöhnliche Geräusche zu hören sind, ist es wichtig, die Maschine sofort anzuhalten, um weitere Schäden zu vermeiden.

(2) Überprüfen Sie die Temperatur der Werkzeugmaschine.

Es ist normal, dass die Werkzeugmaschine während des Betriebs aufgrund von Reibung und Hitze einen gewissen Temperaturanstieg erfährt.

Nach einer gewissen Betriebszeit erreicht die Werkzeugmaschine in der Regel ein Wärmegleichgewicht mit einer Temperatur von etwa 50-60 Grad.

Ist die Temperatur höher als dieser Wert, könnte dies auf ein Problem mit der Schmierung hinweisen und sollte überprüft werden.

(3) Achten Sie auf die Teile mit rauen Arbeitsbedingungen auf der Werkzeugmaschine. Während der Bearbeitung auf der NC-Werkzeugmaschine wird oft Kühlmittel benötigt, um das Werkstück und die Werkzeuge gleichzeitig zu waschen und zu kühlen.

Dies führt zu schlechten Arbeitsbedingungen für einige Teile, da Metallspäne und Schneidflüssigkeit vorhanden sind.

Insbesondere der Wegschalter des Werkzeughalters an der NC-Werkzeugmaschine neigt dazu, sich mit Metallspänen zuzusetzen, wodurch seine Kontakte schwergängig werden und nicht mehr reagieren.

In diesem Fall ist es wichtig, sie umgehend zu reinigen.

Außerdem können sich beim partiellen Schneiden Eisenspäne ansammeln, die sich leicht um die Werkzeuge und Werkstücke wickeln, die Kühlung behindern und Extrusionen verursachen, die die Werkzeuge beschädigen können. Auch diese müssen umgehend gereinigt werden.

3. Nach dem Gebrauch:

(1) Um die Maschine korrekt abzuschalten, ist die korrekte Abschaltreihenfolge einzuhalten: Not-Aus-Taster - Stromversorgung des Servosystems - Stromversorgung des CNC-Systems - Hauptstromversorgung der Werkzeugmaschine.

(2) Reinigen Sie die Maschine und führen Sie die tägliche Wartung rechtzeitig durch.

Reinigen Sie die Werkzeugmaschine nach dem Gebrauch sofort und tragen Sie dann Motoröl auf die Oberfläche der beweglichen Führungsschiene der Werkzeugmaschine und einiger Teile auf, um Rost zu vermeiden.

Dies sind einige der wichtigen Dinge, die beim Einsatz von CNC-Werkzeugmaschinen zu beachten sind. Wir sollten sie während des gesamten Prozesses beachten, um die Effizienz der Werkzeugmaschine zu maximieren, die Qualität der Bearbeitung zu verbessern und die gewünschten Ergebnisse zu erzielen.

Betriebsumgebung für CNC-Werkzeugmaschinen: Um eine optimale Leistung zu erzielen, sollten CNC-Werkzeugmaschinen in einer Umgebung mit konstanter Temperatur und fern von Geräten mit starken Vibrationen (wie z. B. Stanzen) und Geräten, die elektromagnetische Störungen erzeugen, aufgestellt werden.

Anforderungen an die Stromversorgung: Stellen Sie sicher, dass die CNC-Werkzeugmaschine mit der für einen sicheren und effizienten Betrieb erforderlichen Energie versorgt wird.

Betriebsanweisungen für CNC-Werkzeugmaschinen: Es sollten regelmäßige Wartungsarbeiten durchgeführt und Aufzeichnungen geführt werden, um Ausfälle zu vermeiden. Außerdem sollte die Werkzeugmaschine nicht über längere Zeiträume verschlossen bleiben, da dies zu Systemausfällen und Datenverlusten führen kann.

Schulung und Zuweisung: Bediener, Wartungspersonal und Programmierer sollten angemessen geschult werden, um eine sichere und effektive Nutzung der CNC-Werkzeugmaschine zu gewährleisten.

Wartung des CNC-Systems

Halten Sie sich strikt an die Betriebsverfahren und das tägliche Wartungssystem.

Verhindern Sie das Eindringen von Staub in das numerische Steuergerät: Staub und Metallpulver können leicht zu einer Verringerung des Isolationswiderstands zwischen den Bauteilen führen, was zu einem Ausfall oder einer Beschädigung der Bauteile führen kann.

Reinigen Sie regelmäßig die Wärmeabfuhr und Belüftungssystem des Schaltschrankes.

Überwachen Sie regelmäßig die Netzspannung des CNC-Systems: Der Bereich der Netzspannung sollte zwischen 85% und 110% des Nennwertes liegen.

Tauschen Sie die Pufferbatterie regelmäßig aus.

Wartung des CNC-Systems, wenn es längere Zeit nicht benutzt wird: Schalten Sie das CNC-System regelmäßig ein oder lassen Sie das Aufwärmprogramm laufen.

Wartung von Ersatzplatinen und mechanischen Teilen.

Wartung von mechanischen Teilen

(1) Wartung von Werkzeugmagazin und Werkzeugwechselmanipulator

Wenn Sie das Werkzeug manuell in das Werkzeugmagazin laden, vergewissern Sie sich, dass es sicher installiert ist, und überprüfen Sie die Verriegelung am Werkzeugsockel, um sicherzustellen, dass sie zuverlässig ist.

Es ist strengstens untersagt, Werkzeuge mit Übergewicht oder Überlänge in das Werkzeugmagazin zu laden, um zu verhindern, dass der Manipulator das Werkzeug fallen lässt oder Kollisionen mit dem Werkstück, der Vorrichtung usw. verursacht.

Achten Sie bei der sequentiellen Werkzeugauswahl auf die Reihenfolge, in der die Werkzeuge im Werkzeugmagazin abgelegt werden. Achten Sie auch bei anderen Werkzeugauswahlmethoden darauf, dass die gewechselte Werkzeugnummer mit dem benötigten Werkzeug übereinstimmt, um Unfälle durch den Wechsel des falschen Werkzeugs zu vermeiden.

Achten Sie darauf, den Werkzeuggriff und die Hülse sauber zu halten.

Überprüfen Sie regelmäßig die korrekte Nullstellung des Werkzeugmagazins und die Position des Werkzeugwechselpunkts der Werkzeugmaschinenspindel und korrigieren Sie diese bei Bedarf umgehend. Andernfalls kann der Werkzeugwechsel nicht abgeschlossen werden.

Betätigen Sie bei der Inbetriebnahme zunächst das Werkzeugmagazin und den Manipulator leer, um zu prüfen, ob alle Teile ordnungsgemäß funktionieren, und achten Sie insbesondere auf die Funktion aller Fahrschalter und Magnetventile.

(2) Wartung des Kugelumlaufspindelpaares

Überprüfen und justieren Sie regelmäßig das Axialspiel des Spindel-Mutter-Paares, um die Genauigkeit der Rückwärtsübertragung und die axiale Steifigkeit sicherzustellen.

Häufige Überprüfung auf lose Verbindungen zwischen der Spindelhalterung und dem Bett und untersuchen Sie das Stützlager auf Schäden. Falls Probleme festgestellt werden, ziehen Sie die losen Teile umgehend fest und ersetzen Sie das Stützlager bei Bedarf.

Bei fettgeschmierten Kugelgewindetrieben ist das alte Fett alle sechs Monate von der Spindel zu entfernen und durch frisches Fett zu ersetzen. Mit Öl geschmierte Kugelgewindetriebe sollten täglich geschmiert werden, bevor die Werkzeugmaschine in Betrieb genommen wird.

Achten Sie darauf, dass während des Betriebs keine harten Fremdkörper oder Späne in die Schutzabdeckung der Leitspindel eindringen können, und tauschen Sie die Schutzvorrichtung umgehend aus, wenn sie beschädigt ist.

(3) Wartung der Hauptantriebskette

Stellen Sie regelmäßig die Spannung des Spindelantriebsriemens ein. Verhindern Sie das Eindringen von Verunreinigungen aller Art in den Öltank und wechseln Sie das Schmieröl jährlich aus. Stellen Sie sicher, dass das Verbindungsteil zwischen der Spindel und dem Griff sauber ist. Stellen Sie den Hubraum des Hydraulikzylinders und des Kolbens nach Bedarf ein. Stellen Sie auch das Gegengewicht rechtzeitig ein.

(4) Wartung des hydraulischen Systems

Filtern oder wechseln Sie regelmäßig das Öl im Hydrauliksystem. Kontrollieren Sie die Temperatur des Öls und beugen Sie eventuellen Leckagen vor. Kontrollieren und reinigen Sie den Öltank und die Ölleitung regelmäßig. Führen Sie ein tägliches Punktinspektionssystem ein.

(5) Wartung des pneumatischen Systems

Entfernen Sie Verunreinigungen und Feuchtigkeit aus der Druckluft. Überprüfen Sie die Ölzufuhrmenge des Ölzerstäubers im System. Halten Sie die Dichtheit des Systems aufrecht. Achten Sie auf die Einstellung des Arbeitsdrucks. Reinigen oder ersetzen Sie die pneumatischen Komponenten und Filterelemente.

Bei CNC-Werkzeugmaschinen gibt es für die meisten Fehler Daten, die überprüft werden können, aber es gibt auch einige, die das nicht tun. Die bereitgestellten Alarminformationen können vage oder nicht vorhanden sein, und der Fehler kann über einen langen, unregelmäßigen Zeitraum auftreten, was die Suche und Analyse der Ursache erschwert.

Bei solchen Ausfällen ist es notwendig, die Situation sorgfältig zu analysieren und die Grundursache zu finden. Dies erfordert umfassende Kenntnisse über Maschinen und Elektrik, hydraulische Systemeund mehr.

Fehler in der Bearbeitungsgenauigkeit sind bei CNC-Werkzeugmaschinen in der Produktion keine Seltenheit. Zu den Ursachen gehören Änderungen der Systemparameter, mechanische Fehler, nicht optimierte elektrische Parameter, abnormaler Motorbetrieb, ein abnormaler Positionsring der Werkzeugmaschine oder eine fehlerhafte Steuerungslogik. Um solche Fehler zu beheben, ist es wichtig, die relevanten Probleme zu identifizieren und sie umgehend zu beheben.

In der Produktion sind Fehler mit abnormaler Bearbeitungsgenauigkeit bei CNC-Werkzeugmaschinen oft versteckt und schwer zu diagnostizieren.

Es gibt fünf Hauptgründe für solche Misserfolge:

Darüber hinaus können auch die Zusammenstellung des Bearbeitungsprogramms, die Auswahl der Schneidwerkzeuge und menschliche Faktoren eine abnorme Bearbeitungsgenauigkeit verursachen.

Bei abnormaler Bearbeitungsgenauigkeit aufgrund von mechanischem Versagen sollten die folgenden Schritte unternommen werden:

Überprüfen Sie die Programmsegmente, die bei einer abnormalen Genauigkeit der Werkzeugmaschine ausgeführt werden, insbesondere die Werkzeuglängenkompensation und die Kalibrierung und Berechnung des Bearbeitungskoordinatensystems (G54 bis G59).

Bewegen Sie die Z-Achse im Inch-Modus wiederholt und beobachten Sie ihren Bewegungszustand durch Sehen, Tasten und Hören. Wenn während der Bewegung in Z-Richtung ein abnormales Geräusch zu hören ist, insbesondere bei schnellen Bewegungen in Zoll, kann dies auf ein mechanisches Problem hinweisen.

Methode zum Zurücksetzen der Initialisierung:

Im Allgemeinen kann ein vorübergehender Fehler im System entweder durch einen Hardware-Reset oder durch das Ausschalten der Stromversorgung des Systems behoben werden. Wenn der Arbeitsspeicher des Systems aufgrund eines Stromausfalls, des Herausziehens der Leiterplatte oder einer niedrigen Batteriespannung beschädigt wurde, muss das System initialisiert und gelöscht werden. Sichern Sie vor dem Löschen unbedingt Ihre Daten und bewahren Sie sie auf. Wenn der Fehler nach der Initialisierung weiterhin besteht, führen Sie eine Hardware-Diagnose durch.

Parameteränderung, Programmkorrekturmethode:

Systemparameter sind die Grundlage für die Bestimmung der Systemfunktionalität. Falsche Parametereinstellungen können zu Systemfehlern oder ungültigen Funktionen führen, und in einigen Fällen können auch Fehler im Benutzerprogramm zu Ausfallzeiten führen. Um dies zu vermeiden, kann die Blocksuchfunktion des Systems verwendet werden, um alle Fehler zu identifizieren und zu korrigieren und so einen normalen Betrieb zu gewährleisten.

Anpassung, Optimierung Anpassungsmethode:

Die einfachste Lösung zur Behebung von Fehlern ist die Regelung des Systems. Dies kann durch Einstellen des Potentiometers erfolgen. Wenn z. B. bei der Wartung in einer Fabrik der Bildschirm der Anlage Chaos anzeigt, kann dies durch eine Einstellung behoben werden. Ein weiteres Beispiel ist das Durchrutschen des Riemens der Hauptwelle beim Anfahren und Bremsen in einer Fabrik, was durch ein großes Lastmoment und eine kurze Hochlaufzeit der Antriebsvorrichtung verursacht werden kann. Dieses Problem kann durch eine Anpassung der Parameter behoben werden.

Die optimierende Anpassung ist eine umfassende Methode, um die beste Übereinstimmung zwischen dem Servoantriebssystem und dem angetriebenen mechanischen System zu erreichen. Das Verfahren ist sehr einfach. Mit Hilfe eines Mehrzeilenschreibers oder eines Dual-Trace-Oszilloskops mit Speicherfunktion kann die Beziehung zwischen dem Befehl und der Drehzahl- oder Stromrückführung beobachtet werden. Durch Anpassung des Proportionalitätskoeffizienten und der Integralzeit des Geschwindigkeitsreglers kann das Servosystem die beste Leistung mit hoher Dynamik und ohne Oszillation erreichen.

Wenn vor Ort kein Oszilloskop oder Schreiber zur Verfügung steht, stellen Sie die Parameter erfahrungsgemäß so lange ein, bis der Motor vibriert, und justieren Sie dann langsam in die entgegengesetzte Richtung, bis die Vibration beseitigt ist.

Methode für den Ersatzteilaustausch:

Die gebräuchlichste Methode zur Fehlerbehebung besteht darin, eine diagnostizierte fehlerhafte Leiterplatte durch eine funktionsfähige Ersatzplatine zu ersetzen und die erforderlichen Initialisierungs- und Startup-Prozeduren durchzuführen, damit die Werkzeugmaschine schnell wieder ihren normalen Betrieb aufnehmen kann. Anschließend kann die fehlerhafte Leiterplatte repariert oder ausgetauscht werden.

Verfahren zur Verbesserung der Netzqualität:

In der Regel wird eine geregelte Stromversorgung verwendet, um Leistungsschwankungen auszugleichen. Um die Auswirkungen hochfrequenter Störungen zu verringern, kann eine kapazitive Filterung als vorbeugende Maßnahme eingesetzt werden, um Ausfälle in der Stromversorgungseinheit zu verhindern.

Methode zur Verfolgung von Wartungsinformationen:

Große Fertigungsunternehmen nehmen häufig Änderungen und Verbesserungen an der Systemsoftware oder -hardware vor, die auf unerwarteten Fehlern beruhen, die durch Konstruktionsfehler im tatsächlichen Betrieb verursacht werden. Diese Änderungen werden dem Wartungspersonal in Form von Wartungsinformationen mitgeteilt. Die Nutzung dieser Informationen als Grundlage für die Fehlersuche kann dazu beitragen, Fehler korrekt und vollständig zu beseitigen.

Die elektrische Fehlerdiagnose von CNC-Werkzeugmaschinen umfasst drei Stufen: Fehlererkennung, Fehlerbewertung sowie Fehlerisolierung und -lokalisierung.

In der ersten Phase der Fehlererkennung wird die CNC-Werkzeugmaschine getestet, um festzustellen, ob ein Fehler vorliegt.

In der zweiten Phase geht es darum, die Art des Fehlers zu ermitteln und die fehlerhaften Komponenten oder Module zu isolieren.

In der dritten Stufe wird der Fehler an einem austauschbaren Modul oder einer Leiterplatte lokalisiert, wodurch die Reparaturzeit verkürzt wird.

Um Systemfehler schnell zu erkennen und zu beheben, ist es wichtig, den Prozess der Fehlerdiagnose so einfach und effizient wie möglich zu gestalten und die für die Diagnose benötigte Zeit zu minimieren. Um dies zu erreichen, können die folgenden Diagnosemethoden eingesetzt werden:

1. Intuitive Methode

Beobachten Sie mit den Sinnen alle Symptome, die bei einer Störung auftreten können, z. B. Funken oder Licht, abnormale Geräusche, Überhitzung oder Brandgeruch.

Die Untersuchung des Oberflächenzustands jeder potenziell fehlerhaften Leiterplatte ist eine grundlegende und häufig verwendete Methode. Suchen Sie nach Anzeichen von Verbrennungen oder Schäden, um den Umfang der Inspektion weiter einzugrenzen.

2. Selbst-Diagnose Funktion der CNC System

Die Fähigkeit des CNC-Systems zur schnellen Datenverarbeitung ermöglicht eine mehrkanalige und schnelle Signalerfassung und -verarbeitung des fehlerhaften Teils. Das Diagnoseprogramm führt dann eine logische Analyse und Beurteilung durch, um festzustellen, ob ein Fehler im System vorliegt und diesen schnell zu lokalisieren.

Moderne CNC-Systeme verfügen über zwei Arten von Selbstdiagnosefunktionen:

Schlagen Sie je nach Aufforderung im entsprechenden Wartungshandbuch nach, um die Ursache des Fehlers zu ermitteln und die Störung zu beheben.

Im Allgemeinen gilt: Je detaillierter die von der Diagnosefunktion der CNC-Werkzeugmaschine bereitgestellten Fehlerinformationen sind, desto einfacher ist die Diagnose des Fehlers.

Es ist wichtig zu beachten, dass einige Fehler direkt anhand der Fehlermeldung und des Handbuchs bestätigt werden können, aber bei anderen kann die tatsächliche Ursache des Fehlers von der Meldung abweichen oder mehrere Fehler können ein einziges Symptom verursachen. In diesen Fällen muss das Wartungspersonal die interne Beziehung zwischen den Fehlern verstehen, um die zugrunde liegende Ursache zu ermitteln.

3. Daten- und Statuskontrolle

Die Selbstdiagnose des CNC-Systems kann nicht nur Fehleralarminformationen auf dem CRT-Display anzeigen, sondern auch Werkzeugmaschinenparameter und Statusinformationen in Form von mehrseitigen "Diagnoseadressen" und "Diagnosedaten" bereitstellen.

Zu den üblichen Daten- und Statusprüfungen gehören Parameterprüfung und Schnittstellenprüfung.

Zu diesen Daten gehören Verstärkung, Beschleunigung, Konturüberwachungstoleranz, Kompensationswert für das Umkehrspiel und Kompensationswert für die Spindelsteigung.

Wenn die Daten von außen gestört werden, gehen sie verloren oder werden durcheinander gebracht, und die Werkzeugmaschine kann nicht normal arbeiten.

Die Diagnose der Eingangs-/Ausgangsschnittstelle des CNC-Systems kann den Status aller Schaltsignale auf dem CRT-Display anzeigen und mit "1" oder "0" angeben, ob das Signal vorhanden ist oder nicht.

Anhand der Statusanzeige können Sie überprüfen, ob das CNC-System das Signal an die Maschinenseite ausgegeben hat und ob der Schaltwert und andere Signale auf der Maschinenseite in das CNC-System eingegeben wurden, so dass der Fehler auf der Maschinenseite oder im CNC-System lokalisiert werden kann.

4. Ausfall der Alarmanzeige im Display

Zusätzlich zu den "Software"-Alarmen, wie der Selbstdiagnosefunktion und der Statusanzeige, verfügt das moderne CNC-System von CNC-Werkzeugmaschinen auch über zahlreiche "Hardware"-Alarmanzeigen, die über die Stromversorgung, den Servoantrieb, die Ein-/Ausgabe und andere Geräte verteilt sind.

Durch Beobachtung dieser Alarmanzeigen kann die Ursache der Störung ermittelt werden.

5. Verfahren zum Austausch von Ersatzplatinen

Der Austausch der zweifelhaften fehlerhaften Leiterplatte gegen eine Ersatzplatine ist eine schnelle und einfache Methode zur Ermittlung der Fehlerursache, die häufig bei Funktionsmodulen in CNC-Systemen, wie dem CRT-Modul und dem Speichermodul, angewandt wird.

Bevor Sie die Ersatzplatine austauschen, überprüfen Sie die relevanten Schaltkreise, um eine Beschädigung der guten Platine durch einen Kurzschluss zu vermeiden. Vergewissern Sie sich auch, dass der Wahlschalter und der Überbrückungsdraht auf der Testplatine mit denen auf der Originalvorlage übereinstimmen. Bei einigen Schablonen ist auch die Einstellung des Potentiometers zu beachten.

Nach dem Austausch der Speicherkarte muss der Speicher wie vom System gefordert initialisiert werden, da das System sonst nicht normal funktioniert.

6. Austauschverfahren

In CNC-Werkzeugmaschinen gibt es oft Module oder Einheiten mit derselben Funktion.

Durch den Austausch dieser Module oder Einheiten und die Beobachtung, ob sich der Fehler verlagert, lässt sich der Ort des Fehlers schnell bestimmen.

Diese Methode wird häufig zur Fehlerdiagnose im Servovorschubantrieb eingesetzt und kann auch beim Austausch gleichartiger Module im CNC-System angewendet werden.

7. Perkussionsmethode

Das CNC-System besteht aus verschiedenen Leiterplatten, die jeweils mehrere Lötstellen aufweisen. Jede fehlerhafte Lötung oder schlechter Kontakt kann zu einem Ausfall führen.

Durch vorsichtiges Abklopfen der Leiterplatte, des Steckverbinders oder der elektrischen Komponenten mit vermuteten Fehlern unter Verwendung der Isolierung wird der Fehler, wenn er auftritt, wahrscheinlich an der abgeklopften Stelle lokalisiert.

8. Methode des Messvergleichs

Zur Erleichterung der Erkennung sind die Module oder Einheiten mit Erkennungsklemmen ausgestattet.

Mit Hilfe von Instrumenten wie einem Multimeter oder Oszilloskop können die normalen Werte mit den Werten zum Zeitpunkt des Fehlers anhand der an diesen Klemmen festgestellten Pegel oder Wellenformen verglichen werden. Dies ermöglicht eine Analyse der Ursache und des Ortes des Fehlers.

CNC-Werkzeugmaschinen haben komplexe und umfassende Merkmale, die zu vielen Faktoren führen, die Fehler verursachen können. Daher müssen unter Umständen mehrere Fehlerdiagnosemethoden zusammen eingesetzt werden, um den Fehler umfassend zu analysieren und seinen Standort schnell zu bestimmen, was die Fehlerbehebung erleichtert.

Außerdem können manche Fehler elektrische Symptome, aber mechanische Ursachen haben, oder umgekehrt, oder beides. Daher sollte sich die Fehlerdiagnose nicht nur auf elektrische oder mechanische Aspekte beschränken, sondern muss ganzheitlich betrachtet werden.

Top 10 Werkzeugmaschinenhersteller der Welt im Jahr 2019 (Einheit: Millionen Dollar)

| Ranglisten | Unternehmen | Land | Einnahmen (in Mio. $) |

| 1 | Yamazaki Mazaka | Japan | 52.8 |

| 2 | Trumpf | Deutschland | 42.4 |

| 3 | DMG MORI | Deutschland und Japan | 38.2 |

| 4 | MAG | U.S.A. | 32.6 |

| 5 | Amada | Japan | 31.1 |

| 6 | Okuma | Japan | 19.4 |

| 7 | Makino | Japan | 18.8 |

| 8 | GROB-Gruppe | Deutschland | 16.8 |

| 9 | Haas | U.S.A. | 14.8 |

| 10 | Emag | Deutschland | 8.7 |

Quelle: CCID Beratung

Siehe auch:

Die 10 größten Werkzeugmaschinenhersteller in China im Jahr 2019 (Einheit: Millionen Yuan)

| Rangliste | Unternehmen | Einnahmen |

| 1 | Genesis | 21.81 |

| 2 | Qinchuan Werkzeugmaschine | 14.3 |

| 3 | Yawei | 14.06 |

| 4 | HDHM | 12.98 |

| 5 | Haitianischer Seiko | 11.23 |

| 6 | Shenyang Werkzeugmaschine | 10.02 |

| 7 | Zhejiang Rifa | 6.2 |

| 8 | Kunming Werkzeugmaschine | 4.97 |

| 9 | Guosheng | 4.14 |

| 10 | Huazhong CNC | 4.08 |

Nach Angaben des Nationalen Statistikamtes gab es im Juli 2020 in China 817 spanabhebende Werkzeugmaschinenunternehmen mit einer Umsatzrentabilität von nur 3,95%. Darüber hinaus gab es in China 526 Unternehmen für Werkzeugmaschinen für die Metallumformung mit einer Gewinnspanne von 4,80%.

Von November 2015 bis Juli 2020 verzeichneten die spanabhebende Werkzeugmaschinenindustrie und die umformende Werkzeugmaschinenindustrie mit 5,49% bzw. 7,88% die höchsten Umsatzgewinnspannen.

Derzeit gibt es zwar viele inländische Unternehmen, aber sie sind in der Regel klein, auf dem Markt nicht wettbewerbsfähig und haben eine geringe Rentabilität.

Ist die gewählte CNC-Werkzeugmaschine nicht in der Lage, stabil und zuverlässig zu arbeiten, ist sie unbrauchbar.

Daher ist es wichtig, sich beim Kauf für bekannte Markenprodukte zu entscheiden, einschließlich des Hosts, des Steuersystems und des Zubehörs. Diese Produkte sind technologisch fortschrittlich, haben sich in der Vergangenheit bewährt und wurden von den Benutzern erfolgreich eingesetzt.

Ziel ist es, ein oder mehrere Produktionsprobleme zu lösen.

Praxisnähe bedeutet, dass die ausgewählten CNC-Werkzeugmaschinen die vorgegebenen Ziele effektiv erfüllen können.

Vermeiden Sie die Anschaffung zu komplexer CNC-Werkzeugmaschinen mit zu vielen Funktionen, die nicht praktikabel sind, auch wenn sie teurer sind.

Durch eine klare Zielsetzung und eine gezielte Auswahl der Werkzeugmaschinen können wir mit vertretbarem Aufwand die besten Ergebnisse erzielen.

Wirtschaftlichkeit bedeutet, den günstigsten Preis für die gekaufte CNC-Werkzeugmaschine zu erzielen, die den Bearbeitungsanforderungen entspricht.

Wählen Sie eine CNC-Werkzeugmaschine, die voll funktionsfähig und fortschrittlich ist.

Wenn es jedoch keinen fähigen Bediener oder Programmierer oder einen qualifizierten Mechaniker gibt, der die Werkzeugmaschine wartet und repariert, kann sie unabhängig von ihrer Qualität nicht effektiv genutzt werden.

Bei der Auswahl von CNC-Werkzeugmaschinen ist es wichtig, auf eine einfache Bedienung, Programmierung und Wartung zu achten. Andernfalls kann es zu Schwierigkeiten bei der Nutzung, Wartung, Reparatur und anderen Aspekten der CNC-Werkzeugmaschinen kommen, was zu einer Verschwendung der Ausrüstung führt.

Führen Sie eine gründliche Marktforschung durch und holen Sie technischen Rat von Experten oder erfahrenen Anwendern von CNC-Werkzeugmaschinen ein, um ein umfassendes Verständnis des nationalen und internationalen Marktes für CNC-Werkzeugmaschinen zu erlangen.

Nutzen Sie die Vorteile verschiedener Messen, um Geräte mit hoher Qualität, niedrigen Kosten und zuverlässiger Leistung auszuwählen und Optionen zu vergleichen.

Es ist wichtig, ausgereifte und stabile Produkte auszuwählen, die dem tatsächlichen Bedarf der Einheit entsprechen.

Bei der Auswahl der Merkmale von CNC-Werkzeugmaschinen ist es wichtig, nicht einer großen Anzahl von Funktionen oder übermäßigen Spezifikationen den Vorrang zu geben. Zu viele Koordinatenachsen, leistungsstarke Arbeitstische und Motoren sowie ein hohes Maß an Genauigkeit können zu einem komplexen System mit geringerer Zuverlässigkeit führen.

Dies wiederum erhöht die Kosten für den Kauf und die Wartung der Maschine sowie die Verarbeitungskosten, was zu einer Verschwendung von Ressourcen führt.

Es ist ratsamer, CNC-Werkzeugmaschinen auf der Grundlage der Produktspezifikationen, der Abmessungen und der für den Auftrag erforderlichen Genauigkeit auszuwählen.

Bei der Auswahl von CNC-Werkzeugmaschinen ist es wichtig, die typischen Teile zu berücksichtigen, die bearbeitet werden müssen. Obwohl CNC-Werkzeugmaschinen über eine hohe Flexibilität und Anpassungsfähigkeit verfügen, können sie nur bei der Bearbeitung bestimmter Teile unter bestimmten Bedingungen die besten Ergebnisse erzielen. Bevor man also eine Wahl trifft, ist es entscheidend, zunächst die typischen Teile zu bestimmen, die bearbeitet werden sollen.

Das CNC-System, das verschiedene Leistungsparameter und Zuverlässigkeitsindikatoren erfüllt, sollte sorgfältig bewertet werden, und Aspekte wie einfache Bedienung, Programmierung, Wartung und Verwaltung sollten berücksichtigt werden. Wann immer möglich, wird empfohlen, einen zentralisierten und einheitlichen Ansatz zu wählen. Sofern es sich nicht um einen Sonderfall handelt, sollte die Einheit bestrebt sein, für künftige Verwaltungs- und Wartungszwecke die gleiche Serie von CNC-Systemen desselben Herstellers zu verwenden.

Um die Leistung von CNC-Werkzeugmaschinen zu maximieren und ihre Bearbeitungsmöglichkeiten zu verbessern, ist es unerlässlich, über das nötige Zubehör und Werkzeug zu verfügen. Kaufen Sie keine Werkzeugmaschine, die Hunderttausende oder Millionen Yuan kostet, nur um dann festzustellen, dass sie nicht normal genutzt werden kann, weil ein Zubehörteil oder ein Schneidwerkzeug fehlt, das Zehntausende Yuan kostet. Es empfiehlt sich, beim Kauf des Hauptgeräts auch einige anfällige Teile und anderes Zubehör zu erwerben.

Ausländische Zerspanungsexperten sind der Meinung, dass die Effizienz einer $250.000 CNC-Werkzeugmaschine weitgehend von der Leistung eines $30-Schaftfräsers abhängt. Dies verdeutlicht, wie wichtig die Ausstattung von CNC-Werkzeugmaschinen mit Hochleistungswerkzeugen ist, um die Kosten zu senken und einen maximalen wirtschaftlichen Nutzen zu erzielen.

Im Allgemeinen sollten CNC-Werkzeugmaschinen mit ausreichenden Werkzeugen ausgestattet sein, um ihre Funktionen voll nutzen zu können, so dass die Maschine eine Vielzahl von Produkten bearbeiten kann und Leerlaufzeiten und Ausschuss vermieden werden.

Nach der Installation müssen CNC-Werkzeugmaschinen sorgfältig in Betrieb genommen und getestet werden, was für den zukünftigen Betrieb, die Wartung und das Management entscheidend ist.

Bei der Installation und Inbetriebnahme von CNC-Werkzeugmaschinen müssen die Techniker aktiv mitarbeiten und aufmerksam studieren, wobei sie die technische Schulung und die Anleitung der Lieferanten vor Ort annehmen.

Es sollte eine umfassende Abnahme der geometrischen Genauigkeit, der Positioniergenauigkeit, der Schnittgenauigkeit und der Leistung der Werkzeugmaschine durchgeführt werden.

Es ist wichtig, die technischen Begleitmaterialien, Betriebs- und Wartungshandbücher, Anleitungen für Anbaugeräte, Computersoftware und Anleitungen sorgfältig zu prüfen und ordnungsgemäß aufzubewahren, da andernfalls der Zugriff auf zusätzliche Funktionen der Werkzeugmaschine verhindert und die Wartung erschwert werden kann.

Schließlich müssen auch der Kundendienst, die technische Unterstützung, die Schulung des Personals, die Datenunterstützung, die Softwareunterstützung, die Installation und Inbetriebnahme, die Ersatzteilversorgung, das Werkzeugsystem und das Werkzeugmaschinenzubehör, die der Hersteller der CNC-Werkzeugmaschine anbietet, in vollem Umfang berücksichtigt werden.

Der zukünftige Entwicklungstrend bei CNC-Werkzeugmaschinen ist die intelligente Fertigung.

Intelligente Fertigung ist eine neue Produktionsweise, die Informations- und Kommunikationstechnologie der neuen Generation mit fortschrittlicher Fertigungstechnologie verbindet. Sie durchdringt alle Aspekte der Fertigung, einschließlich Design, Produktion, Management und Service, und zeichnet sich durch Selbstwahrnehmung, Selbstlernen, Selbstentscheidung, Selbstausführung und Selbstanpassung aus.

Die Einrichtung eines intelligenten Chemiewerks ist ein notwendiger Schritt bei der Entwicklung einer intelligenten Fertigung. Eine intelligente Werkstatt ist eine Schlüsselkomponente einer intelligenten Fabrik, und intelligente Ausrüstung ist eine entscheidende Unterstützung für eine intelligente Werkstatt.

Die intelligente Fertigung ist gekennzeichnet durch den Einsatz einer intelligenten Fabrik als Träger, die Intelligenzierung der wichtigsten Fertigungsprozesse als Kern, den durchgängigen Datenfluss als Grundlage und die Netzwerkkonnektivität als Unterstützung. Der Aufbau eines intelligenten Chemiewerks ist eine wichtige Voraussetzung für die Weiterentwicklung der intelligenten Fertigung.

Intelligente Werkzeugmaschinen sind Maschinen, die sich selbst überwachen, verschiedene Informationen über die Maschine, ihren Verarbeitungsstatus, die Umgebung und andere Faktoren analysieren und dann die notwendigen Maßnahmen ergreifen können, um eine optimale Verarbeitung zu gewährleisten. Mit der Weiterentwicklung von Computernetzwerken, Kommunikation und künstlicher Intelligenz hat sich die Theorie der intelligenten Werkzeugmaschinentechnologie, die auf acht Technologien basiert, allmählich zu einem System entwickelt.

Im Vergleich zu herkömmlichen CNC-Werkzeugmaschinen spielen Datenerfassungs-, Steuerungs- und Kommunikationsmodule bei intelligenten Werkzeugmaschinen eine entscheidende Rolle. Die Datenerfassung erfolgt hauptsächlich durch intelligente Sensoren, die vor Ort installiert werden, und die Art der intelligenten Sensoren hängt vom Hauptzweck der intelligenten Werkzeugmaschine ab. Zu den üblichen intelligenten Sensoren gehören solche für Leistung, Temperatur, Vibration, Schall, Energie, Flüssigkeit und Identitätserkennung.

Das Steuerungsmodul basiert hauptsächlich auf Online-Anpassungsalgorithmen für NC-Programme, intelligenten Entscheidungsfindungs- und Optimierungsmethoden für Prozessparameter, Koordinierungstechnologien für ausführende Teile und Technologien zur automatischen Be- und Entladesteuerung. Das Kommunikationsmodul basiert auf einer drahtlosen Kommunikationsnetzwerktechnologie.

Vergleich zwischen traditioneller Werkstatt und intelligenter Werkstatt.

| Traditionelle Werkstatt | Intelligente Werkstatt | |

| Ausrüstung | CNC-Maschine | Intelligente Werkzeugmaschine |

| Kommunikationsmodus | Kopie eines mobilen Speichermediums (USB-Flash-Disk, etc.) | Drahtlose Kommunikationstechnologie (Wifi/Zigbee) |

| Produktionsprozess | Offene Schleife / halboffene Schleife Teileverarbeitung; eine Person mit einem Gerät. | Geschlossener Kreislauf Überwachen Sie die Maschine, eine Person mit mehreren Geräten |

Als Gründer von MachineMFG habe ich mehr als ein Jahrzehnt meiner Karriere der metallverarbeitenden Industrie gewidmet. Meine umfangreiche Erfahrung hat es mir ermöglicht, ein Experte auf den Gebieten der Blechverarbeitung, der maschinellen Bearbeitung, des Maschinenbaus und der Werkzeugmaschinen für Metalle zu werden. Ich denke, lese und schreibe ständig über diese Themen und bin stets bestrebt, in meinem Bereich an vorderster Front zu bleiben. Lassen Sie mein Wissen und meine Erfahrung zu einem Gewinn für Ihr Unternehmen werden.