Haben Sie sich jemals gefragt, warum manche Schweißnähte versagen, während andere gut halten? Das Geheimnis liegt oft im Vorwärmen. In diesem Artikel gehen wir der Frage nach, wie durch richtiges Vorwärmen Risse verhindert, Spannungen reduziert und eine haltbare Schweißnaht gewährleistet werden kann. Wenn Sie diese Techniken verstehen, erhalten Sie Einblicke in die Herstellung stärkerer, zuverlässigerer Schweißnähte.

Das Vorwärmen ist eine häufig verwendete Technik beim Schweißen. Dabei wird das zu schweißende Werkstück vor oder während des Schweißvorgangs auf eine Temperatur oberhalb der Umgebungstemperatur erwärmt.

Die meisten modernen Spezifikationen verlangen je nach Norm und Art des zu schweißenden Materials bestimmte Vorwärmtemperaturbereiche.

In diesem Artikel werden wir die Bedeutung des richtigen Vorwärmens, seine Vorteile und die Folgen eines unsachgemäßen Vorwärmens anhand von Beispielen erörtern.

Beim Vorwärmen wird das zu schweißende Werkstück entweder vor oder während des Schweißens auf eine höhere Temperatur als die Umgebungstemperatur erwärmt.

Das Vorwärmen ist eine zwingende Voraussetzung für das Schweißen, und spezifische Vorwärmtemperatur Bereiche sind in den Spezifikationen für das Schweißen vor und nach dem Schweißen angegeben. Unter bestimmten Bedingungen können jedoch auch alternative Vorwärmmethoden verwendet werden.

Das Vorheizen bietet mehrere Vorteile, unabhängig davon, ob es vorgeschrieben ist oder nicht:

Die für das Schweißen erforderliche Vorwärmzeit wird nicht allein durch den in der Spezifikation festgelegten Mindeststandard bestimmt. Stattdessen können eine oder mehrere der folgenden Methoden angewendet werden:

Der Vorwärmtemperaturbereich ist im Allgemeinen für verschiedene Schweißnahtgrößen und -beschränkungen geeignet.

Während in vielen Spezifikationen eine Mindestvorwärmtemperatur angegeben ist, kann in einigen Fällen eine niedrigere Vorwärmtemperatur verwendet werden, während in anderen Fällen eine höhere Vorwärmtemperatur erforderlich sein kann.

Es gibt mehrere "Vorwärm-Berechnungstabellen", die entweder lineare oder kreisförmige Lineale zur Bestimmung der Vorwärmtemperatur verwenden. Anhand dieser Tabellen können Sie die erforderliche Vorwärmtemperatur auf der Grundlage des Materials und der Dicke des Grundmetalls vorhersagen.

Das Kohlenstoffäquivalent (CE) ist ein nützliches Maß, um festzustellen, ob und in welchem Umfang ein Vorheizen erforderlich ist. Hier sind die Leitlinien:

Liegt der CE-Wert über 0,5, ist es ratsam, die abschließende zerstörungsfreie Prüfung (NDE) um mindestens 24 Stunden zu verschieben, um festzustellen, ob verzögerte Risse vorhanden sind.

Der Ito & Bessyo Parameter Riss-Erkennung (PCM)-Methode kann verwendet werden, wenn das Kohlenstoffäquivalent gleich oder kleiner als 0,17 wt-% ist oder wenn hochfester Stahl verwendet wird. Dieser Ansatz ist hilfreich, um genau zu bestimmen, wann eine Vorwärmung erforderlich ist, wann eine erzwungene Vorwärmung durchgeführt werden muss und welche Temperatur zu verwenden ist. Hier sind die Leitlinien:

Der Funkentest wird seit vielen Jahren als Methode zur Schätzung der Kohlenstoffgehalt in Kohlenstoffstahl. Die Qualität des erzeugten Funkens hängt von der Höhe des Kohlenstoffgehalts ab, wobei ein höherer Kohlenstoffgehalt zu einem besseren Funken und einem größeren Bedarf an Vorwärmung führt.

Diese Methode ist zwar nicht die genaueste, aber sie ist einfach und kann einen allgemeinen Hinweis auf die erforderliche Vorwärmtemperatur liefern. Durch Prüfung der Qualität des erzeugten Funkens kann die erforderliche Vorwärmtemperatur bestimmt werden.

Eine andere wirksame, aber weniger präzise Methode zur Auswahl der Vorwärmtemperatur besteht darin, sie für jeweils 10 Punkte auf der Grundlage des Kohlenstoffgehalts (0,10 wt-%) um 100°F (50°C) zu erhöhen. Beträgt der Kohlenstoffgehalt beispielsweise 0,25 wt-%, sollte die Vorwärmtemperatur mindestens 125°C (250°F) oder höher betragen.

Befinden sich jedoch Beschichtungen oder andere Komponenten in der Nähe der Schweißstelle, ist die in der ursprünglichen Produktionsspezifikation angegebene Vorwärmtemperatur möglicherweise nicht angemessen.

Wenn die Schweißwärme Wenn die Wärmezufuhr in der Nähe des für das Standardverfahren zulässigen Höchstwerts liegt, kann die auf die geschweißten Bauteile übertragene Wärme ausreichen, um die Vorwärmanforderungen auszugleichen. Dies kann dazu führen, dass das betroffene Metall auf oder über den Mindestwert der Vorwärmanforderungen erwärmt wird. In solchen Fällen können externe Methoden eingesetzt werden, um die Vorwärmanforderungen zu reduzieren.

Es ist zu beachten, dass dieser Ansatz Spannen und ungenaue Umrechnungen (z. B. von °F in °C) beinhaltet, da das Vorwärmen keine exakte Wissenschaft ist.

In vielen Fällen ist es auch üblich, die Vorwärmtemperatur kontinuierlich zu erhöhen, bis das Problem, z. B. das Verschwinden von Rissen, behoben ist.

Andererseits kann es in bestimmten Situationen möglich sein, den beabsichtigten Zweck zu erreichen, auch wenn die Vorwärmtemperatur niedriger ist als der empfohlene Wert oder die in der Produktionsspezifikation angegebene Temperatur.

Um eine Erweichung des Materials durch das Vorheizen zu vermeiden, ist es wichtig, auf die tatsächliche Betriebsfähigkeit zu achten.

Wählen Sie Schweißverfahren und Elektroden, die nur selten Wasserstoff einleiten.

Es gibt bestimmte Techniken, die zur Verringerung oder Linderung der Eigenspannung.

Um die korrekte Anwendung der Vorwärmmethode sicherzustellen, ist eine sorgfältige Überwachung erforderlich.

Die folgenden Beschreibungen sind entscheidend für die erfolgreiche Umsetzung dieser Techniken.

Schweißerisches Können hat einen erheblichen Einfluss auf die Schweißschrumpfung, Eigenspannung, Kontrolle der Wärmezufuhr und Vermeidung von Rissen.

Kurze Schweißnähte haben eine geringere Längsschrumpfung als lange Schweißnähte.

Um Eigenspannungen zu reduzieren, können Gegenhandschweißungen oder spezielle Schweißfolgen eingesetzt werden.

Die Wärmezufuhr sollte kontrolliert oder reduziert werden.

Es sollten lineare Schweißnähte mit kleinen Schwingungen anstelle von solchen mit großen Schwingungen verwendet werden.

Geeignete Herstellungsverfahren können zur Verringerung oder Beseitigung von Kratern und Schweißrisse.

Erfahrungsgemäß sollte die Menge des aufgetragenen Metalls mindestens 3/8 Zoll (10 mm) oder 25% der Schweißnahtdicke betragen, um Risse durch unzureichendes Schweißgut zu vermeiden (was auch eine Anforderung in vielen Produktionsspezifikationen ist).

In Werkstätten oder auf dem Feld kann das Vorwärmen durch Flammenerwärmung (Luft- oder Acetylenbrennstoff), Widerstandserwärmung, elektronische Induktionserwärmung und andere Methoden erfolgen.

Unabhängig von der verwendeten Methode muss das Vorwärmen gleichmäßig erfolgen.

Sofern keine besonderen Anforderungen bestehen, sollte das Vorwärmen die gesamte Dicke des Schweißstücks durchdringen.

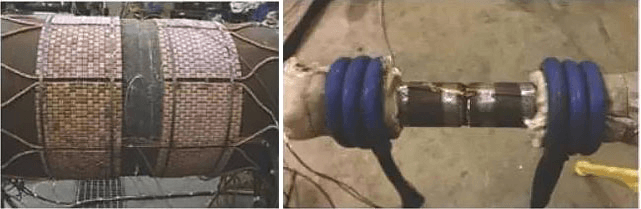

Abbildung 1 zeigt Geräte, die mit Widerstandserwärmung (ohne Isolierung, spätere Anwendung) und Induktionserwärmung arbeiten.

Abb. 1 - Widerstandserwärmung (links) und Induktionserwärmung (rechts)

Zur Messung und Überwachung der Temperatur können verschiedene Geräte eingesetzt werden.

Bauteile oder Schweißteile, die geschweißt werden sollen, sollten vorgewärmt werden, bis das Material vollständig mit Wärme gesättigt ist.

Wann immer möglich, sollte der Grad der thermischen Durchdringung getestet oder bewertet werden.

Für die meisten Schweißanwendungenist es in der Regel ausreichend, die Temperatur in einem gewissen Abstand zur Schweißnaht zu überwachen.

Die Temperaturüberwachung oder -ablesung sollte nicht die Schweißfuge.

Zur Bestimmung der beim Vorwärmen erreichten Mindesttemperatur werden Anzeigestifte oder bleistiftähnliche Werkzeuge verwendet. Diese Werkzeuge schmelzen bei einer bestimmten Temperatur, was eine einfache und kostengünstige Methode zur Bestimmung der Schmelztemperatur des Stiftes ermöglicht.

Wenn die Temperatur des Werkstücks jedoch die Schmelztemperatur des Anzeigestifts übersteigt, funktioniert er nicht richtig. In solchen Fällen müssen möglicherweise mehrere Anzeigestifte mit unterschiedlichen Schmelztemperaturen verwendet werden, um genaue Temperaturmessungen zu gewährleisten.

Für Vorwärm- und Schweißarbeiten können auch direkte Messgeräte wie Kontaktpyrometer oder direkt ablesbare Thermoelemente mit analogen oder digitalen Messwerten verwendet werden. Diese Geräte sollten kalibriert sein oder ihre Fähigkeit, den Temperaturbereich zu messen, sollte auf irgendeine Weise überprüft werden.

Das Thermoelement hat vor allem den Vorteil, dass es Daten kontinuierlich überwacht und speichert. Daher kann es mit einem Kurvenschreiber oder einem Datenerfassungssystem während des Vorwärmens oder der Wärmebehandlung nach dem Schweißen (PWHT) verwendet werden.

Die American Welding Society (AWS) D10.10 enthält verschiedene Schemata und Beispiele für die richtige Positionierung von Thermoelementen.

Seit vielen Jahren werden verschiedene "einheimische Methoden" angewandt, um festzustellen, ob die Vorwärmtemperatur ausreichend ist. Eine dieser Methoden besteht darin, Speichel oder Rauch direkt auf das Werkstück zu sprühen. Das vom Speichel erzeugte Geräusch wird als Temperaturindikator verwendet, obwohl diese Methode nicht sehr genau ist. Einige erfahrene Personen wenden diese Technik noch immer an.

Eine genauere Methode zur Bestimmung der Vorwärmtemperatur ist die Verwendung eines Acetylenbrenners. Die Flamme wird so eingestellt, dass sie eine starke Verkohlung erzeugt, wodurch in dem vorzuwärmenden Bereich eine graue Rauchschicht entsteht. Der Schweißbrenner wird dann so eingestellt, dass eine mittlere Rauchschicht entsteht, und erhitzt den grauen Rauchbereich. Wenn der graue Rauch verschwindet, zeigt dies an, dass die Oberflächentemperatur über 200°C (400°F) erreicht hat.

Es ist wichtig, sicherzustellen, dass die Vorwärmtemperatur über die gesamte Dicke des Werkstücks und des Schweißbereichs erreicht wird. Meistens wird nur die Außenfläche des Werkstücks überwacht, aber AWS D10.10 enthält empfohlene Praktiken für die Durchwärmungszone und verlangt, dass die gesamte Dicke des Werkstücks beim Rohrschweißen erwärmt wird.

Während des Vorwärmens ist eine sorgfältige Beobachtung erforderlich, um eine Überhitzung des Grundmetalls zu vermeiden, insbesondere bei der Verwendung von Widerstands- oder Induktionserwärmungsverfahren. Viele Versender verlangen inzwischen, dass unter jeder Widerstandsheizplatte oder Induktionsspulenbaugruppe Thermoelemente angebracht werden, um eine Überhitzung zu überwachen und zu verhindern.

Unabhängig davon, ob ein Vorwärmen erforderlich ist und welche Vorwärmmethode angewandt wird, bietet das Vorwärmen mehrere Vorteile, unter anderem:

Beim Vorheizen ist es am besten, die gesamte Fläche gleichmäßig zu erhitzen. Schweißdicke auf die angegebene Vorwärmtemperatur. Eine Überhitzung eines lokalen Bereichs kann zu Materialschäden führen und sollte daher so weit wie möglich vermieden werden.