Haben Sie schon einmal darüber nachgedacht, wie wichtig die richtige Schmierung von Lagern für die Langlebigkeit von Maschinen ist? Die richtige Schmierungsmethode kann die Reibung erheblich verringern, Verschleiß verhindern und die Lebensdauer Ihrer Lager verlängern. In diesem Artikel lernen Sie 11 verschiedene Methoden der Lagerschmierung kennen, von der manuellen Schmierung und der Tropfpunktschmierung bis hin zu fortschrittlicheren Techniken wie der Sprüh- und Strahlschmierung. Wenn Sie diese Methoden kennen, können Sie die effektivste Schmierungsstrategie wählen und so eine optimale Leistung und Lebensdauer Ihrer Maschinen gewährleisten. Tauchen Sie ein und erfahren Sie, wie Sie Ihre Lager reibungslos und effizient laufen lassen können.

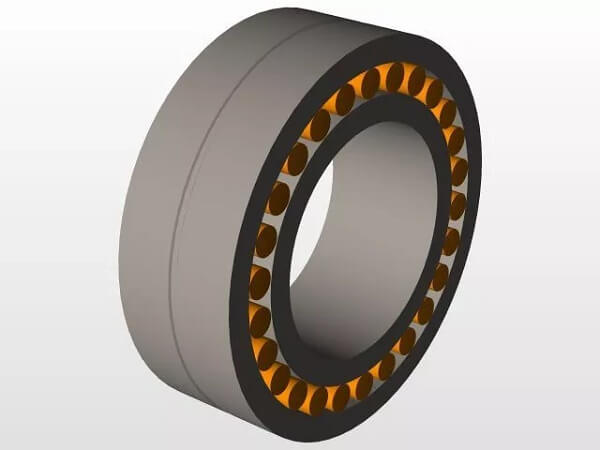

Die Lagerschmierung dient mehreren Zwecken, u. a. der Gewährleistung des normalen Betriebs des Lagers, der Vermeidung eines direkten Kontakts zwischen Laufbahn und Wälzkörper, der Verringerung von Reibung und Verschleiß im Lager, der Verlängerung der Lebensdauer und der Verbesserung der Leistung.

Außerdem hilft es, Rost und Korrosion zu verhindern, die durch das Eindringen von Fremdkörpern in das Lager verursacht werden.

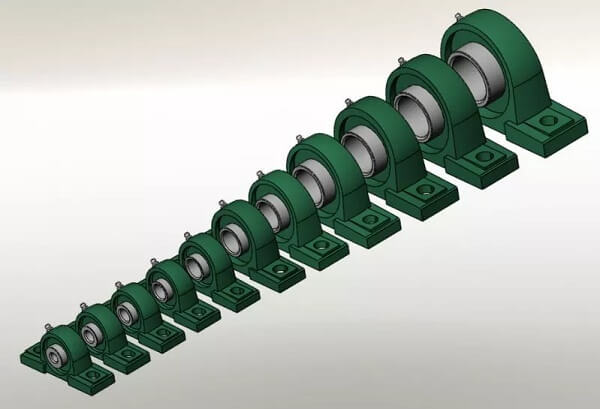

In diesem Artikel stellen wir Ihnen 11 gängige Schmierungsmethoden für Lager vor. Wir hoffen, dass diese Informationen für Ihren Konstruktionsprozess nützlich sein werden.

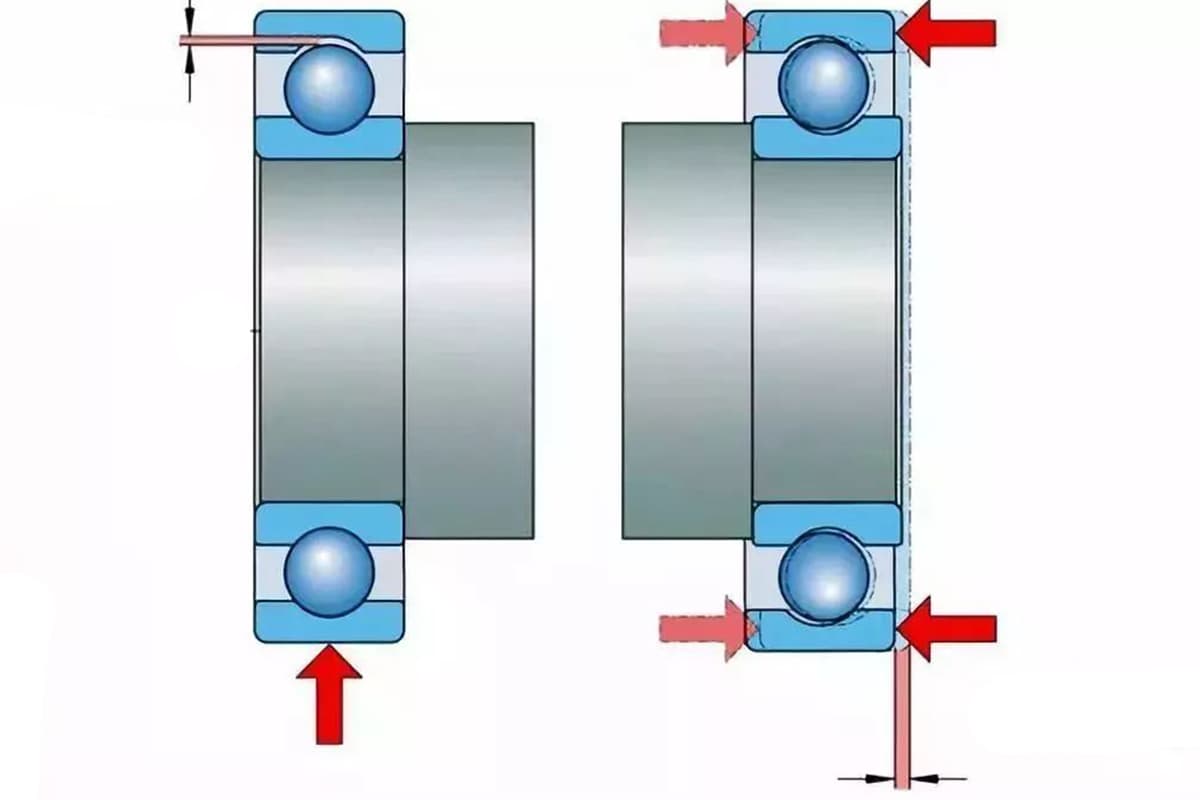

Die Ölungsmethode ist die grundlegendste Methode der Lagerschmierung. Wenn nicht genügend Schmiermittel im Lager vorhanden ist, kann ein Öler verwendet werden, um Öl zuzuführen. Allerdings kann es bei dieser Methode schwierig sein, einen konstanten Ölstand aufrechtzuerhalten, und das Risiko, das Nachfüllen zu vernachlässigen, ist größer. Diese Methode wird in der Regel bei geringer Belastung, niedriger Geschwindigkeit oder intermittierendem Betrieb eingesetzt.

Um den Betrieb zu optimieren, ist es am besten, eine Staubschutzkappe oder einen Kugelhahn auf der Schmieröffnung zu installieren und eine Filtervorrichtung, wie Filz, Baumwolle oder Wolle, zu verwenden.

Die Tropfmethode wird in der Regel für leicht bis mittelschwer belastete Lager mit einer Umfangsgeschwindigkeit von weniger als 4 bis 5 Metern pro Sekunde verwendet. Eine annähernd konstante Menge an Schmieröl wird aus einem Behälter durch Löcher, Nadeln, Ventile usw. abgegeben.

Das klassischste Beispiel ist der Tropfölbecher. Die Menge des abtropfenden Öls kann stark variieren, abhängig von der Viskosität des Schmierstoffs, dem Lagerspielund die Position der Ölzufuhrbohrung.

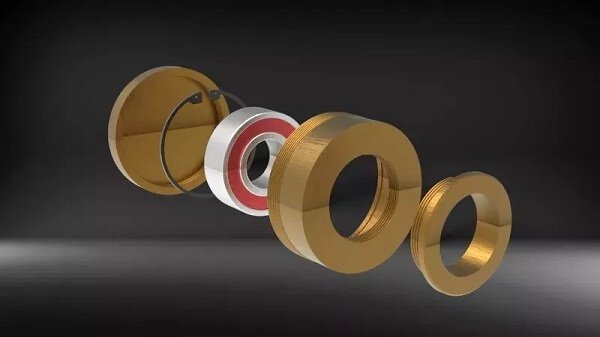

Bei der Ölringmethode wird ein Ring an der Welle aufgehängt, der sich dreht und Öl aus einem Ölbad in das Lager bringt. Diese Methode ist nur für die Schmierung horizontaler Wellen geeignet.

Es eignet sich für mittelschnell bis schnell laufende Lager mit einem Wellendurchmesser von mehr als 50 mm und funktioniert am besten mit einem nahtlosen Simmerring. Wenn das Seitenverhältnis des Lagers kleiner als 2 ist, wird nur ein Simmerring benötigt, ansonsten sind zwei Simmerringe erforderlich.

Die Ölseilmethode beruht auf der Kapillar- und Siphonwirkung des Ölseils, um die Schmieröl aus der Ölschale in das Lager. Diese Methode wird hauptsächlich für leicht bis mittelschwer belastete Lager mit einer Umfangsgeschwindigkeit von weniger als 4 bis 5 Metern pro Sekunde verwendet. Das Ölseil hat während des gesamten Prozesses auch eine Filterfunktion.

Bei der Ölpolster-Methode wird die Kapillarwirkung des Ölpolsters genutzt, um das Schmieröl aus dem Ölbad auf die Oberfläche des Wellendurchmessers zu verteilen. Mit dieser Methode kann die Reibfläche sauber gehalten werden, aber Staub kann auch die Poren verstopfen, was zu einer unzureichenden Ölversorgung führt. Die mit der Ölpad-Methode gelieferte Ölmenge beträgt in der Regel nur 1/20 der durch Ölschmierung gelieferten Menge.

Bei der Eintauchmethode wird ein Teil des Lagers in Schmieröl getaucht. Diese Methode wird häufig für Axiallager von vertikalen Wellen verwendet, ist aber für Radiallager von horizontalen Wellen nicht geeignet.

Bei der Tauchschmierung wird dem Lager durch das Flattern der rotierenden Teile im Ölbehälter Schmieröl zugeführt. Diese Methode ist für Hochgeschwindigkeitslager geeignet.

Bei der Zerstäubungsmethode wird der Schmierstoff in einem feinen Nebel auf die Reibfläche gesprüht. Diese Methode ist für Hochgeschwindigkeitslager geeignet.

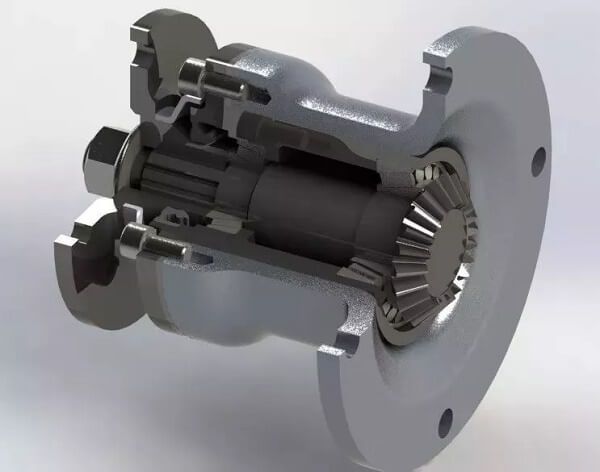

Bei der Druckschmierung wird dem Lager durch den Druck einer Schmiermittelpumpe Öl zugeführt. Das Schmieröl, das aus dem Lager fließt, wird dann aufgefangen und zur Wiederverwendung in den Ölpool zurückgeführt. Diese Methode ist die stabilste und effizienteste Methode der Ölversorgung und eignet sich für Hochgeschwindigkeits-, Schwerlast- und kritische Gleitlager.

Bei der Umlaufschmierung wird gefiltertes Öl mit Hilfe einer Ölpumpe zu den Lagerteilen befördert. Nachdem das Schmieröl das Lager passiert hat, wird es gefiltert und gekühlt, bevor es wieder verwendet wird. Da das zirkulierende Öl einen Teil der Wärme abführen und das Lager kühlen kann, ist diese Methode für Hochgeschwindigkeits-Lagerteile geeignet.

Bei der Hochdruck-Einspritzmethode wird mit einer Ölpumpe Hochdrucköl durch eine Düse in das Lager gespritzt. Das Öl fließt dann durch das andere Ende des Lagers in die Ölnut. Diese Methode ist notwendig, wenn sich das Lager mit hoher Geschwindigkeit dreht und die Umgebungsluft einen Luftstrom bildet, der es den allgemeinen Schmiermethoden erschwert, das Lager zu erreichen.

Der Schmierstoff muss mit hohem Druck in das Lager gesprüht werden. Die Düse sollte zwischen dem Innenring und der Mitte des Käfigs positioniert werden.

Nach Abwägung der Vor- und Nachteile der verschiedenen Schmierungsmethoden kann die geeignete Methode auf der Grundlage der tatsächlichen Betriebsbedingungen ausgewählt werden. Die wichtigsten Grundsätze für die Auswahl lassen sich wie folgt zusammenfassen:

Die Schmierung der Lager ist ein kontinuierlicher Prozess, und der Austauschzyklus des Schmierstoffs hängt von den Einsatzbedingungen und der Ölmenge ab. Bei Verwendung in einer sauberen Umgebung mit einer Betriebstemperatur unter 50°C und minimaler Staubentwicklung sollte der Schmierstoff im Allgemeinen einmal pro Jahr ausgetauscht werden. Wenn die Öltemperatur 100°C erreicht, sollte es alle drei Monate oder früher ersetzt werden.