Haben Sie sich jemals gefragt, wie Kraft zwischen Maschinen übertragen wird? Riemenantriebe sind eine einfache, aber geniale Lösung, die den Maschinenbau revolutioniert hat. In diesem Blogbeitrag erkunden wir die faszinierende Welt der Riemenantriebe, von ihren Grundprinzipien bis hin zu ihren vielfältigen Anwendungen. Entschlüsseln Sie mit uns die Geheimnisse, die sich hinter dieser wesentlichen Komponente moderner Maschinen verbergen, und entdecken Sie, wie sie unsere Welt bis heute prägen.

Was ist ein Riemenantrieb?

Ein Riemenantrieb ist eine Art der mechanischen Übertragung, bei der die Bewegung und Leistung von der Antriebswelle auf die angetriebene Welle über ein flexibles Zwischenglied - den Transmissionsriemen - übertragen wird. Er wird üblicherweise in Situationen verwendet, in denen die beiden Wellen relativ weit voneinander entfernt sind.

Im Vergleich zu anderen mechanischen Getrieben hat der Riemenantrieb eine einfachere Struktur und geringere Kosten, was ihn zu einer weit verbreiteten Form der mechanischen Übertragung macht.

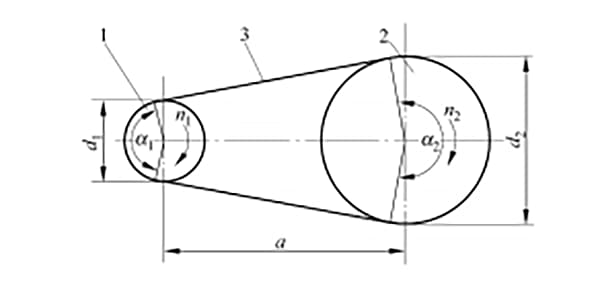

Der Riemenantrieb besteht in der Regel aus einer Antriebsscheibe, einer Abtriebsscheibe, einem über die beiden Scheiben gespannten Treibriemen und einem Maschinenrahmen, wie in Abbildung 8-1 dargestellt.

1- Antriebsriemenscheibe

2- Angetriebene Riemenscheibe

3- Antriebsriemen

Riemenantriebe lassen sich je nach Antriebsprinzip in Reibungs- und Eingriffsantriebe unterteilen. In diesem Artikel werden in erster Linie Fragen im Zusammenhang mit reibschlüssigen Riemenantrieben erörtert.

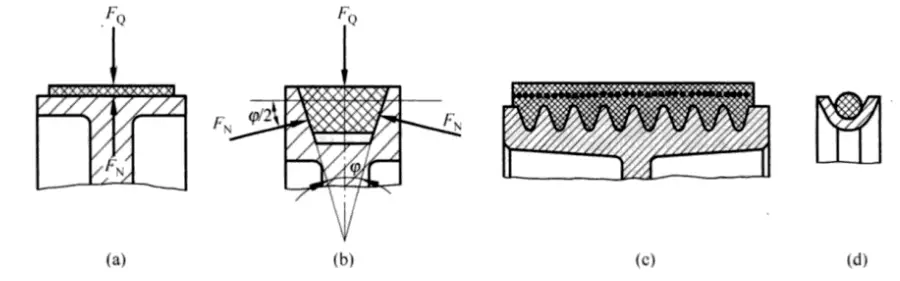

2.1. Bei Reibriemenantrieben erfolgt die Übertragung von Bewegung und Leistung durch die Reibungskraft zwischen dem Antriebsriemen, der fest auf der Riemenscheibe sitzt, und der Kontaktfläche der Riemenscheibe. Anhand der Querschnittsform des Antriebsriemens lassen sie sich weiter in Flachriemen, Keilriemen, Keilrippenriemen und Rundriemen unterteilen.

2.1.1 Der Querschnitt eines Flachriemens ist rechteckig, und seine Innenfläche, die mit der Riemenscheibe in Berührung kommt, ist die Lauffläche. Er wird hauptsächlich für die Übertragung über große Entfernungen zwischen zwei parallelen, sich in die gleiche Richtung drehenden Wellen verwendet.

2.1.2 Der Querschnitt eines Keilriemens ist trapezförmig, wobei die beiden Seiten, die mit der Scheibenrille in Berührung kommen, als Arbeitsflächen dienen. Die Scheibenrille ist ebenfalls trapezförmig. Die Kraftanalyse an der Keilfläche zeigt, dass bei gleicher Spannung und gleichem Reibungskoeffizienten die vom Keilriemen erzeugte Reibungskraft größer ist als die des Flachriemens.

Daher hat der Keilriemen eine höhere Übertragungskapazität und eine kompaktere Struktur, wodurch er in der mechanischen Übertragung weit verbreitet ist. Je nach ihrer relativen Breite und Höhe können Keilriemen in verschiedene Typen unterteilt werden, z. B. normale Keilriemen, Schmalkeilriemen, Breitkeilriemen, Automobilkeilriemen, Keilriemen mit Verzahnung und Keilriemen mit hohem Winkel. Derzeit sind normale Keilriemen am weitesten verbreitet.

2.1.3 Der Keilrippenriemen, eine Mischung aus Flachriemen und Keilrippenriemen, vereint die Vorteile beider und wird häufig in großen Kraftübertragungssystemen eingesetzt, wo eine kompakte Struktur erforderlich ist.

2.1.4 Der Querschnitt eines Rundriemens ist kreisförmig und wird nur in Getrieben mit geringer Geschwindigkeit und Leistung verwendet, z. B. bei Nähmaschinen und Instrumenten.

2.2 Der Riemenantrieb mit Zahneingriff überträgt Bewegung und Leistung, indem die Zähne des Riemens mit denen der Riemenscheibe ineinandergreifen. Die Synchronriemen Antrieb, wie in Abbildung 8-3 gezeigt, ist ein typisches Beispiel.

Neben den Vorteilen der Reibriemenübertragung bieten Synchronriemen auch eine hohe Leistungsübertragung und präzise Übersetzungsverhältnisse und werden häufig in Situationen eingesetzt, die eine reibungslose Übertragung und hohe Präzision erfordern, wie z. B. in Tonbandgeräten, Lebensmittelmischern, CNC-Werkzeugmaschinen und Textilmaschinen. Der Querschnitt eines Synchronriemens ist rechteckig, wobei die Innenfläche des Riemens gezahnt ist.

Im Gegensatz zum Aufbau eines Riemens im Reibungsantrieb besteht die Festigkeitsschicht eines Synchronriemens zumeist aus Stahlseilen, was zu einer geringeren Verformung unter Belastung führt. Die Kante der Synchronscheibe ist ebenfalls mit einer Evolventenverzahnung gefertigt, die der Innenfläche des Riemens entspricht und in einem Wälzverfahren durch Evolventenverzahnung hergestellt wird Schneidewerkzeuge. Daher hängen die Abmessungen der Zähne der Riemenscheibe von der Größe der verwendeten Schneidwerkzeuge ab.

Der Riemen verfügt über eine gute Elastizität, die es ihm ermöglicht, Vibrationen zu dämpfen und zu absorbieren, was eine reibungslose Übertragung bei minimaler Geräuschentwicklung gewährleistet. Bei Überlast kann der Schlupf zwischen dem Riemen und der Riemenscheibe Schäden an anderen Teilen verhindern, was als eine Art Sicherheitsschutz dient. Die Struktur des Riemengetriebes ist einfach, leicht herzustellen, zu installieren und zu warten, mit geringen Kosten.

Während des Betriebs kann der Treibriemen elastisch gleiten, so dass das Übersetzungsverhältnis nicht genau eingehalten werden kann. Die Konturgröße der Riemenübertragung ist groß, was zu einer geringeren Übertragungseffizienz führt. Daher wird bei der Riemenübertragung in der Regel eine Leistung von ≤ 50 kW mit Riemengeschwindigkeiten von 5-25 m/s und einem Übersetzungsverhältnis von höchstens 5 übertragen. Der Wirkungsgrad liegt bei etwa 0,92 - 0,97.

Der Antriebsriemen ist ein elastischer Körper, der sich unter Spannung dehnt, und das Ausmaß dieser elastischen Dehnung variiert je nach der Größe der Spannung. Während des Betriebs übersteigt die Spannung auf der straffen Seite (F1) die Spannung auf der lockeren Seite (F2), daher ist die elastische Dehnung auf der straffen Seite größer als auf der lockeren Seite.

Der elastische Schlupf ist ein einzigartiges Phänomen, das bei Riemenantrieben auftritt und während des Arbeitsprozesses des Antriebsriemens unvermeidlich ist. Wenn die straffe Seite des Antriebsriemens am Punkt A in die Antriebsscheibe eintritt, entspricht die Riemengeschwindigkeit v der Umfangsgeschwindigkeit v1 der Scheibe 1. Wenn sich die Riemenscheibe 1 jedoch von Punkt A zu Punkt B dreht, nimmt die Zugkraft des Antriebsriemens allmählich von F1 zu F2 ab, und auch seine elastische Dehnung nimmt ab. Mit anderen Worten, der Antriebsriemen wird allmählich kürzer, was zu einem geringfügigen relativen Schlupf nach hinten entlang der Stirnseite der Scheibe 1 führt, so dass die Riemengeschwindigkeit v geringer ist als die Umfangsgeschwindigkeit v1 der Scheibe 1.

Während des Vorgangs, bei dem der Antriebsriemen die angetriebene Riemenscheibe 2 durch Reibung vom Eintrittspunkt C zum Austrittspunkt D dreht, nimmt die Zugkraft auf den Antriebsriemen allmählich von F2 auf F1 zu, und die elastische Dehnung des Antriebsriemens nimmt ebenfalls zu. Dies bedeutet, dass sich der Antriebsriemen allmählich dehnt. Zu diesem Zeitpunkt tritt an der Stirnseite der Riemenscheibe 2 ein geringer relativer Vorwärtsschlupf auf, der dazu führt, dass die Riemengeschwindigkeit v größer ist als die Geschwindigkeit v2 der Riemenscheibe 2. Das Phänomen des Riemenschlupfes auf der Riemenscheibenoberfläche aufgrund der elastischen Verformung des Antriebsriemens wird als elastischer Schlupf bezeichnet.

Der elastische Schlupf kann zu einer Abnutzung des Antriebsriemens führen, was seine Lebensdauer verkürzt und die Geschwindigkeit der angetriebenen Riemenscheibe verringert, was sich auf das Übersetzungsverhältnis auswirkt.

Die wichtigsten Fehlerursachen beim Betrieb eines Riemenantriebs sind: Schlupf des Riemens auf der Riemenscheibe, Riemenverschleiß und Ermüdungsbruch.

4.2.1 Schlupf

Riemenantriebe arbeiten mit Reibung. Wenn bei konstanter Vorspannkraft F₀ die wirksame Umfangskraft F die Grenzreibungskraft zwischen dem Riemen und der Radoberfläche übersteigt, kommt es zu einem deutlichen Gleiten des Riemens auf der Radoberfläche, was als Schlupf bezeichnet wird.

Wenn der Riemen durchrutscht, dreht sich zwar die treibende Scheibe weiter, aber sowohl die getriebene Scheibe als auch der Riemen verlieren erheblich an Geschwindigkeit oder kommen sogar ganz zum Stillstand. Schlupf ist ein nachteiliges Phänomen, da es zum Ausfall des Antriebs führt und den Riemenverschleiß verschlimmert. Bei normalem Betrieb sollte Schlupf vermieden werden.

Elastisches Gleiten und Schlupf sind zwei völlig unterschiedliche Konzepte. Ihre Unterschiede sind in Tabelle 8-1 dargestellt.

Tabelle 8-1 Unterschiede zwischen elastischem Gleiten und Rutschen

| Artikel | Elastisches Gleiten | Abrutschen |

| Phänomen | Das Gleiten des lokalen Riemens auf der lokalen Radoberfläche | Relatives Gleiten zwischen dem Riemen und der Radoberfläche über den gesamten Kontaktbogen |

| Ursachen für das Auftreten | Spannungsunterschied auf beiden Seiten des Bandes | Die effektive Zugkraft erreicht oder übersteigt die Endreibungskraft zwischen dem Riemen und der Radoberfläche |

| Schlussfolgerung | Unvermeidlich | Kann vermeiden |

4.2.2 Ermüdungsversagen des Gürtels

Die Belastung des Transmissionsriemens variiert während des Betriebs und bildet eine Wechselspannung. Je höher die Drehzahl und je kürzer der Riemen, desto häufiger wickelt sich der Riemen pro Zeiteinheit um die Riemenscheibe, was zu häufigeren Spannungsänderungen führt. Im Laufe der Zeit kann die wiederholte Wirkung der Wechselbeanspruchung dazu führen, dass sich der Riemen ablöst und reißt, was schließlich zu einem Ermüdungsbruch und damit zu einem Ausfall des Getriebes führt.

Der auf die Riemenscheibe aufgelegte Transmissionsriemen sollte eine bestimmte Spannung aufweisen, um den normalen Betrieb des Riemenantriebs zu gewährleisten. Nach einer gewissen Betriebszeit kann die plastische Verformung des Riemens jedoch zu einem Durchhängen führen, wodurch sich die ursprüngliche Spannung allmählich verringert und die Tragfähigkeit des Riemens nachlässt.

Um die Vorspannung des Antriebsriemens zu kontrollieren und die Betriebsfähigkeit des Riementriebs zu gewährleisten, muss eine geeignete Spannvorrichtung verwendet werden. In Abbildung 8-11 sind einige häufig verwendete Spannvorrichtungen dargestellt.

Bei horizontal angeordneten oder mäßig geneigten Riemenantrieben kann eine Spannvorrichtung wie in Abbildung 8-11(a) gezeigt verwendet werden. Die Position des mit einer Riemenscheibe ausgestatteten Motors wird mit einer Schraube eingestellt, um die AchsabstandDadurch wird das Spannen erreicht. Die Einstellmethode besteht darin, den Motor auf einer Gleitschiene zu montieren, und beim ersten Spannen des Riemens wird der Motor mit der Einstellschraube in die gewünschte Position geschoben.

Bei vertikalen oder nahezu vertikalen Riemenantrieben kann eine Spannvorrichtung, wie in Abbildung 8-11(b) dargestellt, verwendet werden. Durch Einstellen der Position des Schwenkrahmens (Motorwellenmitte) wird der Achsabstand vergrößert, um eine Spannung zu erreichen. Bei der Einstellmethode wird die Mutter an der Schraube verstellt, so dass das Maschinengestell um die feste Stützwelle schwingt, um die Vorspannung einzustellen. Sobald die Position eingestellt ist, muss die Mutter gesichert werden.

Abbildung 8-11(c) zeigt eine automatische Spannvorrichtung, bei der der mit einer Riemenscheibe versehene Motor auf einem schwimmenden Schwenkrahmen montiert ist. Unter Ausnutzung des Gewichts des Motors und des Schwenkrahmens schwingen die Riemenscheibe und der Motor um die feststehende Trägerwelle und passen den Achsabstand automatisch an, um die Spannung zu erreichen. Diese Methode wird üblicherweise für Riemenantriebe mit geringer Leistungsübertragung und nahezu vertikaler Anordnung verwendet.

Abbildung 8-11(e) zeigt ein Spannrad, das durch ein Gewicht automatisch auf den Riemen drückt und so eine Spannung erreicht. Diese Methode wird häufig in Flachriemenantrieben mit großem Übersetzungsverhältnis und kleinem Achsabstand eingesetzt und hat einen erheblichen Einfluss auf die Lebensdauer des Riemens.

Wenn der Achsabstand des Riementriebs nicht eingestellt werden kann, kann eine Spannrolle zum Spannen des Riemens verwendet werden, wie in Abbildung 8-11(d) gezeigt. Die Spannrolle wird in der Regel auf der Innenseite der schlaffen Seite installiert, damit der Riemen eine unidirektionale Biegung erfahren kann. Um zu verhindern, dass sich der Umschlingungswinkel der kleinen Riemenscheibe zu stark verringert, sollte die Spannrolle so nah wie möglich an der großen Riemenscheibe installiert werden.

1. Die lineare Geschwindigkeit des Keilriemens sollte 25 Meter pro Sekunde nicht überschreiten, und die lineare Geschwindigkeit des Flachriemens beträgt im Allgemeinen 10-20 Meter pro Sekunde. In besonderen Fällen kann sie reduziert werden. Die lineare Riemengeschwindigkeit kann mit der folgenden Formel berechnet werden:

V = πDn / 60 x 1000 (Meter/Sekunde)

Wo

2. Der Flachriemen sollte pro Sekunde nicht öfter als 3 bis 5 Mal an der kleinen Riemenscheibe vorbeigeführt werden (C), der Keilriemen nicht öfter als 20 Mal.

C = V / L (Zeiten / Sekunde)

Wobei L- Länge des Riemens (m)

3. Der Umschlingungswinkel der kleinen Keilriemenscheibe sollte nicht weniger als 120° (150° beim Flachriemen) betragen, andernfalls sollte der Durchmesserunterschied zwischen den beiden Riemenscheiben verringert, der Achsabstand vergrößert oder eine Druckscheibe eingebaut werden.

4. Der Durchmesser der kleinen Riemenscheibe sollte nicht zu klein sein, um eine übermäßige Biegung des Riemens zu vermeiden, die seine Lebensdauer verkürzt.

Bei Flachriemenantrieben sollte der Durchmesser der kleinen Riemenscheibe in der Regel mehr als das 25-30fache der Dicke des Gewebebandes betragen.

Der Mindestdurchmesser der kleinen Flachriemenscheibe, D_min, lässt sich nach folgender Formel berechnen:

Dmin = C³√N / n1 (mm)

Wo

Bei Keilriemenantrieben sollte der Durchmesser der kleinen Keilriemenscheibe nicht kleiner als die folgenden Werte sein. Andernfalls ist der Umschlingungswinkel nicht ausreichend, und der Riemen neigt zu Schlupf und Beschädigung.

| Keilriemen Modell | O | A | B | C | D | E | F |

| Mindestdurchmesser der kleinen Riemenscheibe (mm) | 70 | 100 | 148 | 200 | 315 | 500 | 800 |

5. Der Achsabstand von Flachriemenscheiben sollte mehr als das Doppelte der Summe der beiden Raddurchmesser betragen; der Achsabstand von Keilriemenscheiben sollte mehr als die Hälfte der Summe der beiden Raddurchmesser betragen, jedoch nicht mehr als das Doppelte der Summe.

6. Die Riemenlänge L kann nach der folgenden Formel berechnet werden:

L=2A + π/2(D1+D2) + (D2-D1)²/4A [mm (offene Übertragung)]

In der Formel steht A für den Achsabstand zwischen den beiden Riemenscheiben (mm), und D2 und D1 bezeichnen die Durchmesser der großen bzw. kleinen Riemenscheibe (mm).

7. Die Vorspannung des Riemens sollte mit einer Kraft von ca. 16-18 kg pro Quadratzentimeter Riemenquerschnittsfläche angezogen werden.

1. Bei Flachriemenantrieben kann die Querschnittsfläche des Riemens auf der Grundlage der für die Übertragung verwendeten Leistung und der linearen Geschwindigkeit des Riemens berechnet werden.

F=P/K (cm²)

In dieser Formel,

K steht für die tatsächliche effektive Spannung, kg/cm². Für Gummigurte kann K im Bereich von 10-25 kg/cm² gewählt werden. Wenn die lineare Geschwindigkeit hoch ist, die Lasteinwirkung groß ist, die Startlast groß ist, die kontinuierliche Arbeitszeit lang ist und der Umschlingungswinkel klein ist, kann ein kleinerer Wert gewählt werden; ansonsten kann ein größerer Wert gewählt werden.

Anhand der berechneten Querschnittsfläche lassen sich die Breite und Dicke des Gurtes bestimmen. Da jede Lage des Gurtes etwa 1,2 mm dick ist, kann die Anzahl der Lagen in einem Flachriemen näherungsweise bestimmt werden.

2. Bei Keilriemenübertragungen können Sie anhand der folgenden Tabelle den Keilriementyp anhand der übertragenen Leistung bestimmen.

Der Leistungsbereich, der für verschiedene Keilriementypen gilt.

| Leistungsübertragung (kW) | 0.4-0.75 | 0.75-2.2 | 2.2-3.7 | 3.7-7.5 | 7.5-20 | 20-40 | 40-75 | 75-150 | über 150 |

| Empfohlenes Modell | O | O、A | O,A,B | A,B | B,C | C,D | D,E | E,F | F |

Die Anzahl der Keilriemen, Z, kann nach folgender Formel berechnet werden:

Z = N / (Z0 * C1 * C2) ^ 0,5

Wo:

| Bandumschlingungswinkel a° | 180 | 170 | 160 | 150 | 140 | 130 | 120 | 110 | 100 |

| C1 | 1.0 | 0.97 | 0.94 | 0.91 | 0.88 | 0.85 | 0.82 | 0.79 | 0.76 |

C2 - Arbeitsbedingungskoeffizient; 0,6-0,7.

Die Abmessungen der Rille der Keilriemenscheibe (siehe Abbildung) sind der nachstehenden Tabelle zu entnehmen.

Leistung (in kW), die von einem einzelnen Keilriemen übertragen wird.

| Modell | Kleiner Riemenscheibendurchmesser D1 (mm) | Bandgeschwindigkeit (m/s) | |||

| 5 | 10 | 15 | 20 | ||

| O | 50~63 | 0.31 | 0.59 | 0.88 | 1.07 |

| 80 | 0.38 | 0.74 | 1.04 | 1.29 | |

| >90 | 0.42 | 0.82 | 1.14 | 1.40 | |

| A | 80~90 | 0.59 | 1.04 | 1.32 | 1.33 |

| 100 | 0.66 | 1.18 | 1.51 | 1.64 | |

| >125 | 0.81 | 1.47 | 1.87 | 2.21 | |

| B | 125 | 1.02 | 1.84 | 2.43 | 2.58 |

| 140 | 1.12 | 2.06 | 2.80 | 3.10 | |

| >180 | 1.32 | 2.41 | 3.28 | 3.94 | |

| C | 2OO | 1.98 | 3.60 | 4.80 | 5.52 |

| 250 | 2.41 | 4.45 | 6.14 | 7.00 | |

| >280 | 2.67 | 4.95 | 6.77 | 7.72 | |

| D | 315 | 3.98 | 7.00 | 9.20 | 9.95 |

| 400 | 5.07 | 9.10 | 12.30 | 14.40 | |

| >450 | 5.45 | 9.95 | 13.30 | 15.40 | |

Abmessungsdiagramm der Rillen der Keilriemenscheibe

Bei der Berechnung des Übersetzungsverhältnisses bezieht sich der Durchmesser der Riemenscheibe auf die Position D im Diagramm, nicht auf den äußeren Rand der Scheibe. Außerdem ist zu berücksichtigen, dass der Riemen einen Schlupf von 1% hat.

Abmessungen der Rille der Keilriemenscheibe:

| Abmessungen der Rille (mm) | Modell | ||||||

| O | A | B | C | D | E | F | |

| a | 10 | 13 | 17 | 22 | 32 | 38 | 50 |

| ι | 10 | 13 | 17 | 22 | 30 | 36 | 48 |

| c | 3 | 4 | 5 | 7 | 9 | 12 | 16 |

| t | 12 | 16 | 21 | 27 | 38 | 44 | 58 |

| s | 9 | 12 | 15 | 18 | 23 | 26 | 32 |

| Entsprechender Schlitzwinkel φ | Mindestdurchmesser der Keilriemenscheibe (in Millimetern) | ||||||

| 34° | 70 | 100 | 148 | 200 | 315 | 500 | 800 |

| 36° | 90 | 125 | 180 | 250 | 400 | 710 | 1000 |

| 38° | ≥112 | ≥160 | ≥225 | ≥315 | ≥500 | ≥800 | ≥1250 |