Achtung an alle Maschinenbauingenieure und Fertigungsfachleute! Haben Sie mit lästigen Eloxalfehlern bei Ihren Aluminiumprodukten zu kämpfen? Suchen Sie nicht weiter! In diesem Blogbeitrag tauchen wir tief in die Welt der Eloxalfehler ein und erforschen ihre Ursachen, Merkmale und praktischen Lösungen. Mit den Erkenntnissen von Branchenexperten gewinnen Sie wertvolles Wissen, um diese Herausforderungen direkt anzugehen und die Qualität Ihrer eloxierten Aluminiumkomponenten zu verbessern. Machen Sie sich bereit, die Kunst des Eloxierens zu beherrschen und Ihr Fertigungsspiel auf die nächste Stufe zu heben!

Die verschiedenen Fehler, die bei der Oxidation von Aluminium und Aluminiumlegierungen entstehen, lassen sich in drei Kategorien einteilen:

Oberflächenfehler sind in der Produktion am häufigsten anzutreffen und führen zu den höchsten Ausschussraten. Zu diesen Fehlern gehören:

Diese Defekte führen zu einer geringeren Ausschussrate in der Produktion und umfassen:

Diese Mängel wirken sich auf das endgültige Aussehen und die Leistung der Produkte aus:

Die folgenden Abschnitte enthalten eine detaillierte Auflistung der Bezeichnungen (in englischer Sprache gemäß dem amerikanischen AA-Standard und der Datentechnik), Ursachen, Definitionen, Merkmale und Gegenmaßnahmen für verschiedene Fehler. Diese Informationen können als Nachschlagewerk für Techniker, Produktionspersonal und Mitarbeiter der Qualitätskontrolle verwendet werden.

Die Oberflächenfehler oxidierter Oberflächenbehandlungsprodukte treten am häufigsten am Produktionsstandort auf, und auch die Ausschussrate ist am höchsten.

Die wichtigsten sind Fingerabdruckkorrosion, Kratzer, Adhäsion, grober Sand, leichter Sand, schlechte Entfettung, Oxidationsblasen, unsaubere Filmentfernung, Schneeflockenkorrosion, weiße Oxidationsflecken, elektrische Verletzungen, Schlackeneinschlüsse, Oxidfilmablösung, Lochfraß, Filmexplosion, Lochfraß und Färbung, Lochfraß, Farbunterschied, Säure-Base-Wasserkorrosion, Lochfraß und Staubbildung, kein Lackfilm, Lochfraß, elektrophoretische Blasen, Oxidfilmpulverisierung, usw.

| Name | Fingerabdruck-Korrosion | Ursache | Operation |

| Definition: Fingerabdruck oder handschuhähnlicher Korrosionsfleck | |||

| EigenschaftenDie Oberfläche von Aluminium ohne Oberflächenbehandlung reagiert durch den Kontakt mit Natriumchlorid, Milchsäure und anderen Substanzen im menschlichen Schweiß. Die dabei entstehenden Korrosionsspuren werden als Fingerabdruckkorrosion bezeichnet, und die häufigste ist die Fingerabdruckkorrosion. | |||

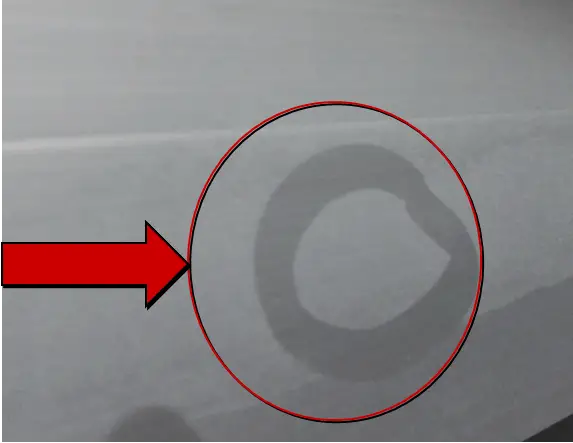

Erscheinungsbild:  Fingerabdruckartige Korrosion Fingerabdruckartige Korrosion | |||

| Ursache des Auftretens: 1. Während des Sägens und des Beladens des Korbes im Extrusionsprozess sind die Handschuhe der Arbeiter schmutzig und hinterlassen Flecken, nachdem sie mit der Oberfläche des Profils in Berührung gekommen sind; nach der Alterung können die Oberflächenflecken des Profils nicht durch Oxidation entfernt werden; 2. Im Prozess der Oxidation und der oberen Entladung werden die Handschuhe der Arbeiter zu lange benutzt, besonders nachdem der Ölfleck anhaftet, bleibt der Handabdruck am Ende des Profils zurück, und der Handabdruck ist in Form von Punktkorrosion nach der Oxidation;3. nach der oberen Reihe ist die Parkzeit ohne Oxidationsbehandlung zu lang;4. unvollständige Entfettung vor der Oxidation. | |||

| Gegenmassnahmen: 1. Achten Sie auf die Sauberkeit der Handschuhe während des Extrusionsprozesses und der oberen Reihe, und ersetzen Sie schmutzige und nasse Handschuhe rechtzeitig;2. Nach der Oxidation darf das Profil nicht länger als 6 Stunden liegen;3. Verlängern Sie die Entfettungszeit. | |||

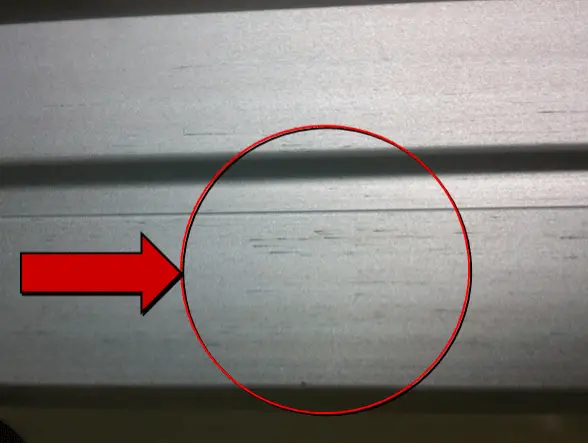

| Name | Kratzer | Ursache | Operation |

| Definition: Beschädigung der Profiloberfläche und Kratzer. | |||

| Merkmale: Sie hat dünne und lange Linien- oder Punktnarben mit flackerndem Glanz und verschiedenen Formen. In der Regel handelt es sich um durchgehende Narben, die als Handhabungsnarben bezeichnet werden. Manchmal führt auch eine unsachgemäße Verpackung zu Narben während des Transports. | |||

Erscheinungsbild:  Kratzer | |||

| Ursache des Auftretens: Kollisionen zwischen Materialien, unsachgemäße Bedienung oder Kollisionen und Kratzer zwischen Materialien und Rahmen, etc. | |||

| Gegenmassnahmen: 1. Die obere Reihe ist vorsichtig zu handhaben, und das Material ist ohne Kollision zwischen den Materialien anzuheben;2. die Kante des Materialrahmens muss mit einer schützenden Gummimanschette bedeckt sein;3. jede Anhebung darf nicht mehr als 6 Reihen betragen, und Profile mit unterschiedlichen Längen sind getrennt zu platzieren;4. beschädigte Polsterstreifen dürfen nicht im Prozess der unteren Reihe verwendet werden, und wilde Kollisionen sind nicht erlaubt. | |||

| Name | Überschneidungen Überschneidungen | Ursache | Operation |

| Definition: Die Materialien überlappen sich während der Oxidation oder Elektrophorese, was zu einer abnormalen Bildung eines Hautfilms aufgrund einer abnormalen Nähe führt. | |||

| EigenschaftenDie Abdrücke des laminierten Profils sind an der Stelle zu sehen, an der die Folie noch nicht geformt wurde, und an der Stelle, an der das Ende dünner wird, und manchmal ist auch ein Teil des Regenbogens (Interferenzfarbe) zu sehen. | |||

Erscheinungsbild:  Überschneidungen Überschneidungen | |||

| Ursache des Auftretens: 1. Der Bindungsabstand ist zu dicht, was zu einem anormalen Kontakt führt;2. Die Bindungs- und Entwässerungsstärke ist nicht ausreichend. Während des Waschvorgangs ist der Aluminiumdraht oder die Halterung locker, was zum Gleiten des Profils auf dem Reihenstab führt, was zu einer Verbindung zwischen den Materialien führt, die durch Alkalikorrosion, Säurekorrosion, Oxidation und Elektrophoresebehandlung verursacht wird. | |||

| Gegenmaßnahmen: 1. Nehmen Sie die richtige Bindung und Anordnung Methode, binden drei Aluminiumdrähte mit elektrophoretischen Materialien (zwei kleine Materialien), und halten Sie einen Abstand von 2-3 Fingern zwischen den oberen und unteren Profilen;2. das Profil mit großen fallenden Bereich in der Mitte muss mit der Mittellinie nach den Anforderungen der Bestellung gebunden werden;3. die Neigung der unteren Nut erhöht, und der Auspuff Prozess der Elektrophorese Nut sollte langsam sein, um Haftung zwischen den Profilen durch heftiges Schütteln verursacht zu vermeiden. | |||

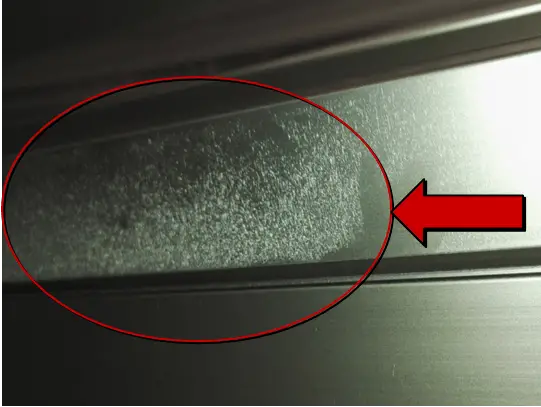

| Name | Grobe Ätzung | Ursache | Alkali-Ätzverfahren |

| Definition: Oberflächenrauhigkeit von Aluminium aufgrund von übermäßiger Alkalikorrosion. | |||

| Merkmale: durch übermäßiges Ätzen ist die Oberfläche rau und stumpf. In schwerwiegenden Fällen wird die Maßhaltigkeit durch die Auflösung von Profilen beeinträchtigt. | |||

Erscheinungsbild:  Grobe Ätzung | |||

| Ursache des Auftretens: 1. Die Temperatur des Alkalitanks ist zu hoch;2. die Alkalikonzentration ist zu hoch;3. die Aluminiumionenkonzentration im Alkalitank ist zu niedrig;4. die Alkalikorrosionszeit ist zu lang;5. Die Flüssigkeit im Alkalitank ist verschmutzt;6. Es gibt viele Male Nacharbeit. | |||

| Gegenmassnahmen: 1. Passen Sie die Tankflüssigkeitsbedingungen an (Natriumhydroxidkonzentration, Gehalt an gelösten Aluminiumionen und Temperatur);2. passen Sie die Verarbeitungszeit an;3. reinigen Sie regelmäßig die Tankschlacke und passen Sie die Tankflüssigkeit an;4. reduzieren Sie die Anzahl der wiederholten Verarbeitungen. | |||

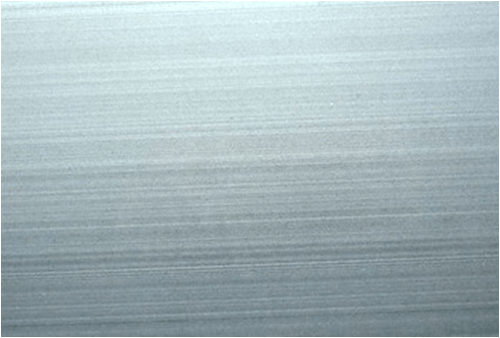

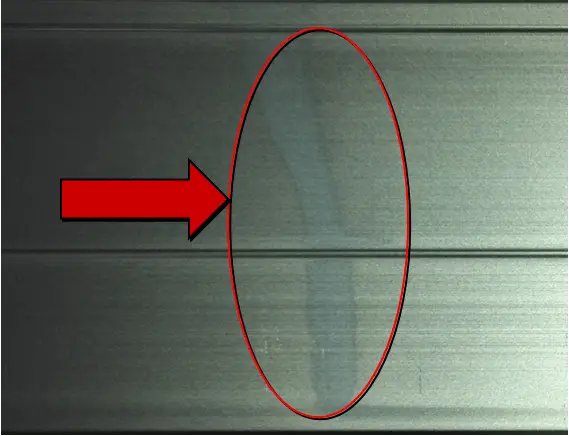

| Name | Unzureichende Ätzung | Ursache | Alkali-Ätzverfahren |

| DefinitionDas Phänomen, dass der Effekt der Beseitigung von Oberflächendefekten aufgrund unzureichender Ätzung beim Alkali-Ätzprozess von Aluminium nicht das erwartete Ziel erreicht. | |||

| EigenschaftenDie Oberfläche hat keinen Sandeffekt oder kann die Anforderungen des Kunden nicht erfüllen. | |||

Erscheinungsbild:  Unzureichende Ätzung | |||

| Ursache des Auftretens: 1. Die Temperatur des Alkalitanks ist zu niedrig;2. die Alkalikorrosionszeit ist zu kurz;3. die Alkalikonzentration ist zu niedrig;4. die Aluminiumionenkonzentration im Alkalitank ist zu hoch. | |||

| Gegenmaßnahmen: 1. Achten Sie auf die Kontrolle der Temperatur und der Konzentration des Alkalitanks;2. die Alkalikorrosionszeit muss angemessen verlängert werden;3. passen Sie die Aluminiumionenkonzentration angemessen an. | |||

| Name | Ungleichmäßige Entfettung | Ursache | Verfahren zur Ölentfernung |

| Definition: ungleichmäßige alkalische Korrosion durch unvollständige Entfettung | |||

| EigenschaftenUngleichmäßige Ätzung auf der Aluminiumoberfläche aufgrund unvollständiger Entfettung. Die Aluminiumoberfläche weist nach dem Eloxieren einen unterschiedlichen Glanz auf, und die Farbe der Oberfläche nach dem Färben ist ungleichmäßig oder es gibt Farbflecken. | |||

Erscheinungsbild:  Ungleichmäßige Entfettung | |||

| Ursache des Auftretens: 1. Unzureichende Entfettungszeit;2. die wirksamen Bestandteile der Entfettungsflüssigkeit im Tank sind unzureichend;3. die Ölflecken auf der Werkstückoberfläche sind schwerwiegend. | |||

| Gegenmassnahmen: 1. Entfettungsmittel hinzufügen;2. verlängerte Einweichzeit ≥ 3 Minuten;3. Werkstücke mit starken Ölflecken auf der Oberfläche müssen manuell abgewischt und vorbehandelt werden. | |||

| Name | Blase(anodisches Oxid) | Ursache | Eloxieren und Betrieb |

| Definition: Das bei der Elektrolyse erzeugte Gas oder die zum Rühren verwendete Luft bleibt in den Spalten oder Ecken des Materials, so dass sich keine Oxidschicht bilden kann und in der Regel nicht gefärbt werden kann. | |||

| Eigenschaftendie Lücke oder die Ecke des Materials, der lokale Film ist sehr dünn oder nicht, und es gibt Restblasen auf der Oberfläche des anodischen Oxidfilms. Bei einer elektrolytischen Färbung kann keine einheitliche Farbe erzielt werden. | |||

Erscheinungsbild: .png) Blase(anodisches Oxid) | |||

| Ursache des Auftretens: 1. Ungeeigneter Hebewinkel;2. zu schnell Nuten Geschwindigkeit;3. die Form des Aluminiums ist nicht förderlich für die Beseitigung von Gas;4. der Entschäumungsbeutel ist beschädigt. | |||

| Gegenmassnahmen: 1. Durch Kontrolle der Neigung der unteren Nut;2. die Prepreg-Zeit verlängern;3. beschädigte Entschäumungsbeutel müssen rechtzeitig ersetzt werden. | |||

| Name | Ziehen Sie das Netz ab | Ursache | Alkali-Ätzverfahren |

| Definition: die anodische Oxidschicht wird nicht vollständig entfernt | |||

| EigenschaftenDieses Phänomen tritt bei dem überarbeiteten Profil auf. Da die alte Oxidschicht bei der Nacharbeit nicht entfernt wird, kann sich in diesem Bereich während der Reoxidation keine neue Oxidschicht bilden, und es entsteht eine konkav-konvexe Abziehschicht. | |||

Erscheinungsbild:  Ziehen Sie das Netz ab | |||

| Ursache des Auftretens: 1. Unzureichende Einweichzeit des nachbearbeiteten Abisolierprofils im Schwefelsäureeinweichbecken; 2. unzureichende Alkali-Ätz-Entformungszeit. | |||

| Gegenmassnahmen: 1. Verlängern Sie die Einweichzeit der Schwefelsäurelösung;2. Verlängern Sie die Alkali-Ätzzeit. | |||

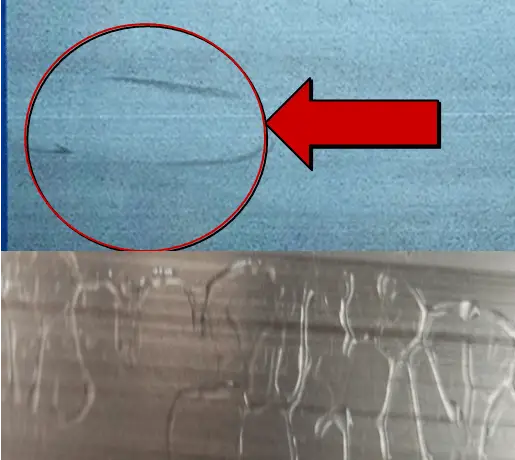

| Name | Korrosion durch Spülwasser | Ursache | |

| DefinitionLochfraßkorrosion, die beim Waschen mit Wasser durch Verunreinigungen in den Materialien entsteht. | |||

| Eigenschaften: Es sieht aus wie eine Schneeflocke. In der Mitte des Flecks befindet sich ein schwarzer Fleck als Kern, der sich ausbreitet und viele Krallen ausstreckt, genau wie ein Krake im Meer. | |||

Erscheinungsbild:  Korrosion durch Spülwasser | |||

| Ursache des Auftretens: 1. Das extrudierte Profil enthält eine geringe Menge an Zink oder Gallium, die mit Cl- oder F-Ionen im Wasserwaschbehälter nach der Neutralisierungsbehandlung reagiert;2. Nach der Neutralisierung des Embryomaterials bleibt es zu lange im Wassertank;3. Das Waschbecken wird verschmutzt. | |||

| Gegenmaßnahmen: 1. Überwachen Sie den Produktionsprozess von Aluminiumstäben und kontrollieren Sie den Zink- oder Galliumgehalt;2. kontrollieren Sie die Materialherstellungsgeschwindigkeit, um sicherzustellen, dass das Embryomaterial nicht länger als 10 Minuten eingeweicht wird;3. die Salpetersäurekonzentration im Neutralisationstank ≥ 5% (5% - 8%);4. erhöhen Sie das Abflussvolumen, um die Sauberkeit des Spülbeckens zu gewährleisten. | |||

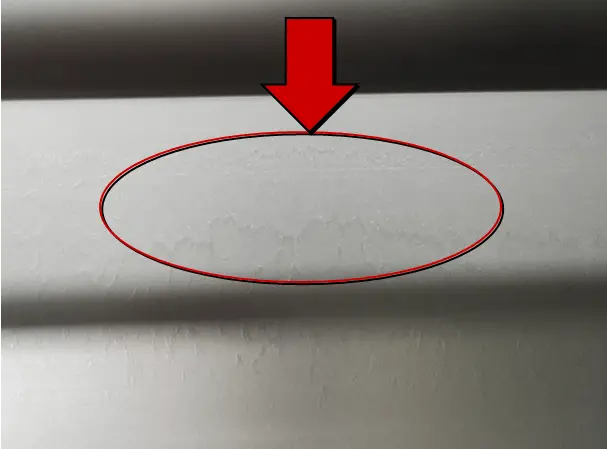

| Name | Weiße Farbe | Ursache | Gießen, Strangpressen und Oxidationsverfahren |

| DefinitionWeißes, punktförmiges oder punktuelles, ungefärbtes Spurenbild auf der Oberfläche von Aluminium ohne Oxidschichtablösung. | |||

| Eigenschaften: Anders als beim "Peeling" handelt es sich um einen weißen Fleck, der wie ein Defekt beim Peeling aussieht. Der weiße Fleck bedeutet, dass der Riss auf der Folie entstanden ist und sich noch nicht gebildet hat. Bei normaler Hautfolie ist der Randbereich nicht gefärbt, was eher entlang der Extrusionsrichtung auftritt, und es fühlt sich an, wenn man sie mit den Händen berührt. | |||

Erscheinungsbild:  Weiße Farbe | |||

| Ursache des Auftretens: 1. Es gibt Einschlüsse in der Legierung, die den Oxidfilm diskontinuierlich machen;2. Alkalischnebel ist auf dem Oxidfilm angebracht. | |||

| Gegenmassnahmen: 1. Strenge Kontrolle der Stange Gießverfahren2. so schnell wie möglich die Oxidation des Werkstücks nach der oberen Reihe anordnen;3. die Belüftungseinrichtungen der Werkstatt verbessern. | |||

| Name | Elektrische Verbrennung | Ursache | Eloxieren und Betrieb |

| DefinitionBei der anodischen Oxidation ist die Stromdichte lokal zu hoch, was zu Verbrennungserscheinungen oder Stromschlägen führt. | |||

| EigenschaftenVerbrennungsspuren erscheinen auf der Oxidschicht, im Allgemeinen in schwarzer oder gelber Farbe. In schweren Fällen bricht das Profil zusammen. | |||

Erscheinungsbild:  Elektrische Verbrennung | |||

| Ursache des Auftretens: 1. Zu hohe Oxidationsstromdichte;2. Kurzschluss bei Kontakt zwischen Aluminium und Kathodenplatte;3. Schlechter Kontakt zwischen Aluminium und Halterung;4. Der Strom steigt während der anodischen Oxidation zu schnell an;5. Die Kathode ist beschädigt und die Fläche ist zu klein; Vorbeugende Maßnahmen. | |||

| Gegenmassnahmen: 1. Die Oxidationsstromdichte sollte nicht zu hoch sein, und die Stromdichte sollte zwischen 1,2-1,5mA/dm² kontrolliert werden;2. der Abstand zwischen den Polen muss beim Absenken der Nut gut kontrolliert werden, und es ist strengstens verboten, dass Profile die Kathodenplatte berühren;3. die obere Reihe der Stäbe muss poliert werden, die Schrauben an der Biegung müssen angezogen werden, und der Materialkopf muss angezogen werden, wenn Spannen(4) Die Einstellung der aktuellen weichen Anstiegszeit muss den Anforderungen entsprechen; (5). Ersetzen Sie die beschädigte Kathodenplatte rechtzeitig. | |||

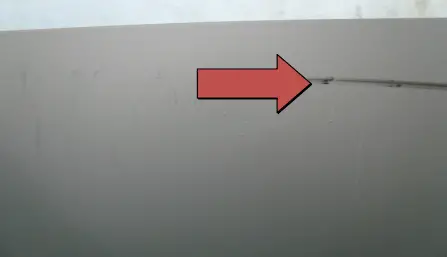

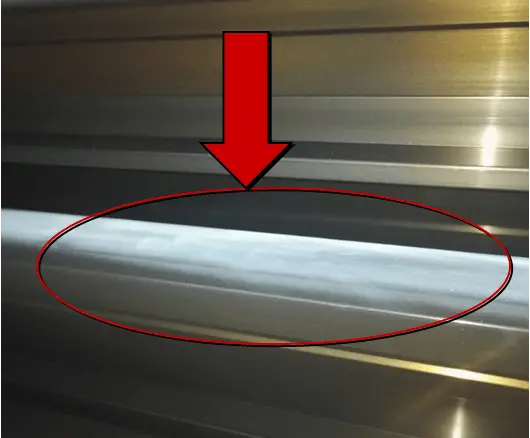

| Name | Schlacke | Ursache | Strangpressen, Gießen, Formen |

| Definition: Es gibt nicht-metallisch Einschlüsse in der Struktur des Metalls, die bei einer Probe mit geringer Vergrößerung mit bloßem Auge erkennbar sind. Nach der Oxidationsbehandlung wird die Oberfläche der Metallerzeugnisse freigelegt, was mit bloßem Auge zu sehen oder durch Berühren der Erzeugnisse mit den Händen zu spüren ist. | |||

| EigenschaftenSie hat im Allgemeinen die Form einer gestrichelten Linie und entspricht der Extrusionsrichtung. Sie ist nach dem Strangpressen unsichtbar und nach der Oxidationsbehandlung sichtbar. | |||

Erscheinungsbild:  Schlacke | |||

| Ursache des Auftretens: 1. Der Extrusionszylinder ist nicht mit der Extrusionsstange zentriert, so dass die Fremdkörper auf der Oberflächenschicht des Barrens oder der Innenwand des Extrusionszylinders beteiligt sind und auf der Oberfläche des extrudierten Profils erscheinen;2. weil die Position der Matrize Loch ist zu nah an den äußeren Kreis während Werkzeugkonstruktion. | |||

| Gegenmaßnahmen: 1. Bei der Konstruktion der Form ist das Formloch so weit wie möglich in der Mitte der Form anzuordnen; bei Hohlprofilen ist der umschriebene Kreis des Nebenschlusslochs zu verkleinern;2. überprüfen Sie regelmäßig die Ausrichtung des Extrusionszylinders und der Extrusionsstange und passen Sie sie rechtzeitig an, um mehr Restdruck zu hinterlassen;3. entfernen Sie die Fremdkörper an der Innenwand des Extrusionszylinders und der festen Extrusionsunterlage;4. verringern Sie die Temperatur der Extrusionsunterlage und vermeiden Sie übermäßige Schmierung;5. Erhöhen Sie die Temperatur des Strangpresszylinders und des Blocks. | |||

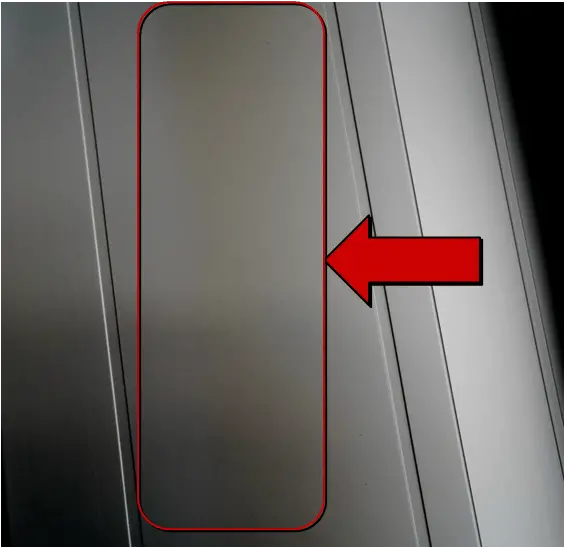

| Name | Abplatzungen | Ursache | Eloxieren und Färben |

| Definition: Beim Einfärben blättert die Oxidschicht in Form eines halben Punktes ab, wodurch ungefärbte Flecken entstehen. | |||

| Merkmale: weiße Punkte oder Blöcke sind unregelmäßig auf der Oberfläche der Profile verteilt, und beim Berühren mit den Händen ist kein Gefühl vorhanden. | |||

Erscheinungsbild:  Eloxieren und Färben | |||

| Ursache des Auftretens: 1. Die Färbespannung ist zu hoch oder die Färbezeit ist zu lang;2. die Färbelösung ist verunreinigt;3. die während der Oxidation gebildete Sperrschicht ist zu dünn oder ungleichmäßig. | |||

| Gegenmassnahmen: 1. Korrigieren Sie die Färbebedingungen;2. entfernen Sie Verunreinigungen;3. erhöhen Sie die Oxidationsspannung. | |||

| Name | Schwarzer Punkt | Ursache | anodische Oxidation |

| Definition: schwarzer sternförmiger Korrosionsherd auf der Aluminiumoberfläche. | |||

| EigenschaftenSie ist schwarz punktförmig und unregelmäßig verteilt, und an den Korrosionsstellen ist kein Oxidfilm vorhanden. | |||

Erscheinungsbild:  Schwarzer Punkt | |||

| Ursache des Auftretens: 1. Die Chloridionenkonzentration im oxidierenden Elektrolyt ist zu hoch. | |||

| Gegenmassnahmen: 1. Ersetzen Sie die Tankflüssigkeit, um die Stabilität der Oxidationsbehälterflüssigkeit zu gewährleisten. | |||

| Name | Lochblende Pinholing | Ursache | Eloxieren und Betrieb |

| DefinitionAufgrund des großen Unterschieds zwischen dem Wärmeausdehnungskoeffizienten der Oxidschicht und der Aluminiummatrix wird die Oxidschicht durch äußere Krafteinwirkung oder hohe Temperaturen gerissen und beschädigt. | |||

| EigenschaftenBei Betrachtung in der zur Oberfläche geneigten Richtung unter starkem Licht sind Schuppen zu erkennen. | |||

Erscheinungsbild:  Lochblende Pinholing | |||

| Ursache des Auftretens: 1. Die Zeit der Lochversiegelung ist zu lang;2. hohes Filmmaterial wird ohne Luft gerührt; die Wärme wird nicht rechtzeitig ausgetauscht;3. die untere Reihe wird wild betrieben, die Spannung auf das Profil ist zu groß, und der Oxidfilm ist rissig. | |||

| Gegenmassnahmen: 1. Passen Sie die Zeit für die Lochversiegelung an;2. belüften und rühren Sie, wenn das Material mit hoher Schicht oxidiert ist;3. standardisieren Sie den Betrieb der unteren Reihe. | |||

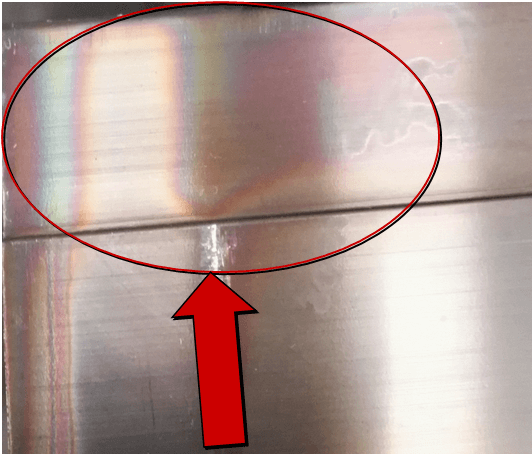

| Name | Schillernd | Ursache | Abdichtung von Löchern |

| DefinitionAuch bekannt als Regenbogenfilm oder Interferenzfilm, ist es ein Phänomen der Lichtinterferenz, das auf das Vorhandensein eines Oberflächenfilms hinweist. | |||

| EigenschaftenRegenbogenfarbe: Die Regenbogenfarbe ist zu sehen, wenn sie in der zur Oberfläche geneigten Richtung betrachtet wird. | |||

Erscheinungsbild:  Schillernd | |||

| Ursache des Auftretens: 1. In der Heißsiegellochung wird die schlechte Versiegelung durch das Vorhandensein von Siliziumdioxid und Phosphat verursacht;2. in der Kaltsiegellochung wird die Überversiegelung durch eine zu hohe Konzentration der Sperrflüssigkeit im Tank, eine zu hohe Tanktemperatur, eine zu lange Versiegelungszeit usw. verursacht;3. schlechte anodische Oxidation und Elektrolyse;4. der Versiegelungsfilm ist korrodiert | |||

| Gegenmaßnahmen: 1. Passen Sie die Zusammensetzung der Tankflüssigkeit an;2. reduzieren Sie die Temperatur der Tankflüssigkeit und verringern Sie die Zeit der Lochversiegelung;3. reduzieren Sie den Nickelionengehalt in der Dichtungsnut;4. reinigen Sie regelmäßig die Tankflüssigkeitsschlacke und filtern Sie die Tankflüssigkeit häufig, um die Tankflüssigkeit klar zu halten. | |||

| Name | Lochkamera(Film) | Ursache | Ölentfernung durch Elektrophorese |

| DefinitionLochfraß: Lochfraßkorrosion. | |||

| EigenschaftenDie Oberfläche des Lackfilms ist unregelmäßig mit kleinen lochartigen Vertiefungen oder Perforationen versehen. Bei Betrachtung in der Richtung, die zur Oberfläche geneigt ist, sind die Löcher in der Lackschicht deutlicher zu erkennen. | |||

Erscheinungsbild:  Lochkamera(Film) | |||

| Ursache des Auftretens: 1. Wenn das Aluminiummaterial in den Elektrophoresebehälter eintritt, werden Blasen oder Luft auf der Oberfläche der Farblösung angesaugt;2. es gibt Lufteinschlüsse im Zirkulationssystem;3. die Kathodenabschirmung ist schlecht oder der Entschäumungsbeutel ist beschädigt, und es gibt feine Blasen in der Farblösung;4. die Elektrophorese-Spannung ist zu hoch und die elektrolytische Reaktion ist heftig, was zu Blasen führt;5. In die Elektrophoresefarbe eingemischte Verunreinigungen haften an der Farbschicht;6. Die Temperatur des Elektrophoresebades ist zu hoch;7. Der niedrige pH-Wert der Lösung des Elektrophoresebades und das überschüssige Lösungsmittel verringern die Polarisationsfähigkeit des Lackfilms, was zu einer schwachen Widerstandsfähigkeit gegenüber Verunreinigungen führt;8. Schlechte Entfettung der Vorbehandlung;9. Die Oberfläche des Rohlings ist aufgrund der langen Lagerzeit korrodiert. | |||

| Gegenmaßnahmen: 1. Die untere Nut sollte geneigt sein und schütteln auf und ab für mehrere Male;2. regelmäßig den Betrieb des Geräts zu überprüfen;3. ersetzen Sie die Entschäumung Tasche;4. reduzieren Elektrophorese Spannung;5. Ersetzen Sie den Filterbeutel regelmäßig;6. Die Temperatur des Elektrophoresebehälters muss innerhalb des Prozessbereichs kontrolliert werden;7. Passen Sie die Prozessparameter der Tankflüssigkeit an den normalen Bereich an;8. Erhöhen Sie die Entfettungsintensität der Vorbehandlung, fügen Sie regelmäßig Salpetersäure hinzu und verbessern Sie die Passivierungsstärke9. Der extrudierte Embryo muss rechtzeitig oxidiert und elektrophoretisch behandelt werden. | |||

| Name | Chromatische Aberration | Ursache | Färbung und Betrieb |

| Definition: visueller Farbunterschied | |||

| FeaturesFarbunterschied zwischen oxidiertem Aluminium und Standardaluminium | |||

Erscheinungsbild:  Chromatische Aberration | |||

| Ursache des Auftretens: 1. Schlechte Leitfähigkeit;2. die Klemme ist nicht fest;3. die Färbung ist ungenau. | |||

| Gegenmaßnahmen: 1. Polieren Sie die Wasserkastanie der leitenden Stange, bis die Farbe des Substrats sichtbar wird;2. Klemmen Sie das Material fest, um eine Lockerung zu verhindern;3. Der Kolorist muss die Farbe streng nach der Standardfarbtafel prüfen und jede Abweichung rechtzeitig korrigieren. | |||

| Name | Saurer, schlabbriger Fleck | Ursache | Betrieb |

| Definitiondie Oberfläche des Profils wird durch saures und alkalisches Wasser angegriffen | |||

| Eigenschaftenweiße Fließspuren oder runde Flecken auf der Oberfläche des Profils vorhanden sind | |||

Erscheinungsbild:  Saurer, schlabbriger Fleck | |||

| Ursache des Auftretens: 1. Die an der Vorrichtung oder dem Materialgestell anhaftende Säure- und Laugenlösung wird im anschließenden Wasserwaschprozess nicht vollständig gereinigt und fließt auf die Aluminiumoberfläche;2. Auf der nicht gereinigten Aluminiumoberfläche befindet sich Säure-Base-Lösung;3. Nach Beendigung der Versiegelung werden die anderen Materialien aus dem Abtropfbereich überfahren. | |||

| Gegenmassnahmen: 1. Reinigen Sie die Vorrichtung und das Materialregal gründlich;2. das Profil des kleinen inneren Hohlraums muss mehrmals gereinigt werden;3. kreuzen Sie sich nicht mit anderen Materialregalen;4. stellen Sie sicher, dass die Prozessparameter jedes Waschtanks den Produktionsanforderungen entsprechen;5. Beim Absenken des Oxidationsbehälters ist der leitende Träger mit einer Wasserleitung zu spülen. | |||

| Name | Versiegeln von Ruß | Ursache | Abdichtung von Löchern |

| DefinitionNach dem Verschließen des Lochs wird eine Schicht aus verkalktem Material auf der Oberfläche des Profils angebracht. | |||

| EigenschaftenDie Oberfläche des oxidierten Profils ist mit weißer, radierbarer Asche und die Oberfläche des farbigen Profils mit gelber, unauslöschlicher Asche versehen. | |||

Erscheinungsbild:  Versiegeln von Ruß | |||

| Ursache des Auftretens: 1. Die Kalzium- oder Magnesiumionen in der Dichtungswanne sind zu hoch;2. Trübungen in der Dichtungsnut werden von der Aluminiumoberfläche absorbiert, die beim anschließenden Waschen mit Wasser nicht gereinigt wird;3. Die Dichtungszeit ist zu lang;4. Die Dichtungsflüssigkeit ist gealtert. | |||

| Gegenmassnahmen: 1. Stellen Sie sicher, dass die Trockenheit der Nut nach dem Waschen;2. erhöhen die Filtration der Abdichtung Tank Flüssigkeit zu reduzieren Sedimentation;3. erfassen das Loch Abdichtung Zeit;4. konfigurieren Sie neue Tank Flüssigkeit. | |||

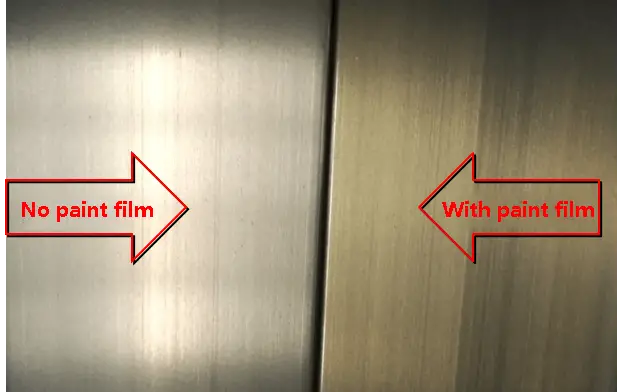

| Name | Lokal filmfrei | Ursache | Elektrophorese und Betrieb |

| DefinitionWenn eine elektrophoretische Beschichtung aufgebracht wird, ist die Aluminiumprofil nicht mit einem organischen Farbfilm überzogen ist | |||

| EigenschaftenVerglichen mit dem Profil mit Farbfilm auf der Oberfläche ist die Helligkeit geringer, und die Haptik ist rau und berührend. | |||

Erscheinungsbild:  Lokal filmfrei | |||

| Ursache des Auftretens: 1. Schlechte Leitfähigkeit;2. zu lange Einweichzeit im RO1- und ro2-Wasserwaschbehälter;3. zu hoher Lösungsmittelgehalt im Wasserwaschbehälter;4. zu hoher pH-Wert im Elektrophoresebehälter;5. Die Temperatur des Heißwassertanks ist zu hoch und die Einweichzeit ist lang, und das Oxidfilmloch ist geschlossen. | |||

| Gegenmassnahmen: 1. Prüfen Sie, ob die Leitung und die Zugstange fest sind;2. kontrollieren Sie streng die Einweichzeit des Wasserwaschbehälters (2-3 Minuten);3. kontrollieren Sie den Inhalt des Lösungsmittels entsprechend den Prozessanforderungen;4. der pH-Wert der Tankflüssigkeit muss häufig festgestellt und rechtzeitig verbessert werden, wenn er hoch ist;5. Strenge Kontrolle des Heißwassertankprozesses. | |||

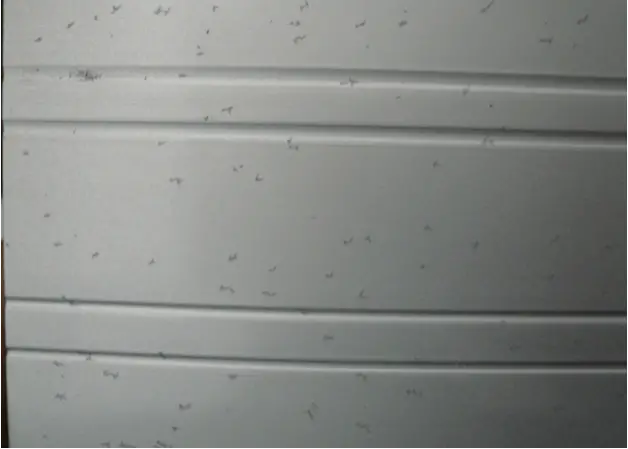

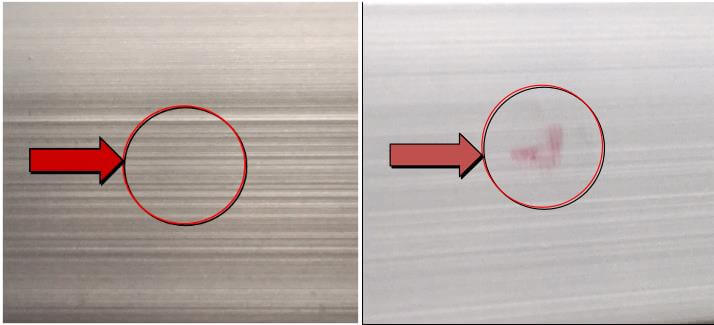

| Name | Staubfleck | Ursache | Elektrophorese |

| DefinitionFeinkörnige Fremdkörper, die aus Staub und anderen Fremdkörpern bestehen, die an der Oberfläche oder unter dem Lackfilm haften. | |||

| EigenschaftenDie Punkte sind unregelmäßig auf der Oberfläche der Profile verteilt, und bei Berührung mit den Händen entsteht ein wulstiges Gefühl. | |||

Erscheinungsbild:  Staubfleck | |||

| Ursache des Auftretens: 1. Der Wasserwaschbehälter vor dem elektrophoretischen Lackiervorgang ist nicht sauber oder die Leitfähigkeit ist zu hoch;2. Es gibt grobe mechanische Verunreinigungen in der Lösung des Elektrophoresebehälters;3. Schwebende Gegenstände wie Staub in der Luft der Werkstatt fallen auf die Aluminiumwerkstoffe 4. es gibt Staub und andere Verunreinigungen im Aushärteofen. | |||

| Gegenmassnahmen: 1. Ersetzen Sie das Wasser im Wasserwaschbehälter und überprüfen Sie regelmäßig die Wasserqualität;2. Erhöhen Sie die Filtrationshäufigkeit der Elektrophorese-Tanklösung und ersetzen Sie den Filterbeutel;3. Die Elektrophorese-Werkstatt muss über ein unabhängiges Luftzirkulationssystem verfügen und täglich gereinigt werden;4. Reinigen Sie regelmäßig den Aushärtungsofen und reinigen oder ersetzen Sie das Sieb des Heißluftumlauffilters. | |||

| Name | Blase(film) | Ursache | Elektrophorese und Betrieb |

| DefinitionBlasenmarkierung auf der Profiloberfläche aufgrund von Blasenanhaftungen | |||

| Eigenschaften: im Allgemeinen unregelmäßige Dosenblasenspuren unterschiedlicher Größe. | |||

Erscheinungsbild: .png) Blase(film) | |||

| Ursache des Auftretens: 1. Wenn das Aluminium-Material in den Elektrophorese-Tank eingetaucht wird, wird es in Blasen oder Luft auf der Oberfläche der Farblösung beteiligt sein;2. die Farblösung enthält winzige Blasen;3. es gibt zu viele Blasen auf der Aluminiumoberfläche und die Farbe Flüssigkeit hat schlechte Fließfähigkeit und kann nicht herausgebracht werden;4. der Neigungswinkel ist nicht genug in den Prozess der Aluminium Eingabe der Nut;5. Das Einlassventil für die Farbe ist nicht dicht geschlossen und es wird Luft angesaugt;6. Der Gehalt an Lösungsmittel A in der Tankflüssigkeit ist niedrig. | |||

| Gegenmassnahmen: 1. Erhöhen Sie die Neigung der unteren Nut des Profils, senken Sie die Nut langsam ab, bleiben Sie nach dem Absenken der Nut 30 Sekunden lang stehen und führen Sie nach der Aktivierung eine Elektrophorese durch;2. Prüfen Sie, ob der Entschäumerbeutel beschädigt ist;3. Fügen Sie eine bestimmte Menge Lösungsmittel B hinzu oder erhöhen Sie die Zirkulation;4. Prüfen Sie den Schließzustand des Ventils, nachdem die Farbflüssigkeit jedes Mal gepumpt wurde;5. Fügen Sie eine angemessene Menge an Lösungsmittel A hinzu. | |||

| Name | Pulverbeschichtung (JIS) | Ursache | Elektrophorese und Eloxieren |

| DefinitionNach dem Eloxieren bildet sich ein weißes Pulver auf der Oberfläche der Folie. | |||

| EigenschaftenNach dem Eloxieren ist der Film weißes Pulver und undurchsichtig; das Pulver lässt sich leicht mit der Hand abwischen. | |||

Erscheinungsbild:  Pwodreing(JIS) | |||

| Ursache des Auftretens: 1. Die Elektrolyttemperatur ist zu hoch;2. die Aluminiumionenkonzentration ist zu hoch;3. zu hohe Stromdichte;4. zu lange Oxidationszeit;5. Zu lange Eintauchzeit nach der Oxidation;6. Unzureichende Durchmischung der Flüssigkeit im Oxidationsbehälter;7. Lokale Aufhängungsmaterialien sind zu dicht. | |||

| Gegenmassnahmen: 1. Stellen Sie die Temperatur der Tankflüssigkeit ein;2. trennen Sie oft überschüssige Aluminiumionen ab;3. verwenden Sie eine angemessene Stromdichte;4. erfassen Sie die Oxidationszeit;5. Kontrollieren Sie die Eintauchzeit;6. Vollständig belüften und rühren während der Anodisierung;7. Kontrollieren Sie den Abstand zwischen den oberen Reihen. | |||

| Name | Vergilbung(kombinierter anodischer Oxidfilm) | Ursache | Eloxieren, Elektrophorese |

| Definition: das Phänomen des gelben Farbfilms oder Oxidfilms. | |||

| EigenschaftenDer Profilverbundfilm sieht als Ganzes gelb aus. | |||

| Appearance: | |||

| Ursache des Auftretens: 1. Die Beschichtung ist zu dick;2. die Aushärtungstemperatur ist zu hoch oder die Aushärtungszeit ist zu lang;3. der Elektrophorese-Tank ist verschmutzt;4. abnorme Qualität der elektrophoretischen Farbe;5. Nach der Oxidation zu langes Eintauchen in den Wassertank, was zu einer Vergilbung des Oxidfilms und zu einer Vergilbung des Produkts aufgrund der Transparenz des Lackfilms führt; | |||

| Gegenmassnahmen: 1. Verbesserung der Lackierbedingungen und Reduzierung der Schichtdicke;2. Anpassung der Ofentemperatur an den für den Prozess erforderlichen Bereich;3. Verfeinerung der Elektrophorese-Tankflüssigkeit; 4. Kaufen Sie elektrophoretische Farbe mit stabiler Qualität und führen Sie regelmäßige Stichprobenkontrollen zur Qualitätsstabilität durch;5. Kontrollieren Sie die Wasserqualität und die Waschzeit des Waschwassers nach der Oxidation. | |||

| Name | Stumpfe Farbe | Ursache | Elektrophorese |

| DefinitionNach dem Aushärten des elektrophoretischen Profils wird die Oberfläche des Profils mit einer körnigen elektrophoretischen Farbe versehen. | |||

| EigenschaftenEs ist im Allgemeinen unregelmäßig auf der Oberfläche des Profils verteilt, und die anhaftenden Partikel sind groß und klein. | |||

| Appearance: | |||

| Ursache des Auftretens: 1. Der Elektrophorese-Haupttank und der RO-Wasser-Waschtank wurden lange Zeit nicht gereinigt, und die Tankwand ist mit verfestigter alter Farbe versehen, die während der Produktion zerkratzt und am Profil haftet;2. wenn Säure in den Hauptelektrophorese-Tank oder den RO-Wasser-Waschtank gemischt wird, kondensiert ein Teil des Beschichtungsharzes und haftet am Profil;3. wenn Farblösung in den Hauptelektrophorese-Tank gegeben wird, ist das Mischen ungleichmäßig und die Emulgierung ist nicht vollständig. | |||

| Gegenmassnahmen: 1. Reinigen Sie regelmäßig den Elektrophorese-Haupttank und den RO-Wasser-Waschtank, um die alte Farbe zu reduzieren, die am Tank haftet; 2. verhindern Sie, dass sich Säure in den Elektrophorese-Haupttank und den RO-Wasser-Waschtank mischt; 3. rühren Sie bei der Zugabe von Farblösung in den Elektrophorese-Haupttank mindestens 30 Minuten lang um und pumpen Sie sie nach vollständiger Emulgierung in den Haupttank. | |||

| Name | saurer, schlammiger Fleck(film) | Ursache | Elektrophorese |

| Definition: Nach dem Aushärten des elektrophoretischen Profils sind auf der Oberfläche des Profils Farbflecken oder Farbflussmarkierungen vorhanden. | |||

| Eigenschaften: Auf der Oberfläche des Lackfilms befinden sich unregelmäßige Farbflecken oder Farbflussmarkierungen. | |||

Erscheinungsbild: .png) saurer, schlammiger Fleck(film) | |||

| Ursache des Auftretens: 1. Die Verweilzeit nach der Elektrophorese außerhalb des Tanks ist zu lang;2. falsche Konzentration der Beschichtung;3. unzureichendes Waschen nach der Elektrophorese;4. der Feststoffgehalt des RO2-Waschtanks ist zu hoch;5. Es befinden sich Säure-Base-Wassertropfen auf dem leitfähigen Strahl. | |||

| Gegenmassnahmen: 1. Die Verweilzeit der Elektrophorese nach dem Rillen soll innerhalb von 1 Minute liegen;2. die Beschichtungskonzentration in strikter Übereinstimmung mit den Prozessanforderungen kontrollieren;3. die Waschzeit nach der Elektrophorese angemessen verlängern;4. den Feststoffgehalt des RO2-Wasser-Waschtanks reduzieren;5. Der Oxidationsprozess soll vollständig Wasser sprühen, um den Träger zu waschen. | |||

| Name | Wasserfleck | Ursache | Elektrophorese und Betrieb |

| DefinitionWasserzeichen: Auch als Wasserzeichen bekannt, bezieht es sich auf das flecken- oder wassertropfenartige Muster, das durch Wassertropfen verursacht wird, die sich vor oder während des Aushärtens auf der Oberfläche des Lackfilms befinden (insbesondere auf der Oberfläche des Lackfilms in horizontaler oder geneigter Position). | |||

| EigenschaftenEs kann leicht an der horizontalen oder geneigten Seite auftreten, mit unregelmäßiger Verteilung, und seine Form ist fleckig oder tropfenförmig. | |||

| Appearance: | |||

| Ursache des Auftretens: 1. Wassertröpfchen setzen sich an der Oberfläche des halbtrockenen Lackfilms fest, was zu Glanzveränderungen während der Aushärtung führt;2. es gibt Verunreinigungen in den Wassertröpfchen, die sich an der Oberfläche des Lackfilms festsetzen, was den Glanz oder die Farbe verändert;3. die Wasserqualität des vorherigen Waschens mit heißem Reinwasser ist unqualifiziert oder die Einweichzeit ist kurz. | |||

| Gegenmassnahmen: 1. Verlängern Sie die Entwässerungszeit; sorgen Sie für ausreichend heißes Wasser und Einweichzeit. | |||

| Name | Blase(farbig) | Ursache | Strangpressen, Eloxieren, Betrieb |

| DefinitionDas bei der elektrolytischen Färbung erzeugte Gas oder die zum Rühren verwendete Luft bleibt im Spalt oder in der Ecke des Materials und bedeckt die Oxidschicht, so dass die farbigen Metallionen nicht in den Porendurchmesser der Oxidschicht eindringen und blasenförmige Farbflecken bilden können. | |||

| Eigenschaftendie Lücke oder die Ecke des Materials, der lokale Film ist sehr dünn oder nicht, und es gibt Restblasen auf der Oberfläche des anodischen Oxidfilms. Bei einer elektrolytischen Färbung kann keine einheitliche Farbe erzielt werden. | |||

| Appearance:

Blase(farbig) | |||

| Ursache des Auftretens: Ungeeigneter Hebewinkel; zu hohe Fräsgeschwindigkeit; die Form des Aluminiums ist nicht förderlich für die Beseitigung von Gas; der Entschäumungsbeutel ist beschädigt. | |||

| Gegenmassnahmen: Durch Kontrolle der Neigung der unteren Rille;Verlängerung der Prepreg-Zeit;Beschädigte Entschäumungsbeutel sind rechtzeitig zu ersetzen. | |||

Zu den Erscheinungsbildern und Leistungsmängeln oxidierter Oberflächenbehandlungsprodukte gehören vor allem eine unzureichende Lochversiegelung, eine unzureichende Oxidschichtdicke, eine unzureichende Bleistifthärte der Lackschicht, eine unzureichende Korrosionsbeständigkeit der Lackschicht usw.

Im Allgemeinen werden solche Defekte, sobald sie produziert sind, oft in Chargen verschrottet, was zu hohen Verlusten führt, die von Zeit zu Zeit verhindert werden müssen.

| Name | Versagen der Versiegelung | Ursache | Abdichtung von Löchern |

| DefinitionDer Gewichtsverlust der Lochversiegelung entspricht nicht GB / t5237 | |||

| EigenschaftenDie Versiegelungsqualität erreicht nicht die erwartete Wirkung. Der Stift auf Wasserbasis wird zum Einfärben der Stelle vor Ort verwendet, die nach dem Trocknen nicht abgewischt werden kann | |||

Erscheinungsbild:  Versagen der Versiegelung | |||

| Ursache des Auftretens: 1. Unzureichende Lochversiegelungszeit;2. die Versiegelungstemperatur ist niedrig;3. der pH-Wert der Tanklösung liegt nicht innerhalb des Prozessbereichs;4. die Oxidschichtdicke überschreitet die angegebene Schichtdicke erheblich. | |||

| Gegenmassnahmen: 1. Verlängern Sie die Lochversiegelungszeit;2. passen Sie die Versiegelungstemperatur an;3. passen Sie die Tankflüssigkeitsparameter an den Prozessbereich an;4. messen Sie die Dicke der Oxidschicht und bestimmen Sie die Versiegelungszeit entsprechend der tatsächlichen Schichtdicke. | |||

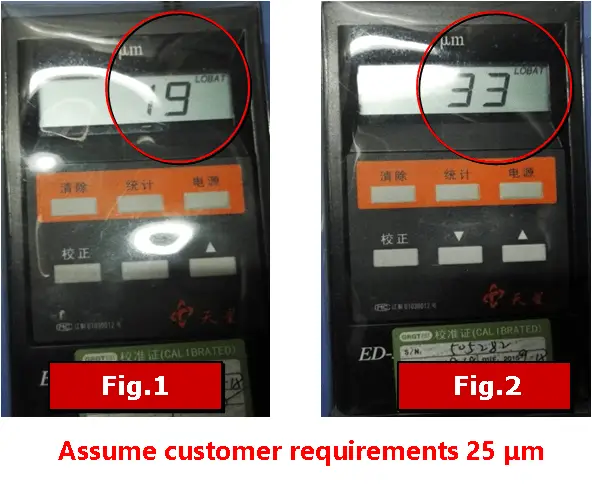

| Name | Die Oxidschichtdicke entspricht nicht der Norm | Ursache | anodische Oxidation |

| Definition: Die Dicke der Oxidschicht entspricht nicht den Anforderungen. | |||

| EigenschaftenDie Dicke der nach dem Eloxieren erhaltenen Oxidschicht kann nicht den Anforderungen des Kunden entsprechen, wie in Abbildung 1 dargestellt; Zu diesem Zeitpunkt, obwohl der Kunde es akzeptieren kann, ist es nicht ratsam, die Oxidation Kosten zu erhöhen; Oxidschichtdicke Standard. | |||

Erscheinungsbild:  Die Oxidschichtdicke entspricht nicht der Norm | |||

| Ursache des Auftretens: 1. Ungenaue Berechnung der Oxidationszeit;2. der Ausgangsstrom des Siliziumgenerators stimmt nicht mit der Einstellung überein;3. der Bindungsstab ist lose. | |||

| Gegenmassnahmen: 1. Berechnen Sie die entsprechende Oxidationszeit in strikter Übereinstimmung mit der Norm;2. überprüfen Sie den tatsächlichen Ausgangswert von Siliziumoxid Maschine aktuelle häufig, um die Produktion zu erleichtern und Oxidationszeit in der Zeit anpassen;3. die Bindung und Anordnung sollte gestärkt werden. | |||

| Name | Bleistifthärte ist nicht qualifiziert | Ursache | Elektrophorese |

| DefinitionProfil: elektrophoretischer Farbfilm Bleistifthärte < 3H | |||

| EigenschaftenMit einer Klinge wird ein Teil des Farbfilms abgezogen und von Hand in Form eines Blattes oder einer Rolle geschliffen, so dass der Farbfilm schlecht pulverisiert ist. | |||

| Appearance: | |||

| Ursache des Auftretens: 1. Die Wassertemperatur des Heißwassertanks ist niedrig und entspricht nicht den Prozessanforderungen;2. Die Aushärtungstemperatur und -zeit entsprechen nicht der Untergrenze der Prozessanforderungen;3. Lange Zeit in heißem Wasser einweichen, und der Oxidfilm ist geschlossen;4. Alterung der Tankflüssigkeit;5. Das Mischungsverhältnis von hartem Monomer und weichem Monomer in der Originalfarbe entspricht nicht den Anforderungen. | |||

| Gegenmassnahmen: 1. Halten Sie die Temperatur des Heißwassertanks innerhalb des Prozessbereichs;2. Passen Sie die Temperatur des Aushärteofens und die Aushärtezeit an den Prozessbereich an;3. Steuern Sie die Einweichzeit des Heißwassertanks auf etwa 6 Minuten;4. Ersetzen Sie etwas Tankflüssigkeit;5. Passen Sie das Mischungsverhältnis von hartem Monomer und weichem Monomer in der Originalfarbe an. | |||

| Name | Korrosionsbeständigkeit ist nicht qualifiziert | Ursache | Elektrophorese |

| DefinitionDie Überwachung der Korrosionsbeständigkeit des Lackfilms entspricht nicht der GB / t5237 | |||

| Merkmal; | |||

| Appearance: | |||

| Ursache des Auftretens: 1. Die Dicke des Lackfilms entspricht nicht den Anforderungen der nationalen Norm;2. Heißwassertank und Reinwassertank sind verschmutzt;3. Der Säurewert der Tankflüssigkeit ist hoch; | |||

| Gegenmassnahmen: 1. Prüfen Sie regelmäßig die Dicke des Farbfilms, um sicherzustellen, dass die Dicke des Farbfilms den Anforderungen der nationalen Norm entspricht;2. ersetzen Sie häufig die Filterbeutel des Heißwassertanks und des Reinwassertanks, ermitteln Sie regelmäßig den pH-Wert der Tankflüssigkeit und ersetzen Sie rechtzeitig einige Tankflüssigkeiten, wenn er den Prozessbereich überschreitet;3. trennen Sie den Turm C mehrere Male und stellen Sie den Säurewert innerhalb des normalen Prozessbereichs ein. | |||

Die Oberflächenbehandlung durch Oxidation hat einen geringen Einfluss auf die Größe der Produkte.

Es gibt nur wenige solcher Mängel, die oft in den vorherigen Prozess einfließen.

Die Auswirkungen dieses Prozesses konzentrieren sich hauptsächlich auf zwei Fehler: übermäßige Bindestellen und dünne nachbearbeitete Wandstärken.

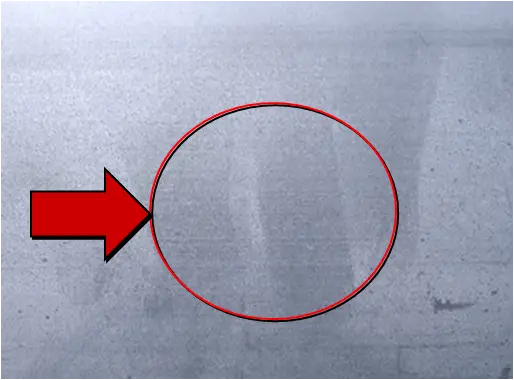

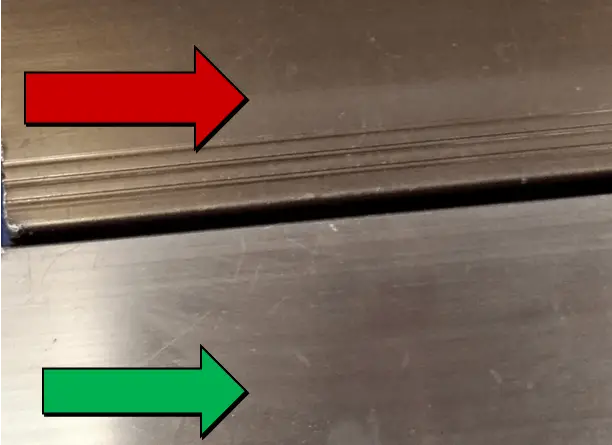

| Name | Abdruck der Haltevorrichtung | Ursache | Betrieb |

| Englisch | Abdruck der Haltevorrichtung | ||

| Definition: Das verbindliche Zeichen übertrifft die Anforderungen der Zeichnung. | |||

| EigenschaftenBei der Oberflächenbehandlung beeinträchtigt der Kontakt zwischen Aluminium und Bügel den Eindruck, der durch die Oberflächenbehandlung dieses Teils entsteht.

Diese Spur ist unvermeidlich, aber sie darf die vom Kunden festgelegte Länge nicht überschreiten, sonst wird sie unqualifiziert. | |||

Erscheinungsbild:  Markierung der Verbindungslinie | |||

| Ursache des Auftretens: 1. Die Positionierung der leitenden Stange in der oberen Reihe ist nicht genau;2. die obere Bindungsreihe ist locker, was dazu führt, dass sich das Profil während der Vorbehandlung auf und ab bewegt und sich verschiebt;3. der Bindungswinkel und der untere Nutwinkel sind unzureichend.4. die Spezifikation der leitenden Stange entspricht nicht den Prozessanforderungen. | |||

| Gegenmassnahmen: 1. Der Abstand zwischen den leitfähigen Stäben muss während der oberen Reihe bestimmt werden, und die obere und untere Bindung Reihen müssen konsistent sein.für Werkstücke mit besonderen Anforderungen, spezielle leitfähige Stäbe und Vorrichtungen verwendet werden;2. Aluminiumdraht Bindung muss für die obere Reihe verwendet werden, und das Profil darf nicht lose sein.Fixture muss für die obere Reihe verwendet werden, um sicherzustellen, dass das Profil nicht nach oben und unten rutschen kann;3. Krawatte und ordnen aus dem unteren Loch der leitfähigen Stange, um sicherzustellen, dass es ausreichend Winkel Neigung an beiden Enden. Beim Absenken der Nut, ist der Winkel erforderlich, um größer als 30 ° sein;4. die leitende Stange muss die Anforderungen der Operation Spezifikation für leitende Stange in der Oxidation Werkstatt erfüllen, und diejenigen, die nicht den Anforderungen entsprechen, müssen rechtzeitig ersetzt werden. | |||

| Name | Wandstärke der Nacharbeit | Ursache | Operation |

| DefinitionDie Wandstärke der nachbearbeiteten Produkte ist geringer als die Anforderungen des Kunden. | |||

| EigenschaftenEs handelt sich häufig um wiederholt nachbearbeitete Produkte, und die gemessene Wanddicke ist geringer als die von den Kunden geforderte Untergrenze. | |||

| Appearance: | |||

| Ursache des Auftretens: 1. Die Größe der extrudierten eingehenden Materialien ist unqualifiziert; 2. der Oxidationsprozess wurde für viele Male überarbeitet. | |||

| Gegenmassnahmen: 1. Verstärken Sie die Eingangskontrolle in der oberen Reihe;2. versuchen Sie, Fertigprodukte erfolgreich auf einmal herzustellen. | |||