Es ist wichtig zu wissen, dass die Spannung, die einen Ermüdungsbruch verursacht, in der Regel geringfügig ist. Darüber hinaus sind Ermüdungsbrüche oft durch ihre Plötzlichkeit, ihre örtliche Begrenzung und ihre Empfindlichkeit gegenüber verschiedenen Defekten gekennzeichnet.

Hochzyklische Ermüdung bezieht sich auf Ermüdung, die auftritt, wenn die auf Teile oder Komponenten wirkende Spannung gering ist und die Anzahl der Zyklen, bei denen es zu einem Versagen kommt, mehr als 100.000 beträgt. Beispiele für Produkte, die häufig eine hohe Zyklusermüdung aufweisen, sind Federn, Getriebewellenund Verschlüsse.

Low Cycle Fatigue hingegen bezieht sich auf Ermüdung mit einem hohen Spannungsniveau und einer geringen Anzahl von Versagenszyklen, in der Regel weniger als 10.000 Mal. Ein Beispiel für zyklenarme Ermüdung sind die Ermüdungsschäden an Druckbehältern und Turbinenteilen.

Dehnungsermüdung bezieht sich auf eine Ermüdung mit geringen Zyklen bei hoher Belastung und kurzen Zykluszeiten.

Die Spannungsermüdung hingegen ist durch niedrige Spannungen und hohe Zykluszeiten gekennzeichnet und wird als Hochzyklusermüdung bezeichnet.

In der Praxis kann es oft schwierig sein, zwischen Belastungs- und Ermüdungserscheinungen zu unterscheiden.

Beide Arten können gleichzeitig auftreten, was als Verbundermüdung bezeichnet wird.

Biegeermüdung, Torsionsermüdung, Zug- und Druckermüdung, Kontaktermüdung, Schwingungsermüdung, Ermüdung durch Reiben.

Makroskopisch lässt sich der Rissprozess in drei Phasen unterteilen: Rissquelle, Ausbreitungszone und Übergangsbruchzone.

Die Rissquelle bezieht sich auf den Bereich auf der Oberfläche mit Rillen, Defekten oder Spannungskonzentrationen, die als Voraussetzung für die Rissentstehung dienen.

Die Ermüdungsausbreitungszone ist durch einen relativ flachen Abschnitt gekennzeichnet, in dem die Ermüdungsausbreitung senkrecht zur Spannungsrichtung erfolgt, was zur Bildung ausgeprägter Ermüdungsbögen führt, die auch als Beachmarks oder Shellmarks bezeichnet werden.

Die Momentanbruchzone ist die Stelle, an der sich der Ermüdungsriss schnell ausbreitet und zu einem Momentanbruch führt. Die Bruchfläche weist Metallschlupfspuren auf, und in einigen Fällen können radioaktive Streifen und Scherlippenbereiche vorhanden sein.

Mikroskopisch gesehen ist das typische Merkmal eines Ermüdungsbruchs das Auftreten von Ermüdungsriefen. Darüber hinaus können in einigen mikroskopischen Proben auch Spaltungs- und Quasi-Spaltungsphänomene (in der Kristallographie verwendete Begriffe zur Beschreibung kleiner Ebenen, die in mikroskopischen Bildern zu sehen sind) und mikrostrukturelle Merkmale wie Grübchen vorhanden sein.

(1) Ermüdungsbrüche sind dadurch gekennzeichnet, dass während des Bruchprozesses keine offensichtliche makroskopische plastische Verformung auftritt und es in der Regel keine Warnzeichen vor dem Bruch gibt. Dies führt häufig zu einem plötzlichen und schädlichen Versagen mechanischer Teile.

(2) Die Spannung, die einen Ermüdungsbruch verursacht, ist in der Regel gering und liegt häufig unter der Spannung, die zum Erreichen der Streckgrenze unter statischen Belastungsbedingungen.

(3) Nach einem Ermüdungsversagen sind in der Regel deutliche Anzeichen für die Rissentstehung, die Rissausbreitung und die endgültigen Bruchzonen an der Bruchfläche zu beobachten.

Ein Motorrad in einer Fabrik erlitt nach 2.000 km Fahrt einen mechanischen Defekt. Bei der Demontage und Inspektion wurde festgestellt, dass die Pleuelstange der Motor-Kurbelwelle gebrochen war.

Die Pleuelstange aus 20CrMnTi wurde an der Oberfläche aufgekohlt. Das Funktionsprinzip der Pleuelstange ist in Abbildung 1 dargestellt, wobei ihre Hin- und Herbewegung die Drehung von zwei Antriebskurbelwellen antreibt.

20CrMnTi ist ein legierter Baustahl mit einem Kohlenstoffgehalt von etwa 0,2%, einen Mangangehalt von etwa 1% und einen Titangehalt von etwa 1%. Dieses Material wird üblicherweise für Wellenkomponenten verwendet und muss aufgekohlt werden.

Abb. 1

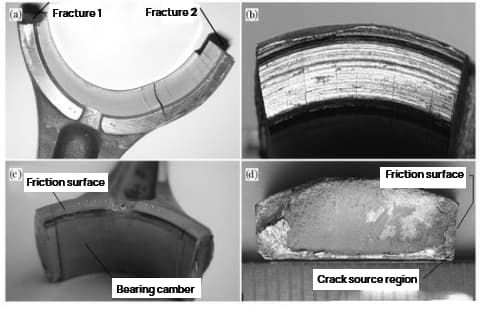

Die ausgefallene Pleuelstange wies zwei Brüche auf. Auf der Lagerwölbung am Bruchende des Pleuels sind viele Risse parallel zum Bruch sichtbar [Abbildung 3 (a)]. Eine Seite des Bruchendes weist eine starke Reibspur auf [Abbildung 3 (b)], mit einer Verschleißtiefe von 0,5 mm. Außerdem ist an einem Ende des Lagerbogens in der Nähe der Reibungsseite eine blaugraue Hochtemperaturoxidationsspur zu erkennen [Abbildung 3 (c)].

Bruch 1 ist relativ glatt und flach mit einer abgenutzten Kante, und der Ermüdungsbogen ist in der Mitte sichtbar [Abbildung 3 (d)]. An Bruch 2 wurde jedoch kein Ermüdungsbogen gefunden.

Abb. 2

Abb. 3

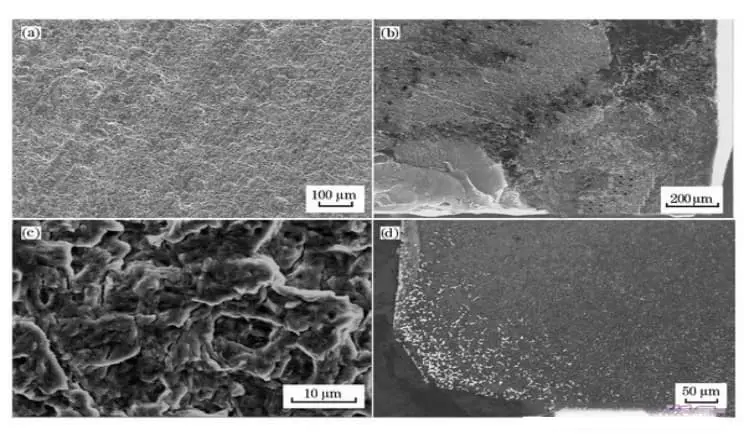

Abbildung 4 (a) in Fracture 1 zeigt einen Ermüdungsbogen unter einem Rasterelektronenmikroskop. Der Verlauf des Lichtbogens ermöglicht die Bestimmung der Ermüdungsquelle.

Die Ermüdungsquelle befindet sich in der oberen rechten Ecke von Abbildung 4 (d). Die lokale Vergrößerung zeigt, dass der Großteil des feinen Gewebes im Bereich der Ermüdungsquelle abgenutzt ist, obwohl das radiale Kantenmerkmal noch sichtbar ist (Abbildung 4 (b)).

Abbildung 4 (c) zeigt Ermüdungsstreifen und Sekundärrisse in der Ermüdungswachstumszone.

Im Gegensatz dazu weist Bruch 2 Grübchen, aber keine Ermüdungsstreifen auf. Daraus lässt sich ableiten, dass es sich bei Bruch 1 um den Primärbruch und bei Bruch 2 um einen Sekundärbruch handelt.

Abb. 4

Entnehmen Sie Proben aus dem Pleuelkörper und analysieren Sie deren chemische Zusammensetzung, einschließlich des Massenanteils (%).

Die Analyseergebnisse entsprechen den Anforderungen an die chemische Zusammensetzung, die in GB/T3077-1999 für 20CrMnTi festgelegt sind.

Die Inspektionsergebnisse zeigen, dass die chemische Zusammensetzung des Materials des defekten Teils den technischen Anforderungen entspricht. Das gebrochene Ende der Pleuelstange weist jedoch auf einer Seite starke Reibung auf.

Eine Analyse des Endes des Lagerbogens in der Nähe der Reibungsfläche ergab das Vorhandensein eines blaugrauen Oxidfilms, der eine Mischung aus schwarzem Eisenoxid (Fe3O4) und rotes Eisenoxid (Fe2O3) bei Temperaturen über 400℃ gebildet. Dies deutet darauf hin, dass die Reibung zwischen der Pleuelstange und dem Ausgangswelle Überhitzung in diesem Bereich verursacht.

Die REM-Analyse der Bruchfläche zeigt, dass die Quelle des Ermüdungsrisses an der Ecke nahe der Oxidschicht im Hochtemperaturbereich lag. Die Kombination aus Oberflächenoxidation und hoher Temperatur erhöht die Wahrscheinlichkeit von Rissbildung und Kriechschäden.

Außerdem führt die Reibung zu einer groben Metalloberflächewas zu einer Konzentration von Oberflächenspannungen führen und die Möglichkeit einer Ermüdung erhöhen kann. Der Ursprung des Bruchs liegt oft an der Stelle der maximalen Zugspannung.

Die Analyse der auf die Pleuelstange einwirkenden Kräfte hat ergeben, dass die größte Zugspannung in Abschnitt 1 des Bruchs vorhanden ist, was ihn anfällig für Rissbildung in der Nähe der Ecke der Reibungsfläche macht. Das Vorhandensein von groben Karbiden in diesem Bereich verschärft das Problem, da es die Kontinuität der Matrixstruktur unterbricht, die Bildung und Ausbreitung von Rissen beschleunigt, die Ermüdungsfestigkeitund führt schließlich zu Ermüdungsbrüchen.

Die übermäßigen Karbide auf der aufgekohlten Oberfläche der Pleuelstange sind das Ergebnis eines unsachgemäßen Aufkohlungsprozesses. Die Bildung von groben, blockigen Karbiden ist in erster Linie auf eine hohe Kohlenstoffkonzentration zurückzuführen, die am ehesten an scharfen Ecken des Werkstücks auftritt und damit dessen Lebensdauer erheblich verkürzt.

Um die Bildung von groben Karbiden zu verhindern, ist es wichtig, das Kohlenstoffpotenzial der Aufkohlungsatmosphäre während des Aufkohlungsprozesses streng zu kontrollieren. Dadurch wird ein zu hohes Kohlenstoffpotenzial vermieden, das zur Bildung von groben Karbiden auf der Werkstückoberfläche führt.

Der Bruch des Pleuels der Kurbelwelle ist das Ergebnis eines Ermüdungsbruchs. Die Ursache für den Bruch liegt in der starken Reibung, der das Pleuel während des Betriebs ausgesetzt ist, was zu einer lokalen Spannungskonzentration und hohen Temperaturen führt, die die Dauerfestigkeit des Materials verringern. Das Vorhandensein großer, blockförmiger Karbide an den Ecken der Pleuelstangenoberfläche beschleunigte das Wachstum und die Ausbreitung der Risse zusätzlich.

Eine Verringerung der Rauheit der Reibungsteile in der Entwurfsphase kann die Spannungskonzentration verringern und die Ermüdungsfestigkeit der Teile verbessern. Dies trägt auch dazu bei, die durch Reibung verursachten hohen Temperaturen zu senken und das Risiko von Kriechschäden zu verringern.

Um den Aufkohlungsprozess zu verbessern, ist es wichtig, die Bildung übermäßiger Karbide auf der aufgekohlten Oberfläche der Pleuelstange anzugehen, die durch einen unsachgemäßen Aufkohlungsprozess verursacht wird. Grobe, blockige Karbide sind in erster Linie das Ergebnis einer hohen Kohlenstoffkonzentration, die sich am ehesten an scharfen Ecken des Werkstücks bildet und dessen Lebensdauer erheblich verkürzt.

Daher ist eine strenge Kontrolle des Kohlenstoffpotenzials der Aufkohlungsatmosphäre während des Aufkohlungsprozesses unerlässlich, um die Bildung von groben Karbiden auf der Werkstückoberfläche aufgrund eines zu hohen Kohlenstoffpotenzials zu verhindern.

Da es oft schwierig ist, die Betriebsbedingungen von Teilen zu ändern, ist es wichtig, das Design der Teile so weit wie möglich zu optimieren, angefangen bei den Oberflächeneffekten.

Durch die Verhinderung der Konzentration von Oberflächenspannungen in Konstruktionswerkstoffen und mechanischen Teilen wird die Ansammlung von Versetzungsschlupf verhindert und die plastische Verformung gebremst. Dadurch wird die Bildung und das Wachstum von Ermüdungsrissen erschwert, was letztlich zu einer Erhöhung der Ermüdungsgrenze oder Dauerfestigkeit führt.

Bei der Konstruktion ist es ratsam, eckige oder scharfe Ecken, Löcher und Rillen zu vermeiden. In Fällen, in denen sich die Querschnittsgröße plötzlich ändert, wie z. B. an der Schulter einer abgestuften Welle, wird empfohlen, eine Übergangsleiste mit einem ausreichenden Radius zu verwenden, um die Spannungskonzentration zu verringern.

Wenn eine Vergrößerung des Radius der Übergangsverrundung aufgrund struktureller Beschränkungen nicht möglich ist, können dünnere Nuten oder Hinterschneidungen auf der Welle mit dem größeren Durchmesser geschnitten werden.

An der Kante der eng anliegenden Nabe und der Passfläche der Welle kommt es zu einer erheblichen Spannungskonzentration. Um dies zu verbessern, kann eine Entlastungsnut in die Nabe geschnitten und der Passbereich der Welle verdickt werden, um den Steifigkeitsspalt zwischen Nabe und Welle zu verkleinern und die Spannungskonzentration am Rand der Passfläche zu verringern.

Unter KehlnähteDas Rillenschweißen führt im Vergleich zum Nicht-Rillenschweißen zu einer wesentlich besseren Spannungskonzentration.

Weiterführende Lektüre: Vollständige Liste der Schweißsymbole

Zur Verfestigung der Oberflächenschicht von Bauteilen werden mechanische Verfahren wie Walzen und Schießen eingesetzt. Hämmern verwendet werden. Diese Verfahren bilden eine Vorkompressionsspannungsschicht auf der Bauteiloberfläche, wodurch die für Rissbildung anfällige Oberflächenspannung verringert und die Dauerfestigkeit verbessert wird. Andere Verfahren, wie Wärmebehandlung und chemische Behandlung, wie Hochfrequenzabschrecken, Aufkohlen und nitrierenkann ebenfalls verwendet werden.

Beim Kugelstrahlen werden kleine Stahlkugeln mit einem Durchmesser von 0,1 bis 1 mm verwendet, die mit hoher Geschwindigkeit auf die Oberfläche der Probe einschlagen und scharfe Ecken, Grate und andere Spannungskonzentrationen entfernen. Die Oberfläche wird bis zu einer Tiefe von 1/4-1/2 des Stahlkugeldurchmessers komprimiert, wodurch Eigenspannung auf der Oberfläche des Bauteils und hemmt das Wachstum von Ermüdungsrissen.

Shotpeening

Als Gründer von MachineMFG habe ich mehr als ein Jahrzehnt meiner Karriere der metallverarbeitenden Industrie gewidmet. Meine umfangreiche Erfahrung hat es mir ermöglicht, ein Experte auf den Gebieten der Blechverarbeitung, der maschinellen Bearbeitung, des Maschinenbaus und der Werkzeugmaschinen für Metalle zu werden. Ich denke, lese und schreibe ständig über diese Themen und bin stets bestrebt, in meinem Bereich an vorderster Front zu bleiben. Lassen Sie mein Wissen und meine Erfahrung zu einem Gewinn für Ihr Unternehmen werden.