Haben Sie sich schon einmal gefragt, warum das Fräsen verschiedener Materialien so schwierig sein kann? Dieser Artikel enthält wichtige Tipps und Techniken für das effiziente Fräsen von Stahl, Edelstahl, Gusseisen, Nichteisenmetallen, Superlegierungen und Titanlegierungen. Ganz gleich, ob es um Gratbildung bei kohlenstoffarmem Stahl oder um das Wärmemanagement von Titan geht, hier finden Sie praktische Ratschläge, die auf das jeweilige Material zugeschnitten sind. Erfahren Sie, wie Sie Werkzeugwege, Schnittgeschwindigkeiten und Kühlmittelverbrauch optimieren können, um Ihre Fräsarbeiten zu verbessern und hervorragende Ergebnisse zu erzielen.

Die Bearbeitbarkeit von Stahl wird durch verschiedene Faktoren wie Legierungselemente, Wärmebehandlung und Herstellungsverfahren wie Schmieden und Gießen beeinflusst.

Bei der Bearbeitung von weicherem Stahl mit niedrigem Kohlenstoffgehalt besteht die größte Herausforderung in der Entstehung von Aufbauschneiden und Graten am Werkstück.

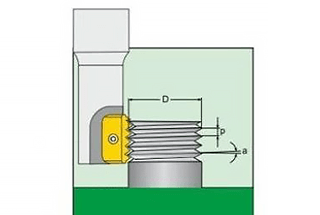

Bei der Bearbeitung von härterem Stahl ist es wichtig, den Fräser sorgfältig zum Werkstück zu positionieren, um ein Kippen des Werkzeugs zu verhindern.

Um den Fräsprozess für Stahlteile zu optimieren, ist es ratsam, die Position des Fräsers anzupassen, um dicke Späne zu vermeiden, wenn das Werkzeug zurückgezogen wird.

Darüber hinaus ist es wichtig, insbesondere bei der Schruppbearbeitung das Trockenschneiden als Option in Betracht zu ziehen und den Einsatz von Schneidflüssigkeit zu vermeiden.

Rostfreier Stahl kann in drei Haupttypen eingeteilt werden: ferritischer/martensitischer rostfreier Stahl, austenitischer rostfreier Stahl und Duplex-Edelstahl (austenitisch/ferritisch). Jeder Typ hat seine eigenen Fräsempfehlungen.

Klassifizierung der Materialien: P5.x

Die Bearbeitbarkeit von ferritischer rostfreier Stahl ähnelt dem von niedrig legiertem Stahl, so dass die Empfehlungen zum Fräsen von Stahl angewendet werden können.

Martensitischer rostfreier Stahlhat dagegen eine höhere Kaltverfestigung und erfordert eine relativ hohe Schnittkraft bei der Bearbeitung.

Um die besten Ergebnisse zu erzielen, ist es wichtig, den richtigen Werkzeugweg zu verwenden und Lichtbogenschneiden Verfahren und eine höhere Schnittgeschwindigkeit Vc, um den Effekt der Kaltverfestigung zu überwinden.

Mehr Sicherheit kann durch höhere Schnittgeschwindigkeiten, härtere Materialien und verbesserte Schneidkanten gewährleistet werden.

Klassifizierung der Materialien: M1.x, M2.x und M3.x

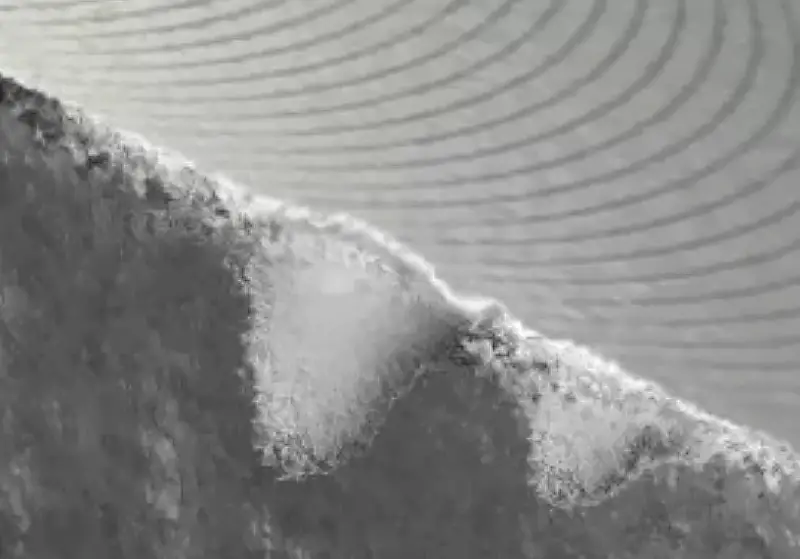

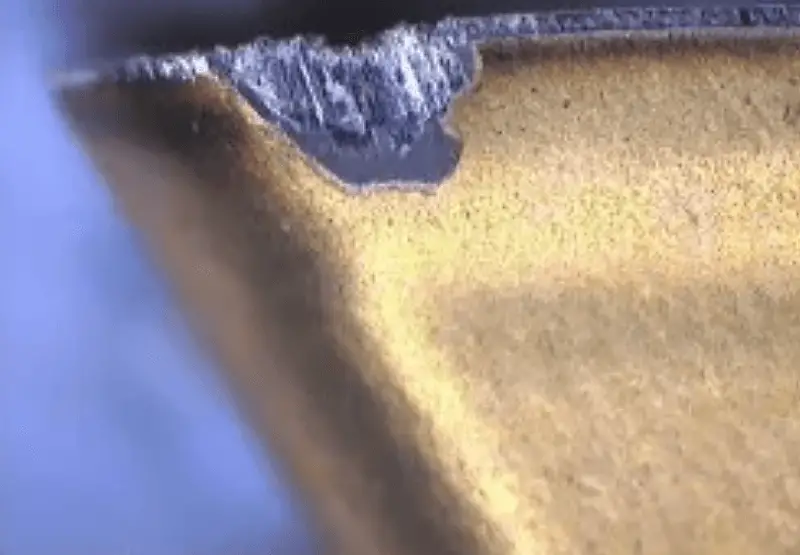

Die wichtigsten Faktoren, die beim Fräsen von austenitischem rostfreiem Stahl und rostfreiem Duplexstahl zum Verschleiß beitragen, sind Ausbrüche an der Schneide, die durch heiße RisseRillenverschleiß und Aufbauschneiden/Verklebung.

Was die Teile betrifft, so sind die Hauptprobleme die Gratbildung und die Oberflächenqualität.

Heißes Crack

Kippen der Klingenschneide

Gratbildung und schlechte Oberflächenqualität

Empfehlungen für die Grobbearbeitung:

Um Aufbauschneiden zu vermeiden, ist eine hohe Schnittgeschwindigkeit (Vc = 150-250 m/min) zu verwenden.

Um Probleme mit Heißrissen zu minimieren, sollten Sie sich für das Trockenschneiden entscheiden, anstatt Schneidflüssigkeit zu verwenden.

Empfehlungen für die Endbearbeitung:

Um die Oberflächenqualität eines Werkstoffs zu verbessern, ist es oft unerlässlich, Schneidflüssigkeit oder Ölnebelschmierung/Minimalschmierung zu verwenden. Diese Technik führt zu weniger Problemen mit Heißrissen bei der Endbearbeitung, da die Wärmeentwicklung im Schnittbereich geringer ist.

Bei der Bearbeitung von Cermet-Werkstoffen kann jedoch auf die Verwendung von Schneidflüssigkeit verzichtet werden, da eine ausreichend gute Oberflächenqualität auch ohne sie erreicht werden kann.

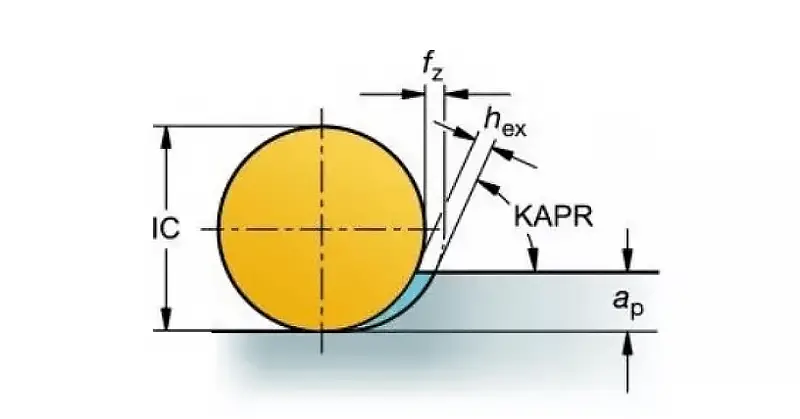

Es ist zu beachten, dass bei einem zu geringen Vorschub fz die Schneidkante durch die verformungsgehärtete Zone schneiden kann, was zu einem stärkeren Verschleiß der Wendeschneidplatte führt.

Klassifizierung der Materialien: K2.x

Die wichtigsten Faktoren, die sich auf den Verschleiß von Grauguss Fräsen sind Abrieb/Flankenverschleiß und Heißrissbildung.

Bei den Bauteilen stehen das Kippen des Werkstücks und die Oberflächenqualität im Vordergrund.

Typischer Klingenverschleiß

Kippen des Werkstücks

Empfehlungen für die Grobbearbeitung:

(1) Um das Auftreten von Heißrissen zu minimieren, wird empfohlen, trocken zu schneiden, ohne Schneidflüssigkeit zu verwenden. Es sollten dickbeschichtete Hartmetallklingen verwendet werden.

(2) Wenn das Werkstück kippt, können mehrere Maßnahmen ergriffen werden: Prüfen Sie den Flankenverschleiß, reduzieren Sie den Vorschub fz, um die Spandicke zu verringern, verwenden Sie eine Nut mit einem größeren positiven Spanwinkel und erwägen Sie die Verwendung eines 65°/60°/45°-Fräsers.

(3) Wenn ein Kühlschmierstoff erforderlich ist, um Staub oder andere Probleme zu vermeiden, sollte ein Nassfräsmaterial gewählt werden.

(4) Beschichtet Sinterkarbid ist in der Regel die erste Wahl, es können aber auch keramische Werkstoffe verwendet werden. Die Schnittgeschwindigkeit (Vc) sollte auf eine relativ hohe Geschwindigkeit von 800-1000 m/min eingestellt werden, wobei zu beachten ist, dass Grate am Werkstück die Schnittgeschwindigkeit begrenzen können. Es sollte keine Schneidflüssigkeit verwendet werden.

Empfehlungen für die Endbearbeitung:

(1) Für das Schneiden ohne Schneidflüssigkeit wird empfohlen, dünn beschichtete oder unbeschichtete Hartmetallklingen zu verwenden.

(2) Für das Schlichten mit hoher Geschwindigkeit kann CBN (kubisches Bornitrid) verwendet werden. Schneidflüssigkeit sollte nicht verwendet werden.

Klassifizierung der Materialien: K3.x

(1) Ferritisch duktiles Gusseisen und ferritisch/perlitisches duktiles Gusseisen haben eine ähnliche Bearbeitbarkeit wie niedrig legierter Stahl. Daher sollten bei der Auswahl von Werkzeugen, Wendeplattengeometrien und Werkstoffen die Fräsempfehlungen für Stahlwerkstoffe verwendet werden.

(2) Perlitisches Sphäroguss ist abrasiver, daher wird die Verwendung von Gusseisenmaterialien empfohlen.

(3) Um die beste Verarbeitungsfähigkeit zu gewährleisten, wird die Verwendung von PVD-Beschichtungsmaterialien und Nassschneiden empfohlen.

Klassifizierung der Materialien: K4.x

Der Perlitgehalt liegt unter 90%.

Diese Art von verdichtetem Graphiteisen (CGI), das üblicherweise für die Fräsbearbeitung verwendet wird, hat normalerweise eine Perlitstruktur von etwa 80%. Es wird in verschiedenen Komponenten verwendet, darunter Zylinderblöcke, Zylinderköpfe und Auspuffkrümmer.

Die empfohlenen Fräserrichtlinien für CGI sind ähnlich wie die für die Bearbeitung Grauguss. Um die Gratbildung an den Teilen zu reduzieren, sollten jedoch Wendeplattengeometrien mit schärferen Schneidkanten und größeren positiven Spanwinkeln gewählt werden.

Das Lichtbogenfräsen kann eine hervorragende Alternative zum traditionellen CGI-Zylinderbohren sein.

Klassifizierung der Materialien: K5.x

Die Grobzerspanung wird in der Regel an Werkstoffen in ungehärtetem Zustand durchgeführt und kann mit dem Fräsen von hochlegiertem Stahl verglichen werden.

Andererseits wird die Fertigbearbeitung an gehärteten Werkstoffen mit hoher Abrasivität durchgeführt, ähnlich wie beim Fräsen von gehärtetem ISO-H-Stahl. Daher werden Werkstoffe mit höherer Abriebfestigkeit bevorzugt.

Bei der Bearbeitung von ADI verringert sich die Werkzeugstandzeit um ca. 40% im Vergleich zu NCI, und die Schnittkraft erhöht sich um ca. 40%.

Zu den Nichteisenmetallwerkstoffen gehören nicht nur Aluminiumlegierungen, sondern auch Magnesium-, Kupfer- und Zinklegierungen.

Weiterführende Lektüre: Eisenhaltige Metalle vs. Nichteisenmetalle

Die Bearbeitbarkeit wird in erster Linie durch die Variation des Siliziumgehalts bestimmt.

Am weitesten verbreitet ist die untereutektische Aluminium-Silizium-Legierung, die einen Siliziumgehalt von weniger als 13% aufweist.

Klassifizierung der Materialien: N1.1-3

Das Hauptkriterium für den Verschleiß ist der Aufbau von Kanten/Bindungen an der Schneide, was zu Problemen bei der Oberflächenqualität und Gratbildung führt.

Um Kratzer auf der Oberfläche des Werkstücks zu vermeiden, sollten gute Spanbildung und Entfernung sind unerlässlich. Hier sind einige Vorschläge:

Das Fräsen von Superlegierungen und Titan erfordert in der Regel eine Werkzeugmaschine mit hoher Steifigkeit, Leistung und Drehmoment, die mit niedrigen Drehzahlen arbeiten kann.

Die beiden häufigsten Arten von Verschleiß sind der Kerbverschleiß und das Abkippen der Schneide.

Die beim Fräsen entstehende übermäßige Hitze kann die Schnittgeschwindigkeit einschränken.

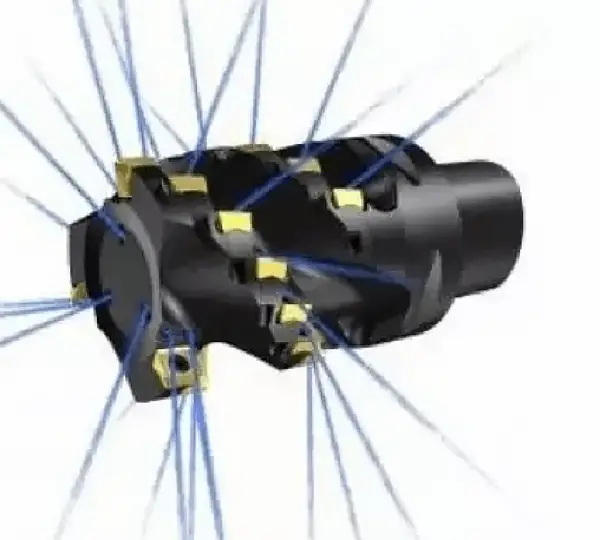

Ein möglicher Vorschlag ist der verstärkte Einsatz von Fräsern mit runden Klingen, die den Effekt der Spanausdünnung verbessern können.

Die Verwendung von Rundmesserfräsern minimiert den Kerbverschleiß

Wenn die Schnitttiefe weniger als 5 mm beträgt, sollte der Eintrittswinkel unter 45° liegen.

In der Praxis empfiehlt es sich, eine positiv gerundete Klinge zu verwenden.

Um die Belastung pro Zahn konstant zu halten und einen reibungslosen Ablauf zu gewährleisten sowie ein vorzeitiges Versagen einzelner Schneidplatten zu verhindern, ist sowohl eine radiale als auch eine axiale Genauigkeit des Fräsers erforderlich.

Die Schneide sollte immer mit einem positiven Spanwinkel genutet und optimal verrundet sein, um ein Anhaften von Spänen beim Ausscheiden des Werkzeugs zu verhindern.

Beim Fräsen ist es am besten, so viele Schneidezähne wie möglich einzusetzen.

Unter stabilen Bedingungen wird dadurch eine ideale Produktivität erreicht.

Verwendung eines Super-Density-Zahnfräsers.

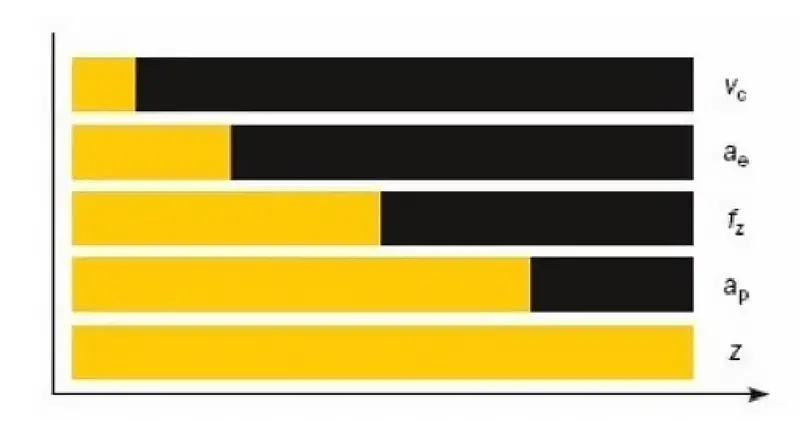

Gelb: Werkzeugstandzeit; Schwarz: Die Lebensdauer des Werkzeugs nimmt mit steigenden Schnittparametern ab.

Die Standzeit wird durch verschiedene Änderungen unterschiedlich beeinflusst, wobei die Schnittgeschwindigkeit (Vc) die größte Auswirkung hat, gefolgt von ae und so weiter.

Beim Fräsen ist es im Gegensatz zu anderen Werkstoffen immer ratsam, ein Kühlmittel zu verwenden, um die Spanabfuhr zu unterstützen und die Wärme an der Schneide zu regulieren und gleichzeitig eine Sekundärspanung zu verhindern.

Innengekühltes Hochdruck-Kühlmittel (70 bar), das über die Spindel/das Werkzeug zugeführt wird, ist im Allgemeinen dem außengekühlten Niederdruck-Kühlmittel vorzuziehen.

Es ist jedoch wichtig zu wissen, dass es eine Ausnahme von dieser Regel gibt. Beim Fräsen mit keramischen Wendeschneidplatten sollte wegen der Gefahr eines thermischen Schocks keine Schneidflüssigkeit verwendet werden.

Bei der Verwendung von Hartmetallklingen bringt die Innenkühlung folgende Vorteile

Die häufigsten Ursachen für Werkzeugbruch und schlechte Oberflächenqualität sind Rillenverschleiß, übermäßiger Flankenverschleiß und abgeplatzte Kantenlinien.

Um einen zuverlässigen Bearbeitungsprozess zu gewährleisten, ist es die beste Lösung, die Schneide regelmäßig zu indexieren. Der Freiflächenverschleiß der Schneidkante sollte bei Fräsern mit einem Eintrittswinkel von 90° nicht mehr als 0,2 mm betragen, bei runden Wendeschneidplatten nicht mehr als 0,3 mm.

Typischer Klingenverschleiß

Keramikfräsen hat eine höhere Geschwindigkeit als Hartmetallfräsen, typischerweise 20-30 mal schneller, trotz eines geringeren Vorschubs (ca. 0,1mm/z). Dies führt zu einer erheblichen Steigerung der Produktivität.

Beim Fräsen wird mit unterbrochenem Schnitt gearbeitet, was zu wesentlich niedrigeren Temperaturen führt als beim Drehen.

Daher wird beim Fräsen eine Schnittgeschwindigkeit von 700-1000 m/min empfohlen, beim Drehen dagegen nur 200-300 m/min.

Hier sind einige Vorschläge:

(1) Verwenden Sie runde Klingen, um einen kleinen Eintrittswinkel zu gewährleisten und Kerbverschleiß zu vermeiden.

(2) Vermeiden Sie die Verwendung von Schneidflüssigkeit/Kühlmittel.

(3) Verwenden Sie bei der Bearbeitung von Titanlegierungen keine Keramikklingen.

(4) Keramik kann die Oberflächenintegrität und andere Indikatoren negativ beeinflussen. Vermeiden Sie daher die Verwendung von Keramikklingen, wenn die Form des fertigen Teils für die Bearbeitung bereit ist.

(5) Der maximal zulässige Flankenverschleiß bei der Bearbeitung von Hochtemperaturlegierungen mit keramischen Wendeplatten beträgt 0,6 mm.

Zu dieser Gruppe von Werkstoffen gehört gehärteter Stahl mit einer Härte von mehr als 45-65 HRC. Typische Frästeile sind Stanzformen, Kunststoffformen, Schmiedeformen und Druckgussformen. Klingenabrieb/Flankenverschleiß und Kippen des Werkstücks sind die Hauptprobleme.

Hier sind einige Vorschläge:

(1) Verwenden Sie eine Schneidplattengeometrie mit positivem Spanwinkel und scharfen Schneidkanten. Dies reduziert die Schnittkraft und sorgt für einen gleichmäßigeren Schnitt.

(2) Es wird ein Trockenschnitt ohne Schneidflüssigkeit empfohlen.

(3) Das Zykloidfräsen ist ein geeignetes Verfahren, bei dem gleichzeitig ein hoher Tischvorschub und eine geringe Schnittkraft erreicht werden. Dadurch werden die Schneide und das Werkstück auf einer niedrigen Temperatur gehalten, was die Produktivität, die Lebensdauer der Werkzeuge und die Toleranzen der Teile verbessert.

(4) In StirnfräsenVerwenden Sie eine leichte Schnittstrategie mit kleinen Schnitttiefen (ae und ap). Verwenden Sie einen Fräser mit extrem enger Teilung und einer relativ hohen Schnittgeschwindigkeit.