Um Gewinde fräsen zu können, muss die Werkzeugmaschine über eine Drei-Achsen-Kopplung verfügen.

CNC-Maschinen verfügen über die Fähigkeit zur Spiralinterpolation, die von der Werkzeugmaschine gesteuert wird, um die Spiralbahn zu erzeugen.

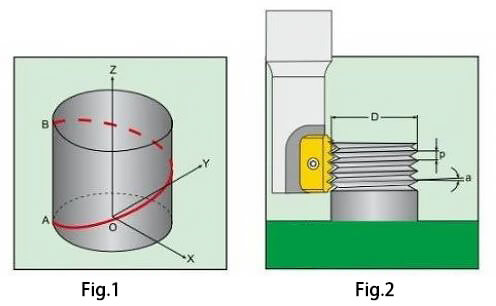

Die spiralförmige Interpolation wird durch die Kombination von ebener Bogeninterpolation und linearer Bewegung senkrecht zur Ebene erzeugt.

Der spiralförmige Pfad von Punkt A zu Punkt B (siehe Abbildung 1) wird beispielsweise durch die Kombination der Bogeninterpolationsbewegung in der X-Y-Ebene mit der linearen Z-Achsenbewegung erzeugt.

Die meisten CNC-Systeme kann diese Funktion mit zwei verschiedenen Befehlen erreichen:

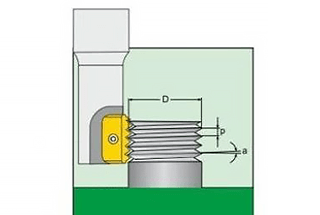

Die Anzeige der Gewindefräsbewegung (wie in Abbildung 2 dargestellt) wird durch die Drehung des Werkzeugs und die spiralförmige Interpolationsbewegung der Werkzeugmaschine erzeugt.

Bei der Eggerkreis-Interpolation wird die Form des Werkzeugs zur Bearbeitung des gewünschten Gewindes verwendet, indem die Bewegung des Werkzeugs in Richtung der Z-Achse mit der Eggersteigung kombiniert wird.

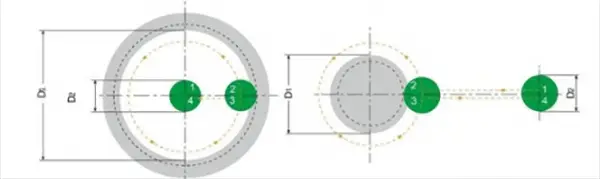

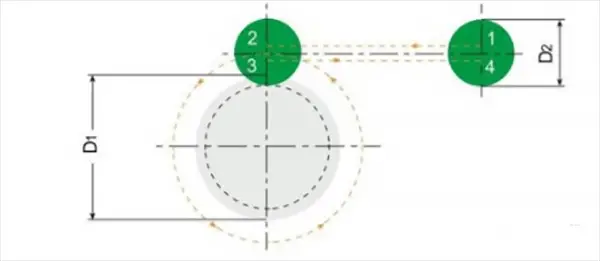

Für das Gewindefräsen können drei Schneidverfahren verwendet werden: Lichtbogenschneiden Verfahren, Radialschnittverfahren und Tangentialschnittverfahren.

Mit dieser Methode wird die Schneidewerkzeug schneidet sanft, ohne sichtbare Schnittspuren und reduziert Vibrationen auch bei der Bearbeitung harter Materialien.

Allerdings ist die Programmierung dieses Verfahrens im Vergleich zum Radialschnittverfahren komplexer.

Diese Methode wird für die Herstellung von präzisen Gewinden empfohlen.

Diese Methode ist die einfachste, aber es gibt zwei Situationen, die auftreten können:

Um Vibrationen bei zahnnahen Schnitten zu vermeiden, wird empfohlen, den Vorschub so weit wie möglich auf 1/3 des Vorschubs der Spiralinterpolation zu reduzieren.

Diese Methode ist einfach und hat die Vorteile des Lichtbogenschneidens, eignet sich aber nur zum Fräsen von Außengewinden.

Als Gründer von MachineMFG habe ich mehr als ein Jahrzehnt meiner Karriere der metallverarbeitenden Industrie gewidmet. Meine umfangreiche Erfahrung hat es mir ermöglicht, ein Experte auf den Gebieten der Blechverarbeitung, der maschinellen Bearbeitung, des Maschinenbaus und der Werkzeugmaschinen für Metalle zu werden. Ich denke, lese und schreibe ständig über diese Themen und bin stets bestrebt, in meinem Bereich an vorderster Front zu bleiben. Lassen Sie mein Wissen und meine Erfahrung zu einem Gewinn für Ihr Unternehmen werden.