Haben Sie sich jemals gefragt, warum das Laserschweißen manchmal schief geht? In diesem Artikel gehen wir auf häufige Probleme wie Schweißnahtabweichungen, unebene Oberflächen und Unterbrechungen ein und bieten praktische Lösungen zur Verbesserung Ihrer Schweißqualität. Am Ende werden Sie wissen, wie Sie diese Probleme effektiv beheben können.

Mögliche Ursachen:

1) Unangemessene Einstellung des Schweißversatzes

Stellen Sie eine Verbindung mit der Basis-HMI-Software her, prüfen Sie den aktuellen Offset und legen Sie fest, wie er je nach Richtung der Schweißabweichung zu ändern ist.

2) Die Schutzscheibe muss ersetzt werden

In der Mitte der Linse befinden sich dicke Flecken und Verbrennungen, die ersetzt werden müssen.

3) Ob die Position der Leuchte und des Kabels übereinstimmen

Beobachten Sie die relative Position des Lichtdrahtes durch die Anzeige, und das Ende des Schweißdrahtes muss sich in der Mitte der Kreuzgabel befinden.

4) Ist der Kabelbaum, der den Kraftsensor und den oberen Controller verbindet, an der Schweißnaht kostenlos?

Entleeren Sie die Bahn und beobachten Sie, ob das Kabel beim Laufen von anderen Kabeln gedrückt oder verwickelt wird.

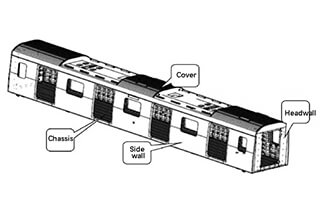

1) Die Positionsabweichung in y-Richtung der Schweißnaht zwischen der oberen Abdeckung und der Seitenwand überschreitet die Toleranz.

Vorläufige Regelung einstellbares Gleis

2) Der Spalt zwischen der oberen Abdeckung und der Seitenwand ist außerhalb der Toleranz.

Die temporäre Regelung kann die Drahtvorschubgeschwindigkeit angemessen erhöhen.

Die Drahtvorschubgeschwindigkeit ist zu langsam, der Drahtvorschub ist nicht gleichmäßig oder die Geschwindigkeitseinstellung ist zu niedrig.

1) Beobachten Sie, ob der kleine Motorstrom am Drahtvorschub zu groß ist, was darauf hinweist, dass der Drahtvorschubwiderstand groß ist.

2) Beobachten Sie die tatsächliche Drahtvorschubgeschwindigkeit, die auf dem Prozessschrank angezeigt wird, um festzustellen, ob sie außerhalb der Toleranz liegt.

Nehmen Sie den Draht dreimal zu einer bestimmten Zeit und mit einer bestimmten Geschwindigkeit heraus, messen Sie die Länge und prüfen Sie, ob die Abweichung vom theoretischen Wert zu groß ist.

Übersteigt er 3%, bedeutet dies, dass der Drahtvorschub behindert wird, was das normale Schweißen beeinträchtigt.

3) Wenn der Zustand nicht gut ist, prüfen Sie, ob das 690-mm-Drahtförderrohr am vorderen Ende des Drahtvorschubs ausgetauscht werden muss;

Ob die Anpresskraft der Führungsrolle neu kalibriert werden muss;

Wenn die Drahtvorschubdüse verbrannt und verformt ist, muss sie ersetzt werden.

1) Die Drahtführungsdüse ist verschlissen, was zu einem Zittern des Drahtes führt.

Überprüfen Sie die Drahtführungsdüse. Wenn sie verformt und verbrannt ist, ersetzen Sie sie durch eine neue.

2) Es gibt dichte Flecken in der Mitte der Laserkopf Schutzscheibe, was zu einer Schwankung der Lichtdurchlässigkeit führt

Überprüfen Sie die Schutzlinse. Wenn sich in der Mitte der Linse dicke Flecken oder Verbrennungen befinden, ersetzen Sie sie durch eine neue Linse.

3) Unzureichend Laserleistung

Überprüfen Sie die Laserleistung. Erhöhen Sie ggf. die Laserleistung entsprechend.

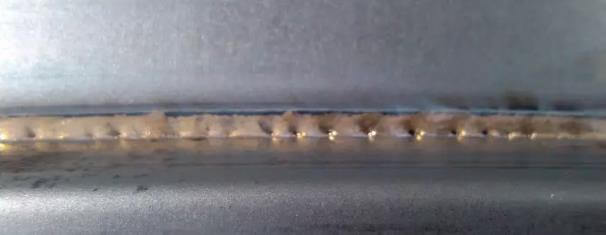

4) Die Laserschweißen die Oberfläche der Seitenwand ist uneben.

1. Sauberkeit des Werkstücks:

Überschüssiges Zink und Fremdstoffe.

Überprüfen Sie die Konformität der eingehenden Teile (Reinigung, Fremdkörper).

2. Einfluss der Luftströmung

Prüfen Sie die Druckluft an der Laserkopf und der Druckluft auf dem Gerät (Leckluft).

1. Überhöhte Laserleistung

Reduzieren Sie die Laserleistung entsprechend

2. Drahtvorschubgeschwindigkeit ist zu niedrig.

Überprüfen Sie den Soll- und Istwert der Drahtvorschubgeschwindigkeit. Korrigieren oder kalibrieren Sie ggf. die Drahtvorschubgeschwindigkeit.

3. Ungleichmäßige Robotergeschwindigkeit

Prüfen Sie, ob die Parameter des Roboters angemessen sind, insbesondere bei CNT und ACC, und wenn sich die Roboterstellung stark ändert.

4. Der Spalt zwischen der oberen Abdeckung und der Seitenwand ist abnormal.

Prüfen Sie, ob das Teilespiel die Anforderungen an einen glatten Übergang innerhalb von 0,3 mm erfüllt.

1. ob die Position der Anfangs- und Endpunkte des Bogens angemessen ist.

Überprüfen Sie die Position der Anfangs- und Endpunkte des Bogens in der leeren Spur und nehmen Sie bei Abweichungen eine entsprechende Anpassung vor.

2. Ob die Verzögerung des Lasers und die Verzögerung des Drahtvorschubs vernünftig aufeinander abgestimmt sind.

1) Die Überlappung beim Lichtbogenstart kann den Drahtvorschub verzögern

2) Die Überlappung der Lichtbogenabschaltung kann das Ausschalten des Lichts verzögern

3. Die Bogenanfangs- und -endposition der Teile schwankt in X-Richtung.

1. ob die Position der Anfangs- und Endpunkte des Bogens angemessen ist.

Überprüfen Sie die Position der Anfangs- und Endpunkte des Bogens in der leeren Spur und nehmen Sie bei Abweichungen die entsprechenden Einstellungen vor.

2. Ob die Verzögerung des Lasers und die Verzögerung des Drahtvorschubs vernünftig aufeinander abgestimmt sind.

1) Das Durchbrennen von Lichtbögen kann die Lichtleistung verzögern oder die Laserleistung bei Lichtbögen verringern.

2) Lichtbogenstopp und Durchbrennen können den Stopp des Drahtvorschubs verzögern.

3) Fluktuation der Start- und Endposition des Bogens in X-Richtung der Teile.

1) Prozessschrankalarme "Laserquellenfehler" und "Laserprogrammnummernverlust".

Überprüfen Sie den Laser, um die Parameter zu bestätigen, oder wenden Sie sich an den Laserhersteller.

2) Prozessschrankalarm "kein Manteldraht" oder "Schweißdraht blockiert".

1) Beobachten Sie die tatsächliche Drahtvorschubgeschwindigkeit, um zu sehen, ob sie 10% überschreitet. Wenn ja, überprüfen Sie die Drahtvorschubleitung.

2) Ausfall des Drahtvorschubgeschwindigkeitssensors