Stellen Sie sich vor, Sie können Bleche biegen, ohne eine einzige Markierung oder einen Kratzer zu hinterlassen. In diesem Artikel werden innovative Techniken zum markierungsfreien Biegen von Blechen vorgestellt, die sich mit Herausforderungen wie Reibung, Materialhärte und Werkzeugkonstruktion befassen. Sie werden Methoden wie Walzbacken, Nyloneinsätze und Anti-Kratz-Folien kennenlernen, die alle dazu dienen, die makellose Qualität von Metalloberflächen zu erhalten. Am Ende des Kurses kennen Sie die besten Verfahren und Werkzeuge, um einwandfreie Biegungen zu erzielen und sowohl das Aussehen als auch die Präzision Ihrer Metallarbeiten zu verbessern.

Biegestempel sind entscheidende Komponenten in der Blechumformung und spielen eine zentrale Rolle bei der Formung von Blechen in die gewünschten Konfigurationen. Da sich Branchen wie der Maschinenbau, die Automobilindustrie, der Schiffbau, die Luft- und Raumfahrt, die elektrische Instrumentierung und die architektonische Dekoration ständig weiterentwickeln, sehen sich die verarbeitenden Unternehmen mit steigenden Anforderungen an die Präzision, die Komplexität und die Oberflächenqualität von Blechprodukten konfrontiert.

Das Biegen von Materialien wie Edelstahl und Aluminiumlegierungen stellt eine besondere Herausforderung dar, insbesondere wenn es darum geht, kratzfreie Oberflächen zu erzielen. Diese Materialien, die für ihre Korrosionsbeständigkeit und Ästhetik bekannt sind, erfordern eine sorgfältige Handhabung, um ihr makelloses Aussehen während des gesamten Umformprozesses zu erhalten.

Um das kritische Problem der Biegemarken auf Blechoberflächen beim Biegen mit Abkantpressen zu lösen, ist eine umfassende Analyse von fünf Schlüsselfaktoren erforderlich:

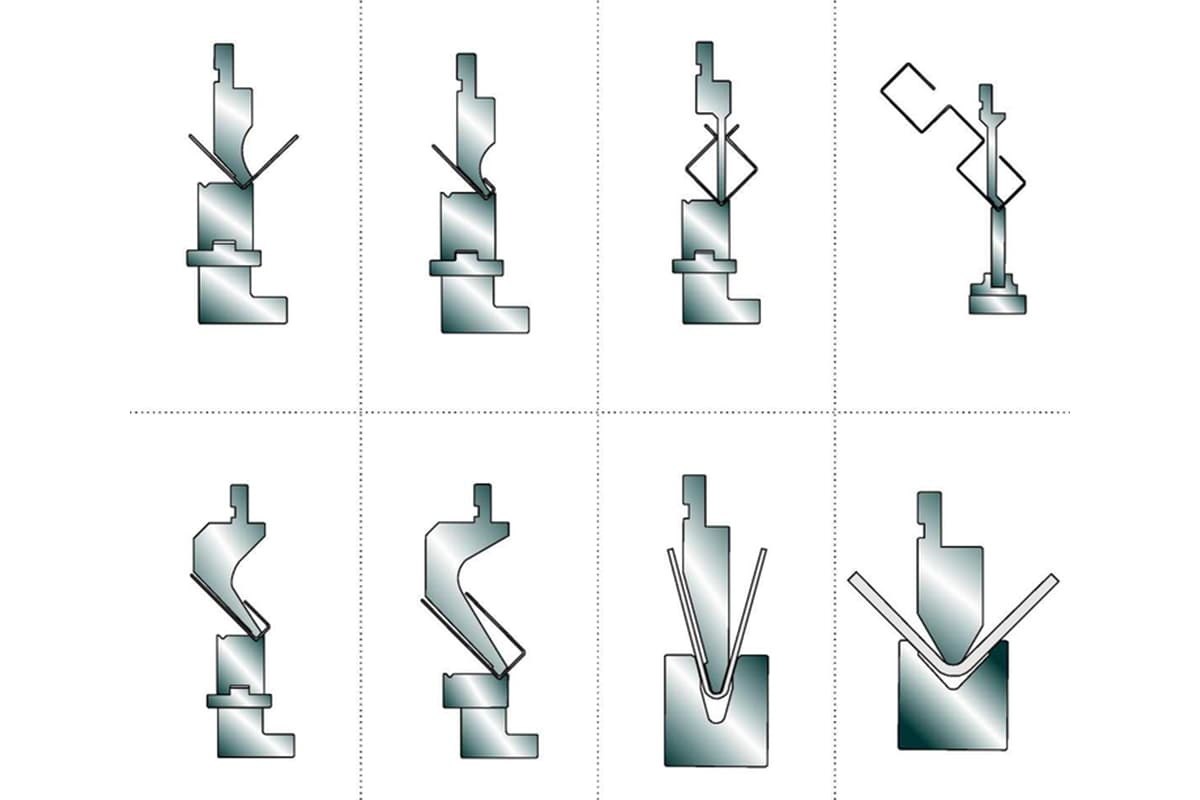

Abb. 1

Abbildung 1 zeigt die herkömmliche Konfiguration der unteren Matrize bei traditionellen Blechbiegevorgängen. Diese Einrichtung umfasst in der Regel eine V-förmige Nut mit variablen Abmessungen zur Aufnahme von Blechen unterschiedlicher Dicke. Während des Biegevorgangs kommt es zu einer komplexen Wechselwirkung zwischen dem Blechmaterial und den V-Nut-Kanten des Unterwerkzeugs. Diese Wechselwirkung erzeugt erhebliche Druckkräfte und Reibung, was zu ausgeprägten Biegespuren auf der Werkstückoberfläche führt. Diese Oberflächendefekte, die gemeinhin als "Zeugenmarken" oder "Matrizenlinien" bezeichnet werden, erstrecken sich in der Regel über eine Breite, die etwa 0,414 mal so groß ist wie die V-Nutöffnung. Solche Unvollkommenheiten beeinträchtigen sowohl die Ästhetik als auch die funktionale Qualität des geformten Blechteils erheblich.

Um diese Oberflächendefekte, die bei herkömmlichen Biegeverfahren auftreten, zu verringern, müssen drei Hauptfaktoren berücksichtigt werden: die Relativbewegung zwischen dem Blech und der Matrizenoberfläche, die Reibungskräfte an der Grenzfläche und der durch die V-Nut-Geometrie verursachte örtliche Fließpressdruck. Fortschrittliche Matrizenkonstruktionen und Prozessänderungen sind unerlässlich, um diese nachteiligen Auswirkungen zu minimieren und die Gesamtqualität der gebogenen Blechprodukte zu verbessern.

Wenn ein Produkt aus Blech ohne Kratzer oder Flecken benötigt wird, kann ein Abkantpresse Der Bediener muss geeignete Lösungen wählen, die Reibung zwischen dem Blech und den Werkzeugen vermeiden.

Das häufigste Problem besteht darin, die beiden Linien zu verbergen, die im Kontaktbereich zwischen der Matrize und dem Blech entstehen können. Es gibt mehrere Möglichkeiten, sie zu vermeiden:

(1) Reinigen und schmieren Sie die Matrizen:

Das Aneinanderreiben der Metalle und die daraus resultierenden Kratzer und Abdrücke können verringert werden, indem man Ablagerungen wie Zunder oder Zink von den Formen entfernt und ein Schmiermittel aufträgt, um die Reibung zu verringern.

(2) Matrizen mit größerem Radius:

Einige Matrizen haben einen größeren Krümmungsradius zwischen der Oberseite und der Kante des Keils. In der Praxis wird die Kontaktfläche zwischen der Matrize und dem Blech bei einer bestimmten Öffnung der Matrize abgerundet, um die Reibung zwischen den Metallen zu verringern.

Dies ist eine sehr effektive Lösung ohne zusätzliche Kosten, abgesehen von den Kosten für die Stanzformen, die die gleiche Lebensdauer wie Standardstanzformen haben. Der einzige Nachteil der Abrundung der Auflagezone besteht darin, dass die minimale Innenkante leicht erhöht werden muss, um zu verhindern, dass das Blech herunterfällt.

in das V des Würfels

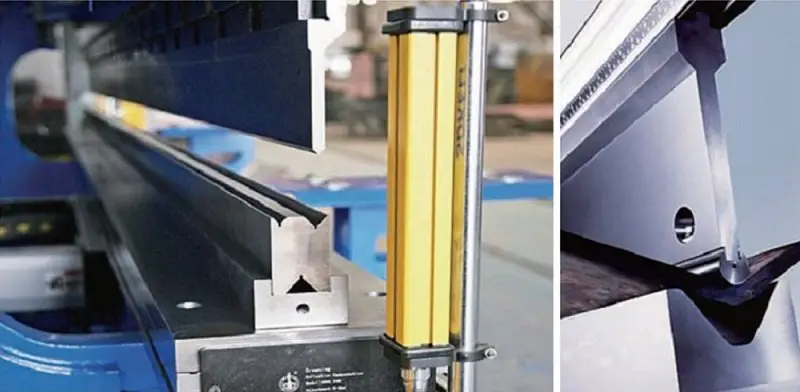

(3) Rollenförmiges, markierungsfreies Werkzeug

Während der BiegeverfahrenDas Werkstück kommt mit dem Hartmetalldorn auf der unteren Matrize in Berührung, und der Dorn dreht sich in Richtung der beweglichen Platte.

Dadurch wird die Reibung von der herkömmlichen Gleitreibung in eine Rollreibung umgewandelt, wodurch Biegespuren und strangpressbedingter Abrieb auf der Oberfläche des Werkstücks verringert und sein Aussehen und seine Präzision verbessert werden.

Allerdings besteht während des Biegevorgangs immer noch ein Quetschdruck zwischen der unteren Matrizenrolle und dem Blech, so dass Biegemarken nicht vollständig vermieden werden können, insbesondere beim Biegen von weichen Blechen.

Matrizen mit Rollen verringern die Reibung erheblich und vermeiden Oberflächenkratzer auf dem Blech, aber sie sind auch ziemlich teuer und müssen häufig gereinigt werden, um sicherzustellen, dass die Rolle nicht durch Ablagerungen an ihrem Sitz gehindert wird.

Matrizen mit Rollen sind sehr nützlich für das Biegen dicker Bleche, da sie

die erforderliche Kraft zu verringern.

(4) Platte Drehen-Drehen Mark-Free Die

Abb. 3

Abbildung 3 veranschaulicht den Aufbau der rotierenden markierungsfreien Matrize.

Während des Pressvorgangs drückt der Oberstempel das Werkstück in die Unterform, und wenn das Werkstück mit der rotierenden Oberfläche in Berührung kommt, dreht sich der Drehteller in der Unterform.

Dadurch wird das relative Gleiten zwischen dem Werkstück und der unteren Matrize eliminiert, was zu einem Oberflächenkontakt zwischen dem Werkstück und dem Drehteller führt.

Dadurch werden Biegespuren und strangpressbedingter Abrieb auf der Oberfläche des Werkstücks beseitigt, was dessen Aussehen und Präzision wirksam verbessert.

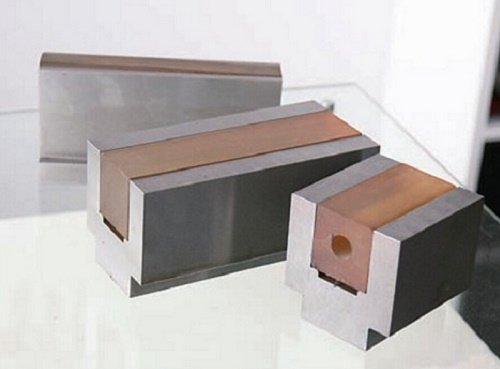

(5) Matrizen mit Nyloneinsätzen

Einige Matrizen aus Stahl haben eine Aufnahme für Nyloneinsätze, die in der Regel mit Madenschrauben gesichert sind.

Diese Einsätze können eine V-Form haben, die für die Biegung erforderlich ist, oder eine rechteckige Form, um das Blech gegen das Radiuswerkzeug zu drücken.

Diese Werkzeuge sind sehr effektiv bei der Beseitigung von Fehlstellen, erfordern jedoch den Austausch des Einsatzes, wenn er durch das Blech abgenutzt wird.

Diese Matrizen können nur für dünne Bleche verwendet werden, da eine übermäßige Belastung zu einer dauerhaften Verformung des Keils führt.

(6) Anti-Kratz-Folie

Eine Anti-Kratz-Folie, die sich zwischen dem Blech und der Matrize befindet, schützt die Oberfläche vor Kratzern und Spuren. Ihre Lebensdauer hängt von den verwendeten Werkzeugen, dem Winkel und insbesondere dem Radius der Stempelspitze ab.

Er muss aus einem unelastischen Material bestehen, damit er sich unter Druck nicht verformt.

Bei der Verwendung muss der Bediener den Y-Hub des Stößels um den gleichen Wert wie die Dicke der Folie verringern, die während des Biegens konstant bleibt.

Anti-Kratz-Folien können mit Spannern geliefert werden, die eine korrekte Positionierung der Folie und einen einfachen Austausch ermöglichen, wenn die Folie bei Abnutzung zu reißen beginnt.

(7) Korrekte Blechabstützung

Bleche müssen während des Biegens und der Rückführung des Oberbalkens richtig abgestützt werden. Dies ist ein Schlüsselfaktor für große Blecherzeugnissederen Gewicht zu Biegeverformungen im Bereich der Matrize führen kann, wenn das Blech nicht richtig abgestützt wird.

(8) Radius der Stempelspitze

Obwohl dies eher selten vorkommt, kann es vorkommen, dass das Innere eines Profils vor Kratzern geschützt werden muss. In diesen Fällen ist es wichtig, einen Stempel mit einem Spitzenradius zu wählen, der dem erforderlichen Innenradius sehr nahe kommt.

Dies ist entscheidend, wenn eine hohe Kraft erforderlich ist, da ein Stempel mit einem zu kleinen Spitzenradius dazu neigt, in das Material einzudringen und eine Rille im Blech zu hinterlassen.

(9) Sonstige markenfreie Biegetechnik

Zusätzlich zu den beiden oben genannten markierungsfreien Formstrukturen können auch Antimarkierungsmatten, druckfeste V-förmige Hohlformhülsen aus Gummi, Block-Polyurethan+AT-Polsterauskleidungen und Hartgummi-Hohlformen verwendet werden, um Biegemarkierungen auf der Oberfläche von Metallplatten während des Biegeprozesses zu verhindern. Diese Materialien tragen dazu bei, die Anforderungen an die Produktqualität zu erfüllen.

Gummikissen, Gummimanschetten, starke Gummiblöcke und Hartgummi neigen jedoch zur Verformung während des Biegeprozesses, haben eine kurze Lebensdauer und können die Maßgenauigkeit des gebogenen Werkstücks beeinträchtigen. Sie sind nur für Werkstücke geeignet, die keine hohe Maßgenauigkeit erfordern.

Vorteile:

1. Kostengünstige Umsetzung: Hersteller können kundenspezifische magnetische Dichtungen im eigenen Haus herstellen und so die Werkzeugkosten im Vergleich zu herkömmlichen Markierungsmethoden erheblich senken. Dieser DIY-Ansatz ermöglicht eine schnelle Anpassung an verschiedene Teilegeometrien und Biegeanforderungen.

2. Verlängerte Lebensdauer des Werkzeugs: Magnetische Dichtungen weisen im Vergleich zu herkömmlichen Markierungswerkzeugen eine höhere Verschleißfestigkeit auf. Die berührungslose Natur der magnetischen Interaktion minimiert Abrieb und mechanische Beanspruchung, was zu wesentlich längeren Austauschzyklen und geringeren Ausfallzeiten für die Werkzeugwartung führt.

3. Bessere Oberflächenqualität:

4. Verbesserte Prozessflexibilität: Magnetsysteme können schnell für unterschiedliche Biegewinkel und Materialstärken umkonfiguriert werden, was eine effiziente Kleinserienfertigung und Prototypenherstellung ermöglicht.

5. Potenzial für die Automatisierung: Die Technologie ist mit sensorbasierten Rückmeldesystemen kompatibel, was die Integration in automatisierte Biegezellen zur Erhöhung der Präzision und Wiederholbarkeit erleichtert.

Hinweis: Diese Technologie bietet zwar erhebliche Vorteile, aber es ist wichtig, die Materialkompatibilität (ferromagnetische Eigenschaften) und mögliche Einschränkungen bei Hochpräzisionsanwendungen, die extrem enge Toleranzen erfordern, zu berücksichtigen.