Haben Sie sich jemals gefragt, wie Metallteile in verschiedene Formen gebogen werden? In diesem faszinierenden Artikel befassen wir uns mit der Kunst und Wissenschaft des Biegens beim Stanzen von Metall. Unser erfahrener Maschinenbauingenieur führt Sie durch die wichtigsten Konzepte, Herausforderungen und Techniken, die mit der Herstellung präziser gebogener Komponenten verbunden sind. Machen Sie sich bereit, die verborgene Welt hinter den gebogenen Metallteilen zu entdecken, die uns jeden Tag umgeben!

Definition biegen

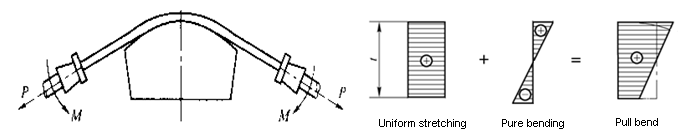

Das Biegen bezieht sich auf das Verarbeitungsverfahren, bei dem das Produkt in einen bestimmten Winkel und eine bestimmte Form gebogen wird, indem man eine Form in der Presseproduktion.

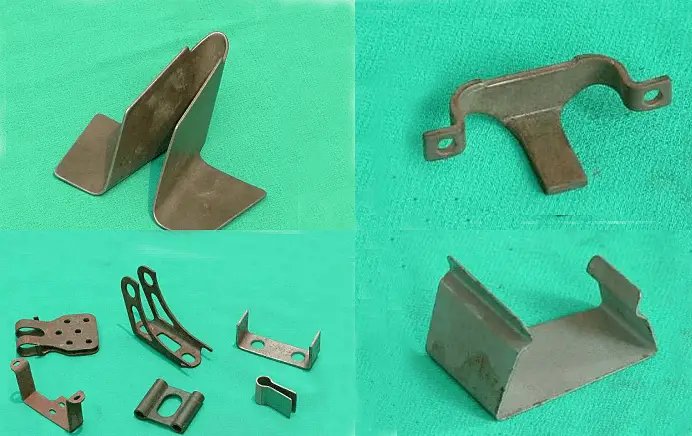

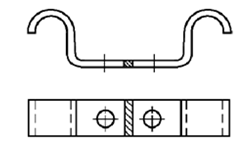

Beispiel biegen

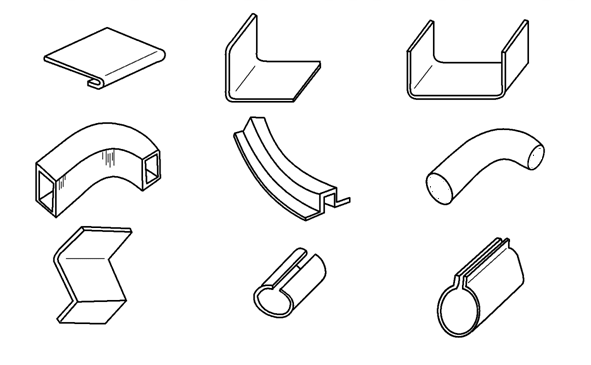

Gebogene Teile im Leben

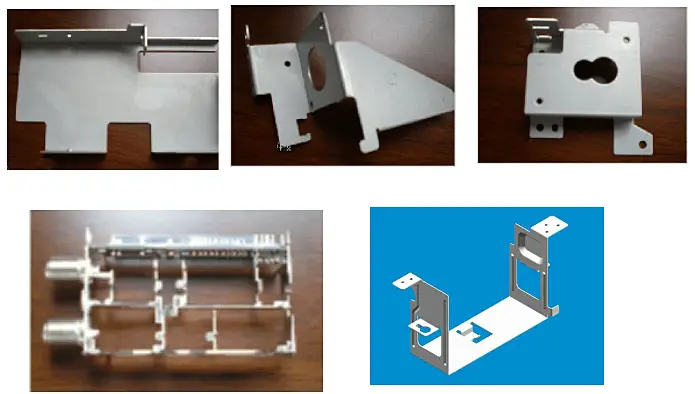

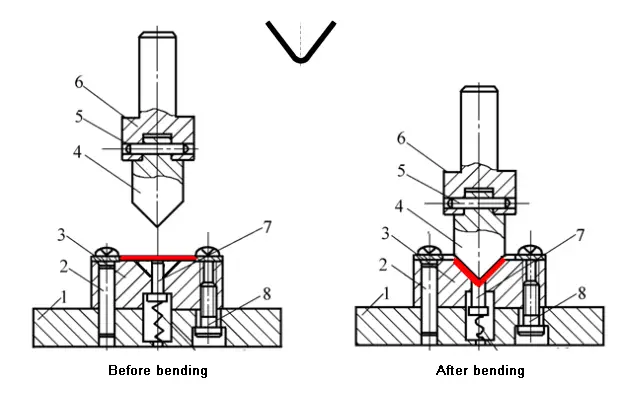

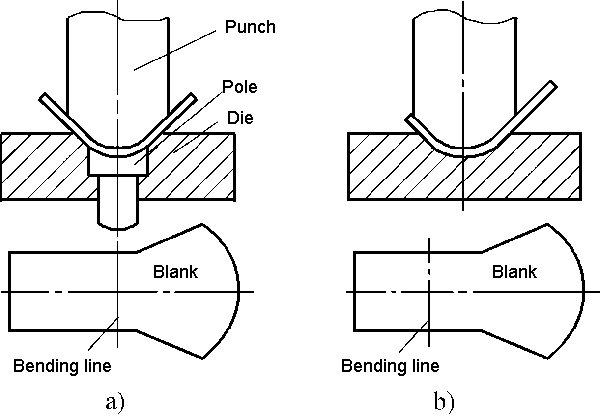

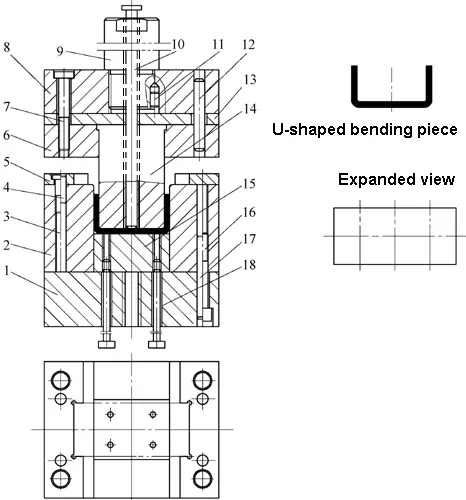

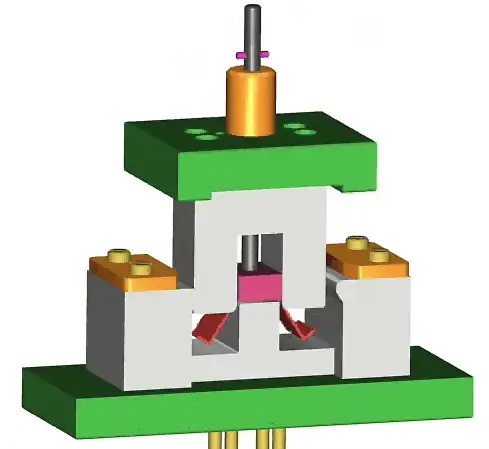

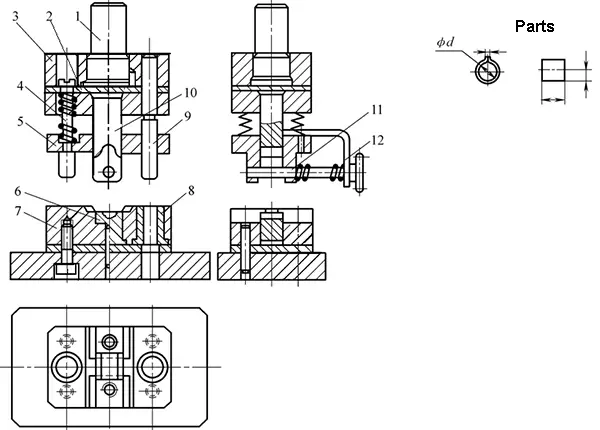

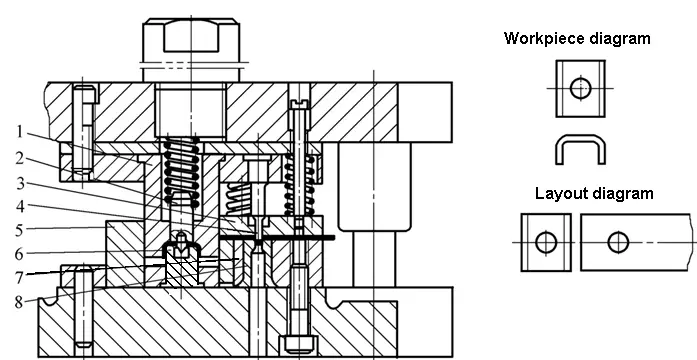

Formung gebogener Teile mit einer Form-1

Umformen von Biegeteilen mit einer Form-2

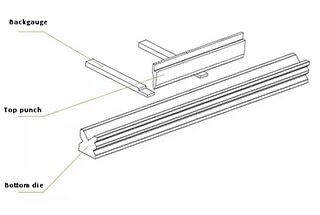

Die zum Biegen verwendete Form wird als Biegeform bezeichnet

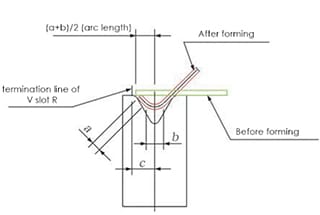

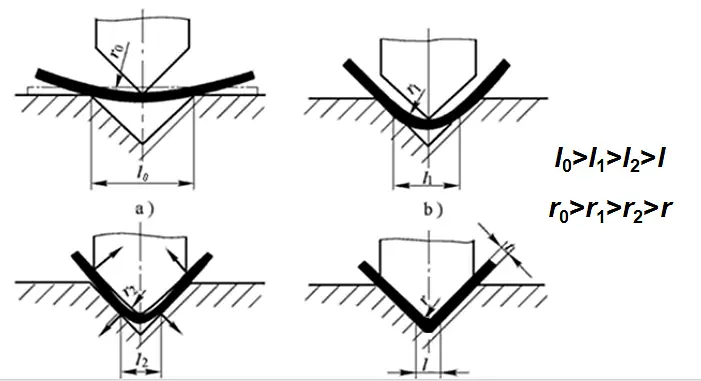

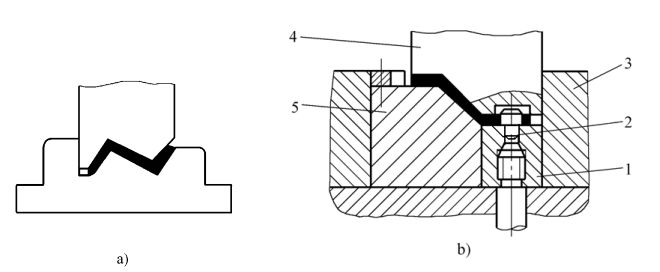

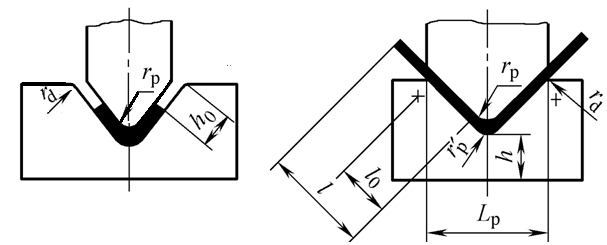

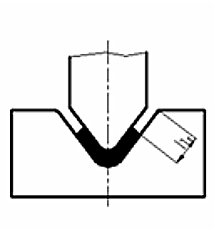

Biegeverfahren der V-förmigen Biegung

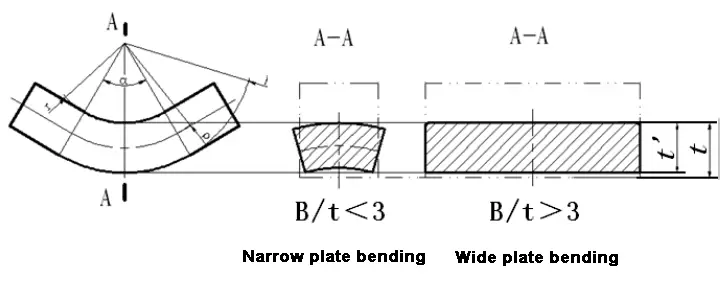

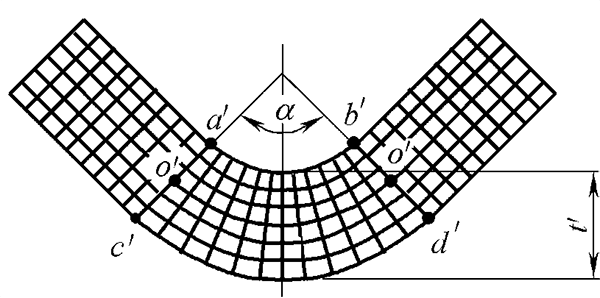

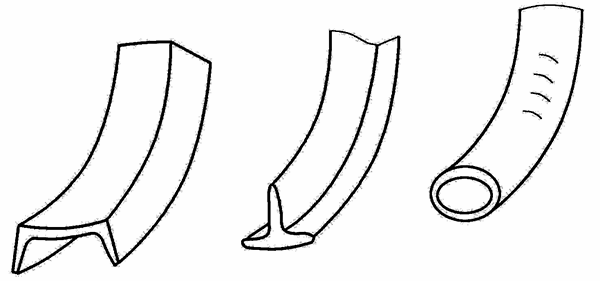

Änderung des Querschnitts eines gebogenen Rohlings

Verformungseigenschaften der Biegeverformungszone:

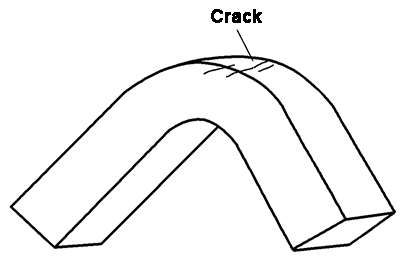

Biegeriss ist ein Phänomen, bei dem Risse in der äußeren Schicht des Materials in der Biegeverformungszone auftreten.

Der Hauptgrund für das Auftreten von Biegerissen ist, dass das Ausmaß der Biegeverformung die Umformgrenze des zu biegenden Materials überschreitet.

Biegerisse können vermieden werden.

r / t--Stellt den Grad der Biegeverformung dar.

Je kleiner r/t, desto größer ist der Grad der Biegeverformung, es gibt ein Minimum an relativer Biegeradius rmin /t.

Der minimale relative Biegeradius bezieht sich auf das Verhältnis zwischen dem Biegeradius der äußersten Faser und der Dicke des Blechs, wenn das Blech gebogen ist und fast reißt.

Faktoren, die den minimalen relativen Biegeradius beeinflussen:

1) Mechanische Eigenschaften des Materials: gute Plastizität, kleines rmin/t.

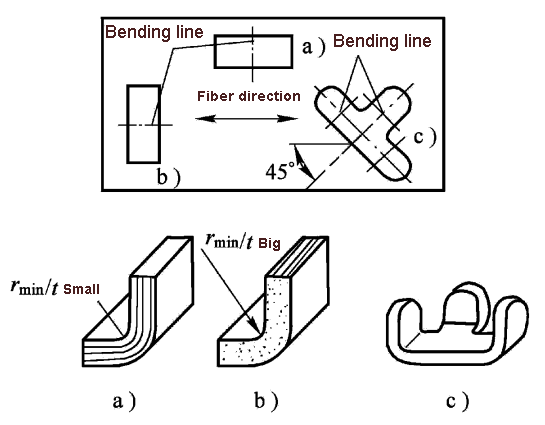

2) Die Faserrichtung des Blattes: die Biegelinie senkrecht zur Faserrichtung steht, rmin/t ist klein

3) Die Oberflächen- und Seitenqualität des Blechs: Die Oberflächen- und Seitenqualität ist gut, rmin/t ist klein

4) Die Dicke der Platte ist dünn: rmin/t ist klein

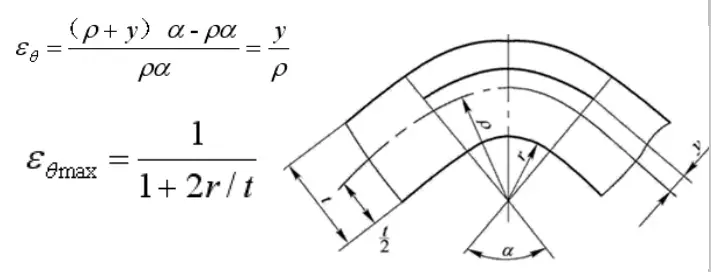

(1) Der Ausrundungsradius r der Biegeverformungsfläche wird als Biegeradius bezeichnet.

(2) Das Verhältnis r/t zwischen dem Biegeradius und der Blechdicke wird als relativer Biegeradius bezeichnet.

(3) Der Biegeradius, bei dem die äußerste Faser des Blechs beim Biegen fast reißt, wird als minimaler Biegeradius rmin.

(4) Das Verhältnis zwischen dem kleinsten Biegeradius und der Blechdicke wird als minimaler relativer Biegeradius rmin/t.

(5) Der Winkel, unter dem das Werkstück gebogen wird, d. h. der Komplementärwinkel α1 des geraden Winkels des Werkstücks nach dem Biegen, wird als Biegewinkel.

(6) Der Diagonalwinkel α des geraden Winkels zwischen den gebogenen Teilen wird als Biegewinkel bezeichnet.

(7) Der Winkel θ der geraden Seite des Produkts nach dem Biegen wird als Winkel des Biegeteils bezeichnet.

(1) Wählen Sie ein Material mit guter Plastizität für das Biegen und führen Sie eine Glühen Behandlung des durch Kaltverformung gehärteten Materials vor dem Biegen.

(2) Biegen mit r/t größer als rmin/t verwendet wird.

(3) Die Biegelinie sollte senkrecht zur Faserstrukturrichtung der Platte verlaufen.

(4) Richten Sie die Gratseite auf die Seite des Biegestempels, oder entfernen Sie den Grat vor dem Biegen. Vermeiden Sie Kratzer, Risse und andere Defekte an der Außenseite des gebogenen Rohlings.

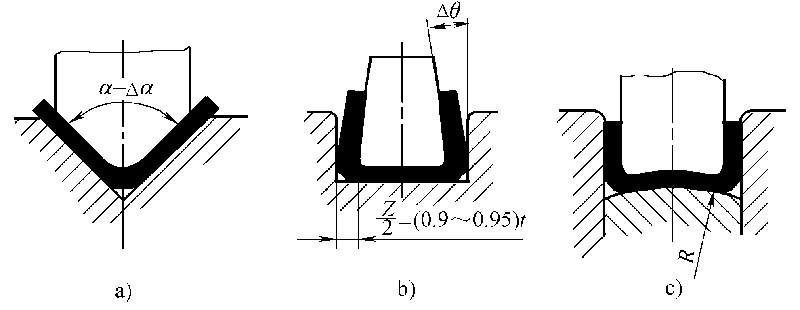

Rückprall beim Biegen bezieht sich auf das Phänomen, dass Form und Größe des gebogenen Teils nicht mehr mit der Form übereinstimmen, wenn es aus der Form genommen wird, was als Rückprall bezeichnet wird. Rückfederung.

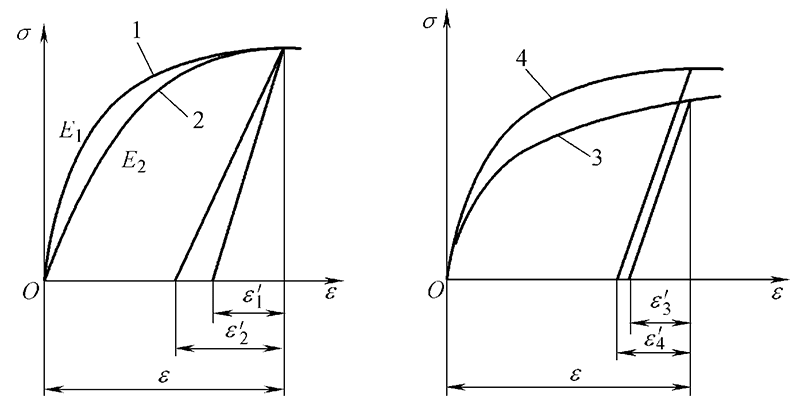

Der Grund für den Rückprall ist, dass sich die Gesamtverformung beim plastischen Biegen aus zwei Teilen zusammensetzt: der plastischen Verformung und der elastischen Verformung. Wenn die äußere Last entfernt wird, bleibt die plastische Verformung bestehen, und die elastische Verformung verschwindet vollständig.

(1) Der Biegeradius ändert sich von rp beim Beladen zu r beim Entladen

(2) Änderung des Winkels des Biegeteils, der Betrag der Änderung:

Δα=α-αP

Wenn Δα> 0 ist, spricht man von einem positiven Rückprall.

Wenn Δα<0 ist, spricht man von einem negativen Rückprall.

1) Mechanische Eigenschaften des Werkstoffs: Je größer die Streckgrenze und je höher der Verfestigungsindex, desto größer die Rückfederung; je größer der Elastizitätsmodul, desto kleiner die Rückfederung.

2) Je größer der relative Biegeradius ist, desto größer ist der Rückprall.

3) Je größer der mittlere Biegewinkel ist, desto länger ist die Verformungszone und desto größer ist der Rückfederung Akkumulationswert, so dass die Rückfederung zunimmt.

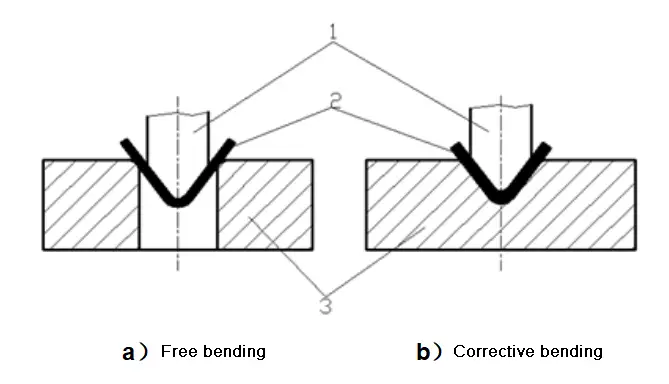

4) Biegeverfahren: Die Rückfederung beim Korrekturbiegen ist im Vergleich zum freien Biegen stark reduziert.

5) Form des Werkstücks: Je komplizierter die Form, je größer der Winkel einer Biegung, desto kleiner die Rückfederung.

6) Struktur der Form: Die Rückfederung des Unterwerkzeugs ist gering.

(1) Verbessern Sie das Design der gebogenen Teile und wählen Sie die geeigneten Materialien aus.

1) Vermeiden Sie die Wahl eines zu großen r/t.

2) Versuchen Sie, ein Blech mit einer kleinen Streckgrenze, einem kleinen Verfestigungsindex und einem großen Biegeelastizitätsmodul zu verwenden.

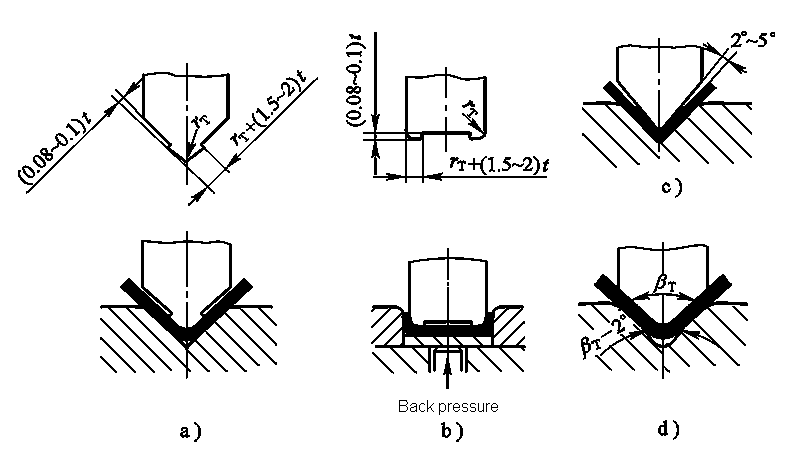

(2) Anwendung eines geeigneten Biegeverfahrens, um den Spannungs-Dehnungszustand der Verformungszone zu verändern.

1) Verwenden Sie korrigierendes Biegen anstelle von freiem Biegen.

2) Anwendung des Biegeverfahrens

3) Das Material für die Kaltverfestigung muss zunächst geglüht werden, um die Streckgrenze σs zu verringern. Bei Werkstoffen mit großem Rückprall kann bei Bedarf ein Wärmebiegen durchgeführt werden.

(3) Die Biegematrize vernünftig gestalten

1) Ausgleichsmethode

2) Die Form zu Teilausstülpungen machen

3) Weiche Form Methode

Unter Versatz versteht man das Phänomen, dass sich das Blech während des Biegevorgangs in der Form bewegt.

Aufgrund des Versatzes entspricht die Länge der beiden geraden Seiten des Biegeteils nicht den Anforderungen der Zeichnung, so dass der Versatz beseitigt werden muss.

(1) Die Form des Rohlings des gebogenen Teils ist links und rechts unsymmetrisch.

(2) Die Positionierung des Rohlings ist instabil, und die Wirkung des Pressens ist nicht ideal.

(3) Die Formstruktur ist links und rechts asymmetrisch.

1) Wählen Sie eine zuverlässige Positionierungs- und Pressmethode, und verwenden Sie eine geeignete Formstruktur

2) Für kleine asymmetrische Biegeteile sollte das Verfahren des paarweisen Biegens und anschließenden Schneidens angewendet werden.

Das macht es schwierig, die Größe des Rohlings genau zu bestimmen.

Der Entwurfsschritt der Biegematrize besteht darin, zuerst die Biegematrize zu entwerfen, und dann die Stanzwerkzeug.

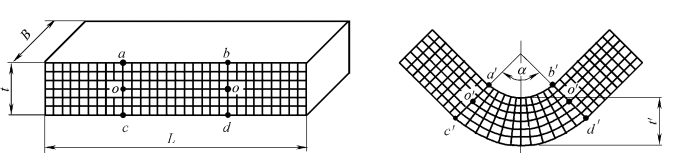

Die dehnungsneutrale Schicht ist eine Metallschicht mit konstanter Länge vor und nach der Biegeverformung oder eine Metallschicht mit einer tangentialen Dehnung von Null in einem Biegeverformungsbereich.

Gleiches Volumen vor und nach dem Biegen: Lbt=π(R2-r2)bα/2π

Vereinfacht: ρ=(r+ηt/2)η

Abgekürzt als: ρ=r+χt

2. die Berechnung der Länge des Rohlings des Biegeteils

(1) Biegeteile mit Verrundungsradius r> 0,5t

1) Von einem Ende des Biegeteils ausgehend, unterteilen Sie es in mehrere gerade und kreisförmige Segmente.

2) Ermitteln Sie den Verschiebungskoeffizienten χ der neutralen Schicht nach Tabelle 4-3.

3) Bestimmen Sie den Biegeradius ρ der neutralen Schicht jedes Bogensegments nach der Formel (4-3)

4) Entsprechend dem Biegeradius ρ1, ρ2 jeder neutralen Schicht und den entsprechenden Biegewinkeln α1, α2 ..., die Länge berechnen eines jeden Bogensegments ll, l2 ... li=πρiαi/180°

5) Berechnen Sie die Gesamtausdehnungslänge L = a + b + c + ... + l1 + l2 + l3 + …

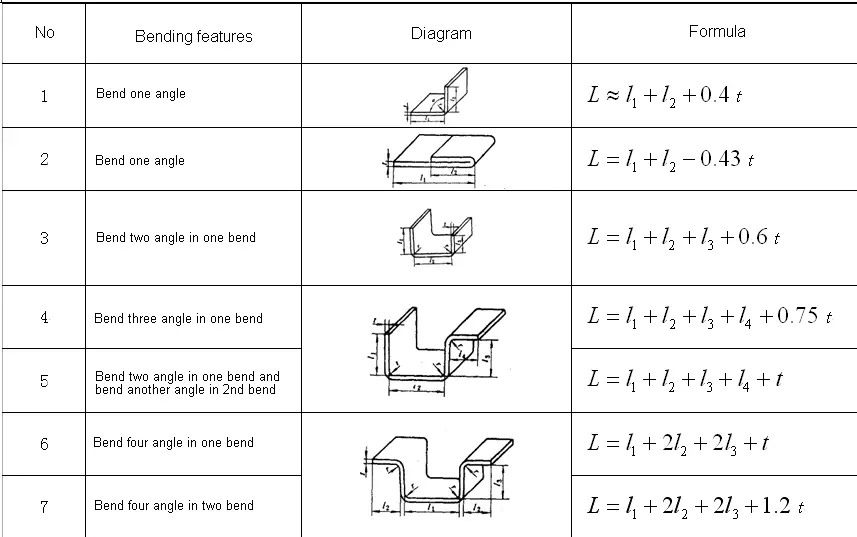

(2) Biegungen mit Ausrundungsradius r <0,5t-empirische Formel

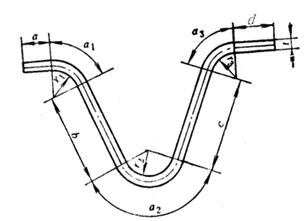

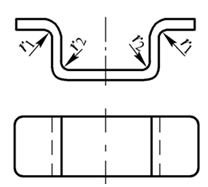

Beispiel für die Berechnung der abgewickelten Länge eines gebogenen Teils

Beispiel 4-1 Biegen Sie das in Abbildung 4-30 gezeigte Werkstück und versuchen Sie, seine abgewickelte Länge zu berechnen.

Lösung: (1) Das Werkstück wird in Geradensegmente geteilt lab, lcd, lef, lgh, ljj, lkm und Bogensegmente lbc, lde, lfg, lHallo, ljk von Punkt a.

(2) Berechnen Sie die erweiterte Länge des Bogensegments.

Für die Bögen lbc, lHallo, ljk: R = 2mm, t = 2mm, dann r/t = 2/2 = 1, und wenn χ= 0,3 in Tabelle 4-3 gefunden wird, dann:

Bogenlänge lbc = lHallo = ljk = (2土0,3 × 2) × π/2 = 4,082 (mm)

Für den Bogen lde, lfg: R = 3mm, t = 2mm, dann r/t = 3/2 = 1,5. Nach Tabelle 4-3 ist χ= 0,36, dann:

Bogenlänge lde = lfg = (2 ± 0,36 × 2) × π/ 2 = 5,84 (mm)

(3) Berechnen Sie die Gesamtlänge des Biegerohlings:

L = ∑/ l gerade Kante + ∑l abgerundete Ecke = lab + lcd + lef + lgh + lij + lkm + lbc + lde + lfg + lHallo + ljk

= 16,17-4 + 21,18-9 + 12,36-10 + 10,05-9 + 12,37-8 + 11,62-4 + 3 × 4,802 + 2 × 5,84 = 65,836mm

Berechnung der Presskraft oder Ausstoßkraft

Beim freien Biegen mit Pressen muss bei der Wahl der Tonnage der Presse die Biegekraft und die Presskraft berücksichtigt werden, d.h.:

FPresse≥1,2(Fz+FY)

Bei der Korrektur der Biegung kann bei der Wahl der Pressentonnage nur die Korrektur der Biegekraft berücksichtigt werden, d.h.:

FPresse≥1.2FJ

Auswahlbeispiel für die Presse

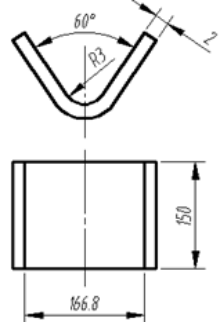

Beispiel 4-2 Biegen Sie das in Abbildung 4-32 gezeigte V-förmige Teil. Das bekannte Material ist Stahl 20 und die Zugfestigkeit beträgt 400 MPa. Versuchen Sie, die freie Biegung zu berechnen und die Biegekraft entsprechend zu korrigieren. Versuchen Sie bei der Verwendung der Presse, die Tonnage der Presse zu wählen.

Lösung: Aus der Formel in Tabelle 4-6:

Beim freien Biegen: FZ = b * t2σb / (r + t) = 150 × 2 × 2 × 400 / (3 + 2) = 48000 (N)

FY = CYFZ = 0.4 × 48000 = 19200 (N)

Die gesamte Prozessleistung ist dann: FZ + FY = 48000 + 19200 = 67,2 (KN) dann die Tonnage der Ausrüstung: FPresse ≥ 1.2 (FZ + FY) = 1,2 × 67,2 = 80,64 (KN).

Wenn die Biegung korrigiert wird, kann q als 50MPa aus Tabelle 4-7 entnommen werden, und es kann aus der Formel in Tabelle 4-6 erhalten werden:

FJ = q * A = 50 × 166,8 × 150 = 1251 (KN)

Dann die Tonnage der Ausrüstung: FPresse ≥ 1.2 * FJ = 1,2 × 1251 = 1501,2 (KN).

Die Herstellbarkeit des Biegeteils bezieht sich darauf, ob die Form, die Größe, die Genauigkeit, die Werkstoffe und die technischen Anforderungen des Biegeteils den technologischen Anforderungen des Biegeprozesses entsprechen, d. h. die Anpassungsfähigkeit des Biegeteils an den Biegeprozess - eine Anforderung aus der Sicht der Produktgestaltung.

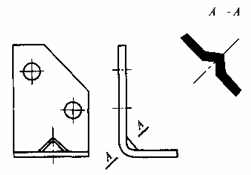

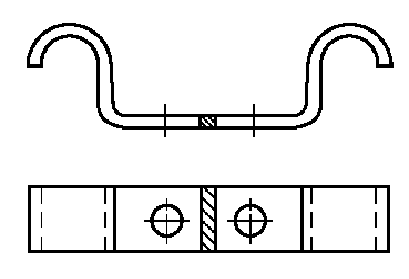

(1) Um eine Verschiebung während des Biegens zu verhindern, müssen Form und Größe des Biegeteils so symmetrisch wie möglich sein.

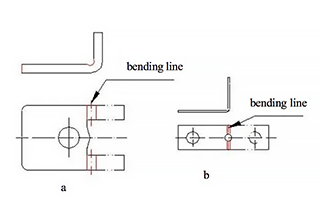

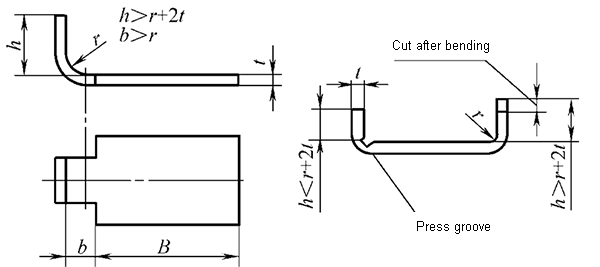

(2) Wenn ein Kantenabschnitt lokal gebogen wird, sollte eine Nut zwischen dem gebogenen und dem nicht gebogenen Teil geschnitten oder das Prozessloch vor dem Biegen ausgestanzt werden, um ein Ausreißen der Wurzel der Biegung zu vermeiden.

(3) Fügen Sie Verbindungslaschen und Positionierungsbohrungen hinzu.

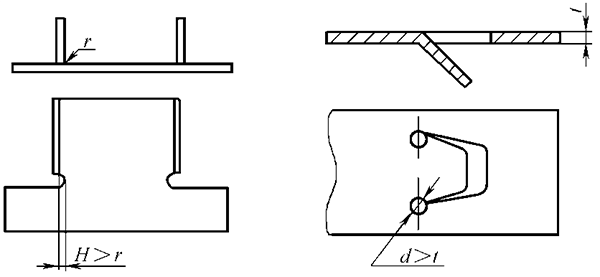

2. maßliche Anforderungen für Biegeteile

(1) Der Biegeradius sollte nicht kleiner als der Mindestbiegeradius sein.

(2) Die Höhe der geraden Seite des gekrümmten Teils sollte sich treffen: h> r + 2t

(3) Der Abstand zwischen dem Rand des Lochs des Biegeteils sollte die folgenden Anforderungen erfüllen:

Die Maßtoleranz der gebogenen Teile muss der GB / T13914-2002 entsprechen,

Die Winkeltoleranz entspricht GB / T13915-2002,

Unmarkierte Positionstoleranz entspricht GB / T13916-2002,

Die Grenzabweichung der Abmessungen ohne Toleranzen entspricht GB / T15055-2007

Das Material des Biegeteils muss eine gute Plastizität, ein kleines Fließverhältnis und einen großen Elastizitätsmodul aufweisen.

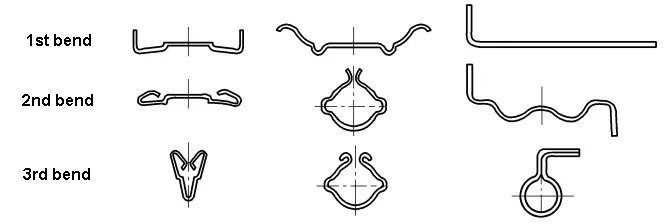

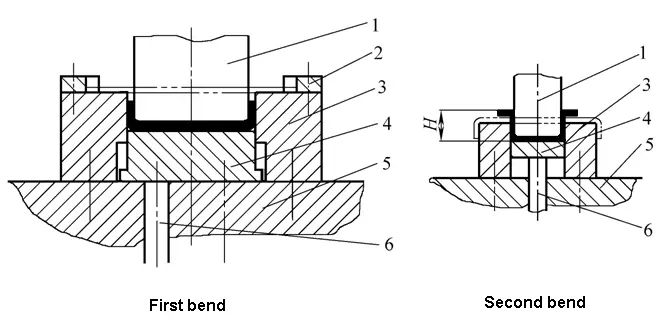

1) Einfache gebogene Teile: einmaliges Biegen. Biegeteile mit komplizierte Formen: Zwei oder mehr Biegeformen.

2) Biegeteile mit großen Losgrößen und kleinen Abmessungen: Verwenden Sie so oft wie möglich Folgeverbundwerkzeuge oder Verbundwerkzeuge.

3) Wenn mehrere Biegungen erforderlich sind: Biegen Sie zuerst die beiden Enden und dann den mittleren Teil. Die vorherige Biegung sollte die zuverlässige Positionierung der späteren Biegung berücksichtigen.

4) Wenn die Form des Biegeteils nicht symmetrisch ist: Biegen Sie so viel wie möglich und schneiden Sie es dann.

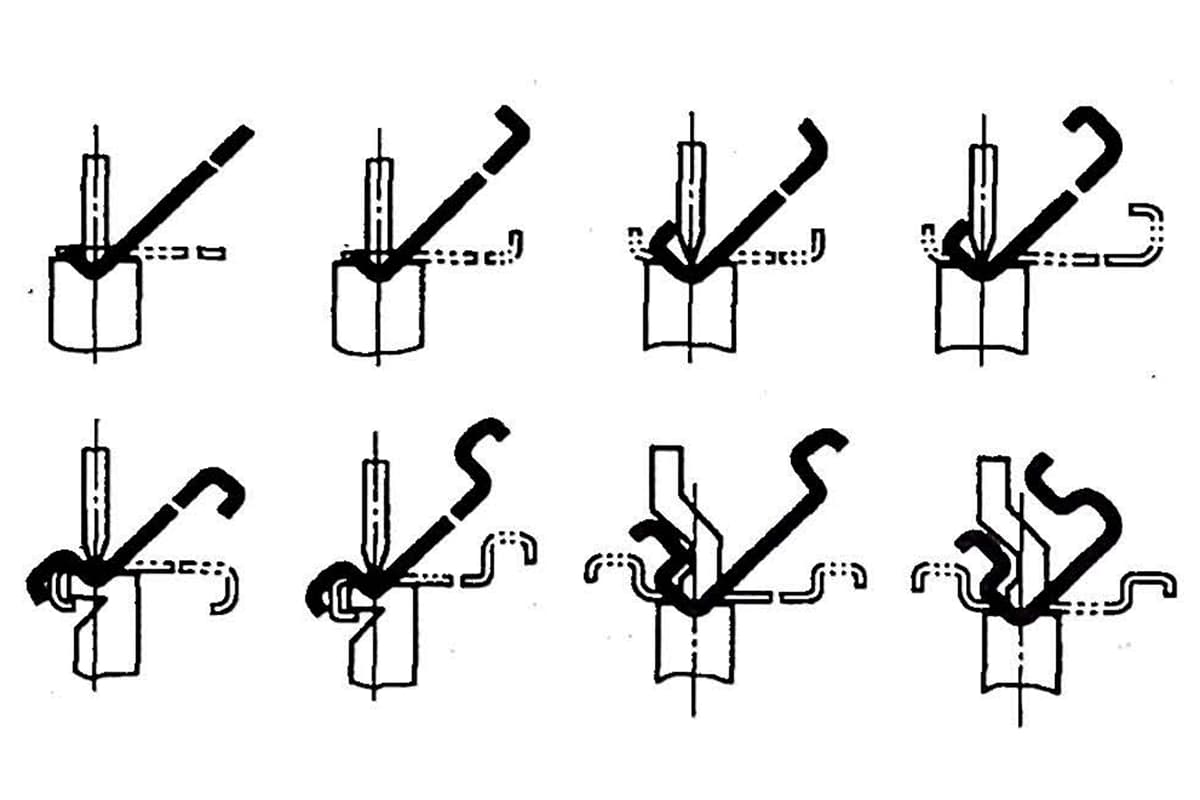

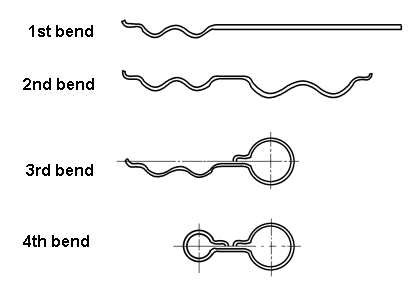

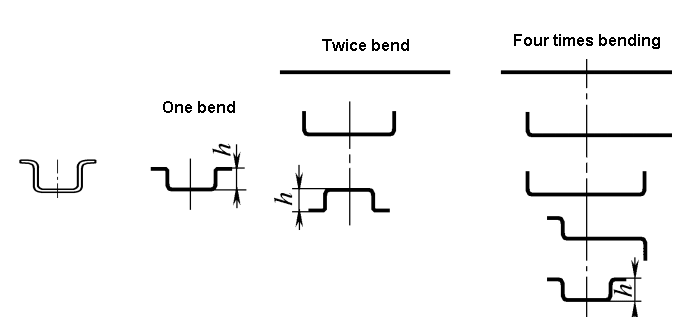

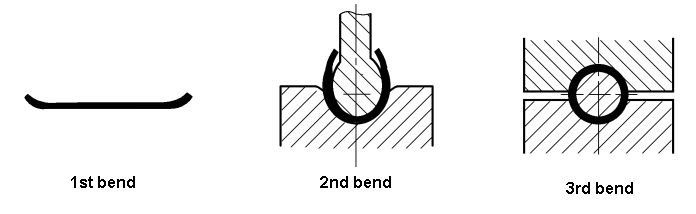

Prozessanordnung von typischen Biegeteilen

Eine Kurve

Zweimal biegen

Dreifache Biegung

Vier Kurven

Flexible Anordnung der Biegeteile

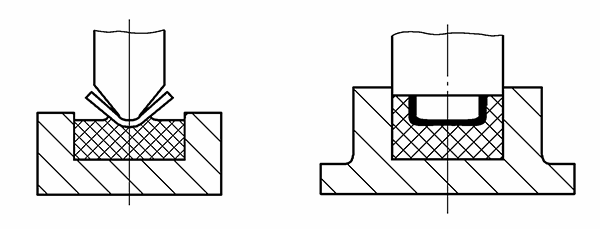

Je nach Grad der Prozesskombination kann die Biegematrize unterteilt werden in:

Je nach Form des Werkstücks kann die Biegematrize unterteilt werden in:

V-förmige Präzisions-Biegematrize

V-förmige Präzisions-Biegematrize

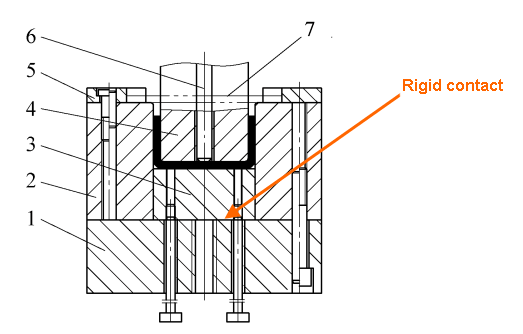

3.U-förmige Biegematrize

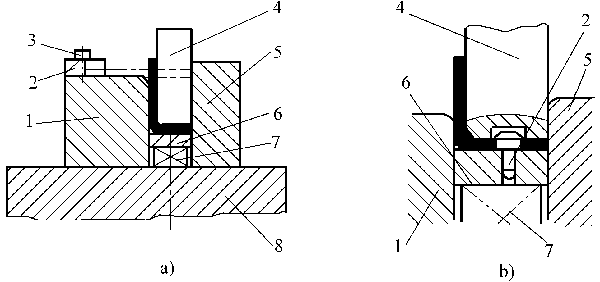

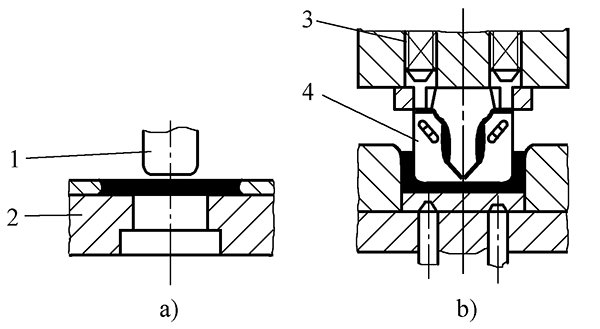

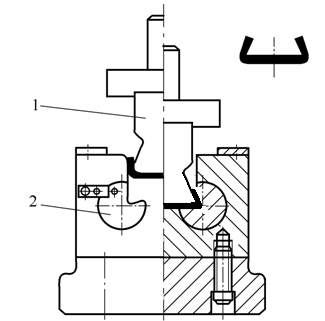

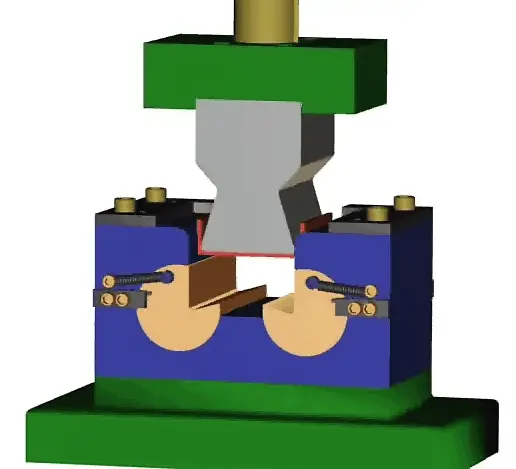

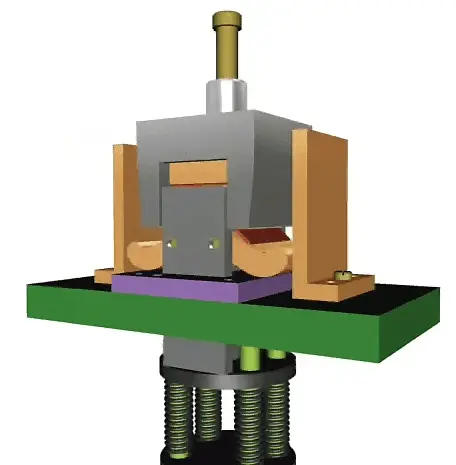

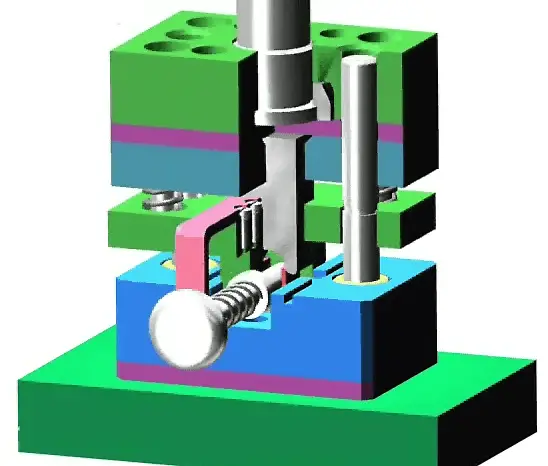

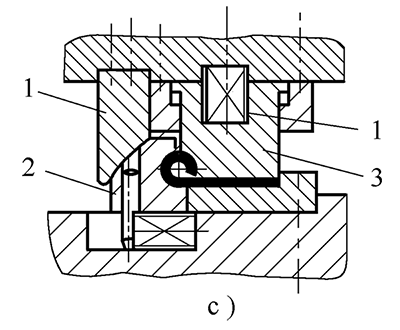

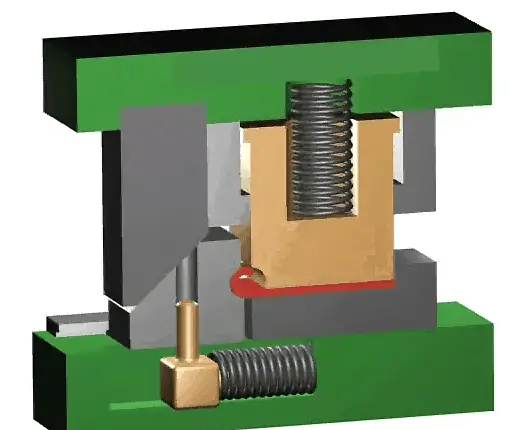

Biegestempel für geschlossene Winkelstücke

Biegestempel mit geschlossenem Winkel-1

Biegestempel mit geschlossenem Winkel-2

1-Patrize 2-rotierende Matrize 3-Feder

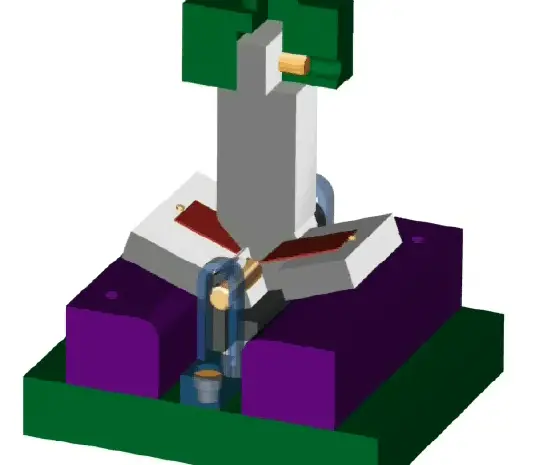

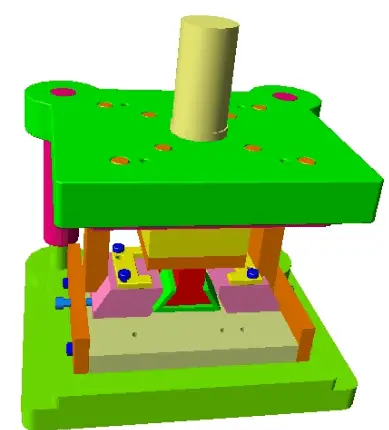

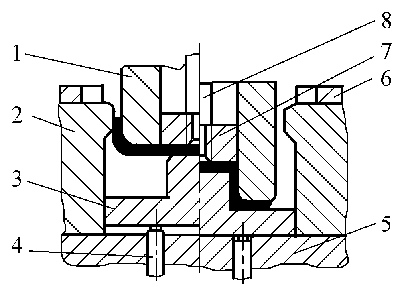

4.Quadrilaterale Biegestempel

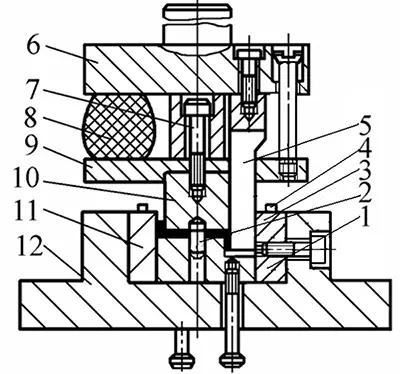

Viereckige Biegestempel in einem Arbeitsgang

Biegestempel für viereckige Doppelformung

Zusammengesetzte Biegematrize für Viereck

Zusammengesetzte Biegematrize für Viereck

Viereckige Biegematrize mit Pendel

Biegestempel der konkaven Matrize schwingen viereckig

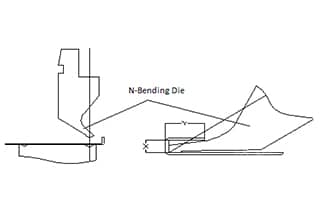

Z-förmiges Einmal-Biegestempel

Biegestempel zum Biegen von Z-förmigen Teilen in zwei Schritten

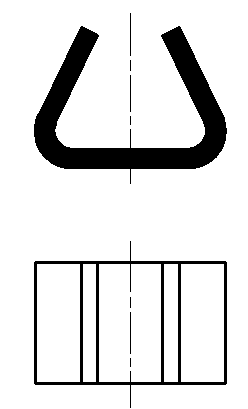

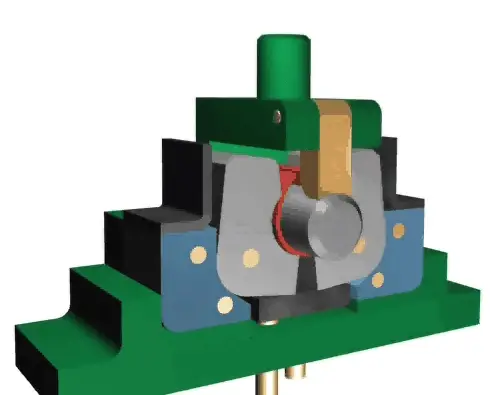

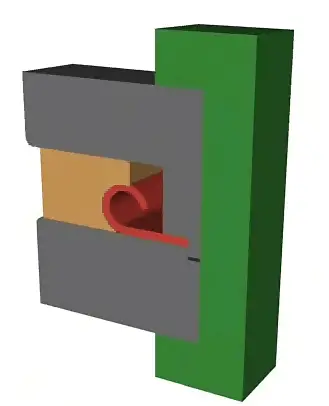

Runde Biegematrize - zweifache Biegung

Runde Biegestempel - eine Biegung

Einmaliges Biegen Umformwerkzeug für kreisförmiges Stück mit Schwenkgesenk

Einmaliges Biegeformwerkzeug für große runde Teile mit schwenkbarem Gesenk

Zwei Prozesse, die einen großen Kreis biegen

Drei Schritte beim Biegen des großen Kreises

Scharnierteil Zweifach-Biegestempel

Scharnierstück einmalig Biegestempel

(1) Schneiden und Biegen von Verbundwerkstoffformen

(2) Progressive Biegematrize

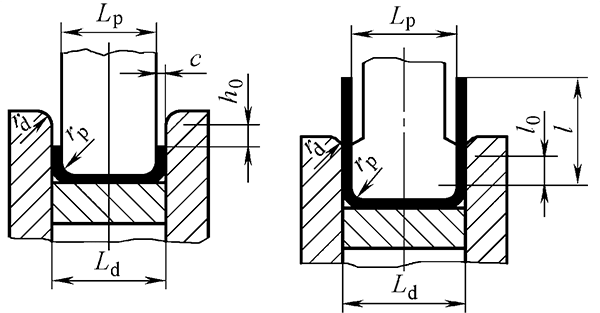

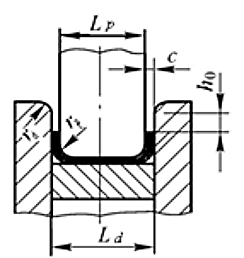

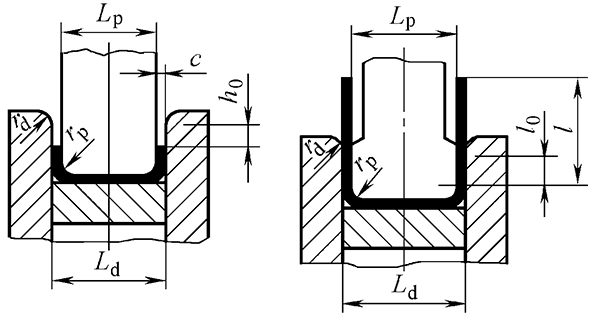

(1) Verrundungsradius stanzen

(2) Verrundungsradius der Matrize

(3) Matrizentiefe

(4) Spielraum der konvexen und konkaven Matrize

(5) Breite der U-förmigen konvexen und konkaven Matrize

(1)Lochkehlenradius

1) Wenn r≥rminnehmen Sie rp = r, wobei rmin ist der für das Material zulässige Mindestbiegeradius.

2) Wenn r <rminnehmen Sie rp> rmin. Der Verrundungsradius r des Werkstücks wird durch Formgebung erzielt, auch wenn der Verrundungsradius rz des Formstempels ist gleich dem Verrundungsradius r des Werkstücks.

3) Wenn r/t> 10 ist, sollte die Rückfederung berücksichtigt und der Radius der Ausrundung des Stempels korrigiert werden.

4) Der Boden der V-förmigen Biegematrize kann mit einer Nut oder einem Rundungsradius geöffnet oder eingezogen werden: r'p = (0.6-0.8) (rp + t).

(2) Verrundungsradius der Matrize

Die Größe des Eckenradius der Matrize beeinflusst die Biegekraft, die Lebensdauer der Biegematrize und die Qualität des Biegeteils während des Biegevorgangs.

(3)Stempeltiefe

(4)Konvex und konkav Schnittspalt c

Die Größe des Spalts zwischen Patrize und Matrize beeinflusst die Biegekraft, die Lebensdauer der Biegematrize und die Qualität des Biegeteils.

Wenn die Genauigkeit des Biegeteils hoch ist, sollte der Spaltwert entsprechend verringert werden, und es kann c = t genommen werden.

Der Matrizenspielraum des V-förmigen Biegeteils muss nicht konstruiert werden. Er kann durch Einstellen der Schließhöhe der Presse erreicht werden.

(5)U-förmig gebogene konvexe und konkave Matrizenbreite

2. die Konstruktion der Positionsteile

Da es sich bei dem in die Biegematrize eingeführten Rohling um einen einzelnen Rohling handelt, sind die in der Biegematrize verwendeten Positionierungsteile Positionierplatten oder Stifte.

3. die Konstruktion der Press-, Entlade- und Zuführteile

4. die Gestaltung der festen Teile

Einschließlich: Matrizengriff, oberer Matrizensitz, unterer Matrizensitz, Führungssäule, Führungshülse, Stützplatte, Befestigungsplatte, Schrauben, Stifte, usw., siehe die . die Konstruktion.