Mit einer Blechbiegemaschine werden Bleche gebogen und geformt. Das Werkstück wird auf die Maschine gelegt, und mit dem Hubhebel wird der Bremsklotz angehoben, so dass das Werkstück positioniert werden kann. Der Bremsklotz wird dann auf das Werkstück abgesenkt, und der Biegehebel wird gedrückt, um das Blech zu biegen.

Das Minimum Biegeradius wird durch die Verformbarkeit und die Dicke des zu formenden Metalls bestimmt. Bei Aluminiumblechen sollte der Biegeradius größer sein als die Dicke des Blechs.

Aufgrund der Elastizität ist die Biegewinkel des Metalls etwas größer ist als der erforderliche Winkel.

Das Biegen von Blechen wird in der Regel in einer metallverarbeitenden Werkstatt durchgeführt. Blech Die Verarbeitung umfasst eine Reihe von Techniken, wie z. B. das Biegen, Nieten und Schweißen von Metallwerkstoffen.

Die häufigsten Probleme, die dabei auftreten, und die entsprechenden Lösungen werden im Folgenden erläutert.

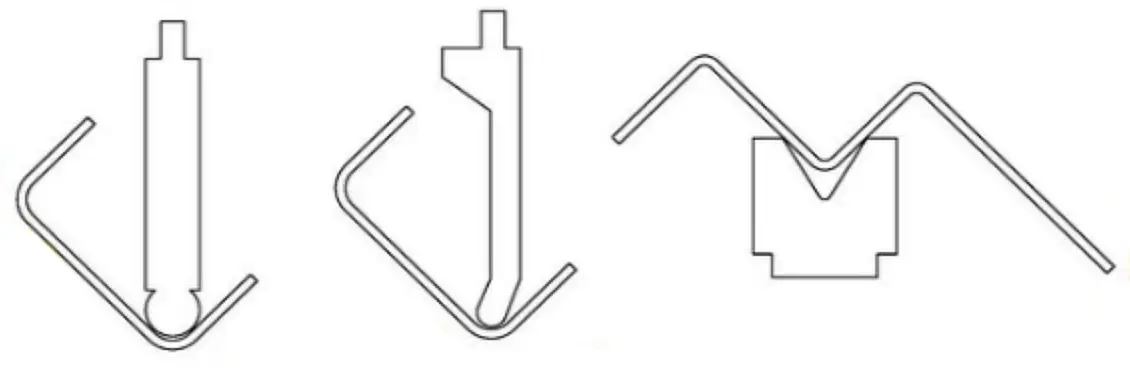

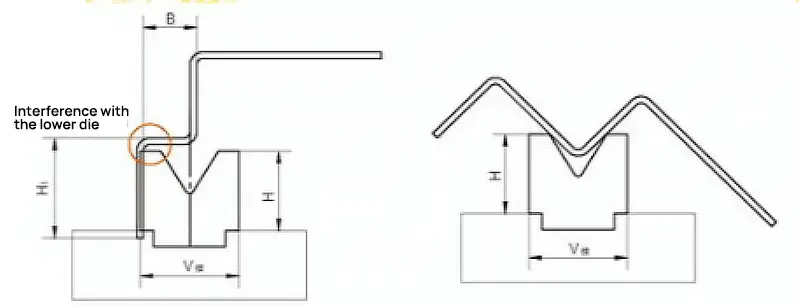

Während des Biegeprozesses dieser Werkstücke ist die Nutbreite größer als die Schenkelhöhe, was zu einer Überschneidung zwischen einem Ende des Werkstücks und der oberen Matrize oder dem Schieber auf der Maschine führt. Abkantpresse. Dies macht es unmöglich, die Abmessungen des Werkstücks zu garantieren, wie in Abbildung 2 dargestellt.

Vorhersage von Interferenzen im Blatt Metallbiegen

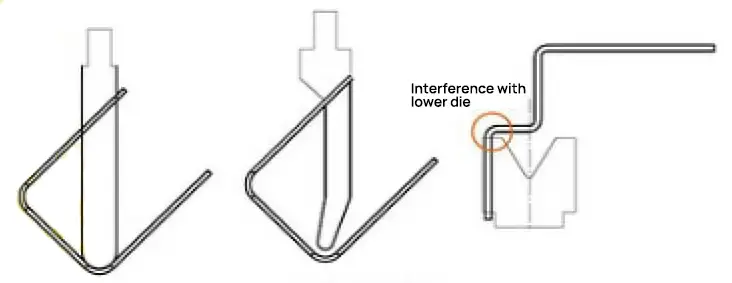

Bei hochbeinigen Präzisionsblechteilen erfordert die Feststellung, ob eine Biegung durchgeführt werden kann, mehrere Berechnungen, wobei die entsprechenden Abmessungen in Abbildung 3 angegeben sind.

Wenn L-M1,5x, kann das Werkstück nicht gebogen werden, da es Störungen verursachen würde.

Lösungen für Interferenzprobleme

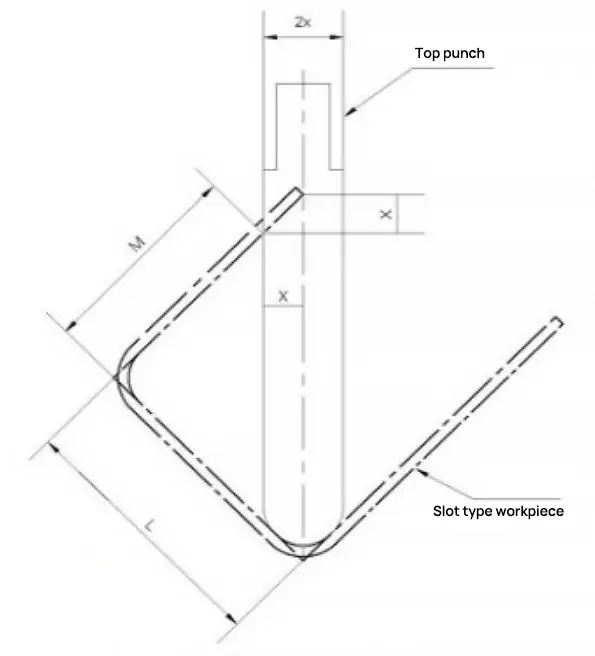

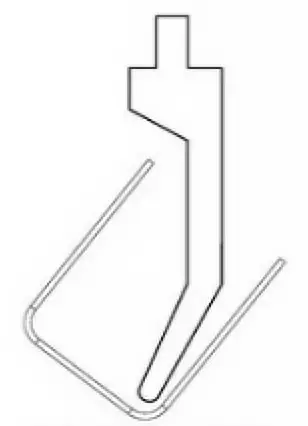

(1) Wenn ein nutenförmiges Werkstück beim Biegen gestört wird, kann ein Oberwerkzeug mit Schwanenhals zum Biegen gewählt werden. Dadurch wird eine Überschneidung zwischen der Biegekante des Werkstücks und der Abkantpresse oder dem Obergesenk vermieden, wodurch die Biegeabmessungen des Werkstücks gewährleistet werden, wie in Abbildung 4 dargestellt.

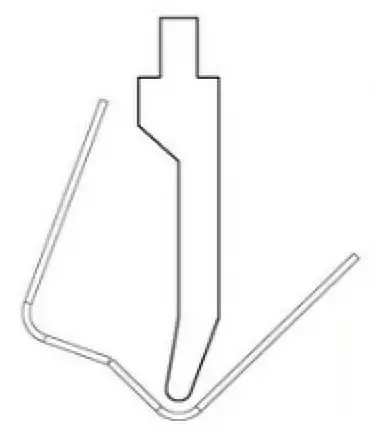

(2) Wenn bei einem nutenförmigen Werkstück Biegestörungen auftreten und keine geeigneten Oberstempel mit Schwanenhals zur Verfügung stehen, kann eine umgekehrte Vorbiegung in der Mitte der Biegung durchgeführt werden, ohne dass sich dies auf die Nutzungsanforderungen auswirkt, wie in Abbildung 5 gezeigt. Durch eine künstliche Vergrößerung des Biegewinkels kann das Werkstück normal gebogen werden. Anschließend kann eine flache Reifenmatrize verwendet werden, um den Bereich vor der Biegung punktuell zu pressen, um sicherzustellen, dass die Anforderungen an die Produktqualität erfüllt werden.

(3) Beim Biegen von Werkstücken mit mehreren Biegungen kann es bei H1>H oder B<V/2 zu Interferenzen zwischen dem Werkstück und der unteren Matrizenöffnung und der Werkbank kommen. Die Wahl der unteren Matrize und der Biegesequenz wird sehr wichtig, und die folgenden Methoden können verwendet werden:

① Wählen Sie ein hochdimensioniertes Unterwerkzeug mit H>H1, um eine normale Biegung des Werkstücks zu gewährleisten;

② Wählen Sie eine untere Matrizenöffnung mit B>V/2, um eine normale Biegung des Werkstücks zu gewährleisten;

③ Wenn keine hochdimensionierte untere Matrize vorhanden ist, ändern Sie die Biegefolge. Biegen Sie die mittlere Biegung bis zu einem bestimmten Winkel vor, biegen Sie dann an der kurzen Seite, bilden Sie die dritte Biegung und pressen Sie schließlich die mittlere Biegung auf die erforderliche Größe und den erforderlichen Winkel zurück, um die Prozessgröße des Werkstücks zu gewährleisten, wie in Abbildung 6 dargestellt.

(1) Analyse der Ursachen

Beim Biegen von Blechteilen treten häufig Biegerisse an der Zugfläche auf, die die mechanischen Eigenschaften des Werkstücks beeinträchtigen und die Nutzungsanforderungen nicht erfüllen, was zur Verschrottung des Werkstücks und zu wirtschaftlichen Verlusten führt. Die Hauptgründe sind:

① Das Blech hat eine besondere Kristallstruktur und Walzkornrichtung, und ein Biegen parallel zur Kornrichtung kann leicht zu Brüchen führen;

② Der gewählte Biegeradius R ist zu klein;

③ Der R-Winkel der V-förmigen Rille des Unterstempels ist klein;

④ Die Leistung des Materials ist schlecht.

(2) Vorbeugende Maßnahmen

① Drehen Sie das Blech beim Schneiden so, dass es senkrecht zur Biegung geschnitten wird (d. h. die Biegerichtung des Materials steht senkrecht zur Faser);

② Vergrößern Sie den R-Winkel der oberen Matrize;

③ Verwenden Sie für die Bearbeitung eine untere Matrize mit einem großen R-Winkel;

④ Wählen Sie leistungsstarke Materialien.

Ursachenanalyse:

Lösungen

Ursachenanalyse:

Lösungen

Ursachenanalyse:

Lösungen

Ursachenanalyse:

Wenn das elastische Biegen zur Positionierung des Lochs verwendet wird, wird die Außenseite des Biegearms durch Reibung an der Oberfläche der konkaven Form und der Außenfläche des Werkstücks gezogen, wodurch das Positionierungsloch verformt wird.

Lösungen

Ursachenanalyse:

Lösungen

Ursachenanalyse:

Unter der Spannung in Umfangsrichtung schrumpft die äußere Oberfläche des Materials, während sich die innere Oberfläche während des Biegens ausdehnt und eine Wölbung in Biegerichtung bildet.

Lösungen

Ursachenanalyse:

Lösungen

Ursachenanalyse:

Der Rückprall des Materials verändert den Biegewinkel, so dass die Mittellinie nicht mehr richtig ausgerichtet ist.

Lösungen

Ursachenanalyse:

Lösungen

Ursachenanalyse:

Wenn die Biegehöhe geringer ist als die Mindestbiegehöhe, dehnt sich der Biegeteil aus.

Lösungen

Ursachenanalyse:

Die ungleichmäßige Tiefe und die Schrumpfung in der Breite des Werkstücks verursachen Torsion und Durchbiegung.

Lösungen

Ursachenanalyse:

Durch den Einschnitt öffnen sich die beiden geraden Kanten nach links und rechts, so dass sie nach unten hin abknicken.

Lösungen

Ursachenanalyse:

Bei der Auswahl des BiegestempelIn der Regel wird eine V-Nut-Breite von 4 bis 6 mal der Materialdicke (T) gewählt. Wenn die Größe der Biegung jedoch weniger als die Hälfte der Breite der gewählten V-Nut beträgt, kann Schlupf auftreten.

Problem: Die gewählte V-Nut ist zu groß.

Lösungen:

Ursachenanalyse:

Die Standardbreite der Untergesenk der Biegemaschine muss mindestens 10 mm betragen. Daher muss das zu biegende Material weniger als 10 mm dick sein. Handelt es sich bei der Biegung um einen 90-Grad-Winkel, darf die Länge nicht kleiner als √2 (L + V / 2) + T sein.

Um ein Verrutschen der Form und daraus resultierende Schrott- oder Sicherheitsunfälle zu vermeiden, muss die Form mit Ausnahme eines Freiheitsgrades nach oben sicher auf dem Formsockel fixiert sein.

Lösungen:

Ursachenanalyse:

Angenommen, der Abstand des Lochs vom Biegelinie ist L. Ist L kleiner als das (4 bis 6)-fache der Blechdicke T geteilt durch 2, kommt es zum Durchziehen des Materials. Dies liegt daran, dass während der BiegeverfahrenDie Zugkraft verformt das Material und verursacht Durchzug und Verformung.

Der Mindestwert von L für verschiedene Blechdicken, basierend auf der Nutbreite der Standardform, ist wie folgt:

Lösungen:

Ursachenanalyse:

Wenn L kleiner ist als das (4 bis 6)-fache der Blechdicke T geteilt durch 2, verformt sich das Material während der Biegeverfahren durch den Kontakt zwischen dem Material und der unteren Form.

Lösungen:

Ursachenanalyse:

Es kann vorkommen, dass die lange Abflachungskante während des Abflachungsvorgangs nicht fest anliegt, so dass sie sich an den Enden aufrichtet. Dieses Problem hängt weitgehend von der Position der Abflachung ab, so dass es wichtig ist, die Abflachungsposition genau zu beachten.

Lösungen:

Vorsichtsmaßnahmen:

Die Qualität des Glättungsprozesses hängt von den Fähigkeiten des Bedieners ab, daher ist es wichtig, die tatsächliche Situation während des Glättens genau zu beobachten.

Ursachenanalyse:

Durch die große Höhe der Zugbrücke wird das Material stark gedehnt und bricht. Andere Ursachen können sein:

Lösungen:

Ursachenanalyse:

Das Werkstück wird während der Bearbeitung durch eine nach vorne gerichtete Druckkraft nach vorne verschoben, was zu einer Vergrößerung des kleinen Winkels L des vorderen Teils führt.

Lösungen:

Ursachenanalyse:

Lösungen:

Ursachenanalyse:

Lösungen:

Ursachenanalyse:

Lösungen:

Ursachenanalyse:

Lösungen:

Ursachenanalyse:

Lösungen:

Ursachenanalyse:

Die Maschine läuft während des Biegevorgangs zu schnell, so dass die Aufwärtsbiegegeschwindigkeit während der Werkstückverformung größer ist als die Geschwindigkeit, mit der der Bediener das Werkstück mit der Hand hält.

Lösungen:

Das AL-Material neigt aufgrund seiner besonderen Kristallstruktur dazu, beim Biegen entlang paralleler Linien zu brechen.

Lösungen:

Weiterführende Lektüre: 12 Lösungen für Probleme beim Blechbiegen

Als Gründer von MachineMFG habe ich mehr als ein Jahrzehnt meiner Karriere der metallverarbeitenden Industrie gewidmet. Meine umfangreiche Erfahrung hat es mir ermöglicht, ein Experte auf den Gebieten der Blechverarbeitung, der maschinellen Bearbeitung, des Maschinenbaus und der Werkzeugmaschinen für Metalle zu werden. Ich denke, lese und schreibe ständig über diese Themen und bin stets bestrebt, in meinem Bereich an vorderster Front zu bleiben. Lassen Sie mein Wissen und meine Erfahrung zu einem Gewinn für Ihr Unternehmen werden.