Warum haben manche Metallteile trotz Präzisionsbearbeitung raue Oberflächen? Dieser Artikel befasst sich mit den häufigsten Mängeln bei der Oberflächenrauheit von Metallen, ihren Ursachen und wirksamen Vorbeugungsmaßnahmen. Das Verständnis dieser Faktoren kann dazu beitragen, glattere und hochwertigere Oberflächen zu erzeugen. Der Leser erfährt, wie Faktoren wie Schnittgeschwindigkeit, Werkzeugzustand und Vibrationen zu diesen Unregelmäßigkeiten beitragen und welche Schritte unternommen werden können, um sie zu mindern. Entdecken Sie praktische Lösungen zur Verbesserung Ihrer Bearbeitungsprozesse und zur Gewährleistung einer besseren Oberflächenqualität.

Die Oberflächenrauheit wird in der Regel durch verschiedene Faktoren verursacht, darunter das Bearbeitungsverfahren, die Reibung zwischen dem Werkzeug und der Werkstückoberfläche während der Bearbeitung, die plastische Verformung des Oberflächenmetalls während der Spantrennung und hochfrequente Schwingungen im Bearbeitungssystem.

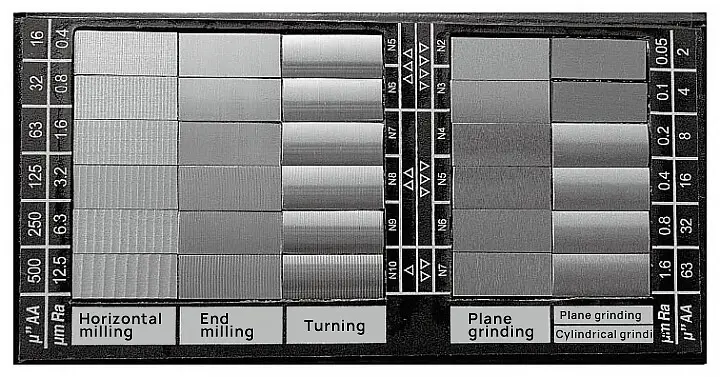

Tiefe, Dichte, Form und Textur der Markierungen auf der bearbeiteten Oberfläche können je nach Bearbeitungsmethode und verwendetem Material variieren.

In diesem Artikel werden die Ursachen von Oberflächenrauheitsfehlern und die vorbeugenden Maßnahmen zu deren Vermeidung erörtert.

Das Vorhandensein von groben Werkzeugspuren ist in der Regel eine Folge der Erhöhung des Schnittvorschubs. Dies liegt daran, dass während des Schneidprozesses die Form des Werkzeugs dazu führen kann, dass ein Teil des Metalls auf der bearbeiteten Oberfläche nicht vollständig geschnitten wird, was so genannte Werkzeugmarken hinterlässt.

Das Auftreten von Zunderrissen und Graten auf der Oberfläche beim Schneiden von plastischen Metallwerkstoffen ist ein häufiges Phänomen, wenn die Schnittgeschwindigkeit niedrig ist und Werkzeuge aus Schnellarbeitsstahl oder Hartmetall verwendet werden. Dieses Phänomen wird als "Zunderstechen" bezeichnet. Dieses Phänomen tritt häufig bei Bearbeitungsprozessen wie Räumen, Schlitzen und Wälzfräsen auf.

Bei der Zerspanung von Kunststoffen mit niedrigen Geschwindigkeiten und kleinem Spanwinkel werden die Späne oft gequetscht und zerkleinert, was zu einem periodischen Wechsel der Kraft zwischen Werkzeug und Span und damit zu Metallansammlungen und zu Brüchen und Zunder auf der bearbeiteten Oberfläche führt.

Kratzer und Abrieb sind ebenfalls häufige Formen von Rauheitsfehlern. Beispiele für diese Defekte sind nagende Zähne bei der Zahnradbearbeitung und Fressen beim Schleifen. Durch die Analyse der Spuren, die Kratzer und Furchen hinterlassen, lassen sich die Ursachen ermitteln und Maßnahmen zu deren Beseitigung entwickeln.

Die Hauptursache für ein ungleichmäßiges Messerbild ist die Werkzeugmaschine, was zu ungleichmäßigen Schnittmarken auf der bearbeiteten Metalloberfläche führt.

Bei der Metallverarbeitung kann das gesamte Prozesssystem Schwingungen ausgesetzt sein, die sich erheblich auf die Oberflächenrauhigkeit von Metallteilen. Dazu gehört auch die Werkzeugmaschine, Schneidewerkzeugund Werkstück. Niederfrequente Schwingungen im Prozesssystem neigen dazu, Welligkeit auf der Werkstückoberfläche zu erzeugen, während hochfrequente Schwingungen zu Rauheit führen.

Die Schwingungen des Prozesssystems lassen sich in zwei Arten unterteilen: erzwungene Schwingungen und selbsterregte Schwingungen. Erzwungene Schwingungen werden durch periodische äußere Kräfte verursacht, während selbsterregte Schwingungen durch das System selbst erzeugt werden. Die häufigste Form der selbsterregten Schwingungen ist die durch Schneiden verursachte Schwingung.

Um die Schnittrauheit zu verbessern, ist es wichtig, einen geeigneten Vorschub zu wählen. Es wird empfohlen, einen kleineren Vorschub innerhalb des zulässigen Bereichs zu wählen, allerdings sollte der Vorschub nicht zu klein sein, da er sich negativ auf die Rauheit auswirken kann. Außerdem kann sich beim Schleifen des Werkzeugs eine Vergrößerung des Bogenradius der Werkzeugspitze innerhalb des zulässigen Bereichs positiv auf die Rauheit auswirken.

Erstens: Kontrolle der Schnittgeschwindigkeit. Das Auftreten von Kesselsteinbildung kann bis zu einem gewissen Grad auf die Schnittgeschwindigkeit zurückgeführt werden. Wenn die Geschwindigkeit den vorgesehenen Bereich über- oder unterschreitet, kommt es zu Zunderbildung.

Zweitens: Passen Sie die Schnittstärke an. Es wird empfohlen, die Schnittdicke so weit wie möglich zu minimieren. Eine Erhöhung der Schnittdicke führt zu einem höheren Druck zwischen dem Span und der Vorderseite des Werkzeugs, was zu häufigeren und stärkeren Zunderausbrüchen führt.

Außerdem kann die Verwendung einer hochwertigen Schneidflüssigkeit die Bildung von Zunderablagerungen wirksam verhindern. Sorgfältige Auswahl der Schneidflüssigkeit Werkzeugwinkel ist ebenfalls eine wirksame Lösung.

Und schließlich sollte die Bearbeitbarkeit des Werkstückmaterials verbessert werden. So kann z. B. die Erwärmung des Materials vor dem Schneiden in einigen Fällen das Phänomen der Zunderbildung verringern.

Wenn die Verteilung der Kratz- und Abriebspuren gleichmäßig ist, handelt es sich in der Regel um ein Problem mit der Werkzeugmaschine. Bei herkömmlichen Systemen wie dem Spindelkasten, dem Vorschubkasten und dem Schachtkasten kann es aufgrund von Wellenbiegung, schlechtem Zahnradeingriff oder Beschädigung zu regelmäßigen Kratz- und Fressspuren kommen.

Um dieses Problem zu lösen, ist es wichtig, die Werkzeugmaschine regelmäßig zu überprüfen und häufige Wartungs- und Reparaturarbeiten durchzuführen.

Wenn die Kratz- und Fressspuren jedoch uneinheitlich sind, kann dies mit Spänen, Werkzeugen oder Schneidflüssigkeit zusammenhängen. Bei der Bearbeitung von Tiefbohrungen kann beispielsweise eine schlechte Spanabfuhr zu Kratzern auf der Innenfläche führen.

Die Rauheit der Werkstückoberfläche wird häufig durch Schleifpartikel und Ablagerungen verursacht, die während des Schleifvorgangs herunterfallen, oder durch die Verwendung einer ungeeigneten Schleifscheibe oder einer unsauberen Schneidflüssigkeit. Um dies zu verhindern, ist es wichtig, eine geeignete Schleifscheibe zu wählen und eine saubere Kühlflüssigkeit zu verwenden.

Es gibt viele Gründe für die Unebenheit des Messermusters, aber es ist üblich, dass beim Schleifen eines Außenkreises spiralförmige, lineare Spuren auf der Oberfläche der Teile erscheinen. Dies ist oft auf eine große Geradheit Fehler in der Schleifscheibenachse, was die Bedeutung einer sorgfältigen Auswahl und regelmäßigen Wartung der Schleifscheibe unterstreicht.

Ein weiteres Beispiel für ein ungleichmäßiges Messerbild ist das Verrutschen der Werkbank oder des Werkzeughalters der Werkzeugmaschine, was zu einer ungleichmäßigen Bewegung des Werkzeugs führt. Um dies zu verhindern, ist es wichtig, die Werkzeugmaschine ordnungsgemäß zu warten und zu reparieren.

Die wichtigste Methode zur Beseitigung hochfrequenter Schwingungszeichen besteht darin, die Schwingungsquelle zu ermitteln, sie zu beseitigen oder auf ein akzeptables Niveau zu reduzieren. Als erzwungene Vibrationen gelten beispielsweise Vibrationen, die durch eine unausgewogene Drehung von Teilen oder das Übertragungssystem der Werkzeugmaschine verursacht werden.

Durch das Auffinden der Vibrationsquelle und die Reparatur der Werkzeugmaschine können die Vibrationen beseitigt werden und die Vibrationsmarken verschwinden.

Handelt es sich bei den Vibrationen um zerspanungsinduzierte Eigenschwingungen, treten sie während des gesamten Zerspanungsprozesses auf und erfordern Anpassungen am gesamten System aus Werkzeugmaschine, Werkzeug und Werkstück. Dies kann die Änderung von Schnittparametern, die Auswahl einer geeigneten Werkzeuggeometrie, das richtige Spannen von Werkzeug und Werkstück, die Anpassung von Maschinenspalten und die Verbesserung der Schwingungsfestigkeit der Werkzeugmaschine umfassen.

Durch die Erforschung und Analyse von häufigen Rauheitsfehlern in Drehbearbeitungkönnen die Faktoren identifiziert werden, die die Oberflächenrauheit beim Schneiden beeinflussen, und es können entsprechende Maßnahmen und Beseitigungsmethoden festgelegt werden.

Dieser Ansatz trägt nicht nur dazu bei, Probleme vor der Bearbeitung zu vermeiden, sondern ermöglicht auch eine rechtzeitige und genaue Identifizierung der Grundursache von eventuell auftretenden Problemen, was zu einer schnellen Lösung führt. Dies ist von praktischer Bedeutung für die Verbesserung der Produktqualität und die Förderung einer austauschbaren Produktion.