Der englische Begriff "screw" hat im Laufe der letzten Jahrhunderte einen erheblichen Bedeutungswandel erfahren.

Abgesehen von ihrem Namen hat die einfache Schraube von ihrer Erfindung bis zur Standardisierung des Anziehens im Uhrzeigersinn und Lösens gegen den Uhrzeigersinn Tausende von Jahren überdauert.

Haben Sie schon einmal darüber nachgedacht, warum Schrauben speziell im Uhrzeigersinn angezogen werden?

Die sechs einfachsten mechanischen Werkzeuge sind: Schraube, schiefe Ebene, Hebel, Riemenscheibe, Keil, Rad und Achse.

Unter diesen sechs einfachen Maschinen ist die Schraube im Wesentlichen eine Achse mit einer spiralförmigen Oberfläche, die sich um sie herum windet. Bis heute haben Schrauben genormte Größen entwickelt. Die typische Methode zur Verwendung einer Schraube besteht darin, sie durch Drehen im Uhrzeigersinn anzuziehen (beim Lösen ist es umgekehrt).

Ursprünglich wurden Schrauben in Handarbeit hergestellt, was zu uneinheitlichen Feinheiten führte, die oft von den Vorlieben des Handwerkers abhingen.

Mitte des 16. Jahrhunderts erfand der französische Hofingenieur Jaques Besson die Drehmaschine zum Schneiden von Gewinden, eine Technologie, die sich erst 100 Jahre später verbreitete. Im Jahr 1797 erfand der Engländer Henry Maudsley die moderne Drehmaschine, die die Präzision des Gewindes erheblich verbesserte.

Dennoch waren Schraubengrößen und -feinheit bis 1841 nicht genormt. Maudsleys Lehrling Joseph Whitworth legte der Municipal Engineers Society ein Papier vor, in dem er sich für die Standardisierung von Schraubenmodellen aussprach.

Er schlug zwei Punkte vor:

Um die Herstellungsprobleme der britischen Norm zu lösen, erfand der Amerikaner William Sellers 1864 ein Gewinde mit flacher Spitze. Diese kleine Innovation vereinfachte die Schraubenherstellung, so dass nur noch ein Schneidwerkzeug und eine Maschine benötigt wurden, was den Prozess schneller, einfacher und kostengünstiger machte.

Sellers' Schraubengewinde wurde in den Vereinigten Staaten populär und wurde schnell zum Standard für amerikanische Eisenbahngesellschaften.

Hauptvariablen im Verschärfungsprozess

Definition: Eine Kontrollmethode, die das Anziehen sofort stoppt, sobald ein bestimmtes Drehmoment erreicht ist.

Vorteile: Das Kontrollsystem ist einfach und direkt, und die Anzugsqualität kann leicht mit einem Drehmomentsensor oder einem hochpräzisen Drehmomentschlüssel überprüft werden.

Nachteilig: Die Regelgenauigkeit ist nicht hoch (Vorspannkraftfehler von ±25% oder so), und das Potenzial des Materials wird nicht vollständig genutzt.

Definition: Eine Methode, bei der die Schraube zunächst mit einem geringen Drehmoment angezogen wird und dann von diesem Punkt aus in einem bestimmten Winkel angezogen wird.

Vorteile: Hohe Genauigkeit der axialen Vorspannkraft (±15%), wodurch höhere axiale Vorspannkräfte erreicht werden, deren Werte eng um den Mittelwert verteilt sind.

Nachteilig: Das Kontrollsystem ist komplexer, da sowohl das Drehmoment als auch der Winkel gemessen werden müssen, und für die Qualitätskontrolle könnte es schwierig sein, eine geeignete Methode zur Überprüfung der Anzugsergebnisse zu finden.

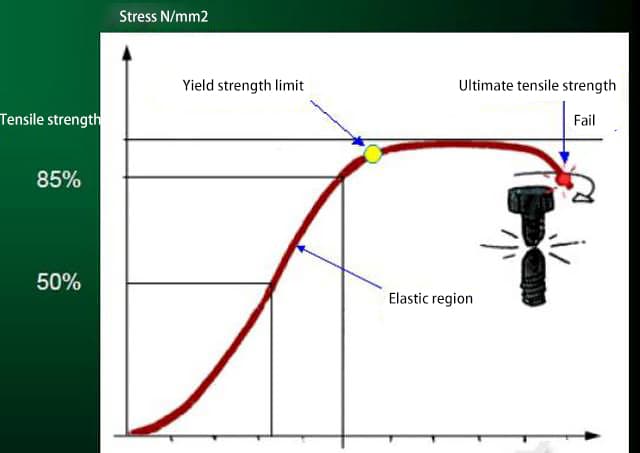

Definition: Eine Methode, bei der das Anziehen eingestellt wird, sobald die Schraube bis zur Streckgrenze angezogen ist.

Vorteile: Sehr hohe Anzugspräzision, mit kontrollierbarem Vorspannkraftfehler innerhalb von ±8%; die Genauigkeit hängt jedoch hauptsächlich von der Streckgrenze der Schraube ab.

Nachteilig: Der Anzugsvorgang erfordert eine dynamische, kontinuierliche Berechnung und Beurteilung der Steigung der Drehmoment- und Drehwinkelkurve, was dem Steuersystem eine hohe Echtzeitleistung und Berechnungsgeschwindigkeit abverlangt.

Als Gründer von MachineMFG habe ich mehr als ein Jahrzehnt meiner Karriere der metallverarbeitenden Industrie gewidmet. Meine umfangreiche Erfahrung hat es mir ermöglicht, ein Experte auf den Gebieten der Blechverarbeitung, der maschinellen Bearbeitung, des Maschinenbaus und der Werkzeugmaschinen für Metalle zu werden. Ich denke, lese und schreibe ständig über diese Themen und bin stets bestrebt, in meinem Bereich an vorderster Front zu bleiben. Lassen Sie mein Wissen und meine Erfahrung zu einem Gewinn für Ihr Unternehmen werden.