Английский термин "винт" - это слово, значение которого претерпело значительные изменения за последние несколько столетий.

Не ограничиваясь названием, скромный винт, начиная с его изобретения и заканчивая стандартизацией затягивания по часовой стрелке и откручивания против часовой стрелки, насчитывает тысячи лет.

Вы когда-нибудь задумывались над тем, почему винты затягивают именно по часовой стрелке?

Шесть простейших механических инструментов: винт, наклонная плоскость, рычаг, шкив, клин, колесо и ось.

Среди этих шести простых машин винт, по сути, представляет собой ось с намотанной на нее спиралью. По сей день винты имеют стандартные размеры. Типичный способ использования винта - затягивать его, поворачивая по часовой стрелке (для ослабления - наоборот).

Изначально винты изготавливались вручную, что приводило к непостоянству мелких деталей, часто зависящих от предпочтений мастера.

К середине XVI века французский придворный инженер Жак Бессон изобрел токарный станок, способный нарезать винтовую резьбу, и на распространение этой технологии ушло 100 лет. В 1797 году англичанин Генри Модсли изобрел современный токарный станок, значительно повысивший точность нарезания резьбы.

Тем не менее, размеры и тонкость винтов не были стандартизированы до 1841 года. Ученик Модсли, Джозеф Уитворт, представил документ в Общество муниципальных инженеров, выступая за стандартизацию моделей винтов.

Он предложил два пункта:

Чтобы решить производственные проблемы британского стандарта, американец Уильям Селлерс в 1864 году изобрел резьбу с плоским концом. Это небольшое нововведение упростило производство винтов, потребовав только один режущий инструмент и станок, что сделало процесс более быстрым, легким и экономичным.

Резьба Селлерса стала популярной в Соединенных Штатах и быстро стала стандартом для американских железнодорожных компаний.

Основные переменные в процессе ужесточения

Определение: Метод управления, при котором затяжка немедленно прекращается при достижении заданного момента.

Преимущества: Система управления простая, прямая, а качество затяжки можно легко проверить с помощью датчика крутящего момента или высокоточного динамометрического ключа.

Недостатки: Невысокая точность управления (погрешность силы предварительного натяжения составляет ±25% или около того), не позволяет полностью использовать потенциал материала.

Определение: Метод, при котором сначала болт затягивается с небольшим моментом, а затем, начиная с этой точки, затягивается на заданный угол.

Преимущества: Высокая точность осевого усилия предварительного натяжения (±15%), достижение более высоких осевых усилий предварительного натяжения, со значениями, близко распределенными вокруг среднего значения.

Недостатки: Более сложная система контроля, требующая измерения как крутящего момента, так и угла; отделу контроля качества может быть сложно найти подходящий метод проверки результатов затяжки.

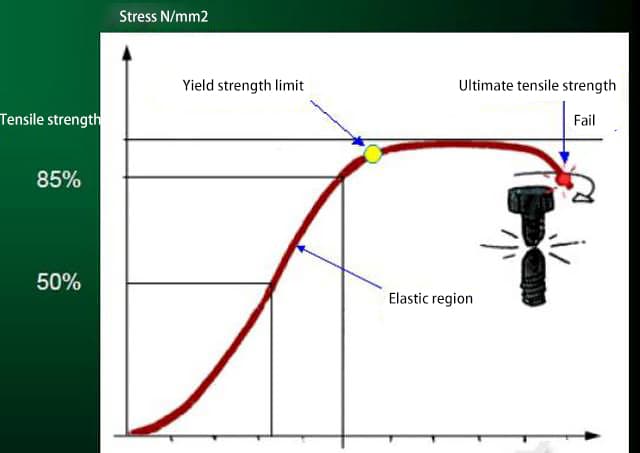

Определение: Метод, при котором затяжка прекращается после того, как болт затянут до предела текучести.

Преимущества: Очень высокая точность затяжки, погрешность силы предварительного натяжения контролируется в пределах ±8%; однако точность зависит в основном от собственного предела текучести болта.

Недостатки: Процесс затяжки требует динамического, непрерывного расчета и оценки наклона кривой крутящего момента и угла поворота, что требует от системы управления высокой производительности и скорости вычислений в реальном времени.

Как основатель MachineMFG, я посвятил более десяти лет своей карьеры металлообрабатывающей промышленности. Мой обширный опыт позволил мне стать экспертом в области производства листового металла, механической обработки, машиностроения и станков для обработки металлов. Я постоянно думаю, читаю и пишу об этих предметах, постоянно стремясь оставаться на переднем крае своей области. Позвольте моим знаниям и опыту стать преимуществом для вашего бизнеса.