¿Alguna vez se ha preguntado por qué los tornillos se aprietan en el sentido de las agujas del reloj? Este artículo profundiza en las razones históricas y prácticas de esta convención, remontándose a los orígenes del uso de herramientas para diestros y a la evolución de la fabricación de tornillos. Los lectores conocerán los principios mecánicos implicados y los avances que condujeron a las roscas de tornillo estandarizadas actuales. Prepárese para descubrir el fascinante viaje de este objeto cotidiano.

El término inglés "screw" (tornillo) es una palabra que ha sufrido importantes cambios de significado en los últimos siglos.

Más allá de su nombre, el humilde tornillo, desde su invención hasta la normalización de que se apriete en el sentido de las agujas del reloj y se afloje en sentido contrario, ha atravesado miles de años.

¿Se ha preguntado alguna vez por qué los tornillos se aprietan específicamente en el sentido de las agujas del reloj?

Las seis herramientas mecánicas más sencillas son: tornillo, plano inclinado, palanca, polea, cuña, rueda y eje.

Entre estas seis máquinas simples, el tornillo es esencialmente un eje con una superficie helicoidal que gira a su alrededor. A día de hoy, los tornillos han desarrollado tamaños estandarizados. El método típico de utilización de un tornillo consiste en apretarlo girándolo en el sentido de las agujas del reloj (lo contrario para aflojarlo).

Al principio, los tornillos se fabricaban a mano, por lo que los detalles no eran uniformes, a menudo en función de las preferencias del artesano.

A mediados del siglo XVI, el ingeniero de la corte francesa Jaques Besson inventó el torno capaz de cortar roscas de tornillo, una tecnología que tardó 100 años en extenderse. En 1797, el inglés Henry Maudsley inventó el torno moderno, mejorando notablemente la precisión de las roscas.

Sin embargo, los tamaños y la finura de los tornillos carecieron de normalización hasta 1841. El aprendiz de Maudsley, Joseph Whitworth, presentó un documento a la Sociedad de Ingenieros Municipales, abogando por la normalización de los modelos de tornillos.

Propuso dos puntos:

Para resolver los problemas de fabricación de la norma británica, el estadounidense William Sellers inventó una rosca de punta plana en 1864. Esta pequeña innovación simplificó la fabricación de tornillos al requerir sólo una herramienta de corte y una máquina, lo que hizo que el proceso fuera más rápido, sencillo y rentable.

Las roscas de tornillo de Sellers se popularizaron en Estados Unidos y se convirtieron rápidamente en la norma para las compañías ferroviarias americanas.

Principales variables del proceso de ajuste

Definición: Método de control que detiene inmediatamente el apriete cuando se alcanza un par de apriete establecido.

Ventajas: El sistema de control es sencillo y directo, y la calidad del apriete puede comprobarse fácilmente con un sensor de par o una llave dinamométrica de alta precisión.

Desventajas: La precisión de control no es alta (error de fuerza de pretensión de ±25% más o menos), y no aprovecha plenamente el potencial del material.

Definición: Método que primero aprieta el tornillo a un par pequeño y luego, a partir de este punto, lo aprieta un ángulo especificado.

Ventajas: Elevada precisión de la fuerza de pretensión axial (±15%), consiguiendo fuerzas de pretensión axial más elevadas, con valores estrechamente distribuidos en torno a la media.

Desventajas: El sistema de control es más complejo, ya que requiere la medición tanto del par como del ángulo; y el departamento de inspección de calidad podría tener dificultades para identificar un método adecuado para comprobar los resultados del apriete.

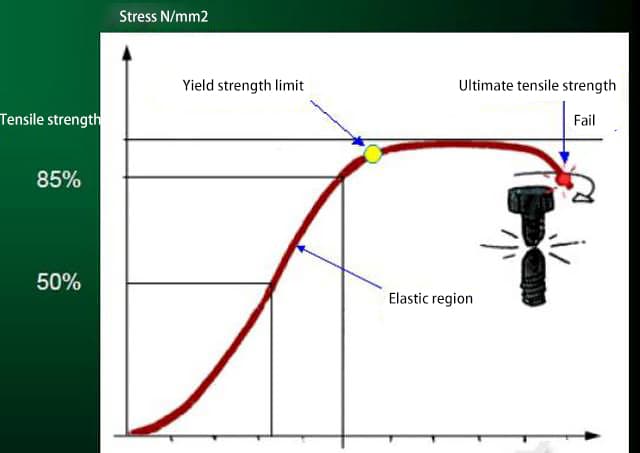

Definición: Método que detiene el apriete una vez que el tornillo está apretado hasta su límite elástico.

Ventajas: Muy alta precisión de apriete, con error de fuerza de pretensión controlable dentro de ±8%; sin embargo, su precisión depende principalmente del límite elástico propio del tornillo.

Desventajas: El proceso de apriete requiere un cálculo dinámico y continuo y el juicio de la pendiente de la curva de par y ángulo de rotación, exigiendo un alto rendimiento en tiempo real y velocidad de cálculo del sistema de control.