En cuanto a las rebabas, empecemos por definir lo que son.

Las rebabas son pequeñas partículas de metal que se forman en la superficie mecanizada de una pieza. Estas finas partículas se crean como resultado de la fundición de metales, el rectificado, el corte, el fresado y otros procesos similares.

La formación de rebabas varía en función del proceso de fabricación utilizado. En función de estos procesos, las rebabas pueden clasificarse generalmente en:

Normalmente, el tamaño de la rebaba, que es el exceso de material producido en la unión del molde o la raíz de la compuerta, se mide en milímetros.

En la unión del molde metálico, las rebabas se producen por la deformación plástica del material de forja.

Soldadura eléctrica y rebabas de soldadura con gas:

En soldadura eléctrica La rebaba se refiere al exceso de material de relleno que sobresale de la superficie de la pieza.

Las rebabas de soldadura a gas son la escoria que rebosa del corte durante la proceso de corte con gas.

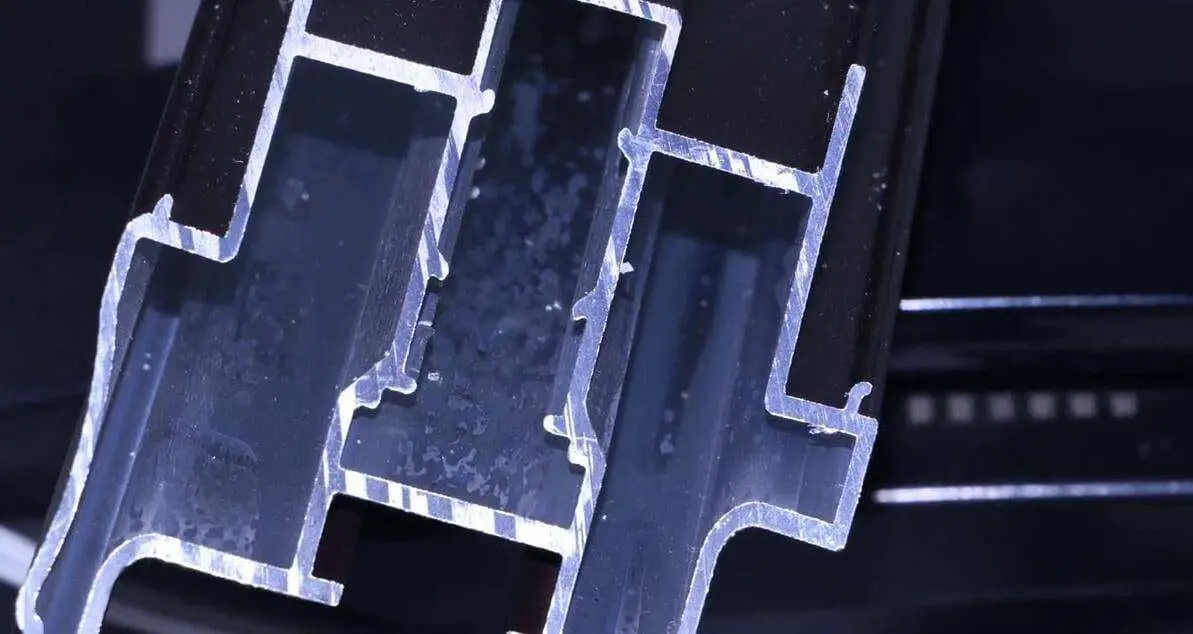

Durante el estampado, existe un espacio entre el punzón de la matriz y el troquel inferioro entre las cuchillas en la muesca, lo que provoca la generación de rebabas debido al desgaste de la matriz.

La forma de la rebaba de estampación varía en función de factores como el material de la chapa, el grosor de la chapa, la separación entre las matrices superior e inferior y la forma de las piezas estampadas.

Torneado, fresado, cepillado, rectificado, perforaciónEl fresado, el escariado y otros métodos de procesamiento también pueden crear rebabas.

Las rebabas producidas por estos distintos métodos de mecanizado tienen formas diferentes, en las que influyen el tipo de herramienta utilizada y los parámetros del proceso.

Como la rebaba de fundición, rebaba generada en la unión del molde de plástico.

La generación de rebabas se produce debido al hueco existente en la unión entre el molde y la matriz.

En la actualidad, es difícil eliminar por completo las rebabas debido a la alineación imperfecta entre el molde y la matriz.

Sin embargo, con los avances en materiales metálicos cada vez más duros, resistentes y duraderos, cada vez hay más componentes integrales complejos en los productos mecánicos, lo que dificulta cada vez más el desbarbado.

A medida que avanza la tecnología y mejora el rendimiento de los productos, aumenta la demanda de productos de mayor calidad, por lo que la eliminación de rebabas de las piezas de trabajo es cada vez más importante.

La presencia de rebabas no sólo desmerece el aspecto de los productos, sino que también reduce considerablemente el nivel de calidad de las piezas metálicas y repercute en su montaje, rendimiento y vida útil.

Para mitigar la aparición de rebabas, es fundamental elegir productos de alta calidad. herramientas de corte que minimicen su apariencia, como fresas con un acabado liso.

Incluso con las herramientas adecuadas, eliminación de rebabas aún puede requerir una operación secundaria de desbarbado.

Este proceso secundario de desbarbado puede suponer hasta 30% del coste de las piezas acabadas y es difícil de automatizar, por lo que las rebabas son un problema persistente.

Las técnicas de desbarbado manual son insuficientes para satisfacer las exigencias de los modernos requisitos de desbarbado, lo que ha llevado al desarrollo de nuevas tecnologías y procesos de desbarbado automatizados.

A continuación, hablaré de los siguientes métodos de desbarbado:

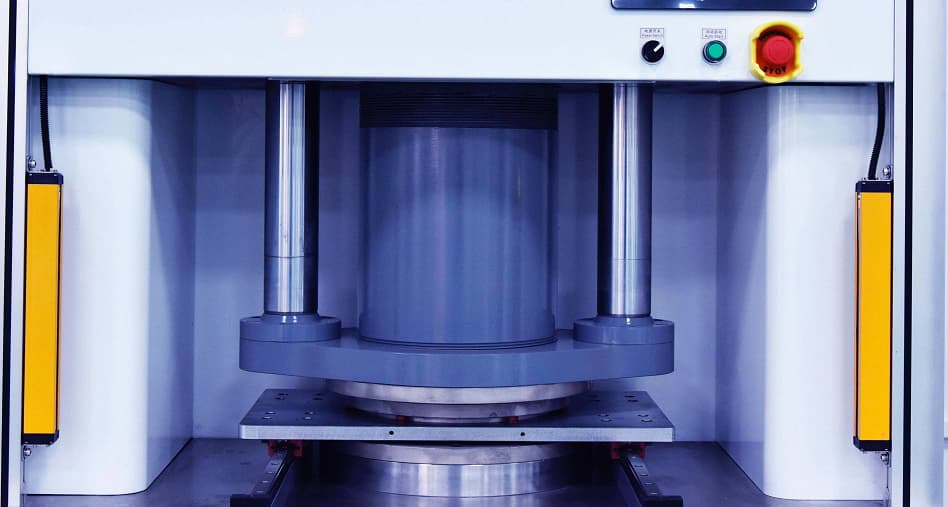

El proceso de desbarbado se lleva a cabo utilizando un troquel junto con un prensa punzonadora.

El desbarbado de la matriz de corte incurre tanto en el desbaste de la matriz como en el blanqueo fino costes de producción de matrices y puede requerir la creación de una matriz de conformado. Además, el utillaje puede tener que sustituirse con frecuencia.

Este método es adecuado para productos con una superficie de separación sencilla y es más eficiente y eficaz que el desbarbado manual.

El desbarbado por esmerilado es un método muy utilizado para desbarbar, que implica técnicas como la vibración, el chorro de arena y el rodillo.

Sin embargo, el problema del desbarbado por esmerilado es que no siempre se consigue una superficie completamente lisa, lo que puede hacer necesaria una intervención manual posterior o el uso de métodos de desbarbado adicionales.

Este método es ideal para productos pequeños que se fabrican en grandes cantidades.

El desbarbado a alta temperatura, también denominado desbarbado térmico y desbarbado por explosión térmica, es un proceso que consiste en introducir gas natural en el horno de un equipo y hacerlo explotar instantáneamente a través de medios y condiciones específicas. Esta explosión genera energía que se utiliza para disolver y eliminar las rebabas.

Este método requiere equipos caros, que suelen costar más de un millón de yuanes, y funciona con elevados requisitos tecnológicos.

Sin embargo, la eficacia de desbarbado de este método es baja y puede provocar efectos secundarios como óxido y deformación.

El desbarbado por explosión térmica se utiliza principalmente en piezas de alta precisión en industrias como la automovilística y la aeroespacial.

El desbarbado por congelación es un proceso que implica un rápido descenso de la temperatura para que la rebaba se vuelva quebradiza rápidamente, seguido de la pulverización de proyectiles para eliminar la rebaba.

Este método es ideal para productos con paredes de rebaba finas y piezas pequeñas.

Sin embargo, el coste del equipo completo no es barato: suele oscilar entre doscientos y trescientos mil yuanes.

El desbarbado químico es un proceso automatizado que elimina de forma selectiva las rebabas de las piezas metálicas utilizando el principio de la reacción electroquímica. Resulta especialmente útil para eliminar rebabas internas difíciles de eliminar, como rebabas finas en cuerpos de bombas, cuerpos de válvulas y otros productos similares.

El coste de este conjunto de equipos para eliminar rebabas en piezas de trabajo mediante una máquina de grabado suele ser de sólo decenas de miles de yuanes, lo que lo convierte en una opción asequible para eliminar rebabas con estructuras espaciales sencillas y posiciones regulares.

Técnica de eliminación de rebabas de componentes metálicos mediante electrólisis:

La herramienta catódica, normalmente de latón, se coloca cerca de la sección con rebabas de la pieza metálica con una distancia específica entre ambas.

Durante el mecanizado, la herramienta catódica se conecta al terminal negativo de una fuente de corriente continua, mientras que la pieza metálica se conecta al terminal positivo.

A continuación, se deja fluir electrolito a baja presión entre la pieza metálica y el cátodo.

Una vez activada la fuente de corriente continua, la rebaba será disuelta por el ánodo y eliminada, arrastrada por el electrolito.

Ventajas:

Se utiliza para eliminar las rebabas de piezas ocultas, orificios transversales o componentes de formas intrincadas con gran eficacia.

Normalmente, el proceso sólo dura entre unos segundos y unas decenas de segundos.

Es ideal para desbarbar engranajes, bielas, cuerpos de válvulas, orificios de paso de aceite del cigüeñal, así como para redondear esquinas afiladas.

Desventajas:

La zona que rodea la rebaba del componente también se ve afectada por la electrólisis, lo que provoca la pérdida del brillo original de la superficie y puede afectar a su precisión dimensional.

Además, el electrolito tiene un efecto corrosivo, por lo que es necesario limpiar y evitar la oxidación después del desbarbado.

La transmisión de ondas ultrasónicas también puede producir una alta presión momentánea, que puede utilizarse para eliminar rebabas en componentes. Este método es muy preciso y se utiliza principalmente para eliminar pequeñas rebabas que solo pueden verse con un microscopio.

El impacto instantáneo del agua se utiliza para eliminar las rebabas y rebabas que se producen durante el mecanizado, a la vez que cumple el objetivo de limpieza.

Se clasifica en dos categorías: tipo de movimiento de la pieza y tipo de movimiento de la boquilla.

Tipo de movimiento de la pieza

Esta herramienta es rentable y adecuada para desbarbar y limpiar cuerpos de válvula sencillos. Sin embargo, presenta el inconveniente de que la compatibilidad entre la boquilla y el cuerpo de la válvula no es óptima, y es posible que no proporcione un desbarbado eficaz de los orificios transversales y oblicuos del cuerpo de la válvula.

Boquilla móvil

La distancia entre la boquilla y la parte generadora de rebabas del cuerpo de la válvula puede ajustarse eficazmente mediante control CNC, lo que corresponde a las rebabas de los orificios transversales, los orificios oblicuos y los orificios ciegos del interior del cuerpo de la válvula. Sin embargo, este equipo tiene un coste prohibitivo.

Ventajas:

Buen efecto de eliminación y rápida velocidad.

Desventajas:

El equipamiento básico no es suficiente, y el de gama alta no es asequible.

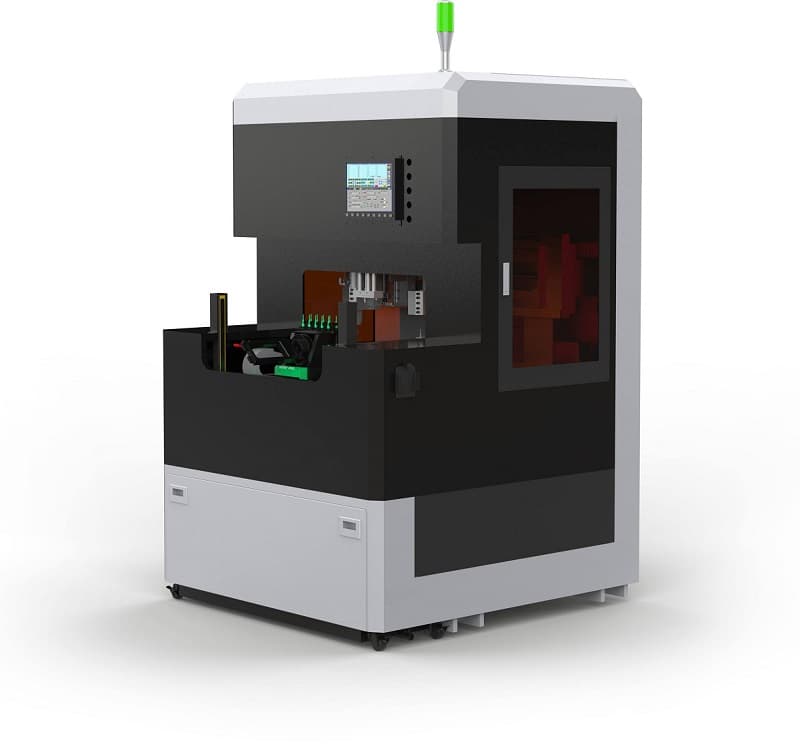

Los dispositivos mecatrónicos incorporan los últimos avances de diversas disciplinas, como maquinaria y máquinas de precisión, microelectrónica, ordenadores, sistemas de control automático y accionamiento, sensores, procesamiento de la información e inteligencia artificial.

Algunos componentes comunes de los dispositivos mecatrónicos incluyen un cubo de aluminio, un convertidor de frecuencia un cárter, un cárter sincronizador, un cubo de engranaje sincronizador, una tapa de cojinete, un bloque de cilindros, un cuerpo de válvula, una tapa de válvula, un eje de salida y un engranaje de motor.

Ventajas:

Desventajas:

La distribución única del campo magnético produce un efecto de inducción magnética fuerte y estable, que permite el rectificado completo de la aguja de acero magnético y la pieza de trabajo en todas las direcciones y en múltiples ángulos para un desbarbado eficaz.

Ventajas:

Este método es eficaz para formas complejashendiduras en piezas con múltiples orificios, roscas internas y externas, etc.

Desventajas:

Puede afectar negativamente al magnetismo de los productos con propiedades magnéticas, por lo que debe tenerse precaución al utilizarlo.

Muchos pequeños fabricantes utilizan actualmente el desbarbado manual.

La mayoría de las rebabas son pequeñas y la velocidad de eliminación no es especialmente alta, siempre que no haya rebabas.

Las herramientas utilizadas para el desbarbado manual solían incluir limas, rascadores y lijas, pero ahora se utilizan predominantemente recortadoras de bordes.

Ventajas:

Desventajas:

Este tipo de desbarbado no difiere significativamente del desbarbado manual, salvo que se utilizan herramientas diferentes.

El desbarbado manual implica el uso de herramientas frías. Algunos ejemplos de estas herramientas son una rectificadora y un taladro eléctrico, que pueden desbarbar y biselar utilizando fresas, brocas, cabezales de rectificado y otros materiales.

Se pueden utilizar diferentes herramientas para completar el desbarbado de la mayoría de las piezas.

Ventajas: Ofrece una gran flexibilidad y puede adaptarse al rectificado de la mayoría de los entornos de piezas de trabajo.

Desventajas: La velocidad es lenta, y es propenso a causar algunos daños a la pieza de trabajo.

He aquí seis pasos para evitar rebabas en el proceso de diseño:

(1) Adoptar métodos de tratamiento adecuados:

En corte de metalesEl tamaño y la forma de las rebabas producidas por los distintos métodos de mecanizado varían. En el proceso de diseño, lo mejor es elegir un método que genere las rebabas más pequeñas posibles. Por ejemplo, al mecanizar superficies planas, el fresado ascendente es más eficaz que el descendente.

(2) Organizar razonablemente la secuencia de procesamiento:

Al organizar la secuencia de procesamiento de las piezas, intente colocar primero el proceso que genera las rebabas más grandes y al final el proceso que genera las rebabas más pequeñas, utilizando el proceso siguiente para eliminar las rebabas generadas en el proceso anterior. Por ejemplo, cuando eje de mecanizado piezas con chaveteros, es más razonable cambiar la secuencia de mecanizado típica de torneado antes del fresado a fresado antes del torneado.

(3) Elige sabiamente la dirección:

Basándose en el efecto de esquina de las rebabas, durante el corte de metal, la salida debe estar situada en la parte con un gran ángulo de esquina para reducir la formación de rebabas. Al mismo tiempo, es importante tener en cuenta que el filo de corte debe estar situado en un lugar donde sea fácil eliminar las rebabas, para reducir el coste de su eliminación.

(4) Seleccionar adecuadamente parámetros de corte:

En el proceso de corte de piezas, el uso de un método que produzca virutas grandes dará lugar a rebabas grandes. Esto se debe a que la producción de virutas grandes aumenta la resistencia al corte, el calor de corte, el desgaste de la herramienta y disminuye la durabilidad, además de aumentar la deformación plástica del material de la pieza, todo lo cual da lugar a rebabas más grandes. Por lo tanto, cuando se procesan piezas, generalmente es mejor reducir la formación de rebabas reduciendo la profundidad y la cantidad de corte, especialmente en el procesamiento de precisión.

(5) Organizar razonablemente el proceso de tratamiento térmico:

El proceso de tratamiento térmico debe disponerse en diferentes etapas del proceso de procesamiento para cambiar las propiedades físicas y mecánicas, como la dureza y el alargamiento, del material de la pieza, lo que puede reducir las rebabas generadas durante el procesamiento. Por ejemplo, en la producción por lotes de piezas, el uso de una muela abrasiva de conformación para rectificar la ranura del anillo elástico de las piezas del eje de una sola vez después del tratamiento térmico genera más rebabas que el proceso de tratamiento de recalentamiento después del torneado.

(6) Utilizar accesorios en la transformación:

En el proceso de corte de la pieza, se pueden utilizar varios accesorios en el filo de corte de la pieza, como un soporte auxiliar, un mandril o una masilla de aleación de bajo punto de fusión. Estos se utilizan para mejorar la rigidez del borde de corte de la pieza mecanizada, reducir la deformación de corte y reducir la formación de rebabas en el borde de corte. Aunque las rebabas son inevitables en el proceso de mecanizado, es mejor resolver el problema de las rebabas desde el proceso para evitar una intervención manual excesiva.

Como fundador de MachineMFG, he dedicado más de una década de mi carrera a la industria metalúrgica. Mi amplia experiencia me ha permitido convertirme en un experto en los campos de la fabricación de chapa metálica, mecanizado, ingeniería mecánica y máquinas herramienta para metales. Estoy constantemente pensando, leyendo y escribiendo sobre estos temas, esforzándome constantemente por mantenerme a la vanguardia de mi campo. Deje que mis conocimientos y experiencia sean un activo para su empresa.