En máquina de corte por láser de fibra producirá polvo y humo durante el proceso de elaboración y corte.

Por un lado, tendrá efectos nocivos para la salud del operario y, por otro, contaminará las partes precisas de la máquina.

El impacto puede ser pequeño en poco tiempo, e inevitablemente afectará a la vida útil y al rendimiento de corte de la máquina con el paso del tiempo.

Por lo tanto, estar equipado con equipos de eliminación de polvo ecológicos y respetuosos con el medio ambiente puede reducir eficazmente el polvo y el humo generados durante el proceso de corte.

En este documento se presentan principalmente los métodos de eliminación de polvo de las máquina de corte por láser - tratamiento en seco y tratamiento en húmedo.

El método de tratamiento en seco también se denomina corte en seco, es decir, la plataforma de trabajo de escape se instala en la parte inferior del máquina de corte por láser, y el gas que contiene polvo se envía al dispositivo de filtración y purificación de humo y polvo a través de la tubería de eliminación de polvo, y luego se descarga después de que el tratamiento de filtración unificado alcance el estándar.

El humo generado por el corte se forma básicamente debajo de la pieza cortada, por lo que la plataforma de corte de presión negativa aspirada se ha convertido en el dispositivo de recogida de humo más común en la actualidad.

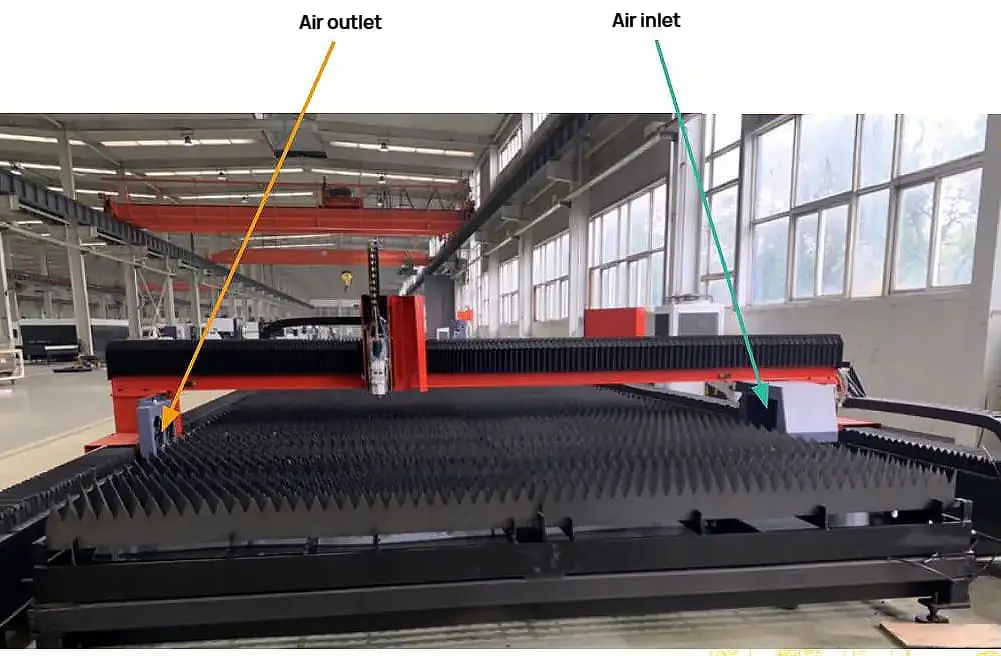

Con el fin de ahorrar la inversión en equipos y mejorar la eficiencia de la extracción de aire, es decir, para lograr una mayor cantidad de humo y la recogida de polvo con una pequeña cantidad de succión de aire - sólo el área en el proceso de corte está sujeta a tratamiento de extracción de polvo (Fig. 1), por lo que la salida de aire y la succión de aire están instalados a ambos lados del cabezal de corte, y se mueven hacia adelante y hacia atrás con la viga transversal durante el corte (succión de aire móvil de succión lateral).

Fig. 1 Boca de aspiración lateral móvil

Aunque este método de tratamiento tiene una inversión relativamente grande en la etapa inicial en comparación con el método de tratamiento húmedo, supera varias desventajas en la aplicación del método de tratamiento húmedo, es respetuoso con el medio ambiente y tiene buenos beneficios integrales en la etapa posterior.

El método de tratamiento en seco se utiliza ampliamente en dos tipos: el de compuerta y el de soplado y aspiración.

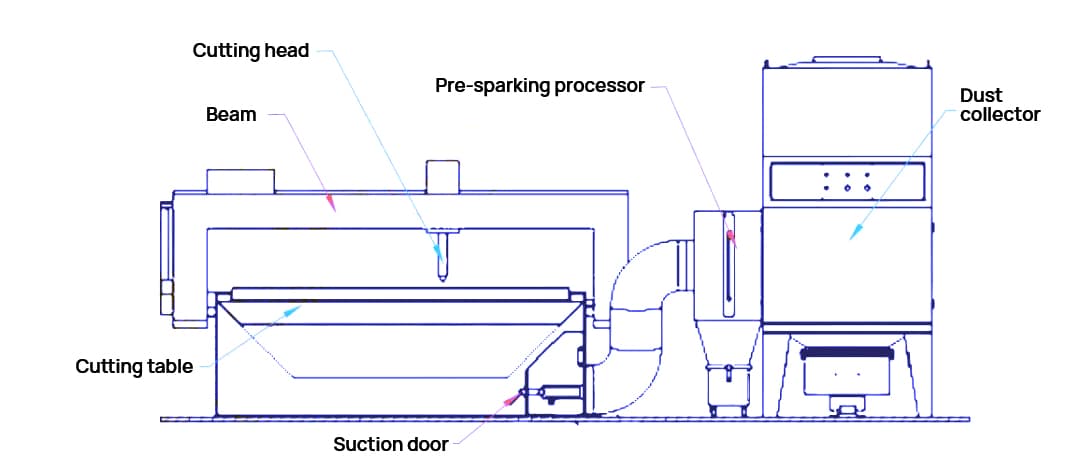

Se instala una plataforma de extracción de aire debajo de la máquina de corte.

Se dividirá en zonas cerradas (uniformes) a lo largo del carril guía principal de la máquina de corte para la extracción independiente del aire por secciones.

Cada zona de extracción de aire está equipada con válvulas independientes.

Las puertas de extracción de aire abiertas y cerradas están dispuestas en el conducto de extracción de aire del borde de la plataforma.

Cuando el cabezal de corte se desplaza a la parte superior de la cámara de escape, la máquina de corte coopera con la válvula de aire de control para abrir automáticamente la puerta de escape de la zona donde se está realizando el corte, de modo que la zona de escape está conectada con el sistema de eliminación de polvo, de modo que la aspiración del sistema de eliminación de polvo puede concentrarse eficazmente en la zona alrededor del cabezal de corte, y el humo y el polvo generados durante el proceso de corte pueden recogerse en el colector de polvo a través de la zona de escape, el conducto de aspiración, etc. para su purificación y posterior descarga.

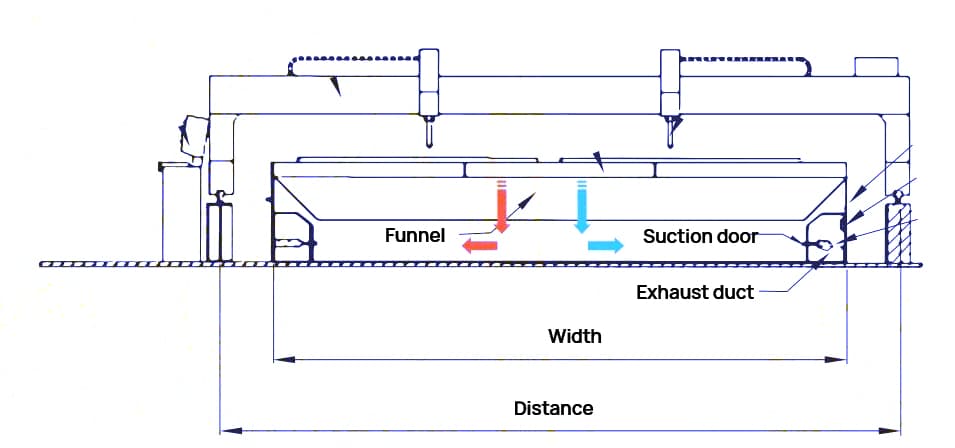

De la prueba se desprende que el volumen de aire necesario para el corte y desempolvado del tipo amortiguador tiene una gran relación con la anchura de la plataforma de corte, por lo que según la anchura de la plataforma, el sistema de corte y desempolvado puede dividirse en sistema de corte y desempolvado de tipo amortiguador de escape inferior de un solo lado y sistema de corte y desempolvado de tipo amortiguador de escape inferior de doble lado.

(1) Corte de tipo amortiguador de escape inferior de un solo lado sistema de eliminación de polvo.

La figura 2 muestra la estructura del sistema de corte y eliminación de polvo de tipo puerta descendente de un solo lado, aplicable a la plataforma de corte con anchura de corte efectiva ≤ 4m.

El colector de polvo está conectado al conducto de aire móvil en un lado del cuerpo de la máquina.

Hay una puerta de escape móvil independiente en el conducto de aire. Se abre cuando el cabezal de corte se desplaza a esta zona y se cierra cuando sale, lo que garantiza el volumen de aire necesario en el sistema de escape.

Fig. 2 Esquema de estructura del sistema de eliminación de polvo de corte de tipo compuerta de tiro descendente de un solo lado

(2) Sistema de eliminación de polvo de corte tipo amortiguador de escape inferior lateral doble.

La figura 3 muestra la estructura del sistema de corte y eliminación de polvo con amortiguador de escape inferior de doble lado, aplicable a la plataforma de corte con anchura de corte efectiva ≥ 4 m.

Gran formato corte por láser Las máquinas de más de 4 m suelen estar equipadas con cabezales de corte dobles. Cuando los dos cabezales de corte trabajan al mismo tiempo, se genera una gran cantidad de humo y polvo.

Por lo tanto, se puede adoptar el método de corte y eliminación de polvo de tipo amortiguador de escape inferior de doble lado, es decir, ambos lados del cuerpo de la máquina están equipados con tubos de escape.

Cuando los dos cabezales de corte se mueven a la zona, la válvula de escape en ambos lados se abrirá al mismo tiempo, y el humo y el polvo generado por los dos cabezales de corte serán aspirados en el tubo para lograr el efecto de eliminación de polvo.

Fig. 3 Esquema de estructura del sistema de eliminación de polvo de corte de doble tiro descendente tipo compuerta

En un lado de la plataforma de corte se instala un conducto de aire de aspiración cuadrado.

Encima del conducto de aire se instala un carro de aspiración deslizante que puede moverse con la máquina de corte, y al otro lado de la plataforma de corte se instala un soplador.

El secador de pelo, el cabezal de corte y el carro de succión deslizante son tres puntos y una línea, y el conducto de aire de la rejilla de la plataforma se forma utilizando la placa dentada de la mesa de trabajo en la plataforma de corte y el chapa de acero a cortar.

Al cortar la chapa de acero, el soplador soplará el humo de corte y el polvo generado al carro de succión deslizante a través del conducto de aire de la rejilla, que será aspirado en el conducto de succión y luego entrará en el colector de polvo para su purificación y descarga.

El volumen de aire necesario para soplar y aspirar el polvo de corte tiene una gran relación con la cobertura de la placa de acero de la plataforma de corte.

Cuanto mayor sea la cobertura, mejor será el efecto de eliminación del polvo.

El conducto de aspiración cuadrado, la cinta de sellado y el carro de aspiración deslizante son componentes importantes del sistema de soplado y aspiración de polvo, y su forma estructural se muestra en la Fig. 4.

En funcionamiento, la correa de sellado se fija firmemente al conducto de aspiración cuadrado bajo la presión negativa del sistema de tuberías para desempeñar una función de sellado.

Hay cuatro rodillos en el carro de succión deslizante, donde la correa de sellado es levantada por los rodillos, de modo que el humo y el polvo entran en el conducto de succión cuadrado después de pasar por la estructura interna del carro de succión, y finalmente son transportados al colector de polvo para su purificación y descarga.

Fig. 4 Conducto de aspiración cuadrado, cinta de sellado y carro de aspiración deslizante

El método de tratamiento en húmedo, también llamado corte en húmedo, consiste en realidad en hacer una plataforma de corte en lecho de agua (Fig. 5), colocar la chapa de acero en el agua o en la superficie del agua y, a continuación, completar la operación de corte bajo el agua o cerca de la superficie del agua.

Utilizar agua para capturar el humo y el polvo generados en el proceso de corte, a fin de lograr el propósito de purificar el medio ambiente.

Pero los nuevos problemas que acarrea esta vía son la contaminación del agua y el posterior tratamiento de las aguas residuales.

Fig. 5 Plataforma de corte en lecho de agua

Para mejorar la capacidad de producción y acelerar el proceso, máquinas de corte por láser con rangos de procesamiento de máquina herramienta más grandes y amplios y mayor potencia han llegado a la vista de la gente.

Al mismo tiempo, el control de la protección del medio ambiente industrial por parte de los departamentos nacionales competentes también ha prestado más atención a la emisión de humo y polvo en el taller.

Por lo tanto, la asignación racional de equipos de eliminación y purificación de polvo es también una tendencia inevitable del desarrollo de la era actual.

Este artículo presenta dos tipos de polvo métodos de tratamiento de eliminación - métodos de tratamiento en seco y en húmedo.

Teniendo en cuenta el coste económico y el efecto práctico, el método de tratamiento de eliminación de polvo en seco es el más común.

Como fundador de MachineMFG, he dedicado más de una década de mi carrera a la industria metalúrgica. Mi amplia experiencia me ha permitido convertirme en un experto en los campos de la fabricación de chapa metálica, mecanizado, ingeniería mecánica y máquinas herramienta para metales. Estoy constantemente pensando, leyendo y escribiendo sobre estos temas, esforzándome constantemente por mantenerme a la vanguardia de mi campo. Deje que mis conocimientos y experiencia sean un activo para su empresa.