En los últimos años se ha observado un creciente protagonismo de las máquinas de corte por láser en el crecimiento de la industria de la chapa metálica. El proceso de corte implica seis funciones prácticas que, cuando se utilizan, pueden mejorar significativamente la eficiencia de procesamiento y el rendimiento de corte de la máquina de corte por láser.

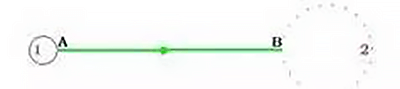

Leapfrog es un término utilizado en el corte por láser para describir el movimiento del cabezal de corte entre cortes. En este proceso, después de cortar el orificio 1, el cabezal de corte se desplaza del punto A al punto B para cortar el orificio 2. Durante este movimiento, el láser se apaga y la máquina funciona sin llegar a cortar. Durante este movimiento, el láser se apaga y la máquina funciona sin llegar a cortar, lo que se conoce como funcionamiento en vacío.

Las primeras cortadoras láser tenían un proceso de marcha en vacío específico, como se muestra a continuación. El cabezal de corte realizaba tres acciones secuenciales durante la marcha en vacío: se elevaba hasta una altura segura, se nivelaba para llegar por encima del punto B y, a continuación, descendía.

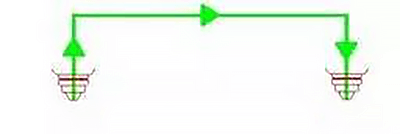

Reducir el tiempo de marcha en vacío puede aumentar la eficacia de la máquina. Para conseguirlo, las tres acciones de marcha en vacío (subir, nivelar y bajar) pueden realizarse simultáneamente. Durante el movimiento del punto A al punto B, el cabezal de corte se eleva y se aproxima al punto B, y al mismo tiempo desciende. Esta realización simultánea de acciones reduce el tiempo de marcha en vacío, como se muestra en la figura siguiente.

El movimiento de marcha en vacío del cabezal de corte es similar a un arco dibujado por una rana saltando. Esto se considera un notable avance técnico en el desarrollo de corte por láser máquinas. La acción de saltar de la rana sólo toma el tiempo del movimiento plano del punto A al punto B, eliminando el tiempo de ascenso y descenso. Al igual que una rana salta para capturar su alimento, la "captura" para la función de salto de la rana en corte por láser máquinas es la alta eficiencia. Actualmente, máquinas de corte por láser sin la función de salto de rana ya no se consideran corrientes.

Al cortar diversos materiales, es crucial que el foco del rayo láser incida en diferentes secciones de la pieza de trabajo. Para conseguirlo, hay que ajustar la posición del punto focal, lo que se conoce como ajuste del enfoque.

Antes, las máquinas de corte por láser se enfocaban principalmente de forma manual. Sin embargo, hoy en día, muchos fabricantes ofrecen máquinas con enfoque automático.

Algunas personas pueden pensar que ajustar la altura del cabezal de corte es suficiente para cambiar la posición de enfoque. Sin embargo, no es así. La distancia entre la boquilla y la pieza (altura de la boquilla) permanece constante en torno a 0,5 a 1,5 mm durante el proceso de corte, lo que significa que el cabezal de corte no puede subirse o bajarse para ajustar el enfoque.

Además, la distancia focal de la lente de enfoque es inalterable, por lo que no puede utilizarse para ajustar el enfoque. La única forma de cambiar la posición de enfoque es modificando la posición de la lente de enfoque. Si la lente de enfoque se baja, la posición de enfoque también se bajará, y viceversa. Este método de ajuste del enfoque se realiza utilizando un motor que impulsa la lente de enfoque hacia arriba y hacia abajo, lo que permite el enfoque automático.

Otra forma de lograr el enfoque automático es utilizar un reflector de curvatura variable o una lente ajustable colocada antes de que el haz entre en la lente de enfoque. Al cambiar la curvatura del reflector, se modifica el ángulo de divergencia del haz reflejado, cambiando así la posición de enfoque, como se ilustra en la figura.

Con la función de autoenfoque, la eficiencia de las máquinas de corte por láser puede mejorarse significativamente. El tiempo de procesamiento de placas gruesas puede reducirse considerablemente, ya que la máquina puede ajustar rápida y automáticamente el enfoque a la posición más adecuada para piezas de distintos materiales y grosores. El resultado es una mayor productividad y cortes más precisos.

Como se muestra en la ilustración, cuando se coloca una hoja en una mesa, si está inclinada, puede producirse un desperdicio durante el proceso de corte. Sin embargo, si se puede detectar el ángulo de inclinación y el origen de la chapa, el proceso de corte se puede ajustar para que coincida con el ángulo y la posición de la chapa, reduciendo así los residuos.

Para solucionar este problema, se ha desarrollado una función denominada "búsqueda automática de bordes". Cuando se activa, el cabezal de corte comienza en el punto P y detecta automáticamente tres puntos en los dos lados verticales de la hoja, P1, P2 y P3, y a continuación calcula el ángulo de inclinación (A) y el origen de la hoja.

Gracias a esta función, la eficacia de la máquina mejora, ya que elimina la necesidad de ajustar manualmente la pieza, una tarea que requiere mucho tiempo, sobre todo teniendo en cuenta el peso de la pieza (cientos de kilogramos).

Una máquina de corte por láser de alta potencia es un sistema complejo que combina luz, maquinaria y electricidad, y a menudo presenta sutiles complejidades. Echemos un vistazo más de cerca a estos aspectos sutiles.

La perforación concentrada, también denominada perforación previa, es un proceso independiente de las funciones de la máquina.

Al cortar planchas más gruesas con un láser, cada contorno del proceso de corte pasa por dos etapas: perforación y corte.

Proceso convencional (punto A perforación → perfil de corte 1 → punto B perforación → perfil de corte 2 → ...).

La perforación centralizada consiste en realizar el proceso de perforación en toda la chapa de acero de forma centralizada antes de proceder al proceso de corte.

Proceso de perforación concentrado (perforación completa de todos los contornos → regreso al punto de partida → corte de todos los contornos).

La longitud total del recorrido de la máquina es mayor cuando se utiliza la perforación concentrada en comparación con los métodos de mecanizado tradicionales.

Entonces, ¿por qué se utiliza la perforación centralizada? Una de las razones es evitar el sobrecalentamiento.

Durante el proceso de perforación en una chapa gruesa, se acumula calor alrededor del punto de perforación. Si el corte se realiza inmediatamente después de la perforación, puede producirse un sobrecalentamiento.

Con el proceso de perforación centralizado, el calor tiene tiempo suficiente para disiparse antes de que se vuelva a realizar el corte una vez finalizada toda la perforación. Esto ayuda a evitar el fenómeno de sobrecalentamiento.

La perforación centralizada puede mejorar la eficiencia del procesamiento. Actualmente, todavía hay muchas máquinas de corte por láser que no tienen enfoque automático.

Al cortar chapas gruesas, los parámetros del proceso (como el modo láser, la potencia, la altura de la boquilla, la presión del gas auxiliar, etc.) son diferentes durante las fases de perforación y corte. La altura de la boquilla es mayor durante la perforación que durante el corte.

Con los procesos tradicionales (por ejemplo, perforación del perfil 1, luego corte del perfil 1, luego perforación del perfil 2, luego corte del perfil 2, y así sucesivamente), el enfoque del rayo láser debe ajustarse manualmente a la posición óptima de corte para garantizar la calidad y la eficacia. Este ajuste manual puede ser una pesadilla porque el foco debe cambiarse de la posición de perforación a la posición de corte varias veces a lo largo del proceso. Como resultado, el tiempo de perforación es mayor porque el foco no está en la posición óptima.

Sin embargo, con la perforación centralizada, el enfoque puede ajustarse primero a una posición de perforación adecuada. Una vez finalizada la perforación, la máquina puede detenerse y la posición de enfoque puede cambiarse a la posición de corte óptima. Esto puede reducir el tiempo de perforación en más de la mitad, mejorando significativamente la eficiencia. Si es necesario, se pueden ajustar o cambiar otros parámetros del proceso entre la perforación centralizada y el corte (por ejemplo, se puede utilizar aire y onda continua para la perforación, mientras que se puede utilizar oxígeno para el corte, con tiempo suficiente para completar el cambio de gas entre ambos).

La lente de accionamiento del enfoque suele denominarse eje F. Es posible llamarlo "zoom" del eje H (Mano) si se utiliza el zoom manual para la perforación y el corte centralizados.

La perforación centralizada también tiene sus riesgos. Si se produce una colisión durante el corte que provoque el desplazamiento de la chapa, la parte no cortada puede desperdiciarse. Este proceso requiere el apoyo de un sistema de programación automática.

Durante el proceso de corte por láserLa hoja se sujeta en su sitio mediante una barra de soporte dentada. Si las piezas cortadas son demasiado pequeñas, es posible que no caigan por el hueco de la barra de soporte. Si son demasiado grandes para ser soportadas por las barras de soporte, pueden desequilibrarse y alabearse. Esto puede provocar una colisión del cabezal de corte a alta velocidad, causando una parada o daños en el cabezal de corte.

Este problema puede resolverse mediante el "proceso de corte en puente (microunión)". Al programar el corte por láser en gráficos, el contorno cerrado se rompe intencionadamente en varios lugares para que, tras el corte, las piezas permanezcan unidas al material circundante sin caerse. Estas roturas se conocen como "ubicaciones puente".

Este proceso también se conoce como "puntos de rotura" o "microjuntas" (término derivado de una traducción literal de MicroJoint). La distancia de la rotura, que ronda entre 0,2 y 1 mm, es inversamente proporcional al grosor de la lámina.

Se utiliza una terminología diferente en función de las distintas perspectivas:

Los puentes conectan la pieza al material circundante, y el avanzado software de programación añade automáticamente el número adecuado de puentes en función de la longitud del perfil.

Es posible diferenciar entre contornos internos y externos y determinar si hay que añadir ubicaciones de puentes. Los contornos internos (chatarra) sin ubicaciones puente se desprenderán, mientras que los contornos externos (piezas) con ubicaciones puente permanecen unidos al material base y no se desprenden, lo que elimina la necesidad de clasificar.

Si los contornos de las piezas adyacentes tienen bordes rectos y el mismo ángulo, pueden combinarse en una sola línea recta y cortarse una sola vez. Esto se conoce como "corte de arista común".

El corte por el borde común reduce la longitud del corte y mejora significativamente la eficacia del proceso. No requiere que las piezas tengan forma rectangular, como se muestra en la siguiente ilustración.

Las líneas azules de la ilustración son bordes comunes.

El corte de filo común no sólo ahorra tiempo durante el proceso de corte, sino que también disminuye el número de perforaciones. Las ventajas son evidentes.

Por ejemplo, si el corte de bordes común ahorra 1,5 horas al día, eso supone aproximadamente 500 horas al año. A un coste combinado de $100 por hora, esto equivaldría a $50.000 adicionales al año.

El corte de cantos comunes requiere el uso de un software de programación automática inteligente.

Como fundador de MachineMFG, he dedicado más de una década de mi carrera a la industria metalúrgica. Mi amplia experiencia me ha permitido convertirme en un experto en los campos de la fabricación de chapa metálica, mecanizado, ingeniería mecánica y máquinas herramienta para metales. Estoy constantemente pensando, leyendo y escribiendo sobre estos temas, esforzándome constantemente por mantenerme a la vanguardia de mi campo. Deje que mis conocimientos y experiencia sean un activo para su empresa.