¿Alguna vez se ha preguntado cómo se fabrican con precisión los engranajes helicoidales utilizando la tecnología moderna? Este artículo profundiza en el intrincado proceso de mecanizado de engranajes helicoidales con una máquina CNC de cuatro ejes. Abarca todos los aspectos, desde la verificación de la simulación hasta el corte real, y ofrece información sobre las herramientas, el software y las técnicas que garantizan una producción de alta calidad. Al final de este artículo, comprenderá cómo los avances en la tecnología CNC están revolucionando la fabricación de engranajes, haciendo que los procesos complejos sean más accesibles y eficientes.

Como ejemplo, consideremos un engranaje cilíndrico helicoidal típico. Utilizando un centro de mecanizado de cuatro ejes y el software CAXA, exploraremos el método de mecanizado NC de cuatro ejes del engranaje helicoidal mediante la verificación de simulación de corte y el corte real en la máquina herramienta utilizando VERICUT.

El mecanizado de engranajes cilíndricos rectos y helicoidales suele realizarse mediante tallado con fresa madre, tallado de engranajes o rectificado de engranajes. Con el avance de los centros de mecanizado de cuatro ejes, los procesos que antes eran difíciles de completar en centros de mecanizado de tres ejes ahora se pueden realizar en equipos de cuatro ejes. En este artículo, examinaremos el método de mecanizado NC de cuatro ejes de un engranaje helicoidal típico.

Tradicionalmente, el mecanizado de engranajes helicoidales se realizaba con fresadoras. Con el avance de la tecnología de control numérico, en particular el desarrollo de la tecnología de conexión de cuatro ejes en los centros de mecanizado, los engranajes helicoidales pueden mecanizarse ahora en... Máquinas herramienta NC.

En este post, exploraremos los métodos de procesamiento de engranajes helicoidales. Utilizando el software CAXA Manufacturing Engineer desarrollado en China, la verificación de la simulación se lleva a cabo con la ayuda de VERICUT. El procesamiento de engranajes helicoidales estándar y personalizados se realiza en una plataforma de centro de mecanizado de cuatro ejes.

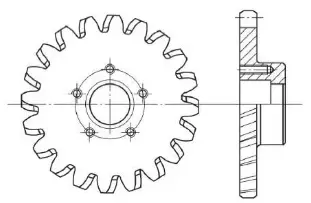

Como se muestra en la figura 1, el engranaje helicoidal que se va a procesar tiene una inclinación del diente de 20° y 20 dientes, y está hecho de LY12 material, como se indica en el cuadro 1. El reto de este caso es la falta de equipos especializados de procesamiento de engranajes en el emplazamiento de la competición. Cada estación está equipada con un centro de procesamiento de cuatro ejes y se requiere que complete la simulación y el procesamiento real, así como que produzca un conjunto de mecanismo de troquel de rodillo emparejado con el engranaje helicoidal in situ. El mecanismo debe funcionar automáticamente cuando se enciende y cumplir altos requisitos de emparejamiento de engranajes.

Fig. 1 engranaje helicoidal

| Perfil de los dientes | Involute |

| Inclinación del diente / (°) | 20 / par de dientes |

| Módulo | 4 |

| Número de dientes / pieza | 20 |

| Diámetro del círculo de graduación / mm | 80 |

El software CAXA Manufacturing Engineer dispone de una amplia gama de funciones para el mecanizado en cuatro y cinco ejes. Para procesar el engranaje helicoidal, el primer paso es dibujar la geometría del engranaje y, a continuación, generar la trayectoria de la herramienta.

Para generar la ruta hay que seguir los siguientes pasos:

a) Trayectoria de mecanizado en bruto

b) Trayectoria de la herramienta de acabado

c) Simular el efecto de corte

Fig. 2 Trayectoria de la herramienta de mecanizado de engranajes helicoidales convencionales y simulación de corte

Este proceso utiliza la función de procesamiento de trayectoria de herramienta de cinco ejes, que se transforma en una trayectoria de herramienta de cuatro ejes para ejecutarse en una máquina herramienta de cuatro ejes más común. Este proceso se utiliza para un diente y puede aplicarse fácilmente a otros dientes simplemente girando la trayectoria de la herramienta. Este método es muy adaptable, ya que utiliza herramientas de corte para copiar y cortar a lo largo de la superficie curva, y puede aplicarse al procesamiento de engranajes helicoidales de otros tamaños.

Sin embargo, este método tiene una eficacia de procesamiento y una precisión bajas. La superficie curva se produce mediante la división de la herramienta, por lo que es adecuado para el procesamiento de prueba de una sola pieza o la producción a pequeña escala. Cuando se procesa en lotes, su debilidad en términos de baja eficiencia y baja precisión se hace evidente. Por lo tanto, es imperativo encontrar un método de procesamiento más adecuado para el procesamiento por lotes de productos.

Mediante el uso de software de diseño, como el tablero de dibujo electrónico CAXA, se pueden introducir los parámetros relevantes de la rueda dentada helicoidal en la Tabla 1 para obtener rápidamente el perfil del diente y, a continuación, extraer los datos. Los datos de dibujo CAD del perfil del diente pueden obtenerse basándose en el perfil del diente y proporcionarse al fabricante de herramientas para fabricar cuchillas dentadas a medida.

Como se muestra en la Fig. 3, el diámetro del mango de la herramienta es de 12 mm, la longitud es de 70 mm y la parte del filo de corte se personaliza según los datos del perfil del diente. Aunque las herramientas personalizadas tienen un coste más elevado en comparación con las herramientas generales, ofrecen una gran eficacia de procesamiento, buena calidad y ventajas generales en el procesamiento por lotes.

a) Patrón

b) Objeto físico

Fig. 3 talladora de engranajes a medida

El análisis de esta pieza muestra que tiene un corto sujeción tamaño, lo que dificulta la alineación y aumenta el tiempo de procesamiento. Además, al mecanizar el perfil del diente, la herramienta y el husillo están cerca del mandril de cuatro ejes, lo que aumenta el riesgo de interferencias y dificulta la sujeción y la alineación, haciendo menos cómodo el procesamiento por lotes.

Para mejorar la eficacia del mecanizado, se necesita una fijación a medida, como se muestra en la Fig. 4. La Fig. 4a es una parte móvil que sujeta la pieza bruta del engranaje a través de roscas, asegurando que la posición de sujeción sea fija cada vez, reduciendo así el tiempo de ajuste de la herramienta. La Fig. 4b muestra la parte fija, que se sujeta al mandril. El útil real se muestra en la Fig. 4c.

a) Piezas móviles

b) Fijaciones

c) Objeto físico

Fig. 4 fijación a medida

(1) Para generar la trayectoria de la herramienta, trace una línea con una inclinación de 20° entre el círculo inferior del diente y el engranaje helicoidal. A continuación, seleccione "Mecanizado → → Mecanizado". Cuatro ejes Mecanizado → Mecanizado de curvas cilíndricas en cuatro ejes. Establezca los parámetros de la herramienta y de corte y genere la trayectoria de la herramienta. Se pueden obtener más trayectorias de herramienta a través de la matriz de rotación de trayectorias. Los pasos para generar la trayectoria se muestran en la Fig. 5.

Fig. 5 generación de la trayectoria de la herramienta

(2) Para completar el proceso de mecanizado, genere el código G y verifíquelo utilizando VERICUT. Seleccione la trayectoria de la herramienta, genere el código G y, a continuación, impórtelo en el software VERICUT para simular el proceso de corte de prueba (consulte la Fig. 6a). Después de la verificación, importar el código en la máquina herramienta. El objeto real obtenido mediante el corte se muestra en la Fig. 6b.

a) Corte simulado

b) Objeto físico

Fig. 6 simulación de corte y mecanizado

Normalmente, los engranajes helicoidales se mecanizan en fresadoras especializadas y no tan a menudo en centros de mecanizado CNC de uso generalizado. Este post explora el método de mecanizado de engranajes helicoidales en un centro de mecanizado de cuatro ejes y proporciona una exploración preliminar del método de mecanizado NC de cuatro ejes para engranajes helicoidales.

Para la producción de piezas únicas o a pequeña escala, puede utilizarse el procesamiento de perfiles. Para el procesamiento por lotes, se recomienda utilizar herramientas personalizadas. Este método supera la limitación del procesamiento de engranajes helicoidales en equipos especializados y puede aplicarse a equipos de CN más utilizados actualmente.