El soldador es una herramienta manual de uso común para soldar, que calienta la soldadura y el metal a soldar.

La soldadura fundida humedece la superficie del metal que se está soldando y forma una aleación. El soldador es una herramienta indispensable en el proceso de montaje de productos electrónicos, y los tipos más utilizados son los siguientes.

(1) Soldador de calentamiento externo

El soldador de calentamiento externo consta de una punta de hierro, un núcleo de hierro, una carcasa, un mango de madera, un cable de alimentación y un enchufe. Dado que la punta del soldador está instalada dentro del núcleo, se denomina soldador de calentamiento externo.

Especificaciones

Los soldadores de calor externo vienen en varias especificaciones, incluidas las de uso común como 25W, 45W, 75W y 100W. Cuanto mayor sea la potencia, mayor será la temperatura de la punta de soldadura.

Núcleo del soldador

El núcleo del soldador es un componente fundamental del soldador. Se construye enrollando el hilo calefactor eléctrico en paralelo alrededor de un tubo hueco de cerámica, con láminas aislantes de mica en el centro, y dos hilos extraídos para conectarlo a una fuente de alimentación de 220 V CA.

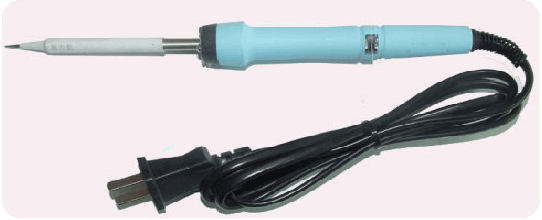

(2) Soldador de calentamiento interno

El soldador de calentamiento interno se compone de un mango, una varilla de conexión, una pinza de resorte, un núcleo de soldador y una punta de soldador. Como el núcleo del soldador está instalado dentro de la punta, se calienta rápidamente y ofrece un alto rendimiento térmico, de ahí que se denomine soldador de calentamiento interno.

Especificaciones

Las especificaciones comunes para el soldador de calentamiento interno son 20W y 50W. Debido a su alta eficiencia térmica, un soldador de calentamiento interno de 20W equivale a un soldador de calentamiento externo de aproximadamente 40W.

Características

El extremo posterior del soldador de calentamiento interno es hueco, diseñado para encajar sobre la biela, y se fija con un resorte clip. Cuando sea necesario sustituir la punta de la plancha, retire primero el clip de resorte. A continuación, con unos alicates, sujete el extremo delantero de la punta de hierro y tire suavemente de ella. Es fundamental no emplear una fuerza excesiva para no dañar la biela.

(3) Diferencias entre el soldador de calentamiento interno y el de calentamiento externo

1. Sus estructuras difieren, lo que da lugar a diferentes métodos de calentamiento.

2. Las planchas de calentamiento interno tienen una menor pérdida de calor y un tiempo de precalentamiento más corto; las planchas de calentamiento externo experimentan una mayor pérdida de calor, una menor eficiencia de calentamiento y un tiempo de precalentamiento ligeramente más largo.

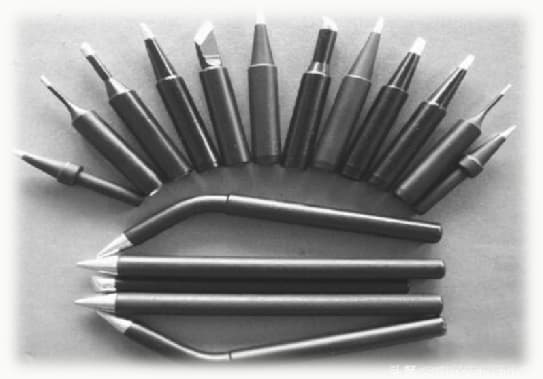

3. La forma de las puntas de los soldadores que utilizan son distintas; la primera es un cilindro hueco, mientras que la segunda es una varilla maciza.

4. Las puntas de soldador de calentamiento interno tienen una vida útil más corta, y el núcleo de hierro es propenso a romperse; las puntas de soldador de calentamiento externo tienen una vida útil más larga.

5. Las planchas de calentamiento interno tienen menor potencia, con especificaciones de 20 W, 35 W y 50 W, y se utilizan principalmente para soldar componentes pequeños. Las planchas calefactoras externas tienen mayor potencia, con especificaciones que van desde 25W, 30W, 50W, hasta 75W, 100W, 150W, y 300W, adecuadas para soldar componentes pequeños y grandes.

Requisitos:

Al soldar circuitos integrados y componentes de transistores, la temperatura no puede ser demasiado alta y el tiempo de soldadura no puede ser demasiado largo.

De lo contrario, los componentes podrían dañarse debido a un calor excesivo. Por lo tanto, debe regularse la temperatura del soldador.

Principio:

El soldador termostático contiene un controlador de temperatura magnético que controla el tiempo de encendido para lograr el control de la temperatura. Cuando el soldador se enciende, su temperatura aumenta.

Una vez alcanzada la temperatura fijada, el fuerte sensor magnético alcanza su punto de Curie, perdiendo su magnetismo, lo que provoca la rotura del contacto del núcleo magnético y, por tanto, la interrupción de la alimentación eléctrica del soldador.

Cuando la temperatura desciende por debajo del punto de Curie del fuerte sensor magnético, el magnetismo se restablece, atrayendo el imán permanente del interruptor del núcleo magnético, con lo que el interruptor de control hace contacto y sigue alimentando el soldador. Este ciclo se repite, logrando el propósito de control de la temperatura.

Ventajas:

1. El calentamiento intermitente no sólo ahorra energía, sino que también evita que el soldador se sobrecaliente, alargando su vida útil.

2. Tiempo de calentamiento rápido, sólo requiere de 40 a 60 segundos.

3. La punta del soldador utiliza un estañado proceso de enfriamiento, lo que garantiza una vida útil más larga.

4. La temperatura constante no se ve afectada por la tensión de alimentación ni por la temperatura ambiente. Por ejemplo, un soldador termostático de 50W y 270°C puede mantener una temperatura constante con una tensión de alimentación de entre 180V-240V, y puede alcanzar los 270°C tras estar encendido durante 5 minutos.

El soldador con control de temperatura viene equipado con un controlador de potencia, que permite ajustar la potencia de entrada durante el uso. La temperatura puede regularse entre 100 y 400 grados Celsius.

La potencia máxima del soldador de temperatura controlada es de 60 W, y va emparejado con una punta de soldar de hierro revestida de cobre, coloquialmente conocida como punta de larga duración.

El soldador de ventosa es una herramienta de desoldadura que combina una ventosa de soldadura accionada por pistón con un soldador.

El funcionamiento del soldador de ventosa es el siguiente: Enchufe la alimentación para precalentar durante 3 a 5 minutos, luego empuje hacia abajo y bloquee el mango del pistón; coloque la punta del soldador de succión de soldadura hacia la junta de soldadura a desoldar, espere a que la soldadura se derrita, luego presione el botón en el mango del soldador de succión de soldadura, el pistón subirá automáticamente, y la soldadura es succionada por la punta, permitiendo que el cable del componente se desconecte de la almohadilla de soldadura.

Además, la ventosa de soldadura viene con dos o más puntas de diferentes diámetros, que pueden seleccionarse en función del grosor de los cables de los componentes.

Características

El soldador de ventosa destaca por su facilidad de uso, flexibilidad y amplia gama de aplicaciones. Un inconveniente de este tipo de soldador de ventosa es que sólo puede desoldar una junta de soldadura cada vez.

El soldador de ventosa dispone de su propia fuente de alimentación, lo que lo hace adecuado para desoldar circuitos integrados enteros en situaciones en las que la velocidad no es una prioridad. La durabilidad de la punta del soldador viene determinada por los materiales utilizados en la boquilla de la ventosa de soldadura, el tubo calefactor y el anillo de sellado.

(1) Soldador eléctrico de larga duración

El soldador eléctrico de larga duración comparte la misma estructura y principio con el tipo común. La diferencia radica en el proceso especial que se aplica a la punta de hierro del modelo de larga duración, que implica un recubrimiento de hierro puro o níquel sobre la superficie de cobre.

Este tratamiento prolonga considerablemente su vida útil, que suele ser unas 20 veces superior a la de un soldador normal. Al utilizar este tipo de soldador, siempre debe mantenerse el estaño en la punta del soldador.

(2) Soplete de infrarrojos largos

El principio de calentamiento del soplete de soldadura por infrarrojos se basa en la radiación infrarroja. La fuente de luz infrarroja se coloca en el lado reflectante de un elipsoide, donde los rayos de luz convergen en otro punto focal, alcanzando la temperatura necesaria para soldar.

Este soplete es adecuado para soldar componentes como dispositivos montados en superficie, especialmente en el conformado térmico y otros soldadura por calor operaciones de pasadores de tubo montados internamente y plásticos termorretráctiles.

(3) Soldador eléctrico de larga duración

El soldador eléctrico con almacenamiento de energía se utiliza para circuitos integrados, especialmente para circuitos MOS sensibles a la carga. El soldador en sí no se conecta a una fuente de alimentación.

Al conectarlo a su fuente de alimentación correspondiente, el soldador entra en un estado de almacenamiento de energía. Durante la soldadura, el soldador se retira y la energía almacenada en su interior se utiliza para completar el proceso de soldadura, capaz de soldar varias juntas a la vez.

(4) Otros largos

También existen otros tipos de soldadores, como el soldador de arco de carbono alimentado por una batería recargable, el soldador ultrasónico que puede eliminar la capa de óxido de las piezas soldadas, y el soldador automático equipado con un dispositivo automático de alimentación del hilo de soldadura.

1. Seleccione el tipo de soldador adecuado (potencia, forma) en función del objeto a soldar.

2. Es mejor utilizar un enchufe de tres clavijas para el soldador. Asegúrese de que la carcasa está correctamente conectada a tierra.

3. Antes de utilizar el soldador, compruebe que el enchufe y el cable no estén dañados. Compruebe si la punta del soldador está suelta. Mida la resistencia a través del enchufe para asegurarse de que cumple los requisitos.

4. Evite golpear el soldador con fuerza durante su uso. Evite que se caiga. El exceso de soldadura en la punta del soldador puede limpiarse con un paño. No lo arroje para evitar quemar a otras personas. Durante el uso, se debe realizar un estañado regular.

5. El soldador no debe dejarse al azar durante su uso. Cuando no esté soldando, colóquelo en el soporte del soldador. Tenga cuidado de que el cable de alimentación no toque la punta del soldador para evitar daños en la capa aislante y accidentes.

6. Después del uso, desconecte inmediatamente la alimentación y desenchufe el soldador. Una vez frío, vuelva a guardar el soldador en la caja de herramientas.

El soporte del soldador sirve para apoyarlo. La esponja situada debajo del soporte del soldador se utiliza para limpiar la punta del soldador.

Precaución:

1. Coloque el soldador caliente sobre el soporte del soldador para evitar quemaduras o riesgos de incendio.

2. Cuando utilice la esponja absorbente de agua, asegúrese de que el contenido de agua es el justo para mantenerla en posición vertical sin que gotee. Un exceso de agua puede acelerar la oxidación de la punta del soldador a altas temperaturas, reduciendo así su vida útil.

Una ventosa de soldadura es una herramienta utilizada para desoldar.

Pasos operativos:

1. En primer lugar, empuje el vástago del pistón de la ventosa de soldadura hacia abajo hasta que se bloquee.

2. Utilice un soldador para calentar la unión soldada hasta que la soldadura se funda.

3. Mientras retira el soldador, coloque rápidamente la boca de la ventosa de soldadura sobre la unión soldada y pulse el botón de la ventosa.

4. Si la soldadura no se elimina por completo de una sola vez, repita la operación según sea necesario.

Las pinzas pueden dividirse en pinzas de punta puntiaguda y pinzas de punta redonda. Las pinzas de punta puntiaguda se utilizan para sujetar alambres finos, facilitar el montaje y la soldadura.

Por otro lado, las pinzas de punta redonda se utilizan para sujetar cables de componentes doblados y ayudar en los procesos de soldadura. El uso de pinzas para sujetar componentes durante la soldadura también puede servir como medio de disipación del calor.

Los alicates diagonales, también conocidos como "alicates de corte lateral", sirven para cortar el aislamiento de goma o plástico de los cables eléctricos blandos, así como para cortar alambres e hilos de hierro. Se suelen emplear para recortar la parte sobrante de los cables prolongados de los componentes después de soldarlos.

El destornillador, también conocido como destornillador o atornillador, se presenta en dos tipos: el de cabeza plana y el Phillips. Se utiliza específicamente para girar tornillos, y debe elegirse el tamaño adecuado en función del tamaño del tornillo.

Al ajustar componentes inductivos como núcleos magnéticos, debe utilizarse un destornillador no inductivo.

Los alicates de punta, también conocidos como alicates de punta, se utilizan principalmente para cortar alambres finos, doblar uniones de cables y pelar aislamientos de plástico. Sus filos pueden cizallar meticulosamente componentes pequeños.

Materiales de soldadura se refiere al término general para los materiales consumidos durante la soldadura.

Ventajas:

Utilizar la soldadura como flujo de soldadura presenta ventajas como un bajo punto de fusión, excelente fluidez y adherencia, resistencia a la corrosión, alta resistencia mecánica, comodidad de uso y bajo coste.

Cuando un superficie metálica entra en contacto con el aire, se forma una película de óxido. Cuanto mayor sea la temperatura, más grave será la oxidación.

Esta capa de óxido impide que la soldadura fundida moje el metal, como el aceite sobre el cristal impide que el agua lo moje. El fundente es un material específico que se utiliza para eliminar esta película de óxido. Por tanto, en la soldadura estaño-plomo, el fundente es un material indispensable.

Funciones de flujo

Durante la soldadura, sólo se suelda una pequeña parte, y el resto se deja sin soldar para evitar dañar los componentes restantes. Por lo tanto, es esencial aplicar resistencia a la soldadura.

La resistencia a la soldadura cumple las siguientes funciones:

Ayuda a evitar o reducir la formación de puentes y la formación de "whiskering" durante la soldadura, garantizando uniones de soldadura completas, mejorando calidad de soldaduragarantizando la fiabilidad del producto y reduciendo las repeticiones.

Después de utilizar la resistencia a la soldadura, no se puede soldar en todas las líneas excepto en la almohadilla de soldadura, con lo que se ahorra una cantidad significativa de material de soldadura. Además, debido a la menor exposición al calor y al rápido enfriamiento, se puede reducir la temperatura de la placa de circuito impreso, lo que proporciona protección a los componentes y circuitos integrados.

Los residuos del fundente, que dejan huellas tras la soldadura, deben limpiarse. La función del producto de limpieza es eliminar el fundente, las manchas de aceite y similares alrededor de la zona de soldadura.

A continuación se indican algunos tipos de productos de limpieza:

¿Qué daños pueden causar los productos de limpieza en el cuerpo humano?

Como fundador de MachineMFG, he dedicado más de una década de mi carrera a la industria metalúrgica. Mi amplia experiencia me ha permitido convertirme en un experto en los campos de la fabricación de chapa metálica, mecanizado, ingeniería mecánica y máquinas herramienta para metales. Estoy constantemente pensando, leyendo y escribiendo sobre estos temas, esforzándome constantemente por mantenerme a la vanguardia de mi campo. Deje que mis conocimientos y experiencia sean un activo para su empresa.