La soldadura láser puede unir una notable variedad de materiales, pero ¿cuáles destacan realmente? Este artículo explora los detalles, desde metales comunes como el acero al carbono y el aluminio hasta materiales más complejos como plásticos y aleaciones de cobre. Los lectores descubrirán los retos y soluciones exclusivos de cada material, lo que les proporcionará información esencial para seleccionar los materiales y técnicas adecuados para sus proyectos de soldadura láser.

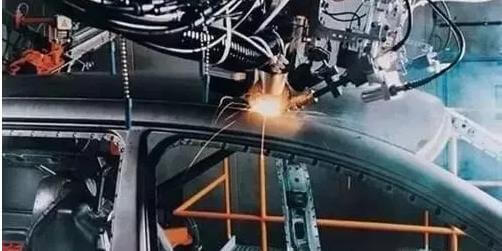

La soldadura láser es el proceso de utilizar pulsos láser de alta energía para calentar localmente una pequeña zona de un material. La energía de la radiación láser se transfiere al interior del material mediante transferencia de calor, haciendo que el material se funda y forme un baño de fusión específico, con lo que se consigue el propósito de la soldadura.

Una máquina de soldadura láser es un dispositivo utilizado para el procesamiento de materiales por láser. En función de su modo de funcionamiento, puede clasificarse en cuatro tipos: máquina de soldadura láser de moldes, automática máquina de soldadura láserMáquina de soldadura láser por puntos y máquina de soldadura láser por transmisión de fibra óptica.

En soldadura láser La máquina se puede utilizar para soldar acero para troqueles de S136, SKD-11, NAK80,8407,718,738, H13, P20, W302, 2344 y otros modelos, y el efecto de soldadura es bueno.

El acero al carbono puede soldarse eficazmente con una máquina de soldadura láser, y la calidad de la soldadura depende de la presencia de impurezas. Para lograr una buena calidad de soldadura, es necesario precalentar cuando el contenido en carbono supera 0,25%.

Al soldar aceros con diferentes contenidos de carbono, el soplete debe estar ligeramente inclinado hacia el material con bajo contenido de carbono para garantizar la calidad de la unión.

Debido a la rápida velocidad de calentamiento y enfriamiento de las máquinas de soldadura láser, a medida que aumenta el contenido de carbono, la susceptibilidad a la grietas de soldadura y muescas también aumenta.

Aceros de medio y alto carbono y aceros comunes aceros aleados pueden soldarse bien con láser, pero son necesarios un precalentamiento y un tratamiento postsoldadura para aliviar las tensiones y evitar las grietas.

En general, soldadura de acero inoxidable es más fácil conseguir uniones de alta calidad que con los métodos de soldadura tradicionales.

La alta velocidad de soldadura y la pequeña zona afectada por el calor de la soldadura láser reducen los riesgos de sobrecalentamiento y los efectos negativos del gran coeficiente de dilatación lineal durante la soldadura del acero inoxidable, lo que da como resultado soldaduras libres de defectos como poros e inclusiones.

En comparación con el acero al carbono, el acero inoxidable es más fácil de conseguir soldaduras profundas y de penetración estrecha debido a su baja conductividad térmica, alta absorción de energía y fusión eficiente.

La soldadura de chapas finas con láseres de baja potencia puede dar como resultado uniones visualmente atractivas con soldaduras suaves y bonitas.

Soldadura del cobre y las aleaciones de cobre pueden dar lugar a problemas de fusión y penetración incompletas, por lo que es necesario utilizar fuentes de calor de alta potencia y energía concentrada y medidas de precalentamiento.

Cuando la pieza es delgada o tiene poca rigidez estructural y no se toman medidas para evitar la deformación, pueden producirse grandes deformaciones después de la soldadura. Además, cuando la junta soldada está sometido a importantes restricciones rígidas, pueden desarrollarse tensiones de soldadura.

El agrietamiento térmico también es un problema común al soldar cobre y aleaciones de cobre.

La porosidad es un defecto frecuente en el cobre y el soldadura de aleación.

Láser tecnología de soldadura puede aplicarse a casi todos los termoplásticos y elastómeros termoplásticos, incluidos materiales comunes como PP, PS, PC, ABS, poliamida, PMMA, polioximetileno, PET y PBT.

Sin embargo, otros plásticos técnicos, como el sulfuro de polifenileno (PPS) y los polímeros de cristal líquido, no pueden soldarse directamente con tecnología láser debido a su baja transmitancia.

En general, se añade negro de humo al material del fondo para aumentar su capacidad de absorción de energía, lo que le permite cumplir los requisitos de la soldadura por transmisión láser.

El principal reto en soldadura láser de aluminio y sus aleaciones es su alta reflectividad a 10,8µm de CO2 rayos láser.

El aluminio es un excelente conductor del calor y la electricidad, y su alta densidad de electrones libres lo convierte en un eficaz reflector de la luz.

Con una reflectividad superficial inicial superior a 90%, soldadura de penetración profunda debe comenzar con menos de 10% de la energía de entrada, lo que requiere una elevada potencia de entrada para garantizar la densidad de potencia necesaria al comienzo de la soldadura. Esto da lugar a la formación de pequeños orificios.

Las aleaciones de Mg tienen una densidad 36% inferior a la del Al, lo que las hace muy atractivas como materiales de alta resistencia específica.

Para explorar su potencial de soldadura, se realizaron pruebas con láseres pulsados YAG y láseres continuos de CO2 láser.

Para la aleación AZ31B-H244 (3,27% Al, 0,79% Zn) con un espesor de chapa de 1,8 mm, las mejores condiciones de soldadura con defectos mínimos resultaron ser una potencia media de 0,8 kW, una duración de impulso de 5 ms, una frecuencia de 120 Hz, una velocidad de 300 mm/s y un tamaño de foco de 0,42 mm.

CO continuo2 La soldadura láser produce soldaduras de buena penetración.

Para la soldadura láser de aceros de baja aleación y alta resistencia, la selección adecuada de parámetros de soldadura puede dar lugar a uniones con propiedades mecánicas equivalentes a las del metal base.

El acero HY-130 es un acero representativo de baja aleación y alta resistencia que, tras temple y revenidoEl acero de alta calidad, de gran solidez y resistencia al agrietamiento.

Utilización de métodos de soldaduraLas estructuras de la soldadura y de la zona afectada por el calor (ZAC) presentan una mezcla de granos gruesos, algunos granos finos y la estructura original.

Sin embargo, la tenacidad y la resistencia a la fisuración en la unión son inferiores a las del metal base, y las estructuras de la soldadura y la ZAT son especialmente susceptibles a las fisuras en frío en su estado tal como se sueldan.

La soldadura láser puede utilizarse para unir una amplia gama de materiales e incluso para soldar metales distintos.

Los estudios han demostrado que la soldadura láser puede realizarse entre diversas combinaciones de metales distintos, como cobre-níquel, níquel-titanio, cobre-titanio, titanio-molibdeno, latón-cobre y acero con bajo contenido en carbono-cobre, en determinadas condiciones.