Antes de la instalación, debe examinarse la calidad de cada componente (incluyendo modelo, valores, resistencia de tensión y polaridad). Los componentes que no cumplan estas normas deben sustituirse sin demora.

A continuación, los conductores de cada componente deben limpiarse con papel de lija o un cuchillo para exponer el brillo metálico, y luego recubrirse con fundente para diluir.

Por último, los cables de los componentes deben doblarse según las longitudes requeridas por su colocación en la placa de circuito.

Al doblar los cables, asegúrese de que las marcas miran hacia fuera. Sujete la base del componente con unas pinzas en una mano y doble el cable con la otra, creando un arco en la curva.

La instalación debe guiarse por el diagrama de instalación. Normalmente, el diagrama se orienta con el lado de la lámina de cobre de la placa de circuito impreso hacia arriba y el lado de los componentes hacia abajo.

Comience instalando los componentes grandes y, a continuación, inserte los componentes más pequeños, como resistencias y condensadores, en los orificios de soldadura.

Los componentes deben colocarse de forma ordenada y estética, con los números de modelo y los valores hacia el exterior para facilitar su visibilidad, lo que facilitará la inspección y el mantenimiento. Por último, una vez comprobados los transistores o circuitos integrados, pueden introducirse en los orificios de soldadura y soldarse.

Técnicas de soldadura:

Una vez instalados los componentes en la placa de circuito impreso, el siguiente paso es soldarlos.

Puede soldar cada componente individualmente a medida que se instalan, o instalar todos los componentes primero y luego soldarlos todos a la vez.

En cualquier caso, se aplican los mismos requisitos generales.

La punta del soldador debe mantenerse limpia y sin escoria de soldadura ni otros oxidantes.

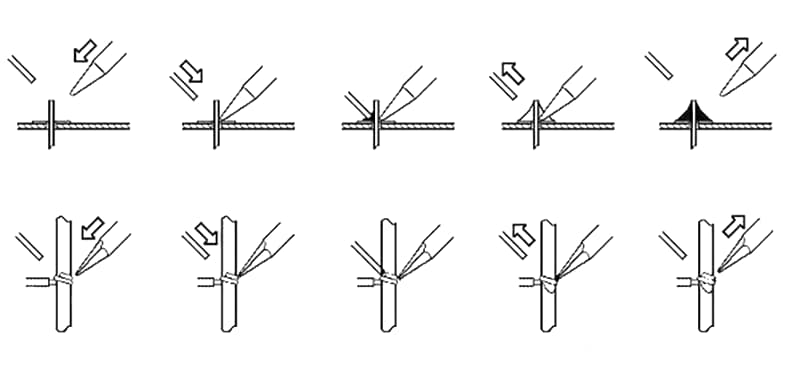

Aplique la presión adecuada en la zona que va a calentar con el soldador. El ángulo entre el soldador y la lámina de cobre debe ser de unos 40 a 60 grados.

Al soldar componentes en una placa de circuito impreso, asegúrese de que la plancha está en contacto con los dos elementos que se van a soldar, para que el calor se distribuya uniformemente.

En el caso de componentes con baja capacidad calorífica, como cables finos en una placa de circuito impreso, este paso puede omitirse.

Durante el calentamiento, todas las partes del componente que requieran estañado deben calentarse uniformemente, no sólo una parte. Evite añadir presión con la plancha para evitar daños o peligros ocultos.

En primer lugar, aplique una pequeña cantidad de soldadura a la lámina de cobre y a los puntos de alimentación de los componentes para mejorar la conductividad térmica.

Si hay clavijas, añada una pequeña cantidad de soldadura a la superficie cortada de las clavijas para evitar la oxidación.

Debido a la naturaleza de la soldadura que fluye de baja a alta temperatura, alimente lentamente el hilo de soldadura desde un punto alejado del soldador, ajustando en consecuencia la cantidad y la velocidad de suministro.

Evite suministrar soldadura directamente a la punta del soldador. La punta del soldador debe colocarse en una posición en la que pueda calentar simultáneamente la lámina de cobre y el componente.

Dependiendo del tamaño y material de la lámina de cobre, si la lámina de cobre y el componente son grandes, el área de contacto de la punta del soldador debe ser grande; por el contrario, si son pequeños, el área de contacto debe ser pequeña.

Esto permite que la lámina de cobre y el componente alcancen la misma temperatura al mismo tiempo.

Cuando se haya fundido una cierta cantidad de hilo de soldadura, desplácelo inmediatamente 45° hacia la parte superior izquierda.

El soldador debe retirarse hacia la esquina superior derecha. No mueva el soldador hasta que la soldadura se haya extendido completamente hasta el borde de la lámina de cobre.

El tiempo entre el paso 5 y el paso 7 debe ser de aproximadamente 1 a 2 segundos. Para calidad de soldaduraEl tiempo de contacto entre el soldador y la lámina de cobre no debe superar los 3 segundos.

La retirada del soldador requiere precisión. El momento, el ángulo y la dirección de la retirada del soldador son fundamentales para la formación de la unión soldada. La dirección de la retirada del soldador puede afectar a la cantidad de estaño en la unión soldada.

Coloque la punta del soldador -aún adherida con soldadura- en el soporte del soldador.

Precauciones de soldadura:

1) Al realizar la soldadura de estaño, siga la secuencia de izquierda a derecha y de arriba abajo para evitar que se pierda la inspección o la reparación durante la soldadura.

2) Limpie con frecuencia la punta del soldador durante la soldadura para evitar defectos como falsas soldaduras, agujeros de alfiler y soldaduras excesivas causadas por residuos en la punta del soldador.

3) No añada soldadura a la punta del soldador sobre el sustrato. Durante el proceso de producción, no agite, golpee ni sacuda la soldadura para evitar que la escoria o los gránulos de soldadura caigan sobre el sustrato.

4) Al prensar o desmontar componentes, añada primero soldadura a la superficie de lámina de cobre de la placa de circuito. Asegúrese de que el calentamiento sea uniforme para evitar que la colofonia pierda eficacia o que la lámina de cobre se ondule y dañe el circuito.

5) Después de utilizar el soldador, colóquelo firmemente en el soporte. Tenga cuidado de no tocar la punta del soldador con cables u otros residuos para evitar quemar los cables, provocar fugas eléctricas u otros accidentes.

6) Mantenga limpia la punta del soldador: Durante la soldadura, la punta del soldador permanece a alta temperatura y en contacto con sustancias débilmente ácidas como el fundente, por lo que su superficie es propensa a la oxidación, la corrosión y la acumulación de impurezas negras.

Estas impurezas forman una capa aislante que dificulta la transferencia de calor entre la punta del soldador y los componentes soldados.

Por lo tanto, limpie siempre la punta del soldador con un paño húmedo o una esponja de fibra de madera mojada. En el caso de las puntas de soldador normales, se puede utilizar una lima para eliminar la capa de oxidación superficial cuando la corrosión y la contaminación son graves. Sin embargo, este método no debe utilizarse nunca para las puntas de soldador de larga duración.

7) Utilice una cantidad adecuada de fundente: Una cantidad adecuada de fundente es muy beneficiosa para la soldadura. El uso excesivo de fundente de colofonia obliga a retirar el fundente sobrante tras la soldadura y prolonga el tiempo de calentamiento, lo que reduce la eficacia del trabajo.

Si el tiempo de calentamiento es insuficiente, es fácil que se forme un defecto de "inclusión de escoria". Al soldar interruptores y conectores, el exceso de fundente puede fluir hacia el punto de contacto, provocando un contacto deficiente.

La cantidad adecuada de fundente debe ser la justa para humedecer la parte que formará la unión soldada y no debe fluir a través de los orificios de la placa de circuito impreso. Para soldar con hilo de colofonia, básicamente no es necesario aplicar fundente adicional.

8) Para reducir el daño de los productos químicos volatilizados durante el calentamiento del fundente a los seres humanos y reducir la inhalación de gases nocivos, la distancia del soldador a la nariz no debe ser generalmente inferior a 20 cm, por lo general alrededor de 30 cm es adecuado.

Como fundador de MachineMFG, he dedicado más de una década de mi carrera a la industria metalúrgica. Mi amplia experiencia me ha permitido convertirme en un experto en los campos de la fabricación de chapa metálica, mecanizado, ingeniería mecánica y máquinas herramienta para metales. Estoy constantemente pensando, leyendo y escribiendo sobre estos temas, esforzándome constantemente por mantenerme a la vanguardia de mi campo. Deje que mis conocimientos y experiencia sean un activo para su empresa.