Imagine transformar simples chapas metálicas en componentes complejos y precisos con facilidad y eficacia. Ésa es la magia de una punzonadora. En este artículo analizaremos cómo estas máquinas ahorran energía, aumentan la productividad y requieren unos conocimientos técnicos mínimos para su manejo. Si siente curiosidad por sus principios de funcionamiento, aplicaciones o medidas de seguridad, esta completa guía le ofrece valiosos conocimientos sobre el mundo de las punzonadoras. Sumérjase y descubra cómo pueden revolucionar su proceso de fabricación.

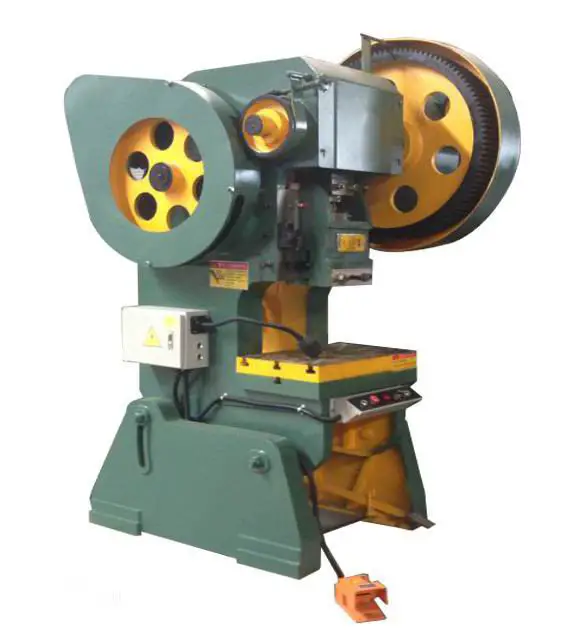

La punzonadora es un tipo de prensa de estampación muy utilizada en la producción nacional por su eficacia y ahorro de material y energía en comparación con el procesamiento mecánico tradicional. Requiere escasos conocimientos técnicos por parte del operario y puede fabricar una gran variedad de productos gracias a sus aplicaciones de molde, que no pueden realizarse mediante procesamiento mecánico.

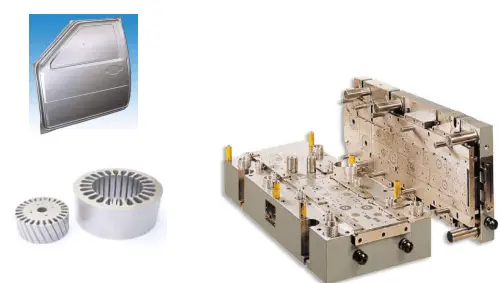

La producción de estampado se realiza principalmente con materiales de chapa y puede incluir procesos como el troquelado, punzonado, conformado, embutición, acabado, punzonado fino, conformado, remachado y extrusión. Se utiliza en diversas industrias, como enchufes de interruptores, tazas, armarios, placas, carcasas de ordenadores e incluso en aviones de misiles.

La punzonadora puede producir una amplia gama de accesorios a través de su molde y ha recibido diversos nombres, como prensa punzonadora, punzonadora, punzón de retroceso o prensa de troquelado.

Características de la punzonadora:

El principio en el que se basa el diseño de una punzonadora es convertir el movimiento circular en movimiento lineal mediante el uso de un motor principal. El motor acciona el volante, que a su vez acciona el engranaje, el cigüeñal (o engranaje excéntrico) y la biela a través de un embrague. El resultado es el movimiento lineal de la corredera.

El movimiento comienza como un movimiento circular desde el motor principal a la biela y, a continuación, el punto de transferencia entre la biela y la corredera lo convierte en un movimiento lineal. Existen dos estructuras principales para este punto de transferencia: tipo bola y tipo pasador (cilíndrico).

La punzonadora funciona presionando el material con moldes (superior e inferior) para deformarlo plásticamente y conseguir la forma y precisión deseadas. La fuerza de transformación aplicada al material se debe a la fuerza de reacción, que es absorbida por el cuerpo de la punzonadora.

La punzonadora se utiliza ampliamente en el estampado y conformado de componentes electrónicos, comunicaciones, ordenadores, electrodomésticos, muebles, transporte (coches, motocicletas, bicicletas) y piezas metálicas.

Según la fuerza motriz

La fuerza motriz de la corredera puede dividirse en dos tipos: mecánica e hidráulica. Sobre esta base, la prensa se puede dividir en dos categorías:

(1) Prensa mecánica

Los procesos de estampación de chapa más comunes utilizan un punzón mecánico.

En prensa hidráulica se divide en los tipos de presión de aceite y presión de agua, siendo el de presión de aceite el más utilizado. El punzón de agua a presión, por su parte, suele utilizarse para maquinaria de gran tamaño o maquinaria especial.

Según el movimiento de la corredera

Según el movimiento de la corredera, las prensas pueden dividirse en tipos de acción simple, doble y triple. La punzonadora de simple efecto es la más utilizada, mientras que las de doble efecto y tres efectos se emplean principalmente en el mecanizado por extensión de carrocerías y piezas grandes, pero su uso es limitado.

Según el mecanismo deslizante

(1) Prensa de manivela

La prensa que utiliza un mecanismo de cigüeñal se conoce como prensa de manivela, y la mayoría de los punzones mecánicos utilizan este mecanismo.

La razón para utilizar un mecanismo de cigüeñal es que es sencillo de construir, permite determinar con precisión el extremo inferior de la carrera y tiene una curva de actividad deslizante lo suficientemente versátil como para aplicarse a diversas técnicas de procesamiento.

Por lo tanto, este tipo de estampación se utiliza para punzonar, doblar, estirar, forja en caliente, forja a temperatura intermedia, forja en frío y casi todas las demás aplicaciones de procesamiento de punzones.

(2) Prensa sin manivela

Una prensa sin mecanismo de cigüeñal se conoce como prensa sin cigüeñal o prensa de engranajes excéntricos.

La prensa de engranajes excéntricos tiene una mejor rigidez del eje, lubricación, apariencia y mantenimiento en comparación con una prensa de cigüeñal. Sin embargo, también tiene un precio más elevado.

Si el longitud de carrera es larga, se prefiere la prensa de engranajes excéntricos, pero si la carrera de la máquina especializada es más corta, es mejor una prensa de cigüeñal. Los punzones pequeños y los punzones de alta velocidad también suelen utilizar prensas de cigüeñal.

(3) Prensa de nudillos

Una prensa que utiliza un mecanismo de palanca para accionar la corredera se conoce como prensa de nudillo o prensa de palanca.

Esta prensa tiene una curva de actividad de deslizamiento única que tiene una velocidad muy lenta cerca del punto muerto inferior (en comparación con una prensa de cigüeñal), y también determina con precisión el extremo inferior de la carrera.

Por lo tanto, esta prensa es ideal para los procesos de estampado y acabado por compresión y es la más utilizada en las aplicaciones actuales de forja en frío.

(4) Prensa de fricción

Una prensa que utiliza la transmisión por fricción y un mecanismo de tornillo en la pista de accionamiento del punzón se conoce como prensa de fricción.

Esta prensa es la más adecuada para operaciones de forja y aplastamiento, y también puede utilizarse para doblar, conformar, estirar y otras técnicas de procesamiento. Debido a su bajo coste, se utilizaba mucho antes de la guerra, pero como era difícil determinar el extremo inferior de la carrera, tenía poca precisión de procesamiento, velocidad de producción lenta y tendencia a sobrecargarse con errores de operación de control. Como resultado, su uso ha disminuido y ahora se está eliminando progresivamente.

(5) Prensa de husillo

Una prensa que utiliza un mecanismo de tornillo para accionar la corredera se conoce como prensa de tornillo, o prensa de espiral.

(6) Rack Press

Una prensa que utiliza un mecanismo de piñón y cremallera en el mecanismo de accionamiento de la corredera se conoce como prensa de cremallera.

La prensa espiral y la prensa de cremallera tienen características similares y son aproximadamente equivalentes a las prensas hidráulicas. Solían utilizarse para prensar casquillos, escombros y otros elementos en extrusión, extracción de aceite, envasado y la cáscara de extrusión (procesamiento delgado en caliente), pero ahora han sido sustituidas en gran medida por prensas hidráulicas y solo se utilizan en situaciones muy especiales.

(7) Prensa de enlace

Una prensa que utiliza diversos mecanismos de varillaje para accionar la corredera se conoce como prensa de varillaje.

Con un mecanismo de enlace, la velocidad de estirado se mantiene dentro de unos límites durante el proceso de estirado, y la velocidad de estirado se reduce ralentizando el proceso de extensión. Además, la carrera de aproximación desde el punto muerto superior hasta el inicio del mecanizado se acelera, y la velocidad de retorno al punto muerto superior es más rápida que la de una prensa de cigüeñal, lo que aumenta la productividad.

Esta prensa se ha utilizado desde la antigüedad para la extensión profunda de recipientes cilíndricos y para procesar la carrocería principal de un automóvil cuando la superficie de la bancada es estrecha.

(8) Prensa de levas

Una prensa que utiliza un mecanismo de levas en el mecanismo de accionamiento de la corredera se conoce como prensa de levas.

La prensa de leva se caracteriza por una leva de forma adecuada que permite obtener fácilmente la curva de actividad deseada de la corredera. Sin embargo, la naturaleza del mecanismo de leva limita su capacidad para ejercer una fuerza significativa, por lo que su capacidad es muy reducida.

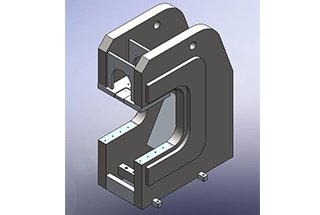

1. Troquel superior

El troquel superior es la mitad superior de todo el troquel, que es la parte del troquel montada en el carro de la prensa.

La placa superior de la matriz es la parte en forma de placa situada en la parte superior de la matriz, está cerca de la corredera de la prensa y está unida a la matriz o fijada directamente a la corredera de la prensa.

La matriz inferior es la mitad inferior de toda la matriz, que es la parte de la matriz montada en la superficie de trabajo de la prensa.

La placa inferior de la matriz es la parte en forma de placa situada en la parte inferior de la matriz, se fija directamente sobre la superficie de trabajo o la almohadilla de la prensa.

La pared del borde es la pared lateral del orificio de la matriz.

La conicidad del borde es la inclinación de cada lado del orificio de la matriz.

Un colchón de aire es un dispositivo que utiliza aire comprimido como fuerza motriz.

El antirretroceso es una pieza que soporta la fuerza unidireccional del punzón en el lado opuesto de la superficie de trabajo.

Un casquillo es una pieza tubular de precisión que facilita el movimiento relativo de las placas superior e inferior de la matriz, la mayoría de los cuales se fijan en la placa superior de la matriz y se utilizan junto con postes guía fijados a la placa inferior de la matriz.

Las guías son piezas en forma de placa con orificios ranurados de precisión para el punzón macho, se utilizan para garantizar la alineación entre el punzón y la matriz y para proporcionar funciones de descarga.

Un poste guía es una pieza cilíndrica de precisión para el movimiento relativo de las placas superior e inferior de la matriz, la mayoría de los cuales se fijan a la placa inferior de la matriz y se utilizan junto con casquillos fijados a la placa superior de la matriz.

Un pasador guía es una pieza en forma de pasador que se extiende en el orificio del material y lo guía en la matriz.

Una matriz de placa guía es una matriz guiada por la placa guía, no se utiliza cuando el punzón se retira de la placa guía.

Una placa guía es una pieza en forma de placa que guía la banda (tira, rollo) dentro de la matriz.

La matriz del poste guía es el bastidor deslizante del poste guía y el casquillo.

En la prensa se instala un juego de punzones y matrices para fabricar piezas ciegas que consta de una parte superior y otra inferior.

Un punzón es una pieza de trabajo macho que se forma directamente en la matriz, tiene la forma de la superficie de trabajo.

Una matriz es una pieza de trabajo cóncava que proporciona la función de punzonado en la matriz, tiene la superficie interior como superficie de trabajo.

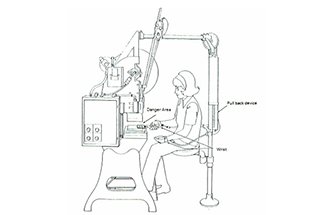

Las protecciones son piezas en forma de placa que impiden la entrada de dedos o cuerpos extraños en las zonas peligrosas de la matriz.

Una placa de presión es una parte del troquel que se utiliza para sujetar el material de estampación o pieza de trabajo y controlar el flujo del material. En las matrices de embutición, la placa de presión suele denominarse círculo de material.

21. Barras de presión

La barra de presión es un saliente en forma de costilla en un troquel de dibujo o molde que controla el flujo de material.

La hebilla puede formar parte de la estructura del troquel o del bucle de la prensa, o puede estar incrustada en un componente separado del troquel o de la prensa.

El umbral de presión es un material de sección rectangular.

La placa de apoyo es un componente en forma de placa que se utiliza para fijar la plantilla a la superficie.

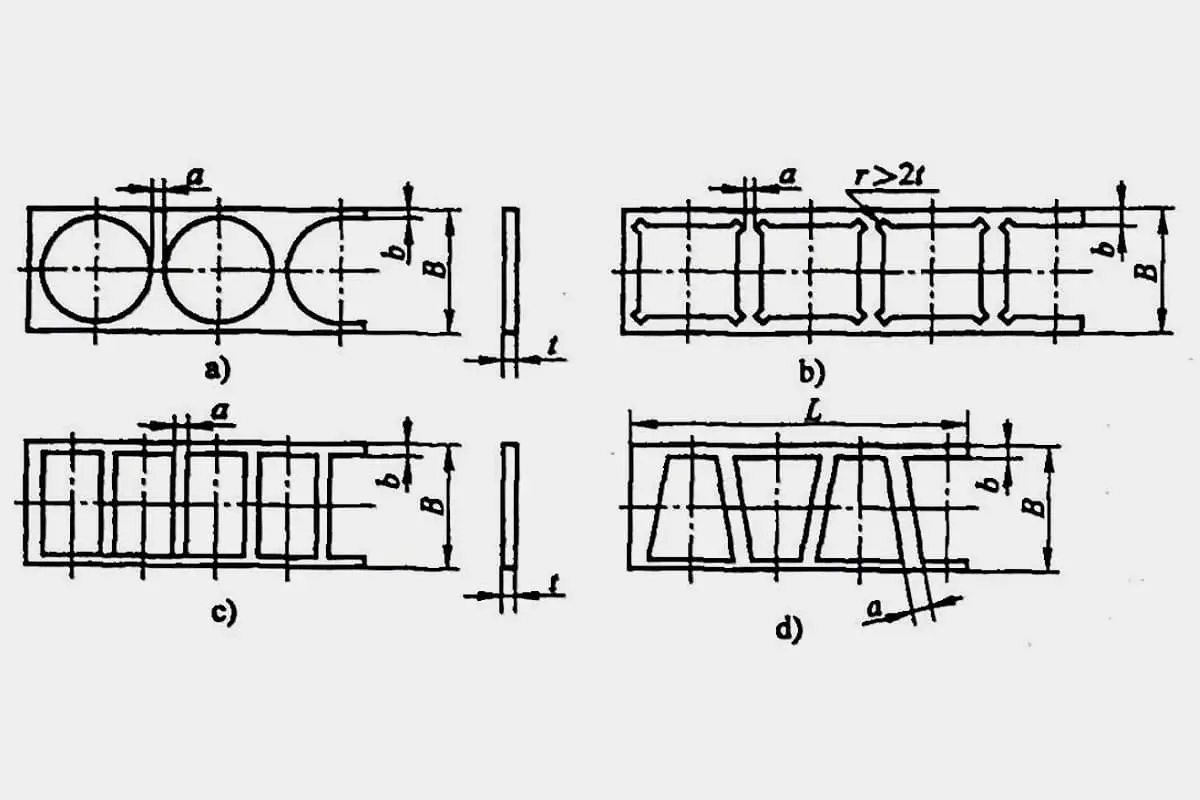

El molde continuo es una matriz con dos o más estaciones, en la que el material se alimenta de estación en estación mediante la carrera de la prensa, lo que da lugar a la formación gradual del punzón.

El borde lateral es un punzón que corta un hueco de alimentación en el lado de la tira (cinta, rollo).

La placa lateral es un componente en forma de placa que ejerce presión sobre el lateral de la banda (fleje, rollo) a través de un resorte...empujando el otro lado contra la placa.

El mandril es un componente en forma de varilla que se mueve hacia arriba o hacia abajo directa o indirectamente.

La placa de corona es un componente en forma de placa que actúa en un troquel o módulo para subir o bajar directa o indirectamente.

La corona dentada es un saliente en forma de diente en un punzón o matriz fina, que forma parte de la estructura de la matriz o placa dentada, en lugar de ser un componente independiente.

El final de carrera es un componente tubular que limita la altura mínima de cierre de la matriz y que suele colocarse fuera del poste guía.

La columna límite es un elemento cilíndrico que limita la altura mínima de cierre de la matriz.

El pasador de posicionamiento (placa) garantiza que la pieza en el molde tenga una posición constante, y se denomina pasador o placa de posicionamiento.

La placa fija es un componente en forma de placa del punzón fijo.

La placa de descarga fija es una placa de descarga fija en el troquel. (Véase "placa de descarga").

El pasador de retención fijo (placa) es un pasador fijo (placa) que se fija en el molde.

El descargador es un componente o dispositivo ajeno a la placa que descarga desde la superficie exterior del punzón.

La tabla de descarga es un componente fijo o móvil en forma de placa que reubica el material o la pieza desde el punzón.

La placa de descarga puede fabricarse en combinación con la placa guía, y su función como guía sigue denominándose placa de descarga.

El tornillo de descarga es un tornillo fijado a la placa eyectora, que limita la posición de reposo de la placa eyectora.

El modo de proceso único es un troquel que completa un solo proceso en una sola carrera de la prensa.

Existen dos tipos de cortadoras de residuos:

41. Troquel combinado

Un troquel combinado es un conjunto de troqueles que pueden ajustarse paso a paso para formar diversas formas, como líneas rectas, ángulos, arcos y agujeros.

Normalmente, se necesitan varios pares de matrices de punzonado para formar los contornos planos.

El pasador de tope delantero (placa) es una pieza que posiciona el material en el extremo inicial y se utiliza para bloquear el pasador móvil (placa).

Por bloque se entiende una matriz, un punzón, una placa de descarga o una placa de fijación completos.

Un tope (placa) es una pieza endurecida que soporta el material cortado por la cuchilla lateral y equilibra la fuerza de corte de un solo lado.

Suele utilizarse junto con la cuchilla lateral.

El pasador de bloqueo (placa) es una pieza que se utiliza para posicionar el material en la dirección de alimentación, y su forma puede ser diferente y se denomina pasador de bloqueo o placa de bloqueo.

Esto incluye pasadores de bloque fijos (placas), pasadores de bloque móviles (placas) y pasadores de bloque de arranque (placas).

Una almohadilla es una pieza en forma de placa endurecida que se coloca entre la placa de montaje (o matriz) y la base del molde para reducir la tensión de compresión en el soporte de la matriz.

Como el prensa punzonadora funciona con alta velocidad y presión, es importante seguir ciertas normas de seguridad cuando se utiliza para punzonar y conformar:

(1) Compruebe la lubricación de todas las piezas y asegúrese de que los puntos de lubricación están completamente lubricados.

(2)Asegúrese de que el molde está instalado correctamente y de forma segura.

(3)Compruebe que la presión del aire comprimido se encuentra dentro del rango especificado.

(4)Asegúrese de que los botones del interruptor son sensibles y fiables, y asegúrese de desconectar el volante y el embrague antes de arrancar el motor.

(5)Pruebe la prensa haciéndola funcionar varias veces sin pieza de trabajo y compruebe el funcionamiento del freno, el embrague y las piezas de control.

(6)Compruebe si hay alguna anomalía en el motor principal, como calor excesivo, vibraciones anormales o sonidos extraños.

(7)Utilice una bomba manual para añadir aceite base de litio al deslizador.

(8)Ajuste la separación del rodillo alimentador para cumplir los requisitos del proceso.

(9)Mantener la neblina de aceite para que cumpla las especificaciones requeridas.

(10)Al arrancar el motor, compruebe que el sentido de giro del volante coincide con la marca giratoria.

(1) La lubricación periódica debe realizarse en los puntos de lubricación utilizando una bomba de aceite manual para suministrar aceite.

(2) Si el funcionamiento de la prensa no se entiende bien, no se permiten ajustes en la prensa.

(3) Perforación de dos capas de chapa metálica al mismo tiempo está estrictamente prohibido.

(4) Si se encuentra algún problema durante el funcionamiento, el trabajo debe detenerse inmediatamente y debe realizarse una inspección adecuada de manera oportuna.

(1) Desembrague el volante de inercia y el embrague, corte la alimentación eléctrica y libere el aire residual.

(2) Limpie la prensa y recubra la superficie de trabajo con aceite antioxidante.

(3) Llevar un registro después de cada operación o mantenimiento.