Imagine transformar chapas metálicas simples em componentes complexos e precisos com facilidade e eficiência. Essa é a mágica de uma máquina de puncionamento. Neste artigo, exploraremos como essas máquinas economizam energia, aumentam a produtividade e exigem habilidades técnicas mínimas para serem operadas. Não importa se você tem curiosidade sobre os princípios de funcionamento, as aplicações ou as medidas de segurança, este guia abrangente oferece informações valiosas sobre o mundo das máquinas de puncionamento. Mergulhe de cabeça e descubra como elas podem revolucionar seu processo de fabricação.

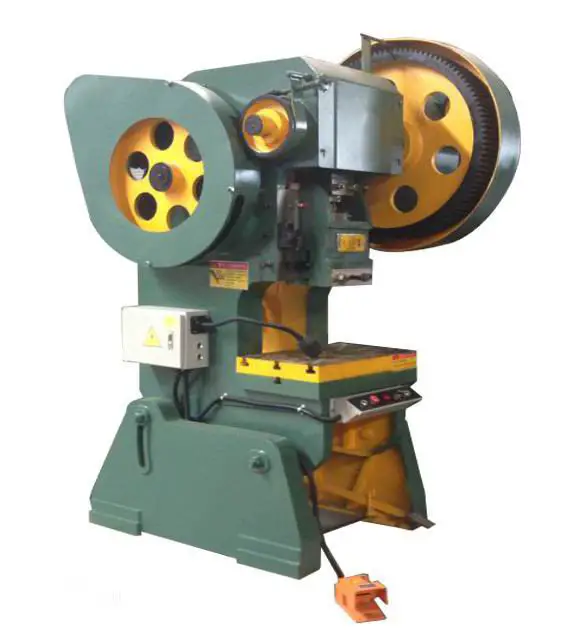

A puncionadeira, uma forma sofisticada de prensa de estampagem, revolucionou os processos de fabricação em vários setores devido à sua eficiência superior, otimização de materiais e conservação de energia em comparação com os métodos convencionais de processamento mecânico. Esse equipamento versátil exige o mínimo de conhecimento do operador e, ao mesmo tempo, oferece flexibilidade inigualável na fabricação de produtos por meio de suas diversas aplicações de moldes, permitindo a criação de componentes complexos que seriam inviáveis por meio de técnicas tradicionais de usinagem.

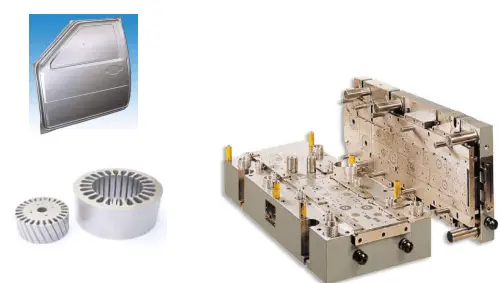

A produção de estamparia, utilizada principalmente para o processamento de chapas metálicas, abrange uma ampla gama de operações, incluindo corte, puncionamento, conformação, desenho, acabamento, corte fino, modelagem, rebitagem e extrusão. Essa tecnologia encontra ampla aplicação em vários setores, desde eletrônicos de consumo (tomadas de interruptor, caixas de computador) e artigos domésticos (copos, armários, pratos) até componentes aeroespaciais de alta precisão para sistemas de mísseis e aeronaves.

A adaptabilidade da puncionadeira é exemplificada por sua capacidade de produzir uma ampla gama de acessórios por meio de moldes intercambiáveis. Essa versatilidade fez com que ela fosse reconhecida por várias nomenclaturas, como prensa de punção, puncionadeira, punção de retorno ou prensa de matriz, refletindo suas capacidades multifacetadas em diferentes contextos de fabricação.

Os principais recursos das máquinas de puncionamento avançadas incluem:

A máquina de puncionamento opera com base no princípio fundamental de conversão de movimento rotativo em movimento linear, utilizando um sistema mecânico sofisticado. Em seu núcleo, um motor principal inicia o processo gerando movimento circular. Essa energia rotacional é então transmitida por meio de uma série de componentes, cada um desempenhando um papel crucial no processo de transmissão de energia e conversão de movimento.

O fluxo de energia segue a seguinte sequência: motor principal → volante → embreagem → engrenagem → virabrequim (ou engrenagem excêntrica) → biela → deslizador. O volante, acionado diretamente pelo motor, serve para armazenar a energia rotacional e suavizar o fornecimento de potência. A embreagem permite o acoplamento e o desacoplamento controlados da transmissão de energia, aumentando a flexibilidade e a segurança operacional.

O virabrequim (ou engrenagem excêntrica) é essencial para transformar o movimento rotativo em movimento alternativo. Ao girar, ele faz a biela oscilar, o que, por sua vez, aciona o controle deslizante em um caminho linear. O ponto de articulação entre a biela e o controle deslizante é fundamental, com dois projetos principais:

A operação real de puncionamento ocorre quando o controle deslizante, que carrega a matriz superior (punção), desce sobre a peça de trabalho posicionada sobre a matriz inferior (matriz). Essa ação aplica uma força concentrada que excede a resistência ao cisalhamento do material, causando deformação plástica controlada ou separação completa, dependendo da operação específica de puncionamento.

A magnitude da força de puncionamento é determinada por fatores como propriedades do material, espessura da chapa e projeto da matriz. Essa força é neutralizada por uma força de reação igual e oposta, que é absorvida e distribuída pela estrutura da máquina, destacando a importância da construção robusta da máquina para manter a precisão e a longevidade.

As máquinas de puncionamento modernas geralmente incorporam recursos avançados, como acionamentos servoelétricos para maior precisão, controles CNC para padrões complexos e sistemas de ferramentas de troca rápida para maior versatilidade e tempos de configuração reduzidos. Essas inovações expandiram significativamente os recursos da tecnologia de puncionamento na fabricação de chapas metálicas.

A máquina de puncionamento é amplamente utilizada nos processos de estampagem e conformação em vários setores, incluindo os setores de eletrônicos, comunicações, hardware de computador, eletrodomésticos, fabricação de móveis e transporte (automotivo, motocicletas, bicicletas), bem como na produção de peças de metal em geral.

Alta rigidez e precisão:

a. A rigidez excepcional da máquina é obtida por meio de uma estrutura de alta precisão construída com chapas de aço que passam por técnicas avançadas de soldagem e processos de tratamento térmico. Isso elimina os pontos fracos da estrutura e garante estabilidade a longo prazo e precisão dimensional durante a operação.

b. O projeto da máquina incorpora distribuição uniforme de carga e estrutura de aço equilibrada, aumentando ainda mais a rigidez e o desempenho geral.

Operação estável e de alta precisão:

Os componentes críticos, como o virabrequim, as engrenagens e os eixos de transmissão, são submetidos a tratamento térmico especializado e a processos de retificação de precisão. Isso resulta em resistência superior ao desgaste e estabilidade dimensional de longo prazo, atendendo a requisitos rigorosos de alta precisão e desempenho consistente por longos períodos.

Operação confiável e segura:

A máquina incorpora sistemas de freio avançados para facilitar a operação e o posicionamento preciso. Uma combinação de embreagem/freio de alta sensibilidade, integrada a uma válvula de controle de solenoide duplo e a um mecanismo de proteção contra sobrecarga, garante o movimento rápido e preciso do controle deslizante do punção e, ao mesmo tempo, mantém a capacidade de parada segura e precisa.

Produção automatizada para aumentar a eficiência:

A máquina de puncionamento pode ser equipada com sistemas de alimentação automática com funcionalidades de detecção de erros, pré-corte e pré-quebra. Isso permite ciclos de produção totalmente automatizados, reduzindo significativamente os custos de mão de obra e maximizando a eficiência operacional.

Ajuste preciso do controle deslizante:

A máquina oferece opções de ajuste manual e elétrico do controle deslizante, proporcionando uma operação conveniente, confiável e segura. O mecanismo de ajuste permite mudanças rápidas com uma precisão de até 0,1 mm, possibilitando o ajuste fino do processo de puncionamento para obter os melhores resultados.

Design inovador e ambientalmente consciente:

Incorporando tecnologias avançadas e conceitos de design da engenharia japonesa e taiwanesa, a máquina apresenta baixas emissões de ruído, alta eficiência energética e impacto ambiental mínimo. Esses recursos estão alinhados com os requisitos modernos de sustentabilidade nos processos de fabricação.

A força motriz do controle deslizante pode ser dividida em dois tipos: mecânica e hidráulica. Com base nisso, a prensa pode ser dividida em duas categorias:

(1) Prensa de energia mecânica

Os processos mais comuns de estampagem de chapas metálicas utilizam um punção mecânica.

O prensa hidráulica é dividido em tipos de pressão de óleo e pressão de água, sendo a pressão de óleo responsável pela maior parte do uso. Por outro lado, o perfurador de pressão de água é normalmente usado para máquinas grandes ou máquinas especiais.

De acordo com o movimento do controle deslizante, as prensas podem ser divididas em tipos de ação simples, ação dupla e três ações. O punção de ação simples é o mais comumente usado, enquanto os punções de ação dupla e de três ações são usados principalmente no processamento de extensão de carrocerias de automóveis e peças grandes, mas seu uso é limitado.

(1) Prensa de manivela

A prensa que utiliza um mecanismo de virabrequim é conhecida como prensa de manivela, e a maioria dos punções mecânicos usa esse mecanismo.

A razão para usar um mecanismo de virabrequim é que ele é simples de construir, permite a determinação precisa da extremidade inferior do curso e tem uma curva de atividade deslizante que é versátil o suficiente para ser aplicada a várias técnicas de processamento.

Portanto, esse tipo de estamparia é usado para perfurar, dobrar e esticar, forjamento a quenteforjamento em temperatura intermediária, forjamento a frio e quase todas as outras aplicações de processamento de punção.

(2) Prensa sem manivela

Uma prensa sem um mecanismo de virabrequim é conhecida como prensa sem manivela ou prensa de engrenagem excêntrica.

A prensa de engrenagem excêntrica tem melhor rigidez do eixo, lubrificação, aparência e manutenção em comparação com uma prensa de virabrequim. No entanto, ela também tem um preço mais alto.

Se o comprimento do curso for longo, a prensa de engrenagem excêntrica é preferível, mas se o curso da máquina especializada for mais curto, uma prensa de virabrequim é melhor. Punções pequenos e punções de alta velocidade também costumam usar prensas de virabrequim.

(3) Knuckle Press

Uma prensa que usa um mecanismo de alternância para acionar o controle deslizante é conhecida como prensa de articulação ou prensa de alternância.

Essa prensa tem uma curva de atividade deslizante exclusiva que tem uma velocidade muito lenta perto do ponto morto inferior (em comparação com uma prensa de virabrequim) e também determina com precisão a extremidade inferior do curso.

Portanto, essa prensa é ideal para processos de acabamento em relevo e compressão e é mais comumente usada nas atuais aplicações de forjamento a frio.

(4) Prensa de fricção

Uma prensa que usa transmissão por fricção e um mecanismo de parafuso no acionamento da esteira do punção é conhecida como prensa de fricção.

Essa prensa é mais adequada para operações de forjamento e esmagamento e também pode ser usada para dobrar, formar, esticar e outras técnicas de processamento. Devido ao seu baixo custo, foi amplamente utilizada antes da guerra, mas, como era difícil determinar a extremidade inferior do curso, apresentava baixa precisão de processamento, baixa velocidade de produção e tendência a sobrecarregar com erros de operação de controle. Como resultado, seu uso diminuiu e agora está sendo eliminado.

(5) Prensa de parafuso

Uma prensa que usa um mecanismo de parafuso para acionar o controle deslizante é conhecida como prensa de parafuso ou prensa espiral.

(6) Rack Press

Uma prensa que usa um mecanismo de cremalheira e pinhão no mecanismo de acionamento do controle deslizante é conhecida como prensa de cremalheira.

A prensa espiral e a prensa de rack têm características semelhantes e são praticamente equivalentes às prensas hidráulicas. Elas costumavam ser usadas para prensar buchas, detritos e outros itens em extrusão, extração de óleo, embalagem e a casca da extrusão (processamento fino por compressão a quente), mas agora foram amplamente substituídas por prensas hidráulicas e são usadas somente em situações muito especiais.

(7) Link Press

Uma prensa que usa uma variedade de mecanismos de ligação para acionar o controle deslizante é conhecida como prensa de ligação ou prensa de haste.

Com um mecanismo de ligação, a velocidade de estiramento é mantida dentro dos limites durante o processo de estiramento, e a velocidade de estiramento é reduzida pela desaceleração do processo de extensão. Além disso, o curso de aproximação do ponto morto superior até o início da usinagem é acelerado, e a taxa de retorno ao ponto morto superior é mais rápida do que em uma prensa de virabrequim, o que aumenta a produtividade.

Essa prensa tem sido usada desde os tempos antigos para a extensão profunda de contêineres cilíndricos e para o processamento do corpo principal de um carro quando a superfície do leito é estreita.

(8) Prensa de came

Uma prensa que usa um mecanismo de came no mecanismo de acionamento do controle deslizante é conhecida como prensa de came.

A prensa de came é caracterizada por um came com formato adequado que permite obter facilmente a curva de atividade desejada do controle deslizante. Entretanto, a natureza do mecanismo do came limita sua capacidade de exercer força significativa, de modo que sua capacidade é muito pequena.

1. Matriz superior

A matriz superior é a metade superior de toda a matriz, que é a parte da matriz montada no carro da prensa.

A placa superior da matriz é a parte em forma de placa na seção superior da matriz, fica próxima ao controle deslizante da prensa e pode ser anexada à matriz ou fixada diretamente no controle deslizante da prensa.

A matriz inferior é a metade inferior de toda a matriz, que é a parte da matriz montada na superfície de trabalho da prensa.

A placa inferior da matriz é a parte em forma de placa na parte inferior da matriz e é fixada diretamente na superfície de trabalho da prensa ou na almofada.

A parede da borda é a parede lateral do furo da matriz.

A conicidade da borda é a inclinação de cada lado do furo da matriz.

Uma almofada de ar é um dispositivo que usa ar comprimido como força motriz.

O backstop é uma peça que suporta a força unidirecional do punção no lado oposto da superfície de trabalho.

Uma bucha é uma peça tubular de precisão que facilita o movimento relativo das placas superior e inferior da matriz, a maioria das quais é fixada na placa superior da matriz e usada em conjunto com postes-guia fixados na placa inferior da matriz.

As guias são peças semelhantes a placas com furos de precisão para o punção macho e são usadas para garantir o alinhamento entre o punção e a matriz e para fornecer funções de descarga.

Uma coluna de guia é uma peça cilíndrica de precisão para o movimento relativo das placas de matriz superior e inferior, a maioria das quais é fixada na placa de matriz inferior e usada em conjunto com buchas fixadas na placa de matriz superior.

Um pino-guia é uma peça em forma de pino que se estende até o orifício do material e o guia na matriz.

Uma matriz de placa guia é uma matriz que é guiada pela placa guia e não é usada quando o punção é removido da placa guia.

Uma placa de guia é uma peça de guia semelhante a uma placa que guia a tira (tira, rolo) para dentro da matriz.

A matriz do poste-guia é a estrutura deslizante do poste-guia e da bucha.

Um conjunto de punção e matriz é instalado na prensa para produzir peças de corte e consiste em partes superiores e inferiores.

Um punção é uma peça de trabalho macho que é formada diretamente na matriz e tem o formato da superfície de trabalho.

Uma matriz é uma peça de trabalho côncava que fornece a função de perfuração na matriz e tem a superfície interna como superfície de trabalho.

As proteções são peças semelhantes a placas que impedem a entrada de dedos ou materiais estranhos em áreas perigosas da matriz.

Uma placa de pressão é uma parte da matriz usada para segurar o material de estampagem ou peça de trabalho e controlar o fluxo do material. Nas matrizes de trefilação, a placa de pressão é geralmente chamada de círculo de material.

21. Barras de pressão

A barra de pressão é uma saliência em forma de costela em um matriz de desenho ou molde que controla o fluxo de material.

A fivela pode fazer parte da estrutura do laço da matriz ou da prensa, ou pode ser incorporada em um componente separado da matriz ou da prensa.

O limiar de pressão é um material com uma seção transversal retangular.

A placa de apoio é um componente semelhante a uma placa usado para fixar o modelo à superfície.

O molde contínuo é uma matriz com duas ou mais estações, em que o material é alimentado de estação em estação pelo curso da prensa, resultando na formação gradual do punção.

A borda lateral é um punção que corta um espaço de alimentação na lateral da tira (fita, rolo).

A placa lateral é um componente semelhante a uma placa que exerce pressão sobre a lateral da tira (tira, rolo) por meio de uma mola, pressionando o outro lado contra a placa.

O mandril é um componente em forma de haste que se move para cima ou para baixo, direta ou indiretamente.

A placa de coroa é um componente semelhante a uma placa que atua em uma matriz ou módulo para se mover para cima ou para baixo, direta ou indiretamente.

A engrenagem de anel é uma saliência semelhante a um dente em um punção fino ou matriz, que faz parte da estrutura da matriz ou da placa dentada, e não um componente separado.

O conjunto de limites é um componente tubular que restringe a altura mínima de fechamento da matriz e geralmente é posicionado fora da coluna de guia.

A coluna de limite é um membro cilíndrico que restringe a altura mínima de fechamento da matriz.

O pino (placa) de localização garante que a peça de trabalho no molde tenha uma posição constante e é chamado de pino ou placa de posicionamento.

A placa fixa é um componente em forma de placa do punção fixo.

A placa de descarga fixa é uma placa de descarga fixa na matriz. (Consulte "placa de descarga").

O pino de retenção fixo (placa) é um pino fixo (placa) que é fixado no molde.

O descarregador é um componente ou dispositivo que não é de placa e que descarrega a partir da superfície externa do punção.

A placa de descarga é um componente fixo ou móvel semelhante a uma placa que desloca o material ou a peça do punção.

A placa de descarga pode ser feita em combinação com a placa guia, e sua função como guia ainda é chamada de placa de descarga.

O parafuso de descarga é um parafuso fixado à placa ejetora, que restringe a posição de repouso da placa ejetora.

O modo de processo único é uma matriz que completa apenas um processo em um único golpe de prensa.

Há dois tipos de cortadores de resíduos:

41. Matriz de combinação

Uma matriz combinada é um conjunto de matrizes que pode ser ajustado passo a passo para formar várias formas, como linhas retas, ângulos, arcos e furos.

Normalmente, são necessários vários pares de matrizes de perfuração para formar os contornos planos.

O pino (placa) de parada frontal é uma peça que posiciona o material na extremidade inicial e é usado para bloquear o pino (placa) móvel.

Um bloco refere-se a uma matriz completa, punção, placa de descarga ou placa de fixação.

Um batente (placa) é uma peça endurecida que suporta o material cortado pela lâmina lateral e equilibra a força de corte de um lado.

Geralmente é usado em conjunto com a lâmina lateral.

O pino (placa) de bloco é uma peça usada para posicionar o material na direção de alimentação, e seu formato pode ser diferente, sendo chamado de pino de bloco ou placa de bloco.

Isso inclui pinos de bloco fixos (placas), pinos de bloco móveis (placas) e pinos de bloco iniciais (placas).

Uma almofada é uma peça semelhante a uma placa endurecida que é colocada entre a placa de montagem (ou matriz) e a base do molde para reduzir a tensão de compressão no suporte da matriz.

A operação de prensas de puncionamento, caracterizada por processos de alta velocidade e alta pressão, exige o cumprimento rigoroso dos protocolos de segurança durante as operações de puncionamento e conformação:

Todos os componentes de acionamento expostos da prensa devem ser protegidos com proteções. A operação ou o comissionamento da máquina sem essas proteções é estritamente proibido.

Antes da inicialização da máquina, realize uma inspeção abrangente antes da operação:

Ao instalar a matriz:

Durante a operação:

Interrompa imediatamente as operações e investigue se alguma anormalidade for detectada, inclusive:

Após cada ciclo, certifique-se de que as mãos e os pés estejam afastados dos botões e pedais de controle para evitar ativação acidental.

Para cenários com vários operadores:

Após a conclusão do trabalho:

Cumpra rigorosamente essas medidas de segurança para minimizar os riscos e manter um ambiente de trabalho seguro nas operações de prensa de punção.

(1) Verifique a lubrificação de todas as peças e certifique-se de que os pontos de lubrificação estejam totalmente lubrificados.

(2) Certifique-se de que o molde esteja instalado de forma correta e segura.

(3) Verifique se a pressão do ar comprimido está dentro da faixa especificada.

(4) Certifique-se de que os botões do interruptor sejam sensíveis e confiáveis, e certifique-se de desligar o volante e a embreagem antes de dar partida no motor.

(5) Teste a prensa fazendo-a funcionar várias vezes sem uma peça de trabalho e verifique o desempenho do freio, da embreagem e das peças de controle.

(6) Verifique se há alguma anormalidade no motor principal, como calor excessivo, vibração anormal ou sons incomuns.

(7) Use uma bomba manual para adicionar óleo básico de lítio ao controle deslizante.

(8) Ajuste a folga do rolo alimentador para atender aos requisitos do processo.

(9) Faça a manutenção da névoa de óleo para atender às especificações exigidas.

(10) Ao dar partida no motor, verifique se o sentido de rotação do volante do motor está de acordo com a marca de rotação.

(1) A lubrificação regular deve ser realizada nos pontos de lubrificação usando uma bomba de óleo manual para fornecer óleo.

(2) Se o operação da prensa não é bem compreendido, não são permitidos ajustes na prensa.

(3) Perfuração de duas camadas de chapa metálica ao mesmo tempo é estritamente proibido.

(4) Se algum problema for encontrado durante a operação, o trabalho deve ser interrompido imediatamente e uma inspeção adequada deve ser realizada em tempo hábil.

(1) Desengate o volante e a embreagem, desligue a fonte de alimentação e libere qualquer ar residual.

(2) Limpe a prensa e cubra a superfície de trabalho com óleo antiferrugem.

(3) Manter um registro após cada operação ou manutenção.