Вы когда-нибудь задумывались, как алюминий превращается из необработанного металла в прочный и универсальный материал, которым мы пользуемся ежедневно? В этой статье рассказывается об удивительных процессах термообработки алюминия и его сплавов. Вы узнаете, как различные методы, такие как отжиг, закалка и старение, улучшают свойства алюминия, делая его незаменимым для бесчисленных применений. Окунитесь в мир науки и искусства, превращающий алюминий в мощный материал!

1.1 Назначение термообработки алюминия и алюминиевых сплавов

Цель - нагреть алюминий и алюминиевые сплавы до определенной температуры и поддерживать ее в течение определенного периода времени, чтобы получить желаемую структуру и свойства продукта.

1.2 Основные методы термообработки алюминия и алюминиевых сплавов и их основные принципы

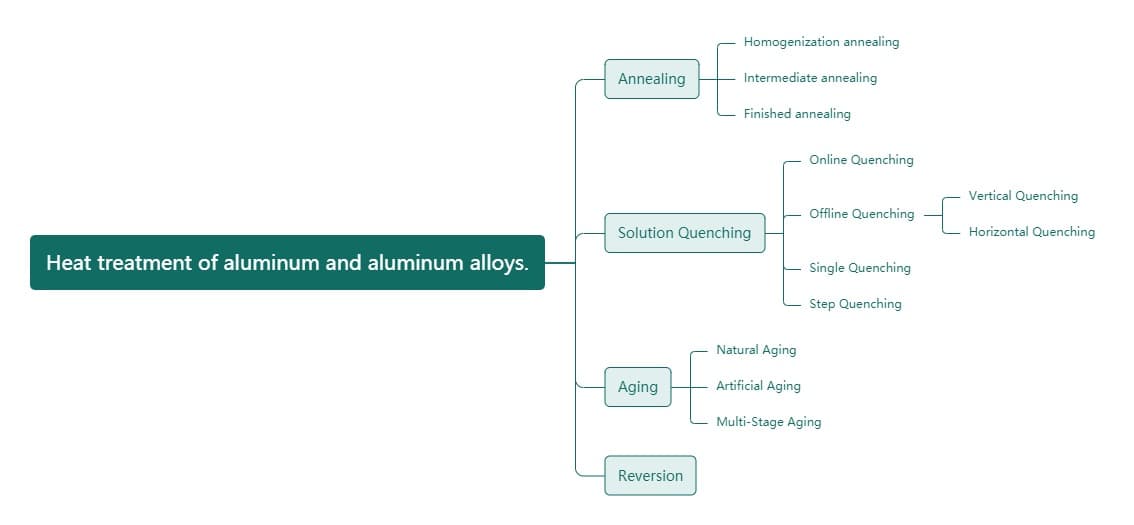

1.2.1 Классификация термической обработки алюминия и алюминиевых сплавов (см. рис. 1)

1.2.2 Основные принципы термообработки алюминия и алюминиевых сплавов

(1) Отжиг: Продукт нагревается до определенной температуры, выдерживается при этой температуре в течение определенного периода времени, а затем охлаждается до комнатной температуры при определенной скорости охлаждения. Благодаря диффузии и миграции атомов структура становится более однородной и стабильной, снимаются внутренние напряжения, значительно повышается пластичность материала, хотя прочность снижается.

① Гомогенизация отжиг слитков: Слиток выдерживается при высокой температуре в течение длительного периода времени, а затем охлаждается с определенной скоростью (высокой, средней, низкой или медленной) для гомогенизации его химического состава, структуры и свойств. Это позволяет повысить пластичность материала примерно на 20%, снизить давление экструзии примерно на 20%, увеличить скорость экструзии примерно на 15%, а также улучшить качество обработка поверхности.

② Промежуточный отжиг: Также известен как локальный отжиг или отжиг от процесса к процессу, он проводится для улучшения пластичности материала и устранения внутреннее напряжение от обработки. Он предполагает поддержание материала при более низкой температуре в течение более короткого периода времени, чтобы облегчить последующую обработку или добиться определенной комбинации свойств.

③ Полный отжиг: Также известный как окончательный отжиг, включает в себя нагрев материала до относительно высокой температуры, выдерживание его при этой температуре в течение определенного периода времени и получение размягченной структуры в полностью рекристаллизованном состоянии с наилучшей пластичностью и меньшей прочностью.

(2) Термическая обработка раствором и закалка:

Этот метод предполагает нагрев материалов из алюминиевых сплавов, которые могут быть упрочнены с помощью термообработки, до относительно высокой температуры и выдержку в таком состоянии в течение определенного периода времени. Это позволяет второй фазе или другим растворимым компонентам материала полностью раствориться в алюминиевой матрице, образуя пересыщенный твердый раствор. Затем материал быстро охлаждается до комнатной температуры с помощью метода быстрого закаливания. При этом возникает нестабильное состояние, поскольку атомы растворенного вещества находятся в состоянии с более высокой энергией и могут выпасть в осадок в любой момент. Однако материал на этой стадии обладает повышенной пластичностью и может подвергаться холодной обработке или правке.

① Закалка в линии: для некоторых сплавов, которые не очень чувствительны к закалке, обработка раствором может проводиться во время высокотемпературной экструзии с последующим охлаждением воздухом (T5) или закалкой водяным туманом (T6) для достижения определенных структур и свойств.

② Закалка в автономном режиме: для сплавов, чувствительных к закалке, они должны быть повторно нагреты до высокой температуры и выдержаны при этой температуре в течение определенного периода времени в специальной печи для термообработки. Затем их закаливают в воде или масле с временем перехода не более 15 секунд для получения определенных структур и свойств. В зависимости от используемого оборудования это может быть сделано с помощью закаливание в соляной ваннеЗакалка в воздухе, вертикальная закалка или горизонтальная закалка.

(3) Старение: После термообработки и закалки материал выдерживается при комнатной или более высокой температуре в течение определенного периода времени. Нестабильный пересыщенный твердый раствор разлагается, и частицы второй фазы выпадают в осадок (или оседают) из пересыщенного твердого раствора и распределяются вокруг зерен альфа (AL) алюминия, что приводит к эффекту упрочнения, называемому усилением осадком (или оседанием).

Естественное старение: Некоторые сплавы (например, 2024) могут упрочняться за счет осадков при комнатной температуре, что называется естественным старением.

Искусственное старение: Некоторые сплавы (например, 7075) не демонстрируют очевидного упрочнения за счет осаждения при комнатной температуре, но демонстрируют значительное упрочнение за счет осаждения при более высоких температурах, что называется искусственным старением.

Искусственное старение можно разделить на недостаточное и избыточное:

① Недостаточное старение: Для получения определенных свойств необходимо снизить температуру выдержки и сократить время выдержки.

② Перестаривание: Это старение при более высокой температуре или в течение более длительного периода времени для получения особых свойств или лучших комплексных свойств.

③ Многоступенчатое старение: Это предполагает разделение процесса старения на несколько этапов для получения определенных специальных свойств и хороших комплексных характеристик. Это может быть разделено на двухэтапное и трехэтапное старение.

(4) Реверсивная обработка: При этом изделие, прошедшее закалку и выдержку, нагревается до высокой температуры в течение короткого периода времени, чтобы повысить его пластичность и облегчить холодную гибку или исправить допуски формы. При этом изделие восстанавливается до нового закаленного состояния.

2.1 Основные коды состояния изделия, как показано в таблице 1:

Таблица 1: Основные коды состояния продукта

| Код | Имя | Объяснение и применение |

| F | Статус бесплатной обработки | Применяется для изделий без специальных требований к условиям закалки и термообработки в процессе формования, при этом механические свойства изделий в этом состоянии не задаются |

| O | Состояние отжига | Подходит для обработанных продуктов, прошедших полный отжиг для достижения минимальной прочности |

| H | Состояние трудовой закалки | Он применим к изделиям, прочность которых повышается за счет закалки. Изделие может подвергаться (или не подвергаться) дополнительной термической обработке после закалки для снижения прочности. За кодом H должны следовать две или три арабские цифры |

| W | Состояние термообработки твердых растворов | Нестабильное состояние, применимое только к сплавам, которые подвергаются термической обработке раствором и естественному старению при комнатной температуре. Этот код состояния указывает только на то, что продукт находится на стадии естественного старения |

| T | Состояние термообработки (отличается от состояния F, O, H) | Применяется для Т-кода изделий, прошедших (или не прошедших) закалку до стабильного состояния после термообработки, и должен сопровождаться одной или несколькими арабскими цифрами |

2.2 Подразделение состояния H (закалка)

H1- Состояние простой рабочей закалки. Применяется для изделий, не подвергавшихся дополнительной термической обработке и получивших необходимую прочность только в результате закалки.

H2- Состояние закалки и неполного отжига. Применяется к изделиям, у которых степень закалки превышает установленные требования к готовым изделиям, а прочность снижается до заданного уровня в результате неполного отжига. Для сплавов, которые размягчаются естественным образом при комнатной температуре, H2 имеет такое же минимальное значение предела прочности при растяжении, как и соответствующий H3; для других сплавов H2 имеет такое же минимальное значение предела прочности при растяжении, как и соответствующий H1, но с немного большим удлинением, чем H1.

H3- Закалка и стабилизация состояния обработки. Применяется к изделиям, механические свойства которых стабилизировались после низкотемпературной термообработки или в результате нагрева при обработке после закалки. Статус H3 применяется только к сплавам, которые постепенно размягчаются при комнатной температуре (если они не стабилизированы).

H4- Состояние после закалки и покраски. Применяется для изделий, прошедших закалку и неполный отжиг в результате покраски.

Вторая цифра после H обозначает степень упрочнения изделия. Число 8 означает твердое состояние.

Стабилизирующая обработка: Для того чтобы предотвратить явление размягчения, которое происходит после длительного хранения сплава после холодной обработки, продукт подвергается низкотемпературному отжигу (нагрев при 150℃ в течение 3 часов) после холодной деформации. Это позволяет стабилизировать механические свойства сплава, хранящегося при комнатной температуре.

2.3 Классификация кодов состояния отжига (O)

2.3.1 O1- гомогенизационный отжиг.

2.3.2 O2- Неполный (частичный) отжиг изделия.

2.3.3 O3- Полный отжиг изделия.

Камера сгорания:

Установленная температура на термостате: 200-215℃

Отображение температуры на термостате: 190-210℃

Измеренная температура внутри печи: 200-210℃

Задний правый вентилятор: Установленная температура для вентилятора: 160-180℃

Отображаемая температура на счетчике вентилятора: 200-210℃

Контролируемая температура внутри печи: 200-210℃

Дисплей: Отображение температуры на термостате: 190-205℃

Измеренная температура внутри печи: 200-210℃

Дисплей: Отображение температуры на термостате: 195-210℃

Измеренная температура внутри печи: 200-210℃

Двигатель (потери электроэнергии)

Горелка (потеря топлива)

Потребление энергии на отопление (охлаждающая печь, нагревательная печь)

Расход энергии на изоляцию

Время изоляции Время старения печи (влияет на твердость процесса)

Мощность двигателя: 40/55 Вт/ч, ток: 81/98 А, напряжение: 380 В, скорость: 740/1480 об/мин.

Многоскоростной трехфазный асинхронный двигатель с моделью YD2808-8/4.

Распределение питания для печи старения

Модель XL-21, номинальное напряжение: 380 В, номинальный ток: 1 А.

Вопрос: Процесс старения в печи для старения был классифицирован только в зависимости от состояния сплава, но нет четких спецификаций для разных толщин стенок одного и того же сплава. Какова максимальная разница в толщине стенок, которые могут быть состарены вместе?

Если материал на выходе из экструдера закручивается вверх, необходимо соответствующим образом уменьшить скорость восходящего воздуха или закрыть верхний вентилятор; если материал на выходе из экструдера закручивается вниз, необходимо соответствующим образом уменьшить скорость нисходящего воздуха или закрыть нижний вентилятор.

На основе данных, собранных в ходе исследования процесса для этой печи, будут внесены изменения в параметры контроля температуры во время работы.

| Процесс старения | Исполнительные правила | ||||||

| Состояние сплава | Время выдержки ℃ | Время изоляции h | Время изоляции (с учетом толщины стены) h | Температура времени выдержки | |||

| 1,0 мм | 1,0-4,0 мм | 4.0-30 мм | Измеритель температуры вентилятора | Таблица контроля температуры двигателя внутреннего сгорания | |||

| T6 | 175±8 | 8 | 8 | 8 | 10 | 171 | 171 |

| T5 | 200±8 | 2 | 2 | 2.5 | 3 | 197 | 197 |

| T52 | 235±8 | 1.5 | 1.5 | 2 | 1 | 230 | 230 |

Примечание:

Когда по крайней мере два термостата (вентилятор и горелка) достигают заданной температуры, начинается расчет времени изоляции.

Определение времени изоляции основано на максимальной толщине стенок профилей внутри печи.

Для профилей с большей плотностью корзин необходимо соответствующим образом увеличить время изоляции.

Процесс старения для состояний 6005-T5, 6005A-T5 и T6511 осуществляется в соответствии с системой T6.

Если необходимо внести коррективы в процесс вызревания для конкретных сортов, следуйте инструкциям технологического отдела.

При использовании пресс-форм с двумя полостями для экструзии необходимо уделять внимание регулировке скорости потока в каждом отверстии для обеспечения постоянства. Во время экструзии необходимо следить за проблемами течения алюминия в слитках.

Чтобы освоить стандарт GB-5237, важно понимать, что такое скручивание, допуски и уметь пользоваться справочными таблицами. Кроме того, необходимо уметь определять пузыри в начале и конце плоских профилей штампов, а также учитывать, что комбинированные штампы, особенно для труб, могут иметь меньше проблем с пузырями.

7.1 Для сплавов серии 6xxx механические свойства не могут быть гарантированы при температуре ниже 500℃, а качество поверхности хуже при температуре выше 560℃.

7.2 Как правило, зависимость между скоростью экструзии и температурой выглядит следующим образом: высокая скорость при низкой температуре, низкая скорость при высокой температуре. Скорость экструзии должна быть увеличена настолько, насколько это возможно, при этом температура должна быть установлена на нижнем пределе, указанном в таблице, но температура на выходе должна соответствовать указанным требованиям.

7.3 Для пресс-форм с большими параметрами экструзии, особенно с большим количеством отверстий для бегунков, температура пресс-формы и алюминиевого стержня должна быть установлена на верхнем пределе. Однако на более поздних стадиях экструзии скорость должна быть снижена.

7.4 Для специальных форм с профилем радиатора температура формы должна быть выше 480℃, а температура алюминиевого стержня - выше 530℃.

7.5 Стандарты механических характеристик различаются в разных странах и зависят от сечения профилей. Если механические характеристики не соответствуют требованиям, приведенным в таблице, технический персонал должен обратиться к соответствующим национальным стандартам или связаться с заказчиком, чтобы определить, соответствует ли он требованиям или должен быть выпущен. Механические характеристики могут быть выполнены в соответствии с техническими соглашениями при наличии особых требований пользователя.

Однородные стержни 6463-T5 следует экструдировать при низкой температуре и высокой скорости (460-480℃).

8.1 Механические царапины на поверхности, вызванные пресс-формами, являются распространенной проблемой.

8.2 Часто возникают такие проблемы, как сегментация при резке и переносе, вызывающая царапины, потертости, белые линии, яркие линии, следы усадки, вытягивание шерсти, края, волны, скручивание, отклонения от геометрических размеров, ложные царапины и апельсиновую корку.

Эффект поверхности после обработки можно разделить на: a. Светлая поверхность b. Полуматовая поверхность c. Матовая поверхность

Принцип полировки заключается в удалении выступающих частей путем создания пластической деформации на поверхности материала посредством механической шлифовки, в результате чего получается гладкая и полированная поверхность. Обычно используются матерчатые круги, шерстяные круги, наждачная бумага и т. д.

Сайт процесс полировки обычно делится на три этапа: грубая полировка, средняя полировка и тонкая полировка.

Грубая полировка: Полировка поверхности с помощью твердого круга, который оказывает определенное абразивное воздействие на отполированную или не отполированную подложку

Средняя полировка: использование более твердого полировального круга для дальнейшей обработки после грубой полировки, он может удалить царапины, оставленные грубой полировкой

Тонкая полировка: последний этап полировки, с помощью мягкого круга для получения зеркальной поверхности с ярким светом, и не оказывает большого влияния на шлифовку подложки.

10.1 Рисование по прямым линиям - это метод нанесения прямых линий на поверхность алюминиевой пластины с помощью механического трения.

10.2 Случайный рисунок - это вид матового проволочного узора, получаемого при перемещении алюминиевой пластины вперед-назад под вращающейся щеткой из медной проволоки.

10.3 Спиральная полировка, также известная как спин-полировка, представляет собой проволочный узор, получаемый при вращении и полировке поверхности алюминиевого или легированная пластина с помощью цилиндрического войлочного или корундового нейлонового круга, установленного на дрель и смешанного с полировочной смазкой, разбавленной керосином.

10.4 Рисование резьбы выполняется на станке.

11.1 Почему при низкотемпературной и высокоскоростной экструзии образуются сильные механические царапины?

Это может быть связано с соскабливанием поверхности формы во время заполнения и начальной фазы ламинарной экструзии, что приводит к образованию сильных механических царапин во время последующей экструзии.

11.2 Почему при высокотемпературной и низкоскоростной экструзии все еще встречаются такие дефекты, как механические царапины?

Это может быть связано с высокой температурой стержня, которая вызывает сильную турбулентность во время экструзии, в результате чего большое количество оксидов и примесей на поверхности слитка стекает к центру, делая поверхность профиля некачественной.

12.1 Комбинированные пресс-формы делятся на два типа по своей структуре: комбинированные пресс-формы мостового типа и комбинированные пресс-формы бегункового типа. Комбинированные формы мостового типа обычно называют языкообразными, а комбинированные формы бегункового типа - просто комбинированными.

12.2 Языкообразные формы требуют меньшего усилия экструзии и подходят для экструзии полых профилей из сплавов, которые нелегко деформируются и имеют небольшие внутренние отверстия.

12.3 Комбинированные пресс-формы подходят для экструзии полых профилей больших и средних размеров с сложные формы и большими размерами внутренней полости, изготовленные из легко деформируемых сплавов.

12.4 Полые профили, экструдированные с использованием комбинированных пресс-форм, имеют явные сварные швы в макроструктуре, причем количество сварных швов равно количеству металлических прядей, на которые разделен слиток.

12.5 Для получения высококачественных сварных швов следует увеличить давление в пресс-форме и выбрать немного больший коэффициент экструзии. Рекомендуется использовать более высокую температуру экструзии, а скорость экструзии не должна быть слишком высокой.

12.6 При контроле полых профилей качество их поверхности, геометрические размеры, механические свойства и внутренняя структура такие же, как и у обычных профилей. Однако для полых профилей, используемых в важных деталях, их качество сварки должны быть проверены, а длина отреза не должна быть меньше 500-1000 мм.

13.1 Типичные кристаллические структуры слитков алюминиевых сплавов включают мелкокристаллические полосы на поверхности, столбчатые полосы и равноосные полосы в центре.

13.2 В слитках алюминиевых сплавов существует три распространенные формы зерен твердого раствора алюминия:

a. Равногранные кристаллы в зернистой форме

b. Столбчатые кристаллы вытянутой формы

c. Перьевидные кристаллы в форме тонкого листа.

13.3 При постоянном составе сплава и других условиях ширина области столбчатых кристаллов увеличивается с повышением температуры литья. Размер равноосных зерен уменьшается при снижении температуры литья. При постоянной температуре литья область столбчатых кристаллов уменьшается с увеличением элемент сплава содержание.

13.4 Рафинирование: Это процесс увеличения дисперсности структуры металла или сплава и улучшения его организации с помощью небольшого количества специальных добавок (рафинирующих агентов). Его также называют рафинирующей или инкубационной обработкой.

14.1 Толщина оксидной стенки

a. Кислотное окисление песка: требуется ±0,1 мм

b. Серебристо-белое окисление: требуется ±0,1 мм

c. Полированное оксидирование: требуется ±0,1 мм

d. Пескоструйное окисление: требуется от -0,08 до +0,1 мм

e. Окисление рисунка скручивания: требуется от -0,08 до +0,1 мм

f. Окисление щелочным травлением: требуется от -0,05 до 0,15 мм

14.2 Толщина электрофоретической стенки

a. Плоский электрофорез: требуется ±0,1 мм

b. Электрофорез с пескоструйной обработкой: требуется ±0,1 мм

c. Электрофорез цветного щелочного протравливания: требуется от -0,05 до +0,1 мм

14.3 Толщина стенки напыляемого покрытия

a. Общее покрытие напылением: требуется от -0,15 до +0,05 мм

b. Морщинистое напыление: требуется от -0,15 до +0,05 мм

c. Напыление Woodgrain: требуется от -0,15 до +0,05 мм

d. Фторуглеродное напыление: требуется от -0,12 до +0,07 мм

14,4 Толщина стенки экспортной подложки

a. Выполняется допуск на толщину стенки, указанный на чертеже.

b. Если допуск на толщину стенки не указан, выполняется допуск на толщину стенки по национальному стандарту в колонке 2.

c. Для полностью закрытых полых профилей выполняется допуск на толщину стенки по национальному стандарту в колонке 3 (кроме круглых труб серии SOMA).

Примечание: Допуск на толщину стенки, указанный на чертеже и в плане производства, является допуском готового изделия. Допуск на толщину стенки экструдированной подложки должен быть скорректирован в соответствии с различными методами обработки поверхности.

Для алюминия обычно начинают с наждачной бумаги зернистостью 0, а затем переходят к 400#, 600#, 800#, 1000#, 1200#. В процессе шлифования один тип наждачной бумаги используется в одном направлении.

При переходе на следующую наждачную бумагу направление шлифовки должно быть перпендикулярно предыдущей, что позволяет определить наличие глубоких царапин от предыдущего этапа шлифовки.

Чтобы предотвратить отслаивание твердых частиц или крупных кусков металла во время шлифовки, на наждачную бумагу можно нанести тонкий слой воска. Это сделает шлифование мягким и позволит получить более качественную металлографическую поверхность. При шлифовании сидите правильно и прикладывайте равномерное усилие. Образец должен быть квадратным и плоским.

Смешиваются H2SO4, HNO3 и HF, используется L-образный катод из нержавеющей стали или алюминиевая пластина. Соответствующее напряжение выбирается в зависимости от размера образца. Напряжение и время полировки должны строго контролироваться во время электролитическая полировкаобычно около десяти секунд.

После полировки промойте поверхность чистой водой, затем этанолом, а затем используйте разбавленную азотную кислоту для удаления продуктов коррозии с поверхности, после чего промойте чистой водой и высушите на воздухе.

Увеличение может достигать 1000 раз. Ручка грубой фокусировки находится слева, а ручка тонкой фокусировки - справа, в верхней части горизонтально перемещающегося устройства и выключателя питания. На окуляре с правой стороны есть линейка для точного позиционирования ткани и фазы. Трекер справа можно использовать непосредственно для фотографирования.

При обработке фотографий, как правило, следует удалять мусор. Вибрация верстака или тела во время работы может привести к тому, что наблюдаемая и сфотографированная фазы будут выглядеть размытыми. При анализе ткани в каждом зерне обычно присутствует множество дендритов, а на границах зерен - разное количество осадков. После коррозии образца смешанной трехсернистой кислотой алюминиевая матрица выглядит белой, осажденные фазы - черно-серыми, а границы зерен - серыми линиями в поле зрения.

Входной контроль → дозирование → предварительный нагрев холодной печи → загрузочная печь → плавление → обезжиривание → отбор проб и испытания плавильной печи → рафинирование → отбор проб и испытания варочной печи → рафинирование обезжиривание → варочная печь → литье → контроль круглых слитков → резка на бруски → секвенирование

Сорт 1, соотношение размеров зерен 1:1, средняя площадь зерен 0,026 мм2

Сорт 2, соотношение размеров зерен 1:1, средняя площадь зерен 0,40 мм2

Сорт 3, соотношение размеров зерен 1:1, средняя площадь зерен 1,20 мм2

Класс 4, соотношение размеров зерен 1:1, средняя площадь зерен 2,60 мм2

Класс 5, соотношение размеров зерен 1:1, средняя площадь зерен 8,0 мм2

Сорт 6, соотношение размеров зерен 1:1, средняя площадь зерен 16 мм2

Сорт 7, соотношение размеров зерен 1:1, средняя площадь зерен 36 мм2

Сорт 8, соотношение размеров зерен 1:1, средняя площадь зерен 80 мм2

Температура слива: 735-770℃

Время выдержки: 30-40 мин

Температура литья: 715-745℃

Скорость литья: диаметр 80 мм, 200-220 мм/мин

Скорость литья: диаметр 100 мм, 180-200 мм/мин

Скорость литья: диаметр 120 мм, 155-175 мм/мин

Скорость литья: диаметр 151 мм, 120-140 мм/мин

Скорость литья: диаметр 174 мм, 95-115 мм/мин

Скорость литья: диаметр 198 мм, 80-100 мм/мин

Скорость литья: диаметр 275 мм, 60-80 мм/мин

Скорость литья: диаметр 310 мм, 60-75 мм/мин

Скорость литья: диаметр 370 мм, 50-65 мм/мин

Скорость литья: диаметр 446 мм, 40-55 мм/мин