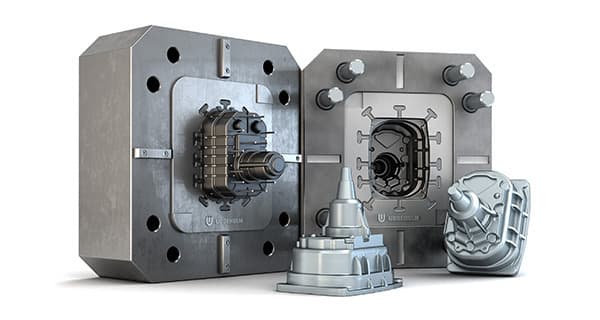

Литье под давлением - это металлическая процесс литья, которая характеризуется приложением высокого давления к расплавленному металлу с помощью внутренней полости пресс-формы.

Форма обычно изготавливается из сплава повышенной прочности, что в какой-то степени напоминает литье под давлением.

Большинство литейных форм не содержат железа, например, цинк, медь, алюминий, магний, свинец, олово, свинцово-оловянные сплавы и их сплавы.

В зависимости от тип штампа-Для литья необходимо использовать машину для литья под давлением с холодной камерой или машину для литья под давлением с горячей камерой.

Стоимость литейного оборудования и форм высока, поэтому процесс литья под давлением обычно используется только для массового производства большого количества изделий.

Производство деталей методом литья под давлением относительно простое и требует, как правило, всего четырех основных этапов, а единовременный прирост стоимости очень мал.

Литье под давлением особенно подходит для производства большого количества мелких и средних отливок, поэтому литье под давлением является наиболее широко используемым видом литья. различные процессы литья.

По сравнению с другими технологиями литья под давлением, поверхность отливки более гладкая и имеет более высокую размерную стабильность.

На основе традиционного процесса литья под давлением было создано несколько усовершенствованных процессов, в том числе процесс литья без отверстий, который уменьшает дефекты литья и устраняет воздушные отверстия.

Он в основном используется для процесса прямого впрыска при обработке цинка, что позволяет сократить количество отходов и увеличить выход продукции.

Существуют также новые технологии литья под давлением, такие как технология высокоскоростного и плотного литья под давлением и полутвердое литье под давлением, изобретенные компанией General Dynamics.

Литье под давлением - это метод точного литья, при котором используется высокое давление для принудительного расплавления металла в сложной металлической форме.

В 1964 году Японская ассоциация литья под давлением определила литье под давлением как "метод прессования расплавленного сплава в форму для точного литья при высокой температуре и получения большого количества изделий высокой точности с превосходной поверхностью за короткое время".

Литье под давлением называется литьем в США, литьем под давлением в Великобритании, а японский термин, литье под давлением, наиболее знаком обычным отечественным операторам.

Отливки, полученные методом литья под давлением, называются отливками под давлением.

Прочность на разрыв этих материалов почти в два раза выше, чем у обычных литых сплавов, что имеет более положительное значение для автомобильных колес, рам и других компонентов из алюминиевых сплавов, которые надеются производить из более прочных и ударостойких материалов.

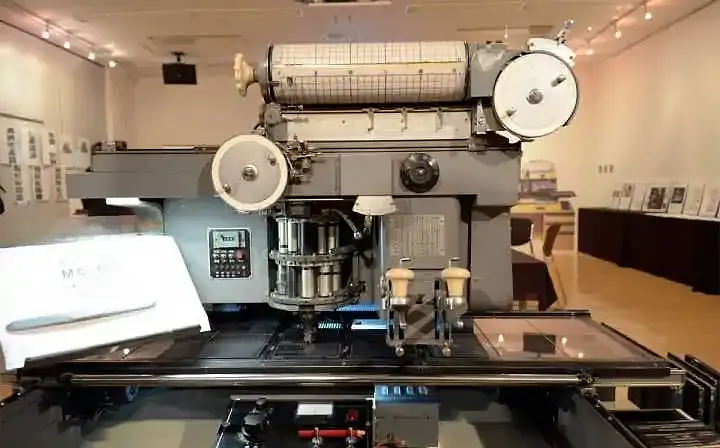

В 1838 году для изготовления подвижных печатных форм изобрели оборудование для литья под давлением. Первый патент, связанный с литьем под давлением, был выдан в 1849 году.

Это небольшая ручная машина, используемая для изготовления печатных шрифтов.

В 1885 году Отто Мергенталер изобрел наборную машину Linotype, которая может отливать целую строку текста в один шрифт.

Она принесла в мир печати беспрецедентные инновации.

После широкомасштабной индустриализации полиграфической промышленности традиционный тип ручного прессования был заменен литьем под давлением.

Около 1900 года внедрение на рынок наборных машин еще больше усовершенствовало технологию автоматизации печатной промышленности, поэтому иногда в газетах можно было увидеть более десяти машин для литья под давлением.

С постоянным ростом потребительских товаров изобретения Отто находили все большее применение.

С помощью литья под давлением люди могут изготавливать детали и изделия в больших количествах.

В 1966 году компания General Dynamics изобрела прецизионный штамп. процесс литьяИногда это называют литьем под давлением с двойным пуансоном.

Традиционный процесс литья под давлением состоит в основном из четырех этапов, или литья под высоким давлением.

Эти четыре этапа включают в себя подготовку формы, заполнение, впрыск и обеспыливание, которые также являются основой различных усовершенствованных процессов литья под давлением.

В процессе подготовки необходимо распылить смазку в полость формы.

Помимо того, что смазка помогает контролировать температуру формы, она также может способствовать распалубке отливки.

Затем форму можно закрыть и влить расплавленный металл в форму под высоким давлением, которое составляет от 10 до 175 МПа.

После заливки расплавленного металла давление будет поддерживаться до тех пор, пока отливка не застынет.

Затем толкатель вытолкнет все отливки.

Поскольку в форме может быть несколько полостей, в каждом процессе литья может быть несколько отливок.

В процессе обеспыливания необходимо отделить остатки, в том числе литники, бегуны, литники и вспышки.

Этот процесс обычно завершается выдавливанием отливки с помощью специальной обрезной матрицы.

Другие методы шлифовки включают пиление и шлифование.

Если ворота хрупкие, вы можете напрямую выбить отливку, что позволит сэкономить рабочую силу.

Избыток формовочного отверстия может быть повторно использован после плавки. Обычный выход составляет около 67%.

Впрыск под высоким давлением приводит к очень быстрому заполнению формы, так что расплавленный металл успевает заполнить всю форму до того, как какая-либо деталь застынет.

Таким образом, даже тонкостенные детали, которые трудно заполнить, могут избежать поверхностных разрывов.

Однако это также приведет к задержке воздуха, поскольку при быстром заполнении формы его трудно вывести.

Эту проблему можно уменьшить, разместив выпускные отверстия на линии раздела, но даже очень точные процессы оставят поры в центре отливки.

В большинстве случаев литье под давлением позволяет получить некоторые конструкции, которые не могут быть получены литьем с помощью вторичной обработки, например бурение и полировка.

Дефекты могут быть проверены после высыпания песка. К наиболее распространенным дефектам относятся застой (недостаточная заливка) и холодные шрамы.

Эти дефекты могут быть вызваны недостаточной температурой формы или расплавленного металла, наличием в металле примесей, слишком малым количеством вентиляционных отверстий, избытком смазки и т. д. К другим дефектам относятся поры, усадочные полости, горячие трещины и метки потока.

Следы потеков - это следы, оставленные на поверхности отливок из-за дефектов затвора, острых углов или избытка смазки.

Смазочные материалы на водной основе, называемые эмульсиями, являются наиболее часто используемым типом смазочных материалов по соображениям охраны здоровья, окружающей среды и безопасности.

В отличие от смазочных материалов на растворителях, если минералы, содержащиеся в воде, удаляются с помощью соответствующих процессов, они не оставляют побочных продуктов в отливках.

Если процесс водоподготовки не соответствует требованиям, содержащиеся в воде минералы приведут к дефектам и неровностям поверхности отливки.

В основном существует четыре вида смазочных материалов на водной основе: вода, смешанная с маслом, масло, смешанное с водой, полусинтетика и синтетика.

Вода, смешанная с маслом, является лучшим смазочным материалом, поскольку при использовании смазки вода охлаждает поверхность формы за счет испарения, в то время как масло осаждается, что может помочь в распалубке.

Как правило, пропорция таких смазочных материалов составляет 30 частей воды на 1 часть масла. В крайних случаях это соотношение может достигать 100:1.

Масла, которые могут использоваться в качестве смазочных материалов, включают тяжелые масла, животные жиры, растительные жиры и синтетические жиры.

Тяжелое остаточное масло имеет высокую вязкость при комнатной температуре, но при высокой температуре в процессе литья под давлением оно превращается в пленку.

Вязкость и термические свойства лосьона можно регулировать, добавляя в смазку другие вещества.

К таким материалам относятся графит, алюминий и слюда. Другие химические добавки позволяют избежать пыли и окисления.

В смазочные материалы на водной основе можно добавлять эмульгаторы, так что в воду можно добавлять смазочные материалы на масляной основе, включая мыло, спирт и этиленоксид.

Долгое время в качестве смазочных материалов на основе растворителей обычно использовались дизельное топливо и бензин.

Они хорошо подходят для литья под давлением, но во время каждого процесса литья под давлением будут происходить небольшие взрывы, что приведет к накоплению углеродных элементов на стенках полости.

Смазочные материалы на основе растворителей более однородны, чем смазочные материалы на водной основе.

Машины для литья под давлением можно разделить на два различных типа: машины для литья под давлением с горячей камерой и машины для литья под давлением с холодной камерой.

Разница заключается в том, какую силу они могут выдержать. Типичный диапазон давления составляет от 400 до 4000 тонн.

Горячее камерное литье под давлением

Горячее камерное литье под давлением, иногда также известное как гибкая горловина Литье, в металлическом бассейне которого находятся расплавленные жидкие и полужидкие металлы, заполняющие форму под давлением.

В начале цикла поршень машины находится в сжатом состоянии, и тогда расплавленный металл может заполнить горловину.

Пневматический или гидравлический поршень давит на металл и заливает его в форму.

К преимуществам этой системы относятся высокая скорость циркуляции (около 15 циклов в минуту), простота автоматизации и удобство процесса плавки металла.

К недостаткам можно отнести невозможность литья под давлением металла с высокой температурой плавления, а также невозможность литой алюминийПотому что алюминий забирает железо из плавильного бассейна.

Поэтому, как правило, машины для литья под давлением с горячей камерой используются для сплавов цинка, олова и свинца.

Кроме того, горячее камерное литье под давлением трудно использовать для отливки крупных отливок, и обычно этот процесс применяется для отливки мелких отливок.

Литье под давлением в холодной камере

Литье под давлением в холодной камере может применяться для металлов, которые не могут быть использованы в процессе литья под давлением в горячей камере, включая алюминий, магний, медь и цинковые сплавы с высоким содержанием алюминия.

В этом процессе металл сначала нужно расплавить в независимом тигле.

Затем определенное количество расплавленного металла поступает в ненагретую инжекционную камеру или инжекционное сопло.

Эти металлы впрыскиваются в форму под гидравлическим или механическим давлением.

Поскольку расплавленный металл необходимо перелить в холодную камеру, самым большим недостатком этого процесса является очень длительное время цикла.

Существуют вертикальные и горизонтальные машины для литья под давлением в холодной камере.

Вертикальные машины для литья под давлением обычно небольшие, в то время как горизонтальные машины для литья под давлением имеют различные модели.

Литейная форма состоит из двух частей - охватывающей и подвижной, а место их соединения называется линией разделения.

При литье под давлением с горячей камерой охватывающая часть имеет затвор, а при литье под давлением с холодной камерой - отверстие для впрыска.

Отсюда расплавленный металл может попасть в форму, и форма этой части соответствует соплу впрыска при литье под давлением с горячей камерой или камере впрыска при литье под давлением с холодной камерой.

Подвижная часть обычно включает в себя толкатель и бегунок.

Бегунок - это канал между затвором и полостью формы, через который расплавленный металл поступает в полость формы.

Охватывающая часть обычно соединена с неподвижной или передней прижимной плитой, а подвижная часть - с подвижной прижимной плитой.

Полость разделена на две вставки, которые представляют собой независимые компоненты, относительно легко извлекаемые или устанавливаемые из пресс-формы с помощью болтов.

Форма специально разработана. Когда форма открывается, отливка остается в подвижной части.

Таким образом, толкатель подвижной части будет выталкивать отливку. Обычно толкатель приводится в движение прижимной плитой. Она точно приводит в движение все толкающие штоки одновременно с одинаковой силой, чтобы не повредить отливку.

После выталкивания отливки плита сжимается, втягивая все толкающие стержни, чтобы подготовиться к следующей отливке.

Поскольку при распалубке отливка все еще находится в высокотемпературном состоянии, только при достаточном количестве толкателей среднее давление на каждый толкатель может быть достаточно малым, чтобы не повредить отливку.

Однако на толкателе все равно останутся следы, поэтому его нужно тщательно продумать, чтобы положение толкателя не слишком сильно влияло на работу отливки.

Другие детали пресс-формы включают в себя скользящую пластину и т.п.

Сердечники используются для создания отверстий или проемов в отливках. Они также могут использоваться для увеличения деталей отливок.

Существует три типа сердечников: фиксированные, подвижные и свободные.

Направление неподвижного стержня параллельно направлению выливания из формы. Они либо фиксированы, либо постоянно соединены с формой.

Подвижный сердечник может быть расположен в любом направлении, кроме направления вытягивания.

После затвердевания отливки, перед тем как открыть форму, подвижный стержень необходимо извлечь из полости формы с помощью разделительного устройства.

Слайдер очень близок к подвижному ядру, и самое большое отличие заключается в том, что с помощью слайдера можно сделать вогнутую поверхность.

Использование стержней и ползунов при литье под давлением может значительно увеличить затраты.

Свободные стержни, также известные как вынимающиеся блоки, можно использовать для изготовления сложных поверхностей, например, резьбовых отверстий.

Перед началом каждого цикла необходимо вручную установить заслонку и окончательно вытолкнуть ее с помощью литья.

Затем выньте свободную сердцевину.

Свободный сердечник - самый дорогой, поскольку его изготовление требует больших трудозатрат и увеличивает время цикла.

Выходное отверстие обычно тонкое и длинное (около 0,13 мм), поэтому расплавленный металл можно быстро охладить, чтобы уменьшить количество отходов.

В процессе литья под давлением нет необходимости использовать стояк, поскольку давление расплавленного металла очень велико, что может обеспечить поступление расплавленного металла в форму от литника.

В связи с температурой наиболее важными характеристиками материала для пресс-форм являются устойчивость к тепловым вибрациям и гибкость.

К другим характеристикам относятся прокаливаемость, обрабатываемость, устойчивость к термическому растрескиванию, свариваемость, удобство использования (особенно для больших форм) и стоимость.

Срок службы штампа напрямую зависит от температуры расплавленного металла и времени каждого цикла.

Форма, используемая для литья под давлением, обычно изготавливается из твердой инструментальной стали. Поскольку чугун не выдерживает огромного внутреннего давления, форма стоит дорого, что также приводит к высокой стоимости литья.

Металл, отливаемый под давлением при более высоких температурах, должен быть более твердым. легированная сталь.

Главный дефекты при литье под давлением К ним относятся износ и эрозия.

К другим дефектам относятся термическое растрескивание и термическая усталость.

Если поверхность пресс-формы имеет дефекты из-за слишком больших перепадов температуры, возникают горячие трещины.

После многократного использования дефекты на поверхности формы приведут к термической усталости.

Соответствующая минимальная площадь поперечного сечения и минимальный угол тяги для различных материалов приведены в следующей таблице, при этом толщина самого толстого сечения должна быть менее 13 мм.

| Металл | Минимальная площадь поперечного сечения | Минимальный угол тяги |

| алюминиевый сплав | 0,89 мм(0,035in) | 1:100(0.6°) |

| Латунь и бронза | 1,27 мм(0,050in) | 1:80(0.7°) |

| Магниевый сплав | 1,27 мм(0,050in) | 1:100(0.6°) |

| Кирсит | 0,63 мм(0,025 дюйма) | 1:200(0.3°) |

Металлы, используемые для литья под давлением, в основном включают цинк, медь, алюминий, магний, свинец, олово и оловянно-свинцовые сплавы.

Хотя прессованный чугун встречается редко, он также возможен.

Специальные металлы для литья под давлением включают ZAMAK, алюминиево-цинковый сплав и стандарты Американской алюминиевой ассоциации: AA380, AA384, aa386, AA390 и магний AZ91D.

Характеристики различных металлов при литье под давлением следующие:

Цинк:

Самый простой металл для литья под давлением. Он очень экономичен при изготовлении небольших деталей, легко покрывается лаком, обладает высокой прочностью на сжатие и пластичностью, а также длительным сроком службы отливки.

Алюминий:

Легкие по весу, сложные в изготовлении и тонкостенные отливки, обладающие высокой стабильностью размеров, сильной коррозионной стойкостью, хорошими механическими характеристиками, высокой теплопроводностью и электропроводностью, а также сохраняющие высокую прочность при высокой температуре.

Магний:

Легкость обработки, высокое соотношение прочности и веса, самый легкий из широко используемых металлов для литья под давлением.

Медь:

Он обладает высокой твердостью и сильной коррозионной стойкостью. Он обладает лучшими механическими характеристиками, износостойкостью и прочностью среди обычных металлов для литья под давлением.

Свинец и олово:

Высокая плотность, высокая точность размеров, может использоваться в качестве специальных антикоррозийных деталей.

По соображениям общественного здравоохранения этот сплав нельзя использовать в качестве оборудования для обработки и хранения пищевых продуктов.

Сплав свинца, олова и сурьмы (иногда с добавлением небольшого количества меди) используется для изготовления ручного шрифта и бронзирования в рельефной печати.

Верхний предел массы для литья под давлением алюминия, меди, магния и цинка составляет 70 фунтов (32 кг), 10 фунтов (4,5 кг), 44 фунта (20 кг) и 75 фунтов (34 кг), соответственно.

Преимущества литья

К преимуществам литья под давлением относится превосходная точность размеров.

Как правило, это зависит от материала отливки. Обычно погрешность составляет 0,1 мм для первого размера 2,5 см и увеличивается на 0,002 мм на каждый 1 см.

По сравнению с другими способами литья, поверхность отливки гладкая, а радиус галтели составляет около 1-2,5 микрон.

Отливка с толщиной стенки около 0,75 мм может быть изготовлена методом литья в песочницу или постоянную форму.

Он может непосредственно отливать внутренние структуры, такие как проволочные гильзы, нагревательные элементы и высокопрочные поверхности подшипников.

Среди других преимуществ - возможность сократить или избежать вторичной обработки, высокая скорость производства, прочность на разрыв при литье до 415 МПа, возможность литья металлов с высокой текучестью.

Недостатки литья

Самым большим недостатком литья под давлением является высокая стоимость.

Оборудование для литья, формы и сопутствующие компоненты стоят дорого по сравнению с другими методами литья.

Поэтому при изготовлении отливок под давлением экономически выгоднее производить большое количество изделий.

Среди других недостатков: этот процесс применим только для металлов с высокой текучестью, а масса отливки должна составлять от 30 г до 10 кг.

При обычном литье под давлением в последней партии отливок всегда есть поры.

Поэтому нельзя проводить термообработку или сварку, так как газ в зазоре будет расширяться под действием тепла, что приведет к образованию микродефектов внутри и отслаиванию поверхности.

Литье под давлением, сокращенно называемое литьем под давлением, - это метод литья, при котором расплавленный сплав заливается в камеру давления, заполняя полость стальной формы с высокой скоростью, и сплав застывает под давлением, образуя отливку.

Основными характеристиками литья под давлением, отличающими его от других методов литья, являются высокое давление и высокая скорость.

① Расплавленный металл заполняет полость формы под давлением, а кристаллизуется и застывает под более высоким давлением. Обычное давление составляет 15-100 МПа.

② Металлическая жидкость заполняет полость формы с высокой скоростью, обычно 10-50 м/с, а иногда и более 80 м/с (линейная скорость полости формы, вводимой через слиток, - скорость слитка).

Поэтому время заполнения металлической жидкостью очень мало - около 0,01-0,2 секунды (в зависимости от размера отливки).

Литье под давлением - это метод точного литья. Допуск на размеры деталей, отлитых методом литья под давлением, очень мал, а точность поверхности очень высока.

В большинстве случаев литые детали могут быть собраны и применены без обточки, а резьбовые детали могут быть отлиты напрямую.

От обычных деталей фотоаппаратов, печатных машинок, электронных калькуляторов, украшений и других мелких деталей, до сложных деталей транспортных средств, таких как автомобили, локомотивы и самолеты, большинство из них изготавливается методом литья под давлением.

Damage

В процессе литья под давлением форма многократно подвергается охлаждению и нагреву, при этом деформируется формующая поверхность и ее внутренняя часть, что приводит к многократному циклическому термическому напряжению, в результате чего происходит вторичное повреждение структуры и потеря вязкости, что приводит к появлению микротрещин и продолжению расширения.

Когда трещины расширяются, расплавленный металл выдавливается внутрь, а повторяющиеся механические нагрузки ускоряют рост трещин.

Поэтому, с одной стороны, в начале литья форма должна быть полностью разогрета.

Кроме того, в процессе штамповки литейное производствоВо избежание раннего растрескивания пресс-формы необходимо поддерживать определенный диапазон рабочих температур.

В то же время необходимо убедиться, что внутренние причины не возникнут до запуска формы в производство и в процессе изготовления.

Поскольку в реальном производстве большинство отказов пресс-форм связано с термическим воздействием усталостное растрескивание неудачи.

Fрагментация

Под действием силы впрыска в пресс-форме образуются трещины в самой слабой части, особенно если следы от писчей или электрической обработки на поверхности пресс-формы не отполированы, или если углы пресс-формы четкие, сначала появятся мелкие трещины.

Если на границах зерен присутствуют хрупкие фазы или крупные зерна, они легко разрушаются.

Однако при хрупком разрушении трещина быстро растет, что является очень опасным фактором для разрушения штампа.

Поэтому, с одной стороны, все царапины и следы электрообработки на поверхности формы должны быть отполированы, даже если они находятся в системе заливки.

Кроме того, необходимо, чтобы штамповочные материалы Используемые материалы обладают высокой прочностью, хорошей пластичностью, ударной вязкостью и вязкостью разрушения.

Cоррозия

Как уже упоминалось выше, обычно используются сплавы для литья под давлением, в том числе цинковый сплав, алюминиевый сплав, магниевый сплав и медный сплав, а также литье чистого алюминия.

Zn, Al и Mg относительно активны металлические элементыкоторые имеют хорошее сродство с материалами пресс-форм, особенно Al, легко прокусывают пресс-форму.

При высокой твердости пресс-формы коррозионная стойкость выше, но если на поверхности пресс-формы есть мягкие участки, коррозионная стойкость будет неблагоприятной.

Существует множество факторов, приводящих к разрушению формы, включая внешние факторы (такие как температура литья, предварительный нагрев формы, количество распыляемого водного агента покрытия, соответствие тоннажа литейной машины, слишком высокое давление литья, слишком высокая скорость внутреннего затвора, открытие охлаждающей воды не синхронизировано с производством литья, тип и состав литейного материала Fe, размер и форма отливки, толщина стенки, тип покрытия и т.д.).

Существуют и внутренние причины (например, металлургическое качество материала самой формы, процесс ковки заготовки, рациональность конструкция пресс-формы конструкция, рациональность конструкции литниковой системы, внутренние напряжения, возникающие при механической обработке пресс-формы (электрическая обработка), процесс термообработки пресс-формы, включая различные требования к точности и чистоте совмещения).

Если на ранних стадиях происходит сбой в работе пресс-формы, необходимо выяснить внутренние или внешние причины для дальнейшего совершенствования.

Однако в реальном производстве коррозия локализуется только в пресс-форме, например, детали, непосредственно омываемые затвором (сердцевина и полость), подвержены коррозии, а детали с мягкой твердостью подвержены прилипанию алюминиевого сплава.

Переливание через край

Требования к литнику формы на горизонтальной машине для литья под давлением с холодной камерой:

① Внутренний диаметр камеры давления выбирается в зависимости от требуемого удельного давления и наполненности камеры давления.

В то же время, отклонение внутреннего диаметра затворной втулки должно быть соответствующим образом увеличено на несколько проволок по сравнению с отклонением внутреннего диаметра камеры давления, чтобы избежать проблемы заклинивания пуансона или серьезного износа, вызванного различием осей затворной втулки и внутреннего диаметра камеры давления, а толщина стенки затворной втулки не должна быть слишком тонкой.

Длина литниковой гильзы, как правило, должна быть меньше, чем длина подачи инжекционного пуансона, чтобы краска могла быть удалена из камеры давления.

② Внутренние отверстия камеры давления и литниковой втулки должны быть тонко отшлифованы после термической обработки, а затем отшлифованы вдоль направления оси.

Сайт шероховатость поверхности должно быть ≤ Ra0,2 мкм.

③ Дивертор соединен с полостью, образующей покрытие.

Глубина вогнутости равна глубине бегунка, диаметр совпадает с внутренним диаметром гильзы литника, а наклон вдоль направления формовки составляет 5°.

При использовании литника типа "введение покрытия" объем эффективной длины камеры давления сокращается, и полнота камеры давления может быть улучшена.

Требования к пресс-формам

① Вход в бегунок холодной горизонтальной пресс-формы обычно должен быть расположен на уровне выше 2/3 внутреннего диаметра верхней части камеры давления, чтобы предотвратить преждевременное попадание металлической жидкости в камеру давления и ее застывание под действием силы тяжести.

② Площадь поперечного сечения бегунка должна постепенно уменьшаться от литника к вставке.

Чтобы расширить сечение, при прохождении расплавленного металла будет возникать отрицательное давление, которое легко всасывает газ на поверхности раздела и увеличивает вихревую обмотку в потоке расплавленного металла.

Как правило, сечение на выходе на 10-30% меньше, чем на входе.

③ Бегунок должен иметь определенную длину и глубину.

Цель поддержания определенной длины - стабилизировать и направить поток.

Если глубина недостаточна, температура расплавленного металла быстро снизится;

Если глубина слишком большая, конденсация будет происходить слишком медленно, что не только повлияет на производительность, но и увеличит количество переработанных материалов.

④ Площадь поперечного сечения бегуна должна быть больше площади сечения слитка, чтобы обеспечить скорость заливки металла в форму.

Площадь поперечного сечения основного канала должна быть больше, чем площадь поперечного сечения каждого ответвления.

⑤ Две стороны дна бегунка должны быть закруглены, чтобы избежать ранних трещин, а две стороны могут быть сделаны с уклоном около 5°.

Шероховатость поверхности бегунка ≤ Ra0,4 мкм.

Ингейт

① Поверхность раздела не должна быть закрыта сразу после попадания расплавленного металла в форму, а переливная и выпускная канавки не должны непосредственно воздействовать на сердцевину.

Направление потока расплавленного металла после входа в форму должно быть максимально заполнено от толстой стенки к тонкой стенке вдоль литых ребер и плавников.

② При выборе положения вставки поток расплавленного металла должен быть как можно короче.

При использовании многониточного слитка необходимо предотвратить сближение нескольких нитей расплавленного металла и их столкновение друг с другом после впрыска, что приведет к возникновению вихревых токов, окислительных включений и других дефектов.

③ Внутренний затвор тонкостенных деталей должен быть соответственно меньше, чем у толстых деталей, чтобы обеспечить необходимую скорость заполнения.

Установка внутреннего затвора должна легко резаться, а корпус отливки не должен быть поврежден (мясоед).

Переливной бак

① Переливная канавка должна легко извлекаться из отливки и по возможности не повреждать корпус отливки.

② При установке вытяжного отверстия на переливное отверстие обратите внимание на положение переливного отверстия, чтобы избежать слишком раннего блокирования вытяжного отверстия и неэффективности вытяжного отверстия.

③ Не допускается устанавливать несколько переливных отверстий или очень широкое и толстое переливное отверстие на одном переливном резервуаре, чтобы предотвратить возврат холодной жидкости, шлака, газа, краски и т.д. в расплавленном металле в полость формы из переливного резервуара и вызвать дефекты литья.

Исходя из необходимости выполнения функции продукта, разумно спроектировать литье под давлением, упростить структуру литейной формы, снизить стоимость литья под давлением, уменьшить дефекты литья под давлением и улучшить качество литых деталей.

Поскольку процесс литья под давлением является производным от процесса литья, руководство по проектированию литья под давлением в некоторых аспектах очень похоже на руководство по проектированию пластмассовых деталей.

Для детального проектирования литых под давлением деталей, пожалуйста, обратитесь к книге "Руководство по проектированию изделий для производства и сборки", изданной Китайская машина Пресса.

Fillet

(включая углы) на чертеже отливки часто указываются такие требования, как немаркированная галтель R2.

Мы не должны игнорировать роль этих немаркированных филе при открытии формы, и не должны делать четкие углы или слишком маленькие филе.

Литейная галтель может обеспечить плавное заполнение металлической жидкостью, последовательный выход газов из полости, уменьшить концентрацию напряжений и продлить срок службы формы. (при неправильном заполнении литейной формы в ней могут появиться трещины или различные дефекты).

Например, на стандартной форме масляного поддона есть много чистых углов.

В настоящее время лучше всего открываются формы для масляных сковородок, а также много тяжелых масляных сковородок.

Уклон при формовке

Не допускается наличие искусственных боковых углублений в направлении распалубки (обычно отливки застревают в форме во время испытания формы, а местные углубления образуются в результате сверления, жесткого долбления и т.д. при неправильном обращении с формой).

Шероховатость

Формовочные детали и система заливки должны быть тщательно отполированы в соответствии с требованиями, и должны быть отполированы вдоль направления распалубки.

Поскольку весь процесс поступления расплавленного металла в систему заливки из камеры давления и заполнения полости занимает всего 0,01-0,2 секунды.

Для того чтобы уменьшить сопротивление потоку жидкого металла и минимизировать потери давления, необходимо иметь высокую чистоту поверхности.

В то же время условия нагрева и эрозии в системе заливки относительно плохие, и чем хуже отделка, тем легче повредить форму.

5. Твердость формовочной части пресс-формы: алюминиевый сплав: около HRC46 °, медь: около HRC38 °.

При обработке пресс-формы нужно стараться оставлять припуски на ремонт, делать верхний предел размера и избегать сварки.

Текучесть означает способность жидкости сплава заполнять форму.

Текучесть определяет, может ли сплав отливать сложные отливки.

Эвтектический сплав обладает наилучшей текучестью среди алюминиевых сплавов.

Существует множество факторов, влияющих на текучесть, в основном это состав, температура и наличие твердых частиц оксидов металлов, соединений металлов и других загрязняющих веществ в жидкости сплава, но внешними основополагающими факторами являются температура заливки и давление заливки (обычно называемое напором заливки).

В реальном производстве, когда сплав определен, помимо усиления процесса плавки (рафинирование и удаление шлака), необходимо также улучшить процесс литья (проницаемость песчаной формы, вытяжка металла из формы и температура), а также повысить температуру заливки без ущерба для качества литья, чтобы обеспечить текучесть сплава.

Меры предосторожности для условий формовки литья под давлением:

Литейная машина, литейный сплав и литейная форма - три основных элемента литейного производства, ни один из которых не является незаменимым.

Так называемый процесс литья под давлением заключается в органичном и комплексном использовании этих трех элементов, чтобы стабильно, ритмично и эффективно производить квалифицированные отливки с хорошим внешним видом, внутренним качеством и размерами в соответствии с требованиями чертежей или договоров, и даже высококачественные отливки.

Температура плавления материала, температура формы и температура расплава при впрыске;

Наконец, состояние литых изделий должно быть исправлено, чтобы получить идеальную продукцию.

Принцип выбора рабочей температуры литейной формы:

1) Слишком низкая температура формы, внутренняя структура отливки рыхлая, затруднен выход воздуха, что затрудняет формовку;

2) Температура формы слишком высока, внутренняя структура отливки плотная, но отливка легко "приваривается" к полости формы, и ее трудно удалить после прилипания к форме.

В то же время слишком высокая температура приведет к расширению самой формы и нарушит точность размеров отливки.

3) Температура пресс-формы должна быть выбрана в соответствующем диапазоне. Как правило, после проведения соответствующих испытаний, постоянный контроль температуры является хорошим.

Меры предосторожности в отношении условий формовки литья под давлением можно свести к следующим двум аспектам:

* Температура плавления материала, температура пресс-формы и температура расплава при впрыске;

Суть литьё под давлением Литье под давлением (сокращенно - литье под давлением) заключается в том, что жидкий или полужидкий металл заполняет полость литейной формы с большой скоростью под действием высокого давления, формирует и затвердевает отливку под давлением.

Высокое давление и высокая скорость заполнения литейной формы - две основные характеристики литья под давлением. Обычно используемое удельное давление впрыска составляет от нескольких тысяч до десятков тысяч кПа и даже до 2 × 105 кПа.

Скорость заполнения составляет около 10 ~ 50 м/с, а в некоторых случаях даже более 100 м/с.

Время заполнения очень короткое, обычно в диапазоне 0,01 ~ 0,2S.

По сравнению с другими методами литья, литье под давлением имеет следующие три преимущества:

1. Хорошее качество продукции

Точность размеров отливок высока, обычно эквивалентна 6-7 классу, или даже до 4 класса;

Хорошая обработка поверхности, как правило, эквивалентна классу 5 ~ 8;

Сайт прочность и твердость выше, а прочность в целом на 25-30% выше, чем у литья в песчаные формы, но удлинение снижается примерно на 70%;

Стабильный размер и хорошая взаимозаменяемость;

Он может отливать тонкостенные и сложные отливки.

Например, в настоящее время минимальная толщина стенок отливок из цинкового сплава может достигать 0,3 мм;

Литье из алюминиевого сплава может достигать 0,5 мм;

Минимальный диаметр литого отверстия составляет 0,7 мм;

Минимальный шаг составляет 0,75 мм.

2. Высокая эффективность производства

Машина обладает высокой производительностью.

Например, отечественная машина для горизонтального литья под давлением JⅢ 3 с холодным воздухом может отливать в среднем 600-700 раз за восемь часов, а небольшая машина для литья под давлением с горячей камерой может отливать в среднем 3000-7000 раз за восемь часов;

Длительный срок службы литейной формы, пара литейных форм, литьевой сплав часов, срок службы может достигать сотен тысяч раз, даже миллионы раз;

Легко осуществить механизацию и автоматизацию.

3. Отличный экономический эффект

Потому что литые детали имеют преимущества точного размера и гладкой поверхности.

Как правило, они больше не обрабатываются и не используются напрямую, или объем их обработки очень мал, поэтому это не только повышает коэффициент использования металла, но и сокращает большое количество технологического оборудования и человеко-часов;

Стоимость отливок проста;

При комбинированном литье под давлением могут использоваться другие металлические и неметаллические материалы.

Экономия времени и металла при сборке.

Хотя литье под давлением имеет много преимуществ, у него есть и некоторые недостатки, которые необходимо устранить.

Например:

1). Из-за высокой скорости заполнения полости формы жидким металлом и нестабильного состояния потока при литье под давлением, при общем методе литья под давлением в отливках легко образуются воздушные отверстия, которые не поддаются термической обработке;

2) Трудно отливать отливки со сложной вогнутостью;

3) Сплавы с высокой температурой плавления (такие как медь, черные металлы), низкий срок службы литейного штампа;

4) Не подходит для мелкосерийного производства.

Основная причина заключается в том, что стоимость изготовления литейной формы высока, эффективность производства литейной машины высока, а мелкосерийное производство нерентабельно.

Литье под давлением является одним из самых передовых обработка металлов давлением методы.

Это эффективный способ добиться меньшего количества сколов и отсутствия сколов. Он широко используется и быстро развивается.

Размер и вес отливки зависят от мощности машины для литья под давлением.

Благодаря увеличению мощности машины для литья под давлением, форма и размер отливки могут быть от нескольких миллиметров до 1-2 м;

Вес может варьироваться от нескольких граммов до десятков килограммов.

Алюминиевые отливки диаметром 2 м и весом 50 кг могут быть отлиты за рубежом.

Литье под давлением уже не ограничивается автомобильной и приборостроительной промышленностью, а постепенно распространяется и на другие отрасли промышленности, например, на сельскохозяйственную технику, станкостроительная промышленностьЭлектронная промышленность, национальная оборонная промышленность, компьютерная, медицинская техника, часы, фотоаппараты, повседневная фурнитура и другие десятки отраслей промышленности, в частности: автозапчасти, мебельные аксессуары, аксессуары для ванной комнаты (сантехника), детали освещения, игрушки, бритвы, зажимы для галстуков, электрические и электронные детали, пряжки для ремней, корпуса часов, металлические украшения, замки, молнии и т.д.

В области технологии литья под давлением появились новые технологии, такие как вакуумное литье, литье с использованием кислорода, высокоскоростное и плотное литье, а также применение растворимых стержней.

Он сыграет очень хорошую роль в продвижении китайской индустрии литья под давлением.

Для производства отливок под давлением необходимы машины и оборудование для литья под давлением. Литейные машины - основа производства литья под давлением.

Технический уровень литейного оборудования определяет качество и уровень отливок, получаемых литьем под давлением.

Поэтому, чтобы способствовать развитию литейной промышленности, мы должны уделять первостепенное внимание развитию литейного оборудования.

Китай является крупной страной по производству литья под давлением, но уровень технологии производства и промышленное оборудование все еще нуждаются в улучшении.

В 12-м пятилетнем плане Китая четко указано, что основной задачей развития литейной промышленности является приоритетное развитие основного технического оборудования, в том числе "крупнотоннажного литейного агрегата", с целью обеспечения поддержки технологической модернизации литейных предприятий с помощью оборудования.

Развитие технологии и оборудования для литья под давлением поможет повысить уровень машин и оборудования для литья под давлением, чтобы улучшить качество и технический уровень отливок и способствовать развитию литейной промышленности.

Как основатель MachineMFG, я посвятил более десяти лет своей карьеры металлообрабатывающей промышленности. Мой обширный опыт позволил мне стать экспертом в области производства листового металла, механической обработки, машиностроения и станков для обработки металлов. Я постоянно думаю, читаю и пишу об этих предметах, постоянно стремясь оставаться на переднем крае своей области. Позвольте моим знаниям и опыту стать преимуществом для вашего бизнеса.