Вы когда-нибудь задумывались, почему длинные тонкие валы гнутся при обработке? В этой статье раскрываются скрытые силы, действующие на валы, и предлагаются практические решения для повышения точности. Узнайте, как минимизировать деформацию и улучшить методы обработки для достижения оптимальных результатов.

В процессе обработки многие валообразные детали имеют отношение длины к диаметру (L/d) более 25.

Под совместным воздействием сил резания, силы тяжести и силы зажима наконечника горизонтально ориентированный, длинный и тонкий вал может согнуться или даже потерять устойчивость.

Поэтому при обточке таких валов необходимо улучшить распределение напряжений.

Метод обработки: Применяется токарная обработка с обратной подачей и ряд эффективных мер, таких как выбор подходящей геометрии инструмента, параметров резания, зажимных приспособлений и использование устойчивого упора для поддержки вала.

Существует два основных традиционных зажим Способы точения длинных и тонких валов на токарном станке: первый - с использованием одного наконечника и одного центра, второй - с двумя наконечниками.

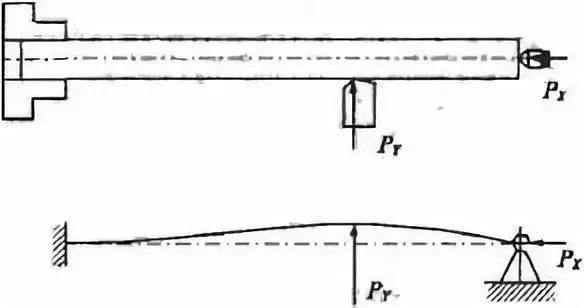

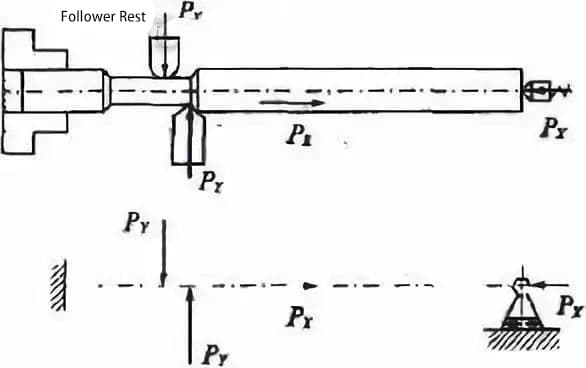

Здесь мы в основном анализируем метод зажима с одним наконечником и одним центром, как показано на рис. 1.

На основе практического анализа обработки выявлены основные причины изгибной деформации длинных и тонких валов при токарной обработке:

(1) Деформация, вызванная силами резания

В процессе точения возникающие силы резания можно разделить на осевую силу резания PX, радиальную силу резания PY и тангенциальную силу резания PZ. Различные силы резания по-разному влияют на деформацию изгиба длинных и тонких валов при токарной обработке.

1) Влияние радиальной силы резания PY

Радиальная сила резания прикладывается перпендикулярно плоскости, проходящей через ось длинного и тонкого вала. Из-за низкой жесткости длинного и тонкого вала радиальная сила будет изгибать вал, вызывая его деформацию в горизонтальной плоскости. Влияние радиальной силы резания на изгибную деформацию длинного и тонкого вала показано на рисунке 1.

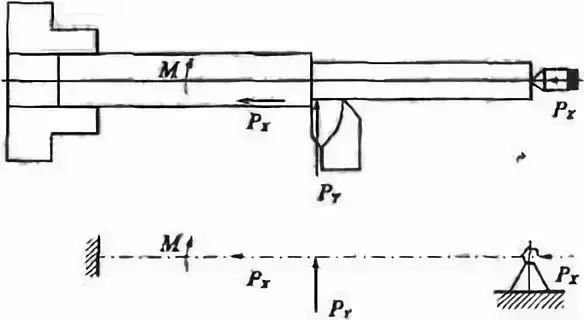

2) Влияние осевой силы резания PX

Осевая сила резания прикладывается параллельно оси длинного и тонкого вала, создавая изгибающий момент на заготовке. Для общих процессов точения влияние осевой силы резания на изгибную деформацию заготовки незначительно и может быть проигнорировано. Однако из-за низкой жесткости и устойчивости длинного и тонкого вала, когда осевая сила резания превышает определенное значение, вал изгибается в продольном направлении и вызывает деформацию. Это показано на рисунке 2.

(2) Влияние теплоты резки

Тепло, выделяемое при обработке, может вызвать тепловую деформацию и удлинение заготовки. Во время токарной обработки патрон и центр задней бабки неподвижны, а расстояние между ними остается постоянным.

В результате осевое удлинение длинного и тонкого вала ограничивается фиксированным расстоянием, что приводит к осевому сжатию и изгибной деформации вала при тепловом расширении.

Таким образом, повышение точности обработки длинных и тонких валов сводится к управлению силами и тепловыми деформациями в процессе обработки.

Для повышения точности обработки длинных и тонких валов необходимо принимать различные меры в зависимости от условий производства.

(1) Выбор подходящего метода зажима

Из двух традиционных методов зажима, используемых для точения длинных и тонких валов на токарном станке, использование метода зажима с двойной точкой центра обеспечивает точное позиционирование заготовки и соосность.

Однако этот метод не подходит для длинных и тонких валов с низкой жесткостью, высокой деформацией изгиба и вибрацией, а также для заготовок с малым отношением длины к диаметру, небольшими припусками на обработку и высокими требованиями к соосности.

Для обработки длинных и тонких валов обычно используется метод зажима с одним наконечником и одним центром.

Однако если центр задней бабки затянут слишком сильно, это может не только погнуть длинный и тонкий вал, но и препятствовать его тепловому удлинению во время точения, вызывая осевое сжатие и деформацию изгиба.

Кроме того, зажимная поверхность патрона и центральное отверстие задней бабки могут быть не соосны, что приводит к чрезмерному смещению после зажима и изгибной деформации длинного и тонкого вала.

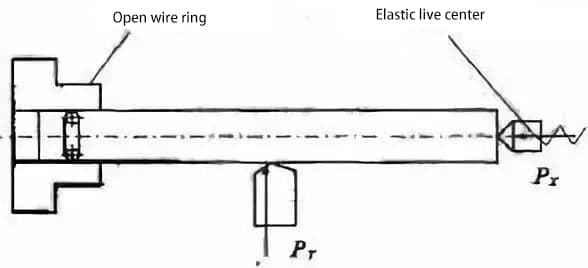

Поэтому при использовании метода зажима с одним наконечником и одним центром необходимо использовать эластичную верхнюю часть, чтобы длинный и тонкий вал мог свободно удлиняться за счет теплового расширения, уменьшая тепловую деформацию при изгибе.

В то же время между патроном и длинным и тонким валом можно вставить открытое проволочное кольцо, чтобы уменьшить длину осевого контакта между ними, исключить перестановку при установке и уменьшить деформацию при изгибе, как показано на рис. 3.

(2) Непосредственное снижение деформации длинных и тонких валов

1)Использование устойчивого упора и центрального упора

При токарной обработке длинных и тонких валов методом зажима "один наконечник - один центр" для уменьшения влияния радиальной силы резания на деформацию изгиба традиционно используются упор и центровой упор.

Это обеспечивает поддержку длинного и тонкого вала, повышая его жесткость и эффективно снижая воздействие радиальной силы резания.

2)Метод осевого зажима для вращения длинных и тонких валов

Хотя использование устойчивого упора и центрального упора позволяет увеличить жесткость заготовки и устранить влияние радиальной силы резания, оно не может решить проблему изгиба заготовки под действием осевой силы резания, особенно для длинных и тонких валов с большим отношением длины к диаметру, где деформация изгиба более очевидна.

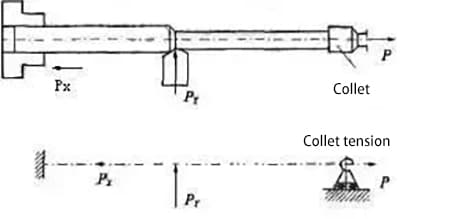

Поэтому для точения длинных и тонких валов можно использовать метод осевого зажима. Под точением с осевым зажимом понимается процесс, при котором один конец длинного и тонкого вала зажимается патроном, а другой конец зажимается специально разработанным цанговым патроном, который прикладывает осевое напряжение к валу, как показано на рисунке 4.

В процессе точения длинный и тонкий вал постоянно подвергается осевому растяжению, что решает проблему осевой силы резания, изгибающей заготовку.

Под действием осевого напряжения уменьшается степень изгибной деформации, вызванной радиальным усилием резания, и компенсируется осевое удлинение, вызванное нагревом при резании, что повышает жесткость и точность обработки длинного и тонкого вала.

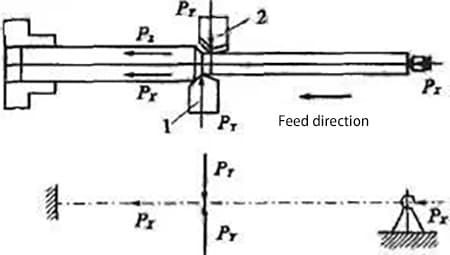

3)Использование метода реверсивного резания для обработки длинных и тонких валов

Метод обратной резки относится к процессу, в котором режущий инструмент подается в направлении задней бабки из патрона шпинделя в процессе точения длинного и тонкого вала, как показано на рисунке 5.

Таким образом, осевая сила резания, возникающая в процессе обработки, заставляет длинный и тонкий вал находиться в напряжении, устраняя деформацию изгиба, вызванную осевой силой резания.

В то же время использование упругого центра задней бабки позволяет эффективно компенсировать деформацию сжатия и тепловое удлинение заготовки от режущего инструмента до конца задней бабки, избегая деформации изгиба заготовки.

При использовании двойного инструмента для обработки длинных и тонких валов на модифицированной станине токарного станка с дополнительной задней стойкой можно одновременно использовать передний и задний режущие инструменты, как показано на рис. 6.

Два токарных резца располагаются радиально друг напротив друга, при этом передний инструмент устанавливается в правильной ориентации, а задний - в обратной.

Радиальные силы резания, возникающие при токарной обработке двумя инструментами, взаимно уравновешивают друг друга, что приводит к минимальной деформации и вибрации заготовки и высокой точности обработки, что делает его пригодным для серийного производства.

4)Магнитная резка используется для обточки тонких валов.

Принцип магнитного резания аналогичен принципу обратного резания. Во время точения тонкий вал растягивается под действием магнитной силы, что уменьшает его деформацию изгиба и повышает точность обработки.

(3) Разумно контролируйте объем резки.

Выбор величины резания влияет на величину сил резания и количество тепла, выделяемого в процессе резания. Поэтому он также влияет на деформацию, возникающую при обтачивании тонких валов.

1)Глубина резания (t)

Если предположить, что жесткость обрабатывающей системы определена, то с увеличением глубины резания возрастают силы резания и количество тепла, выделяемого при токарной обработке. Это приводит к увеличению деформации, вызванной силами и теплом, приложенными к тонкому валу.

Поэтому при обточке тонких валов рекомендуется максимально уменьшить глубину резания.

2)Скорость подачи (f)

Увеличение скорости подачи приводит к увеличению толщины реза и силы резания, но увеличение силы резания не прямо пропорционально увеличению скорости подачи.

Таким образом, коэффициент деформации под действием сил, приложенных к тонкому валу, уменьшится. С точки зрения повышения эффективности резания увеличение скорости подачи более выгодно, чем увеличение глубины резания.

3)Скорость резания (v)

Увеличение скорости резания помогает уменьшить силы резания. Это происходит потому, что с увеличением скорости резания повышается температура резания, уменьшается сила трения между инструментом и заготовкой, а также уменьшается деформация, вызванная силами, приложенными к тонкому валу.

Однако чрезмерная скорость резки может привести к изгибу тонкого вала под действием центробежных сил, что нарушит плавность процесса резки.

Поэтому скорость резания должна регулироваться в определенном диапазоне, а для заготовок с большим отношением длины к диаметру скорость резания должна быть соответствующим образом снижена.

(4) Выберите разумный угол наклона инструмента.

Чтобы уменьшить изгибную деформацию тонких валов при токарной обработке, необходимо минимизировать силы резания, возникающие при токарной обработке.

Среди геометрических углов инструмента наибольшее влияние на силы резания оказывают угол ракеля, главный угол наклона и угол наклона.

1)Угол наклона граблей (γ)

Угол ракеля (γ) напрямую влияет на силу резания, температуру резания и мощность резания.

Увеличение угла наклона может уменьшить пластическую деформацию разрезаемого слоя металла, что приводит к значительному снижению силы резания.

Поэтому при токарной обработке тонких валов рекомендуется максимально увеличивать угол наклона инструмента, не забывая при этом о достаточной прочности инструмента. Обычно угол ракеля принимается равным γ=13°-17°.

2)Главный угол наклона (кр)

Главный угол наклона (kr) влияет на величину и соотношение трех сил резания. С увеличением главного угла наклона радиальная сила резания значительно уменьшается, а тангенциальная сила резания возрастает в диапазоне 60°-90°.

Соотношение трех сил резания наиболее целесообразно в диапазоне 60°-75°. При обточке тонких валов обычно используется главный угол наклона, превышающий 60°.

3)Угол наклона (λs)

Угол наклона (λs) влияет на направление потока стружки при токарной обработке, прочность вершины инструмента и соотношение трех сил резания.

С увеличением угла наклона радиальная сила резания значительно уменьшается, но осевая и тангенциальная силы резания увеличиваются.

Соотношение трех сил резания наиболее целесообразно в диапазоне от -10° до +10°. При токарной обработке тонких валов обычно используется положительный угол наклона от 0° до +10°, чтобы стружка стекала к обрабатываемой поверхности.

Из-за низкой жесткости тонких валов большие деформации, возникающие под действием сил и тепла при токарной обработке, затрудняют обеспечение требований к качеству обработки тонких валов.

Однако, используя соответствующие методы зажима и передовые методы обработки, выбирая разумные углы наклона инструмента и величины резания, а также принимая другие меры, можно обеспечить требования к качеству обработки тонких валов.