Разница между обычным и тонким бланкингом процесс зачистки

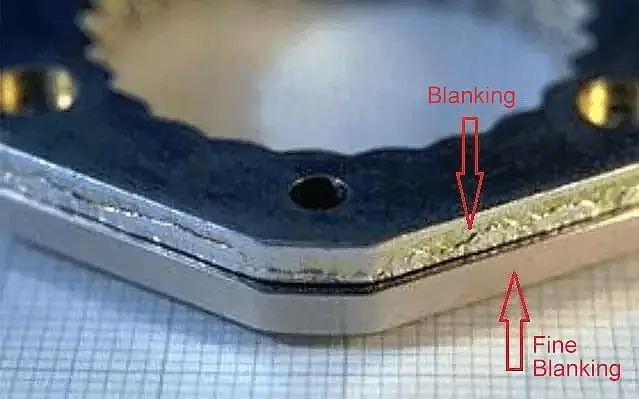

Сравнение отрезных поверхностей обычных штампованных деталей и деталей с тонкой заготовкой

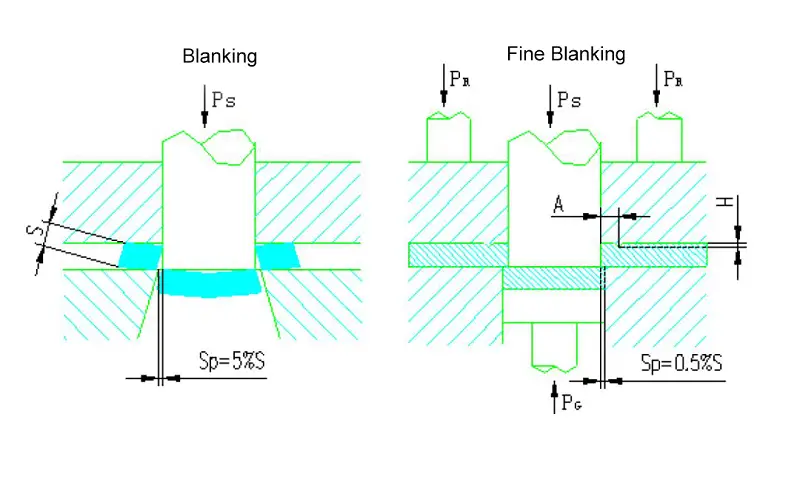

В процессе штамповки прижимная плита кольцевой шестерни прикладывает усилие к материалу и прижимает его к матрице, создавая боковое давление на внутреннюю поверхность V-образного зуба. Это помогает предотвратить разрыв в зоне сдвига и боковое течение металла.

Запчасть вентилятора ручного тормоза FORD толщиной 6 мм (сектор ручного тормоза)

Когда вырубные штампы вдавливаются в материал, противодавление от выталкивателя сжимает материал. Благодаря этому, а также использованию небольшого зазора и вогнутого штампа с закругленной кромкой, устраняется концентрация напряжений, а металл в зоне сдвига находится под действием трехстороннего сжимающего напряжения, что снижает растягивающее напряжение и улучшает пластичность материала.

Такой подход предотвращает изгиб, растяжение и разрыв, которые обычно происходят при обычной заготовке, вместо этого материал разделяется на детали посредством чистого сдвига по форме кромки матрицы, что позволяет получить высококачественные, гладкие и ровные поверхности сдвига.

Детали сиденья TESLA толщиной 6 мм

При тонкой заготовке усилие прессования, зазор между заготовками и радиус кромки штампа являются взаимозависимыми и важными факторами. Влияние этих факторов взаимосвязано, и при равномерном зазоре и подходящем радиусе кромки можно получить гладкое сечение с минимальным количеством прессуемого материала.

6 мм толщина TOYOTA трубы композиции фланец

Чрезвычайно высокие требования к плоскостности

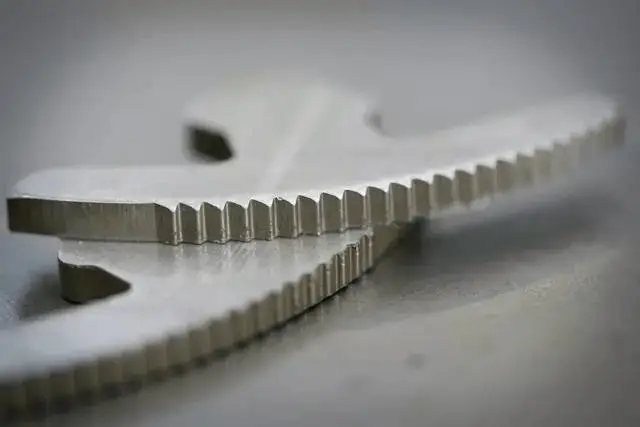

Тонкая заготовка, также известная как прецизионная заготовка, является специализированной процесс штамповки который основан на общем бланкировании. Хотя она относится к той же категории разделения, тонкая заготовка включает в себя особые параметры, которые отличают ее от общей заготовки. Детали, полученные в результате тонкой заготовки, обладают уникальными качественными характеристиками.

В сочетании с холодным процессы формования Такие методы, как гибка, глубокая вытяжка, отбортовка, фальцовка и экструзия, позволяют заменить такие методы, как заготовка, механическая обработка, ковка, литье и порошковая металлургия, в различных отраслях промышленности, таких как автомобилестроение, мототехника и электроника. Здесь показаны его технические преимущества и экономическая выгода.

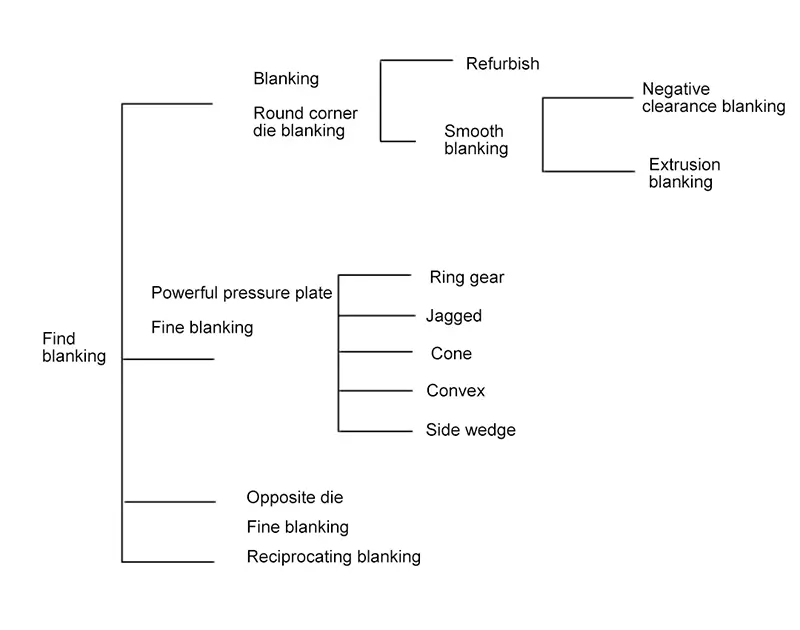

Различные методы тонкой заготовки классифицируются следующим образом в соответствии с их технологическими приемами:

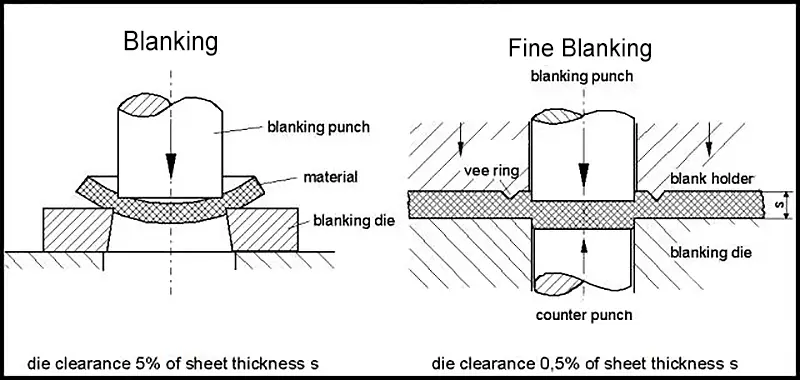

1. Разница между заглушка и тонкая зачистка

Тонкая заготовка, о которой мы часто говорим, - это не тонкая заготовка в общем смысле (такая как обрезка, чистовая заготовка, высокоскоростная заготовка и т. д.), а тонкая заготовка с сильной прижимной пластиной (см. рисунок ниже).

Основной принцип тонкой штамповки заключается в использовании специального пресса (с трехсторонним усилием) для производства пластической и сдвиговой деформации материала с помощью штампа особой конструкции для получения высококачественных тонколистовых деталей.

2. Тонкая заготовка характеристики процесса

В следующей таблице приведены характеристики двух различных методов обработки: общей и тонкой зачистки.

| Техническая характеристика | Blanking | Тонкая заготовка |

| Формы разделения материалов | Деформация сдвига (контролируемый разрыв) | Пластическая деформация сдвига (подавление разрыва) |

| 2.Качество работы | ||

| ● Точность размеров | ISO11-13 | ISO7-11 |

| Шероховатость заготовленной поверхности Ra (мкм) | Ra>6.3 | Ra1.6~0.4 |

| ● Ошибка формы и позиционирования: | ||

| плоскостность | большой | маленький(0,02 мм/10 мм) |

| неперпендикулярность | большой | Маленький (односторонний 0,0026 мм/1 мм) |

| затопленный дефект | (20~35)%S | (10~25)%S |

| заусенец | двухмерный, большой | Один путь, маленький |

| 3. умереть | ||

| зазор | Двусторонний (5-10)%S | односторонний 0,5% S |

| ● Край | острый | фаска |

| 4. штамповочные материалы | Не требуется | Хорошая пластичность (сферонизация) |

| 5. Смазка | общее | специальный |

| 6. Нажмите | ||

| ● Состояние силы | Нормальная (однонаправленная сила) | Специальный (трехмерная сила) |

| ● Нагрузка на процесс | работа при малых деформациях | Работа по деформации в 2-2,5 раза больше, чем при обычной тонкой заготовке. |

| ● Защита окружающей среды | Шум и сильная вибрация | Низкий уровень шума, низкая вибрация |

| 7. Затраты | низкий | Высокая (короткий срок окупаемости) |

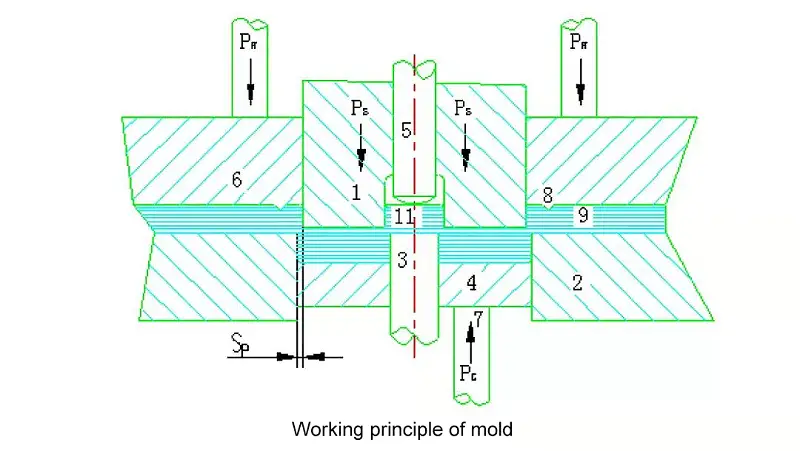

3. Принцип работы штампа

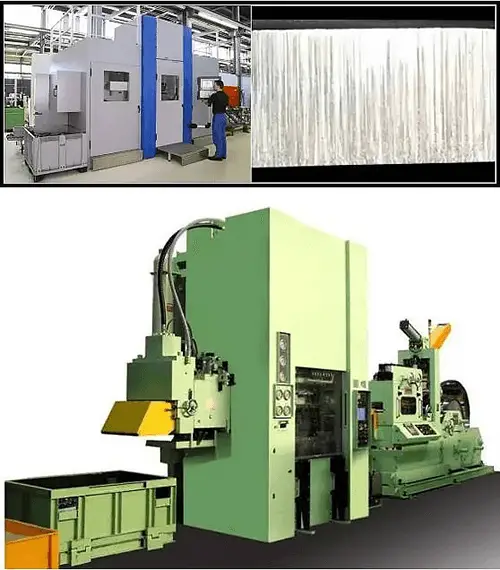

Станок для тонкой заготовки - это специальное оборудование для осуществления процесса тонкой заготовки.

Как показано на рисунке ниже, существует три вида сил (PS, PR, PG), действующие на матрицу во время тонкой заготовки.

Перед началом пробивания кольца сила PRчерез линию сдвига снаружи направляющей пластины (6), так что V-образная форма зубчатое кольцо (8) вдавливается в материал и прижимается к матрице, создавая таким образом боковое давление на внутреннюю поверхность V-образного зубчатого венца для предотвращения разрыва материала в зоне сдвига и бокового течения металла вне зоны сдвига.

В то же время противодавление PG прижимается выталкивателем (4) по линии сдвига, который прижимает материал к кулачкам, и в прижатом состоянии, под действием вырубной силы PS.

Металл в зоне сдвига находится в состоянии трехстороннего сжимающего напряжения, что повышает пластичность материала.

В этот момент материал повторяет форму кромки матрицы и пробивает деталь на срез.

В конце штамповки PR и PG давление снимается, матрица открывается, и детали и обрезки выбрасываются выталкивающей силой PRA и выталкивающая сила PGA соответственно, и выдуваются сжатым воздухом.

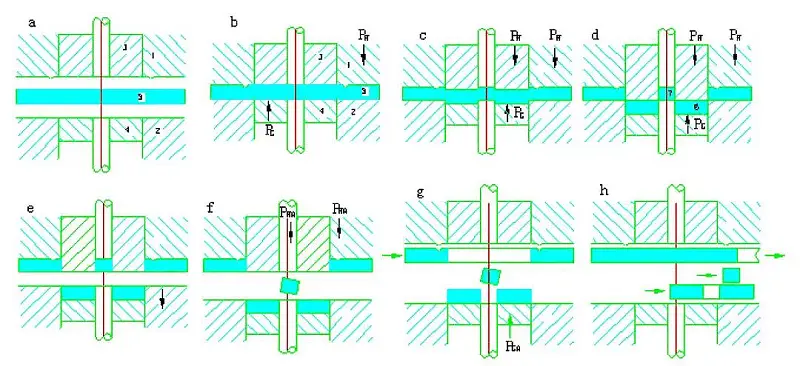

4. Процесс обработки тонких заготовок

(a) Штамп открывается, и материал подается;

(b) Штамп закрывается, и материал внутри и снаружи режущей кромки (линия заготовки) сжимается под действием кольцевой силы и противодавления;

(c) Материал подвергается заготовке с усилием заготовки PS, а сила прижима PR и PG эффективно прессуются во время всего процесса;

(d) В конце хода плунжера пуансон находится в матрице, а отходы из отверстия вымываются в матрицу для высадки;

(e) Кольцевая сила PR и противодавление PG удаляются, и кубик открывается;

(f) В положении, когда прикладывается усилие зубчатого венца, происходит выброс отходов из отверстия и снимается усилие нагнетания PRA из круга перфорации;

(g) В положении, когда прикладывается противодавление, в этой точке действует: выталкивающая сила PGA из кубика.

Начинается подача материала;

h) Выгрузите или удалите отходы тонких заготовок и внутренних отверстий.

Подача материала завершена.

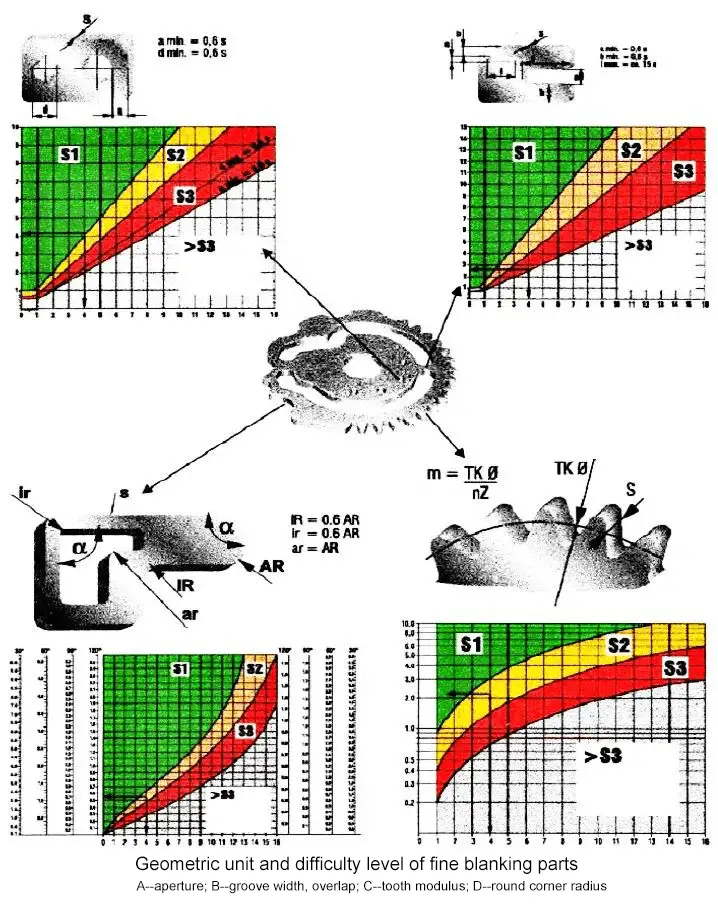

Технология тонкой заготовки деталей в первую очередь направлена на удовлетворение технических и функциональных требований, предъявляемых к деталям, а также на простоту и экономичность при серийном производстве. К факторам, влияющим на технологию, относятся:

Технология изготовления тонкой заготовки включает в себя элементы, составляющие геометрию детали, в том числе определение минимального радиуса галтели, отверстия, толщины стенки, ширины кольца, ширины канавки, модуля штамповки и др. Эти значения, как правило, меньше для деталей с тонкой заготовкой, чем для деталей с общей заготовкой, что определяется принципом тонкой заготовки. Однако правильно рассчитанные конструктивные параметры могут повысить качество продукции и снизить производственные затраты.

Примечание: рисунок, упомянутый в оригинальном тексте, не включен.

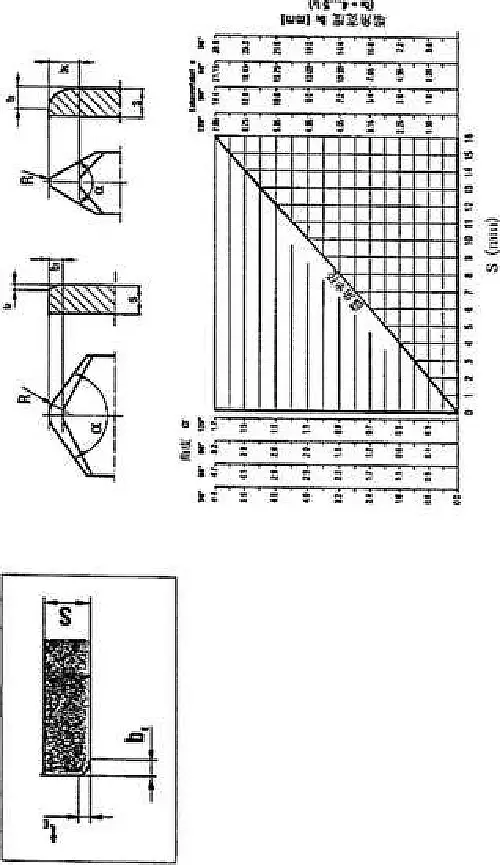

В зависимости от геометрии детали и ее конструктивных узлов она делится на S1, S2 и С3 в каждой из диаграмм.

В диапазоне ниже S3Тонкая зачистка не подходит, или требуются специальные меры.

При использовании диапазона S3Условием является то, что вырубной элемент должен быть изготовлен из быстрорежущей стали, а предел прочности на разрыв материала для тонкой зачистки составляет δb≤600 Н/мм2 (прочность на сдвиг Ks≤430Н/мм2).

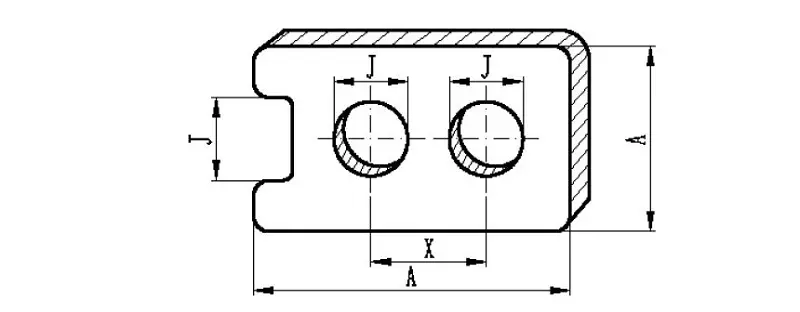

Пример:

Кулачок переключателя на рисунке, материал - Cr15 (сфероидизация), Ks=420N/mm2, который определяет уровень сложности.

Максимальная сложность этой части - круг b, поэтому общая сложность составляет S3 и может быть хорошо зачищена.

| Толщина S (мм) | Прочность на разрыв 600 Н/мм2 | ||

| I.D J | O.D A | Диаметр отверстия. X | |

| 0.5-1 | 6-7 | 7 | 7 |

| 1-2 | 7 | 7 | 7 |

| 2-3 | 7 | 7 | 7 |

| 3-4 | 7 | 8 | 7 |

| 4-5 | 7-8 | 8 | 8 |

| 5-6.3 | 8 | 9 | 8 |

| 6.3-8 | 8-9 | 9 | 8 |

| 8-10 | 9-10 | 10 | 8 |

| 10-12.5 | 9-10 | 10 | 9 |

| 12.5-16 | 10-11 | 10 | 9 |

1. Допуски на размеры

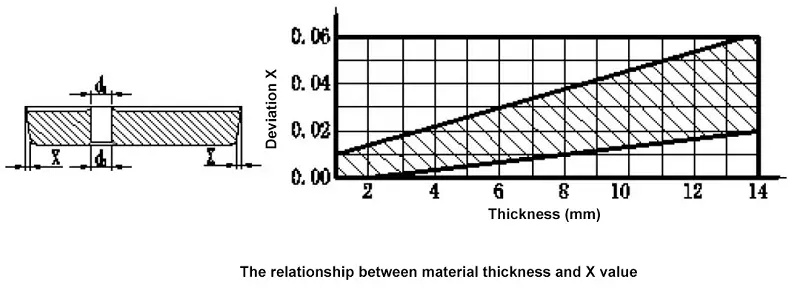

Допуски размеров прецизионных заготовок зависят от: формы детали, качества изготовления оснастки, толщины и свойств материала, смазки и регулировки пресса, которые можно выбрать из таблицы 1.

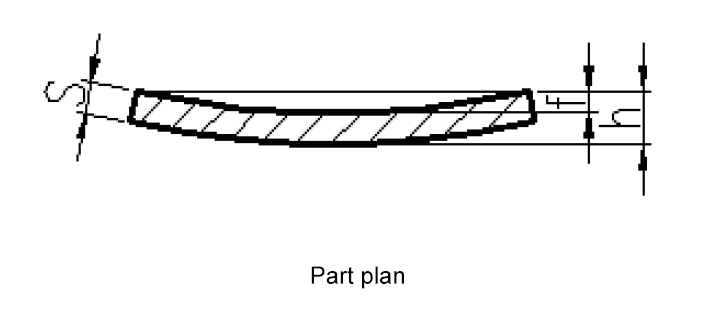

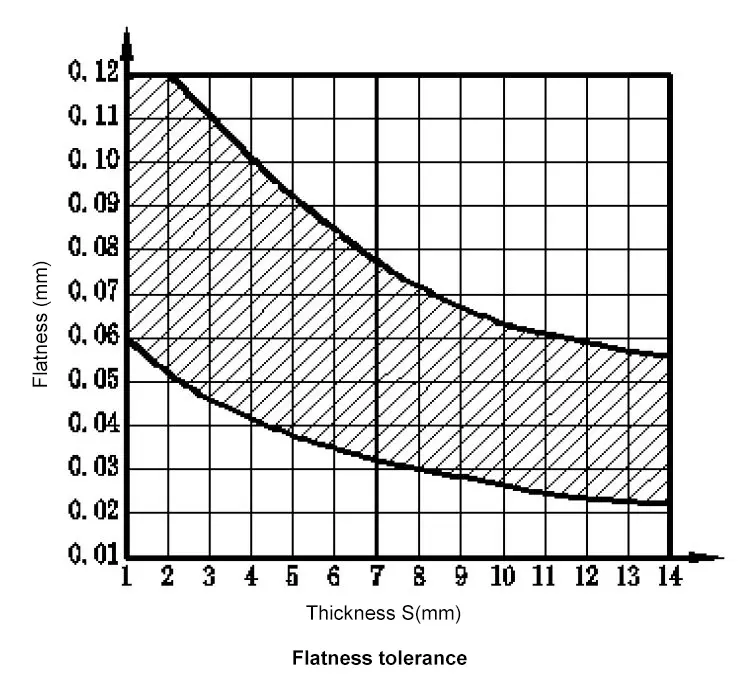

2. Допуск на плоскостность

Плоскостность прецизионной штампованной детали - это отклонение плоскости детали, которое имеет значение:

f = h - s

Детали, изготовленные методом тонкой заготовки, имеют хорошую плоскостность благодаря прессованному состоянию материала в процессе тонкой заготовки. Плоскостность может варьироваться в зависимости от размера, формы, толщины материала и механических свойств деталей.

Как правило, толстые детали более прямые, чем тонкие, низкопрочные материалы более прямые, чем высокопрочные, а материалы с большим усилием прессования более прямые, чем материалы с меньшим усилием прессования.

Поверхность материала на стороне выпуклого штампа всегда вогнутая, а на стороне вогнутого штампа - всегда выпуклая.

Однако если деталь необходимо отштамповать, смять, вырезать, согнуть или пробить с помощью непрерывного штампа, плоскостность может сильно колебаться из-за локальной деформации или различных направлений штамповки на детали.

Тем не менее, плоскостность прецизионных штампованных деталей всегда лучше, чем у обычных штампованных деталей. На рисунке ниже показан общий вид прямолинейность измеряется на расстоянии 100 мм.

3. PДопуск перпендикулярности

Поверхность тонкой заготовки и базовая поверхность образуют угол с определенным допуском, называемым неперпендикулярностью. На него влияют такие факторы, как толщина и свойства материала, состояние режущей кромки во время штамповки, жесткость штампа и регулировка пресса.

Как правило, при толщине материала 1 мм неперпендикулярность составляет 0,0026 мм, а при толщине материала 10 мм сторона заусенца на 0,052 мм больше, чем сторона впадины. Взаимосвязь между толщиной материала и неперпендикулярностью показана ниже.

4. Bкачество поверхности ланкинга

Качество тонких заготовок во многом определяется поверхностью заготовки.

На эту поверхность влияют такие факторы, как тип материала, его свойства и металлургическая структура, качество штампа и режущей кромки, использование смазочных материалов и настройка пресса.

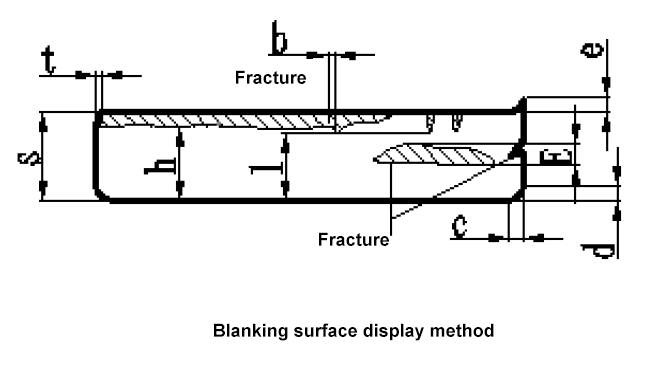

Поверхность заготовки состоит из четырех отдельных компонентов: гладкая поверхность, поверхность раскола, поверхность утопленного дефекта и поверхность заусенца.

На рисунке ниже показаны три основные характеристики глухой поверхности и их значение.

На рисунке:

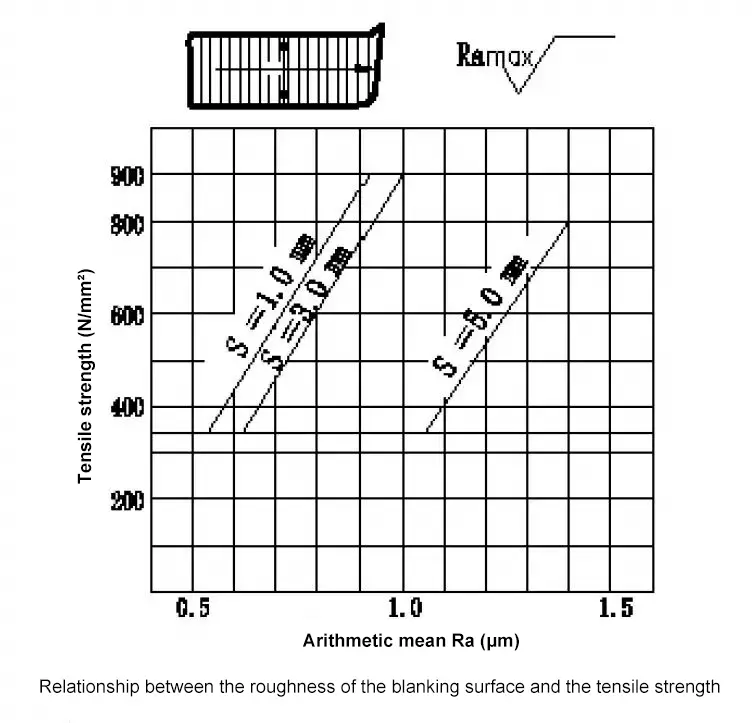

(1) Заглушка шероховатость поверхности

Шероховатость поверхности заготовки варьируется в разных направлениях и положениях по периметру. Как правило, сторона, которая разрушилась, более гладкая, чем сторона с заусенцами. Шероховатость поверхности заготовки представлена средним арифметическим значением aR, значение которого обычно варьируется от Ra = 0,2 до 3,6 и подразделяется на шесть классов (см. табл. 2).

Направление измерения перпендикулярно направлению штамповки, а место измерения находится в центре поверхности заготовки (как показано на рисунке 6a). Взаимосвязь между шероховатостью поверхности заготовки и прочностью материала на разрыв показана на рисунке 6b.

Таблица 2 Бланкирование шероховатость поверхности

| Степень шероховатости | 1 | 2 | 3 | 4 | 5 | 6 |

| Ra(мкм) | 0.2 | 0.4 | 0.6 (0.8) | 2.4 | 3.4 | 3.8 (3.6) |

| Codename | N4 | N5 | N6 | N7 | N | N8 |

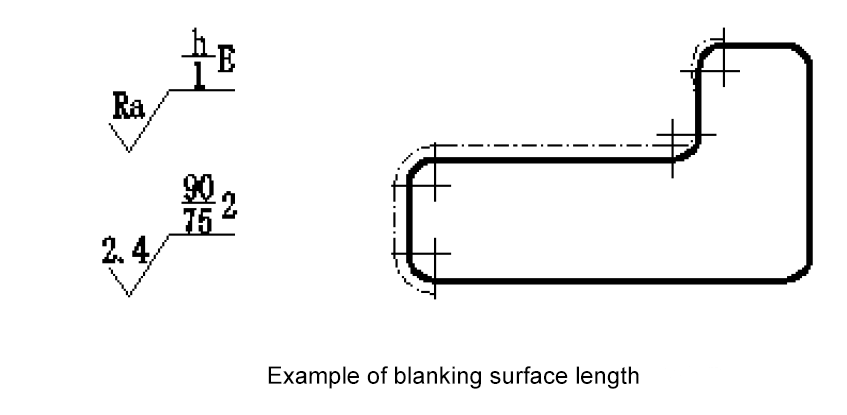

(2) Уровень целостности заглушенной поверхности

Существует пять уровней неповрежденности заготовительной поверхности деталей тонкой заготовки.

| Уровень целостности поверхности заготовки | |

| h | l |

| 100% S | 100% S |

| 100% S | 90% S |

| 90% S | 75% S |

| 75% S | — |

| 50% S | — |

(3) Степень разделения поверхности заготовки

На поверхности заготовки деталей с мелкими отверстиями имеется четыре уровня расщепления.

| Степень разделения поверхности заготовки | |

| E (мм) | Класс |

| 0.3 | 1 |

| 0.6 | 2 |

| 1 | 3 |

| 2 | 4 |

(4) Метод и значение качества поверхности заготовки

Представление и значение характеристик качества поверхности штамповки показаны на рисунке ниже.

Например,

Угол разрушения означает неравномерную пластическую деформацию выпуклой кривой на стыке гладкой поверхности, внутренней и внешней плоскости контура тонких штампованных деталей (как показано на рис. 8).

На размер разрушения влияют различные факторы, например, толщина материала, свойства материалаформа детали, противодавление и высота зубчатого венца. Метод расчета угла развала можно выбрать, ориентируясь на рисунок ниже.

Как правило, tE≈(5~10)S, bE≈(5~10)tE.

Рассчитайте значение угла развала tE и bE

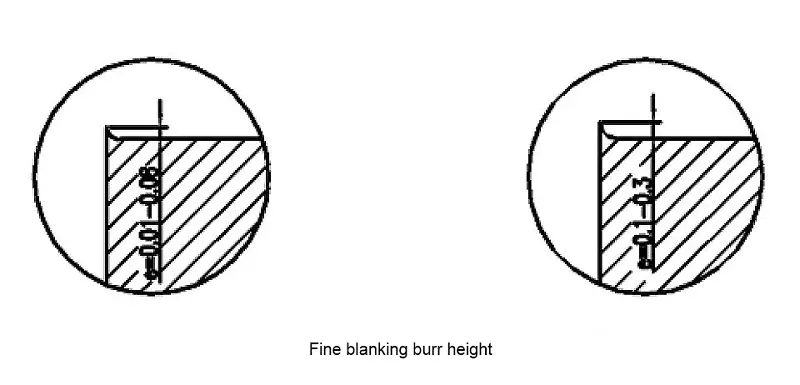

Заусенцы - это неровные выступы на краю заготовительной поверхности тонких заготовок. Размер заусенцев зависит от различных факторов, таких как тип материала, зазор, состояние режущей кромки штампа, глубина погружения штампа в материал и количество циклов заготовки.

Заусенец, образующийся при тонкой заготовке, является не результатом резки, а скорее экструзионным заусенцем. Размер заусенца определяется не только его высотой, но и толщиной его корня.

Согласно стандарту VDI3345, когда кромка штампа острая, образуется только тонкий заусенец размером от 0,01 до 0,08 мм. С другой стороны, когда кромка штампа становится тупой, образуется более толстый заусенец размером от 0,1 до 0,3 мм (как показано на рисунке ниже).

Тонкое бланширование - это процесс сдвига потока, при котором заготовительный штамп создает сильную деформацию кристаллов металлической ткани, что приводит к их разделению. Тип материала для тонкой заготовки влияет на качество поверхности, точность размеров и стойкость инструмента для тонких заготовок.

Основными требованиями к нему являются:

1. Он должен обладать хорошей пластичностью и большой денатурирующей способностью

Благодаря этому поток материала в зоне сдвига может продолжаться до конца сдвига без разрывов.

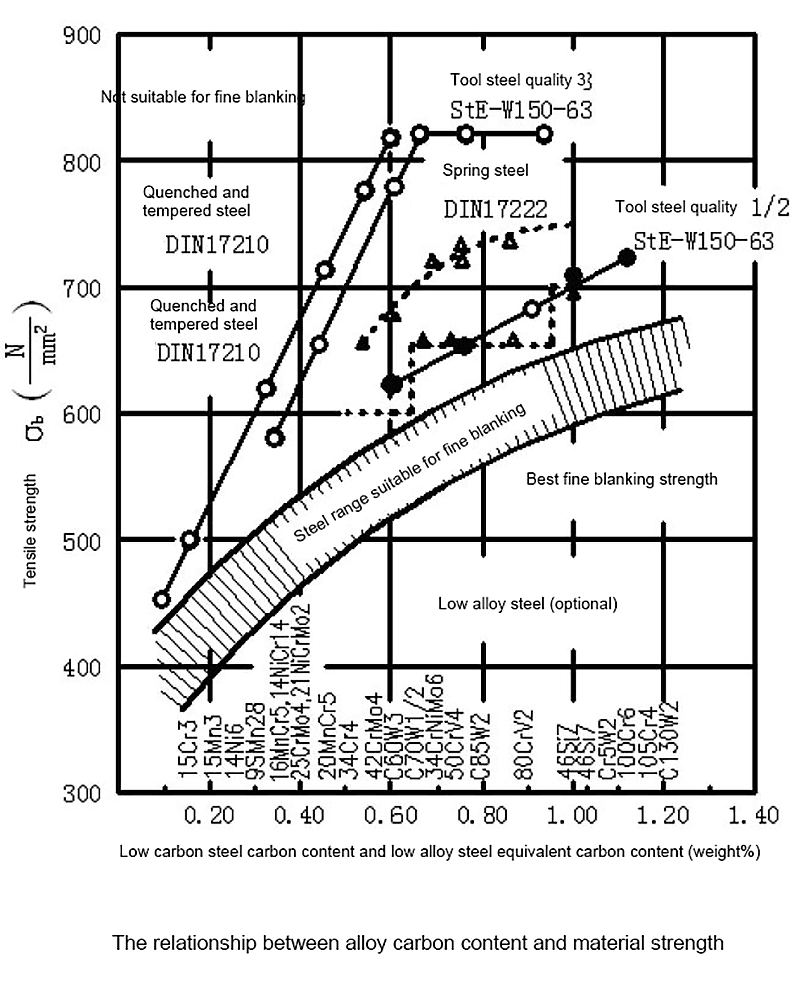

Наилучшие результаты тонкой заготовки достигаются при использовании сталей с пределом прочности на растяжение δb ≤ 650 Н/мм2 и содержание углерода 0,35%.

[1] Характеристики материала при тонкой заготовке

-Степень деформации науглероженных тел и карбидов (сферонизация)

[2] Деформируемость материалов

Тонкие заготовительные материалы с более высокими значениями удлинения при разрыве и конечной усадки обладают лучшими деформационными свойствами. Низкий предел текучести указывает на то, что материал начинает течь при низком давлении. Соответствующий диапазон прочности для тонких заготовительных материалов показан на следующем рисунке, а содержание углерода представлено в виде эквивалентного содержания углерода.

2. Она должна иметь хорошую организационную структуру

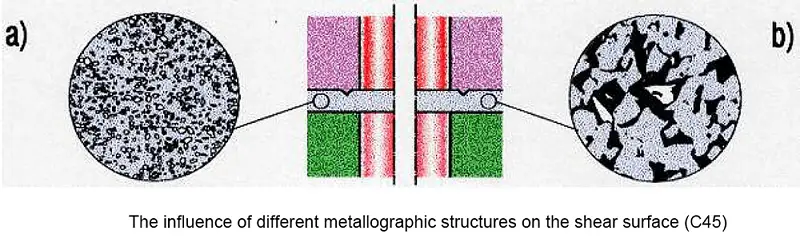

К материалам для тонкой заготовки предъявляются высокие требования по металлургической структуре. Качество тонкой заготовки может существенно зависеть от металлургической структуры, даже если материал используется один и тот же, но обрабатывается по-разному.

Для углеродистой стали и легированная сталь с содержанием углерода более 0,35%, форма и распределение цементита (Fe3C) играют решающую роль в отделке поверхности при сдвиге.

Карбиды после сфероидизации, равномерно распределенные в мелкозернистой форме, и перлитная структура стружки приводят к хорошей, гладкой поверхности реза.

На рисунке ниже показано, как различные металлографические структуры углеродистой стали с углеродом 0,45% приводят к различному качеству поверхности при сдвиге. Слева - необработанная доферритная перламутровая структура, справа - сферолитическое науглероженное тело после сфероидизации.

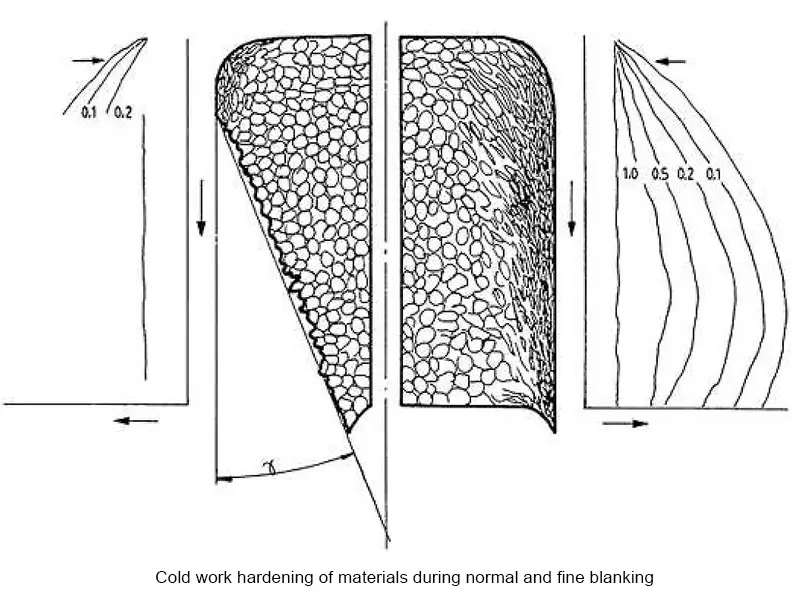

3. Холодная закалка при тонкой заготовке

Тонкая заготовка - это сложный процесс, включающий экструзию и сдвиг материалов. Материал в зоне среза подвергается сильной холодной деформации, что приводит к увеличению твердости в зоне упрочнения холодной обработкой по сравнению с твердостью матрицы.

Для понимания процесса тонкой заготовки очень важно иметь четкое представление о законах холодной закалки и определить размер, форму и глубину холодной закалки, а также ее фактическое влияние на готовые детали с тонкой заготовкой.

На рис. 12 показано холодное упрочнение материалов при общей и тонкой заготовке.

1. Принцип выбора

Важно удовлетворить функциональные требования, предъявляемые к деталям с тонкими заготовками, и при этом учесть экономическую эффективность. Для этого необходимо учитывать такие факторы, как тип и доступность материала, допуски на размеры, качество поверхности и степень сложности достижения точной заготовки.

2. Разнообразие материалов

К черным металлам относятся: мягкая сталь (C≤0,13%); нелегированная сталь (0,12-1,0%C); легированная сталь (0,15-0,20%C); нержавеющая сталь (C≤0,15%); мелкозернистая сталь (0,10-0,22%C).

Цветные металлы включают: медь и медные сплавы; алюминий и алюминиевые сплавы.

Похожие статьи: Черные и цветные металлы

3. Состояние поставок

Требования к стали:

ФСГ I: Максимальная прочность на разрыв, без требования к металлургической организации.

FSG II: после отжиг обработка, материал C>0.15%, содержащий около 80-90% сферических науглероженных тел.

FSGIII: Размягченный и отожженный, материал C>0.15%, содержащий около 100% сферического науглероженного тела.

К цветным металлам меди, алюминия и их сплавам предъявляются требования по химическому составу и состоянию проката.

4. Оценка тонких заготовок

Оценка материалов для тонких заготовок и их выбор приведены в таблице 5.

| Марка стали | Максимальная толщина заготовки | Оценка эффективности тонкой зачистки | ||||

| Китай (YB) | США (AISI) | Германия (DIN) | Япония (JIS) | Советский Союз (rOCT) | ||

| 08 | 1008 | 15 | 1 | |||

| 10 | 1010 | C10 | S10C | #10 | 15 | 1 |

| 15 | 1015 | C15 | S15C | #15 | 12 | 1 |

| 20 | 1020 | C22 | S20C | #20 | 10 | 1 |

| 25 | 1025 | S25C | #25 | 10 | 1 | |

| 30 | 1030 | S30C | #30 | 10 | 1 | |

| 35 | 1035 | C35 | S35C | #35 | 8 | 2 |

| 40 | 1040 | S40C | #40 | 7 | 2 | |

| 45 | 1045 | C45 | S45C | #45 | 7 | 2 |

| 50 | 1050 | CK53 | S50C | #50 | 6 | 2 |

| 55 | 1055 | Cf56 | S55C | #55 | 6 | 2 |

| 60 | 1060 | C60 | SWRH4B | #60 | 5 | 2 |

| 1064 | CK60 | S58C | 6 | |||

| 65 | 1065 | CK67 | SUP2 | #65 | 3 | |

| 70 | 1070 | 3 | 2 | |||

| 1074 | C75 | 3 | ||||

| T8A | C85W2 | SKU3 | Y8A | 3 | ||

| T10A | W1-0.8C | 3 | 3 | |||

| 15Mn/16Mn | 8 | 3 | ||||

| 15CrMn | 16MnCr5 | 15XI | 5 | 2 | ||

| 14Ni6 | 8 | 2 | ||||

| 14NiCr10 | SNC21H | 7 | ||||

| E3316 | 14NiCr14 | SNC22H | 7 | |||

| 14NiCr18 | 7 | |||||

| 15CrNi6 | 6 | |||||

| 18CrNi8 | 5 | |||||

| 4317 | 17CrNiMo6 | 5 | ||||

| 15Cr | 15Cr3 | SCr21 | 15X | 5 | 2 | |

| 15CrMo5 | 4 | |||||

| 20CrMo | 4118 | 20CrMo5 | SCM22 | 20XM | 4 | 2 |

| 20CrMo | 20MnCr5 | 4.5 | 2 | |||

| 20MnMo | 8 | 2 | ||||

| 42Mn2V | 42MnV7 | 6 | 2 | |||

| GCr15 | E52100 | 100Cr6 | SUJZ | IIIX15 | 6 | 3 |

| 0Cr13 | 410 | X7Cr13 | ||||

| 1Cr13 | 403 | X10Cr13 | SUS21 | 1X13 | ||

| 4Cr13 | X40Cr13 | 4X13 | ||||

| Cr17 | 430 | X8Cr17 | SUS24 | X17 | ||

| 0Cr18Ni9 | 304L | X5CrNi189 | SUS27 | 0X18H9 | ||

| 1Cr18Ni9 | 302 | X12CrNi188 | SUS40 | 1X18H9 | ||

| 1Cr18Ni9Ti | 321 | X10CrNiTi189 | SUS29 | 1X18H9T | ||

| 304L | X2Crni189 | SUS28CP | ||||

| X8CrNi1212 | ||||||

| 301 | X12CrNi177 | SUS39CP | ||||

| X2NiCr1816 | ||||||

Примечания:

Как основатель MachineMFG, я посвятил более десяти лет своей карьеры металлообрабатывающей промышленности. Мой обширный опыт позволил мне стать экспертом в области производства листового металла, механической обработки, машиностроения и станков для обработки металлов. Я постоянно думаю, читаю и пишу об этих предметах, постоянно стремясь оставаться на переднем крае своей области. Позвольте моим знаниям и опыту стать преимуществом для вашего бизнеса.