Как обеспечить точный рез без повреждения материала в гидравлических ножницах с поворотной балкой? В этой статье рассматриваются критические факторы расчета усилия сдвига, угла сдвига и регулировки зазора сдвига в гидравлических ножницах с поворотной балкой. Понимая эти ключевые элементы, читатели получат представление об оптимизации качества ножниц и поддержании эффективности оборудования, что в конечном итоге повысит эффективность их металлообрабатывающих операций.

Поворотные листовые ножницы широко используются благодаря своей простой конструкции, низкому проценту отказов, высокой эффективности резки и способности предотвращать изгиб, коробление и деформацию листа после резки, в отличие от обычных листовых ножниц. Это объясняется тем, что в основном они имеют косую режущую кромку.

В процессе стрижки турель поворотных ножниц вращается, что приводит к изменению угла и зазора между лезвиями. Однако в процессе проектирования расчет поперечной силы при расчете поперечного усилия поворотной балки часто опираются на формулу расчета поперечного усилия при прямолинейном движении опоры лопастей. Это может привести к неточным расчетам, отклонению от проектных размеров и в дальнейшем нарушить нормальную работу конструкции.

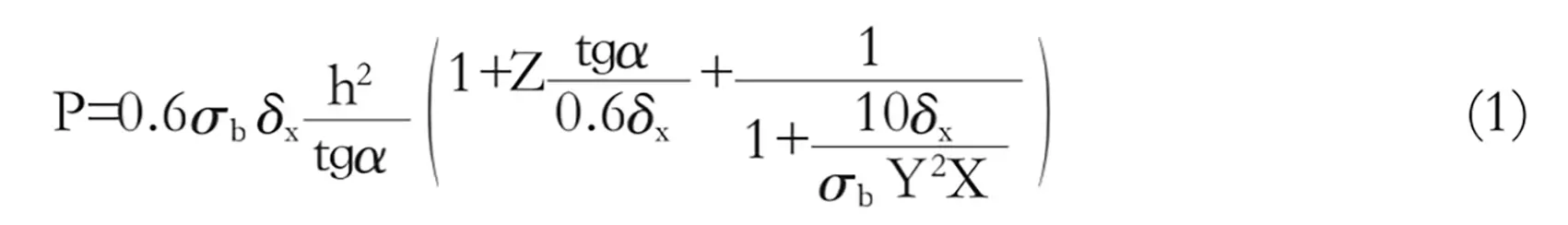

При расчете усилия сдвига в ножницах с косым лезвием, в которых стойка инструмента движется по прямой линии, в основном используется формула Носари, предложенная учеными из бывшего Советского Союза.

В формуле:

Очевидно, что формула (1) не учитывает процесс сдвига после изменения угла сдвига, а зазор сдвига также считается на основе одноразового значения. В результате она подходит только для ножевой рамы, выполняющей линейное движение ножниц.

В ножницах для резки пластин поворотного типа, чтобы поддерживать постоянный зазор и угол сдвига в процессе резки, поверхность крепления ножа к держателю инструмента должна быть обработана в виде спиральной поверхности в пространстве.

Однако на практике, чтобы упростить процесс обработки и учесть форму лезвия (которое обычно имеет прямоугольную форму с плоской задней поверхностью), спиральная поверхность обрабатывается непосредственно в плоскости, параллельной оси вращения держателя инструмента.

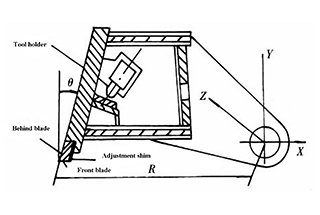

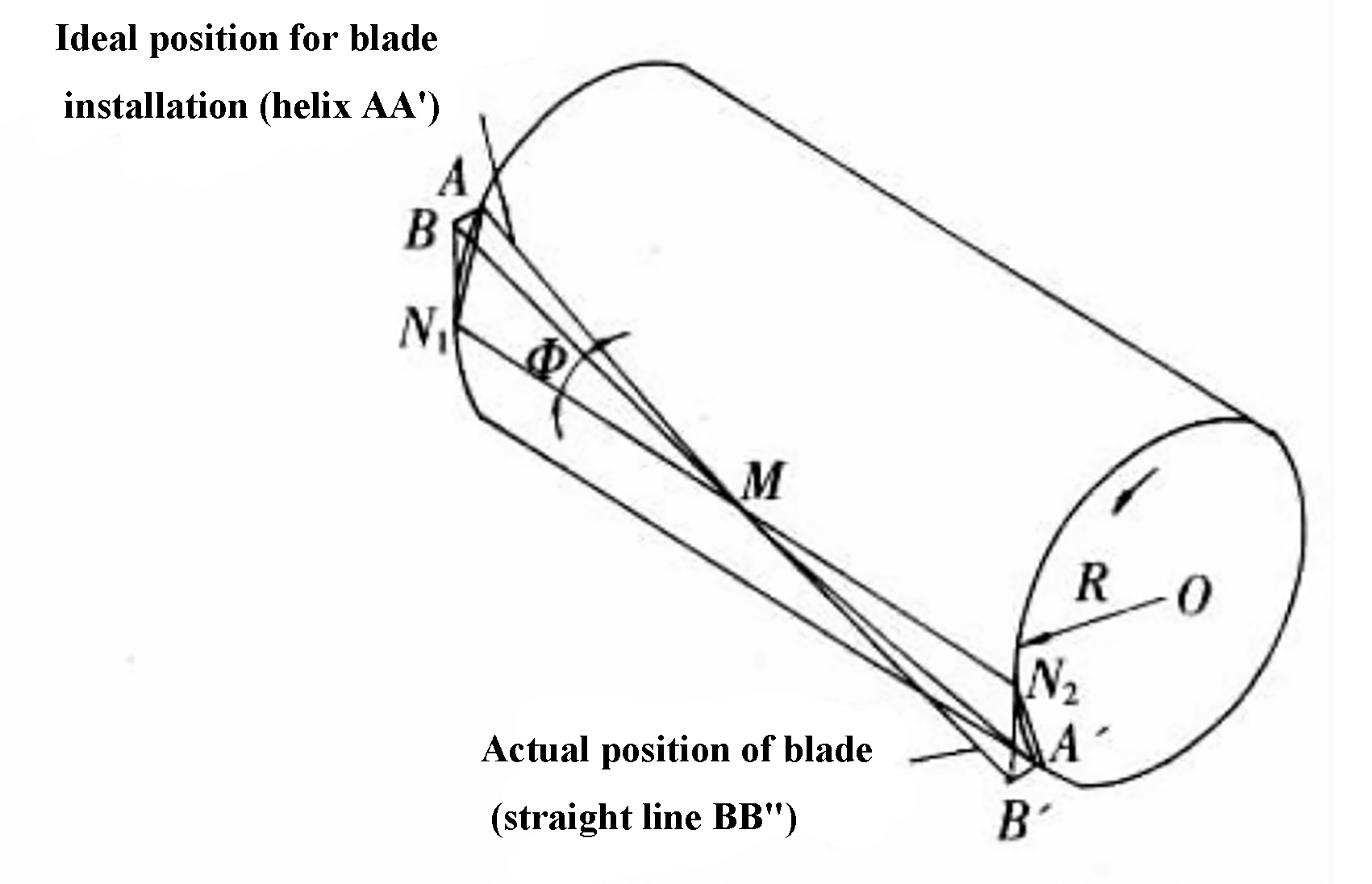

Как показано на рисунке 1, существует идеальное положение установки в точке AA' и фактическое положение установки в точке BB' (где Ф представляет собой угол сдвига на рисунке).

Поскольку инструмент устанавливается не по спиральной поверхности, текущий метод установки предполагает установку лезвия по касательной к поверхности установки на определенной высоте.

Это означает, что когда лезвие устанавливается на держатель инструмента под определенным углом сдвига Ф, лезвие всегда направлено по касательной к АА' (как показано на рис. 1) благодаря затяжке винтов.

Рис. 1 Схема установки ножей в листовых ножницах поворотного типа

Для обеспечения качества ножниц пластинчатые ножницы поднимаются над плоскостью y поворотной оси стола, чтобы поддерживать постоянный угол зазора γ во время процесса стрижки.

Однако, поскольку плоскость установки лезвия параллельна оси вращения держателя инструмента, лезвие определенной толщины и высоты может быть установлено только в точке BB' или параллельно ей.

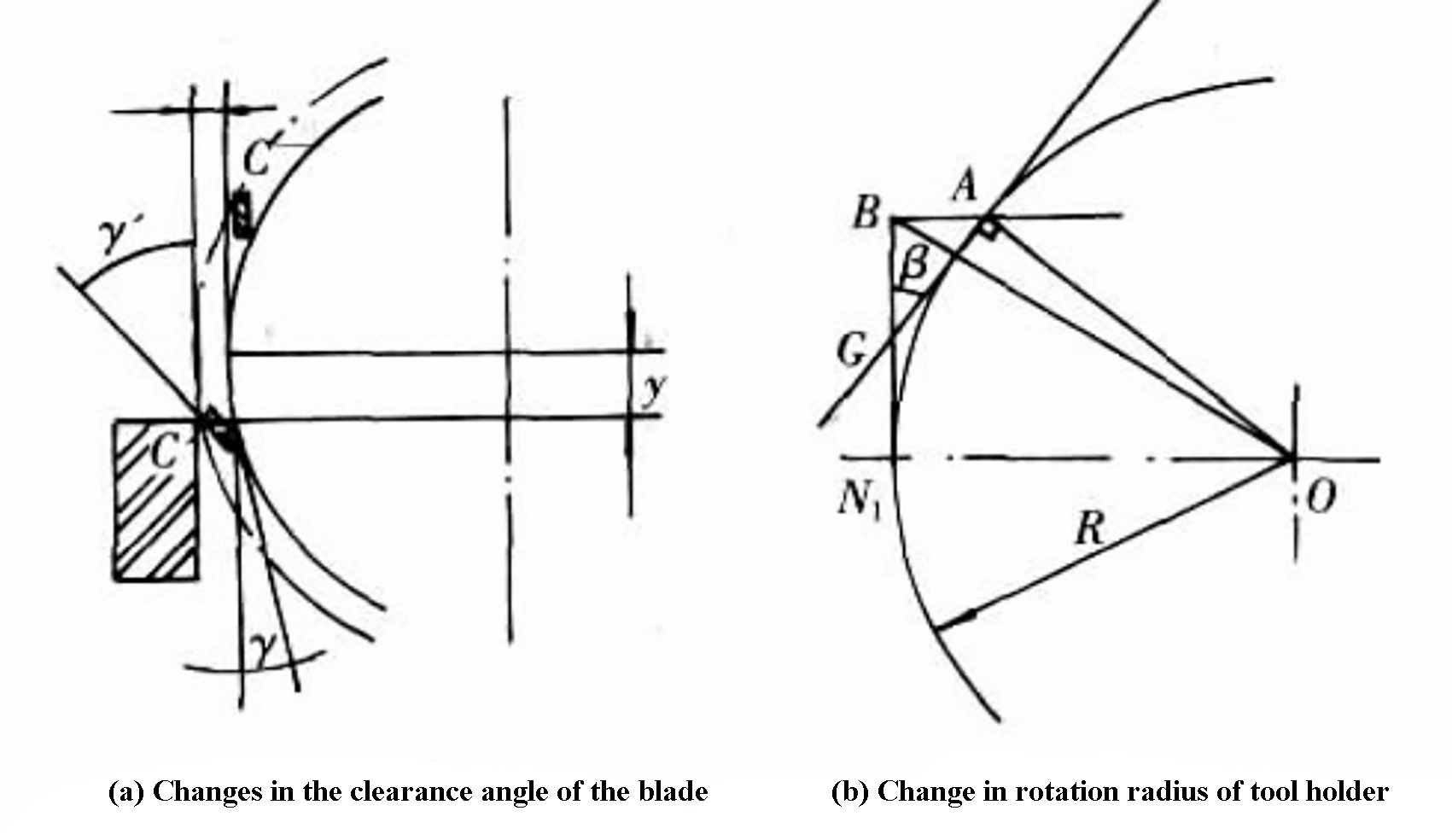

Как показано на левой стороне рис. 1, лезвие переходит из идеального положения по касательной к точке A в положение BN по касательной к точке N. Это приводит к изменению угла сдвига, как показано на рис. 2.

При перемещении точки сдвига из точки M в точку B угол сдвига постепенно изменяется от γ (который должен поддерживаться на постоянном уровне) до γ = γ' + β.

Когда точка сдвига перемещается из точки B в точку M, γ' = γ - β, как показано на рисунке 2(a).

Рис. 2 Изменение угла и радиуса поворота ножевой кромки при обработке пластинчатыми ножницами качающегося типа

Если длина ножницы l, угол сдвига - Ф, а радиус вращения лопасти - R, то при использовании всей лопасти получается геометрическая зависимость, показанная на рис. 2b.

Если используется n ножей и толщина регулируется с помощью регулировочных прокладок, то:

Из общей длины видно, что диапазон заднего угла лезвия во время резки составляет γ ± β.

Для облегчения монтажа и повышения качества резки в ножницах для резки листового металла с поворотным механизмом обычно используются длинные ножи.

Когда лезвие устанавливается в держатель инструмента вдоль оси с углом сдвига Ф, если точка сдвига перемещается из точки B' в точку B (рис. 1) во время процесса сдвига, фактический радиус вращения держателя инструмента увеличивается.

Если предположить, что радиус вращения равен R, угол сдвига равен Ф, а длина держателя инструмента равна l, то разница между максимальным радиусом вращения OB и R показана на рис. 2(b):

Чтобы режущая кромка не повредила стол в процессе стрижки, необходимо поддерживать зазор между ножницами △, превышающий △R.

Если взять в качестве примера пластинчатые ножницы поворотного типа QC12Y-6×200 с радиусом поворота R=469 мм, углом сдвига Ф=1,5° и длиной ножа 1100 мм с 3 частями, то подстановка этих значений в формулы (3) и (4) дает β ≈ 5° и △R = 1,87 мм, соответственно.

В процессе сдвига пластин качество и сила сдвига в значительной степени зависят от величины зазора. Эффекты сдвига и отрыва сосуществуют в процессе, и увеличение зазора приводит к увеличению доли отрыва, но в то же время качество сдвига ухудшается.

Для резки толстых листов зазор между ножницами, как правило, должен контролироваться в диапазоне от 8% до 12%, исходя из опыта. Однако использование упрощенной технологии установки поверхности ножа в ножницах для резки пластин поворотного типа затрудняет выполнение этого требования.

Когда сдвиговый зазор превышает эмпирическое значение, это неизбежно приводит к изменению усилия сдвига. Уравнение (1) показывает, что увеличение сдвигового зазора приводит к увеличению относительного значения бокового зазора ножа, что в конечном итоге приводит к увеличению усилия сдвига, необходимого в процессе сдвига.

В процессе стрижки сдвиг увеличивается двумя способами:

Во-первых, это увеличит силу сдвига, что приведет к увеличению потери мощности.

Во-вторых, это увеличит пластическую деформацию пластины, что приведет к увеличению трения между лезвием и срезаемой пластиной. Это увеличит усилие, необходимое для срезания, и сократит срок службы инструмента.

Поэтому для пластинчатых ножниц поворотного типа целесообразно выбирать относительно большие значения бокового зазора и коэффициента износа ножей при использовании формулы (1) для расчета усилия сдвига, чтобы компенсировать влияние вышеуказанных факторов.

Для обеспечения качественного сдвига и предотвращения трения пластин между лезвием и поверхностью заднего ножа конструкция ножниц для резки пластин поворотного типа предусматривает, что угол между задним ножом и вертикальной поверхностью стола должен составлять 1,5°-2,0° во время процесса сдвига.

Исходя из вышеприведенного анализа, изменение угла зазора в процессе сдвига пластинчатых ножниц поворотного типа составляет γ ± β.

После расчета β ≈ 5° в QC12Y-6×200 сдвиг поворотной балкиПоэтому трудно обеспечить соответствие заднего угла проектным требованиям. В процессе стрижки даже отрицательный задний угол может усилить износ лезвия и нагрев, и даже привести к экструзии, снижая прочность лезвия.

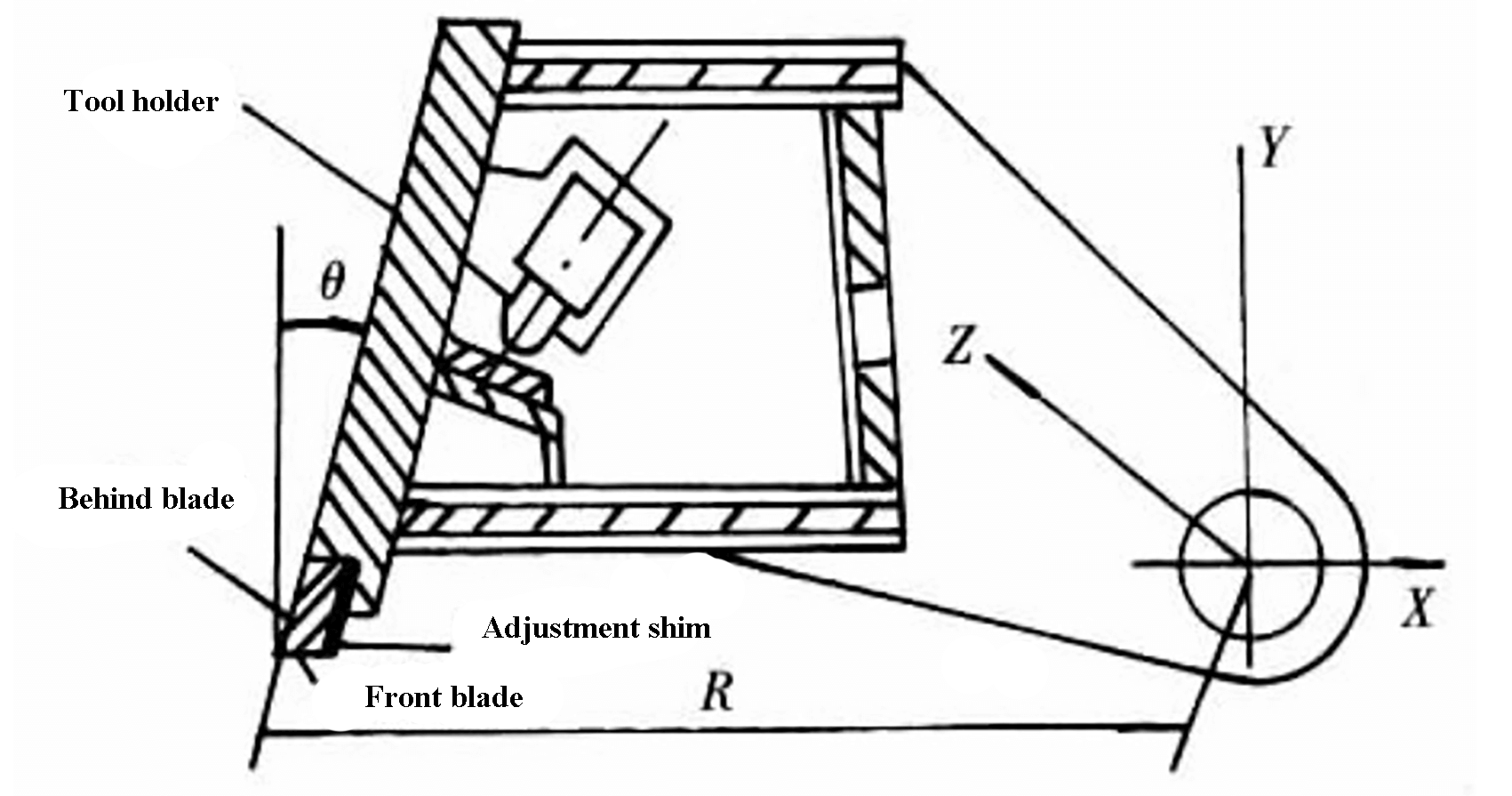

Чтобы избежать этой ситуации, в конструкции держателя инструмента для ножниц для резки пластин с поворотным механизмом необходимо задать фиксированный угол θ между передней частью ножа и вертикальной поверхностью стола (см. рис. 3). Если угол θ больше или равен -β, то между лезвием и пластиной не будет происходить сдавливания. Этот угол не описан в некоторых документах и рекомендуется составлять от 5° до 7°.

Рис. 3 Схема строения ножа в гидравлических роторных ножницах

Расчет усилия сдвига в пластинчатых ножницах поворотного типа обычно выполняется с использованием держателя инструмента для достижения линейного движения в формуле для косого сдвига лезвий.

Хотя теоретически это возможно, фактический процесс обработки предполагает упрощение поверхности крепления лезвия с пространственной спиральной поверхности до плоскости. Это приводит к изменению зазора при сдвиге и заднего угла сдвига в процессе стрижки.

Изменение зазора между ножницами может повлиять на силу сдвига и снизить качество процесса стрижки. С другой стороны, изменение заднего угла после стрижки может привести к износу и даже выдавливанию между лезвием и пластиной, что в конечном итоге увеличит усилие стрижки.

В настоящее время при изготовлении монтажной поверхности ножей для пластинчатых ножниц распашного типа обычно используется упрощенный процесс. Поэтому при расчете усилия сдвига необходимо учитывать влияние сдвигового зазора и изменения заднего угла.