Как выбор правильной траектории движения инструмента при фрезеровании может изменить ваш производственный процесс? Выбор траектории движения инструмента напрямую влияет на точность, качество поверхности и эффективность обрабатываемых деталей. В этой статье рассматриваются различные методы подачи инструмента, от однонаправленной и возвратно-поступательной до кольцевого резания, и освещаются факторы, влияющие на их выбор. Поняв эти методы, вы сможете оптимизировать операции обработки и повысить эффективность производства. Окунитесь в эту тему, чтобы узнать, как правильная траектория движения инструмента может повысить эффективность вашей стратегии обработки.

С развитием современных производственных технологий оборудование для обработки с ЧПУ и поддерживающая его CAM-система получили широкое распространение и развитие.

Основой управления процессом обработки на оборудовании является траектория движения инструмента (т.е. режим перемещения инструмента), создаваемая CAM-системой.

Это напрямую влияет на точность обработанной детали, шероховатость поверхности, общее время обработки, срок службы станков и, в конечном счете, на эффективность производства.

В этой статье анализируются отличительные характеристики режима подачи инструмента и некоторые факторы, влияющие на его выбор. На основе сравнения технологических методов и режимов подачи инструмента в процессе фрезерования дается справочная основа для выбора подходящего режима подачи инструмента.

В обработке с ЧПУ термин "режим планирования траектории движения инструмента" означает режим, в котором планируется траектория движения инструмента во время резки заготовки.

При обработке одной и той же детали различные методы резки могут соответствовать требованиям к размерам и точности, но эффективность их обработки может отличаться.

Методы подачи инструмента можно разделить на четыре группы: однонаправленная подача ножа, возвратно-поступательная подача ножа, подача ножа для кольцевой резки и композитная подача ножа. Последняя категория, комбинированная подача ножа, представляет собой смесь первых трех методов.

В этих методах используется однонаправленное или возвратно-поступательное движение инструмента, которое известно как линейное режущий инструмент ходьбы с точки зрения стратегии обработки.

Поэтому, исходя из различных стратегий обработки, методы подачи инструмента можно разделить на линейное резание, кольцевое резание и другие специализированные методы.

Наиболее часто используются методы линейного и кольцевого резания. Обработка линейным резанием позволяет максимально использовать скорость подачи станка, что приводит к лучшему качеству поверхности резания по сравнению с обработкой кольцевым резанием.

Однако при обработке сложных плоских полостей с несколькими бобышками, образующими несколько внутренних контуров, могут потребоваться дополнительные действия по подъему инструмента. Это необходимо для того, чтобы избежать столкновения инструмента с бобышкой или вернуть инструмент в необработанную зону. Инструмент необходимо поднять на определенную высоту от плоскости обработки, перевести в начало другой траектории движения инструмента и продолжить процесс резания.

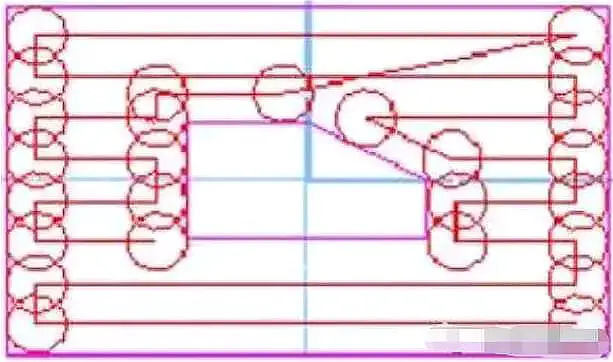

Траектория движения инструмента при линейном резании в основном состоит из ряда прямых линий, параллельных фиксированному направлению, что упрощает ее расчет. Этот метод идеально подходит для простой чистовой обработки полости или черновой обработки для удаления лишнего материала. Пример такого метода показан на рис. 1 - возвратно-поступательная рейка.

Рис. 1 Направляющая для режущего инструмента

При круговом резании инструмент движется по траектории, имеющей сходный контур, состоящий из группы замкнутых кривых. Это помогает поддерживать одинаковые условия резания при обработке деталей.

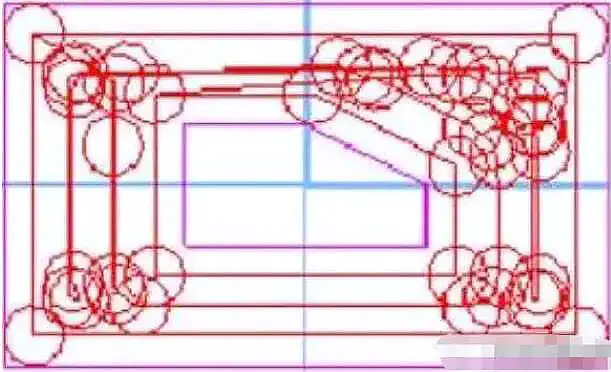

Однако расчет кольцевого резания сложен и занимает много времени, поскольку требует построения диаграммы текущей кольцевой дорожки и ее постоянного смещения для расчета следующей кольцевой дорожки. Несмотря на это, он хорошо подходит для обработки сложных полостей и поверхностей, как показано на рис. 2 - кольцевая рельсовая фреза.

Рис. 2 Направляющая для циркулярной фрезы

Геометрия и форма заготовки, включая зону обработки, а также размер и расположение любых островков, являются неотъемлемыми характеристиками заготовки, которые невозможно изменить. Эти элементы играют решающую роль в определении режима подачи инструмента и являются основополагающими факторами, которые необходимо учитывать.

Технологический маршрут - это прямой метод достижения цели обработки, который является основным фактором при выборе режима резания.

Он определяет последовательность зон обработки, сочетание и разделение островов, а также разделение между черновой, получистовой и чистовой обработкой.

Существует множество типов технологических маршрутов, позволяющих достичь желаемого результата, и выбор способа хождения с инструментом зависит от выбранного маршрута.

Материал заготовки также является фактором, влияющим на выбор режима перемещения инструмента.

Сам материал заготовки является непосредственным объектом обработки, но он не влияет напрямую на режим хождения инструмента. Однако он может повлиять на выбор материала, размера и режима обработки инструмента, что, в свою очередь, может косвенно повлиять на режим хождения инструмента.

Форма и размер заготовки определяют распределение припусков на обработку между различными частями заготовки. Кроме того, для заготовок с дополнительными заготовками использование заготовок разных размеров и форм может изменить зажим режим и распределение зон обработки, что влияет на стратегию обработки и приводит к различным режимам хождения инструмента.

Способ зажима и фиксации заготовки также может косвенно влиять на режим хождения инструмента. К ним относятся создание новых "островков" за счет прижимной пластины, изменение режима хождения инструмента, вызванное влиянием сил крепления на параметры резания, и влияние вибрации на режим хождения инструмента.

При выборе инструмента учитываются такие факторы, как материал инструмента, его форма, длина и количество зубьев.

Эти параметры влияют на площадь и частоту контакта между инструментом и заготовкой, тем самым влияя на объем материала, снимаемого за единицу времени, и на нагрузку станка. Кроме того, износостойкость и срок службы инструмента определяют продолжительность его использования.

Размер инструмента, или диаметр, оказывает непосредственное влияние на режим подачи инструмента. Выбор инструментов с разными диаметрами приводит к изменению размера остаточной зоны, изменению траектории обработки и различным способам перемещения инструмента.

При фрезеровании, когда сложные плоские полости имеют несколько бобышек, образующих несколько внутренних контуров, при линейном резании часто возникают дополнительные действия по подъему инструмента, а при круговом резании путь обработки становится длиннее. Эти действия значительно снижают эффективность резания.

Чтобы свести к минимуму количество таких случаев, зона резания делится на несколько подзон в зависимости от необходимости обработки. Действия по подъему инструмента происходят между этими подзонами. В зависимости от режима перемещения инструмента подзоны могут быть объединены, разделены или даже проигнорированы. Это позволяет сократить количество действий по подъему инструмента и предотвратить слишком длинную траекторию обработки.

Кроме того, выбирая наиболее подходящий режим движения инструмента для каждой подзоны, можно повысить эффективность обработки.

При выборе режима подачи инструмента необходимо учитывать два фактора: время обработки и равномерность припуска на обработку.

В целом, метод кругового резания предпочтителен из-за равномерного припуска на обработку, который определяется формой заготовки. С другой стороны, метод линейного резания приводит к неравномерному припуску на обработку. Для достижения равномерности в этом случае необходимо увеличить траекторию движения кругового режущего инструмента по границе.

Однако, если не учитывать требование равномерности, метод линейного резания имеет относительно небольшую длину пути инструмента. С другой стороны, увеличение кругового пути режущего инструмента для решения проблемы неравномерности может привести к увеличению общего времени обработки, особенно при длинных границах, как, например, в ситуациях с несколькими островами.

Хотя линейная резка проще в вычислении и требует меньше памяти, она также предполагает большее количество подъемов инструмента. В отличие от этого, круговая резка требует многократного смещения границы кольца и удаления самопересекающихся колец.

Форма заготовки определяет траекторию движения инструмента при обработке.

Исходя из характера обрабатываемого объекта, заготовки можно разделить на два типа: плоские полости и поверхности свободной формы.

Плоские полости обычно обрабатываются методом линейного резания. Это связано с тем, что большинство заготовок такого типа создаются в процессе резки и фрезерования, например, коробки, основания и другие детали, которые имеют большие припуски на обработку. Линейное резание позволяет максимально использовать скорость подачи станка, что повышает эффективность обработки. Кроме того, качество поверхности, получаемой при линейном резании, лучше, чем при кольцевом резании.

С другой стороны, поверхности свободной формы обычно обрабатываются кольцевым резанием. Это связано с тем, что такие поверхности в основном отливаются или формируются в ходе регулярных процессов, что приводит к неравномерному распределению остатков и высоким требованиям к точности. Кроме того, по сравнению с линейным резанием кольцевое резание обеспечивает лучшие характеристики обработки поверхности и позволяет лучше передать реальную форму поверхности.

Обработка деталей обычно делится на три этапа: черновая обработка, получистовая обработка и чистовая обработка. Такое разделение важно для обеспечения точности обработки.

В традиционных методах обработки границы между каждым этапом четко определены. Однако при фрезеровании с ЧПУ эти границы могут быть менее определенными из-за способности станка выполнять несколько функций. Также возможно дублирование этапов, например, тонкая обработка выполняется во время черновой обработки или следы черновой обработки остаются после тонкой обработки.

Несмотря на это, для обеспечения качества обработки при ЧПУ все равно необходимо разделять этапы обработки. Однако определение объема обработки для каждого этапа может отличаться от традиционных методов, поскольку целью является сокращение времени зажима и упрощение перемещения инструмента.

Основная цель черновой обработки - максимизировать скорость съема материала и подготовить геометрический контур заготовки к полуфинишной обработке. Поэтому для послойного резания обычно используют линейное резание или композиционные методы.

Полуфинишная обработка направлена на получение ровного контура и равномерного припуска на поверхность. На этом этапе обычно используются методы круговой резки.

Целью чистовой обработки является получение заготовки, отвечающей требованиям к размерам, точности формы и качеству поверхности. Исходя из геометрических характеристик заготовки, для внутренней обработки используется линейное резание, а для обработки кромок и стыков - кольцевое резание.

Основными соображениями при определении режима подачи инструмента во время программирования являются:

Для плоских полостей используется линейное резание, чтобы разделить область обработки и минимизировать количество подъемов инструмента. С другой стороны, поверхности свободной формы аппроксимируются в виде касательных колец.

Выбор формы заготовки также влияет на выбор программы. Изменяя форму заготовки, сложную для зажима обработку можно превратить в обработку полости с линейным резанием, которую легче зажимать. Кроме того, обработка поверхностей свободной формы может быть заменена на линейное резание для удаления больших припусков, что повышает эффективность обработки.